- 604.16 KB

- 2023-01-02 08:30:26 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

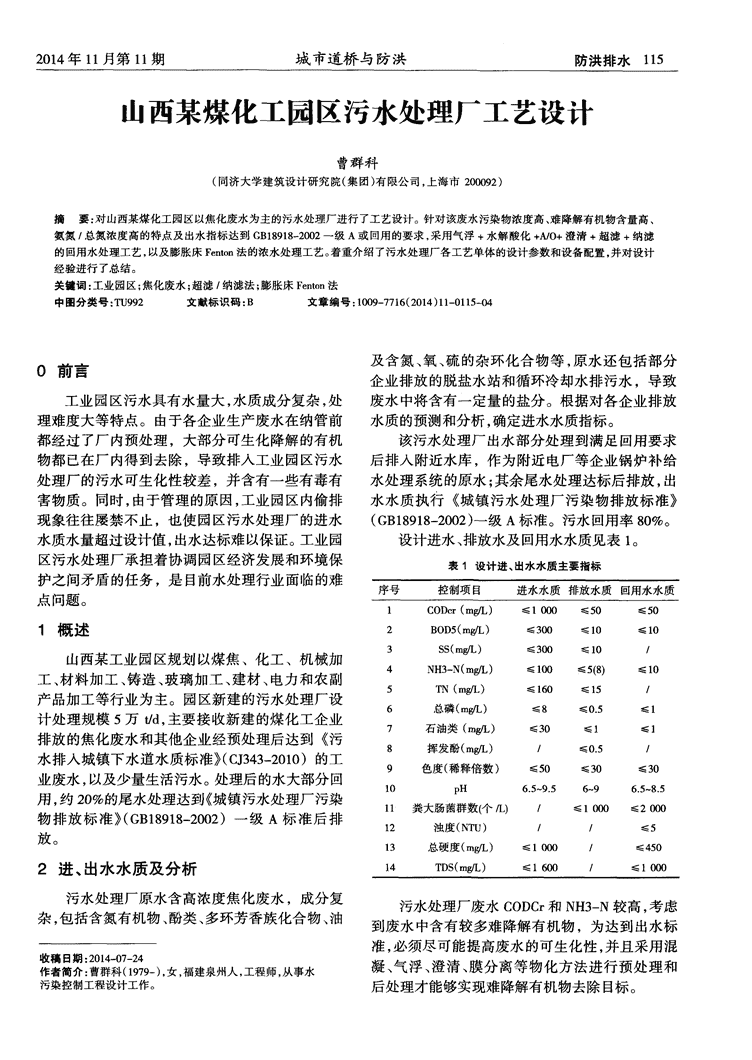

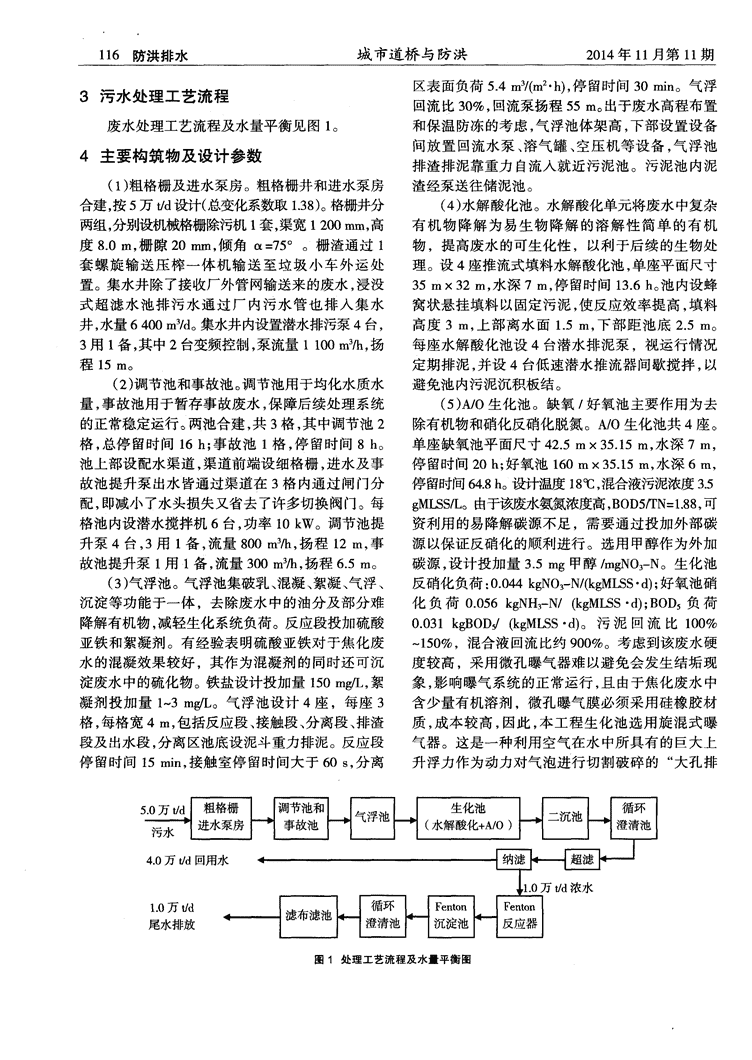

2014年11月第11期城市道桥与防洪防洪排水115山西某煤化工园区污水处理厂工艺设计曹群科(同济大学建筑设计研究院(集团)有限公司,上海市20092)摘要:对山西某煤化工园区以焦化废水为主的污水处理厂进行了工艺设计。针对该废水污染物浓度高、难降解有机物含量高、氨氮,总氮浓度高的特点及出水指标达到GB18918—2002一级A或回用的要求,采用气浮+水解酸化+o+澄清+超滤+纳滤的回用水处理工艺,以及膨胀床Fenton法的浓水处理工艺。着重介绍了污水处理厂各工艺单体的设计参数和设备配置,并对设计经验进行了总结。关键词:工业园区;焦化废水;超滤,纳滤法;膨胀床Fenton法中图分类号:TU992文献标识码:B文章编号:109—7716(2014)l1—0l15一o4及含氮、氧、硫的杂环化合物等,原水还包括部分0前言企业排放的脱盐水站和循环冷却水排污水,导致工业园区污水具有水量大,水质成分复杂,处废水中将含有一定量的盐分。根据对各企业排放理难度大等特点。由于各企业生产废水在纳管前水质的预测和分析,确定进水水质指标。都经过了厂内预处理,大部分可生化降解的有机该污水处理厂出水部分处理到满足回用要求物都已在厂内得到去除,导致排人工业园区污水后排人附近水库,作为附近电厂等企业锅炉补给处理厂的污水可生化性较差,并含有一些有毒有水处理系统的原水;其余尾水处理达标后排放,出害物质。同时,由于管理的原因,工业园区内偷排水水质执行《城镇污水处理厂污染物排放标准》现象往往屡禁不止,也使园区污水处理厂的进水(GB18918—2002)一级A标准。污水回用率80%。水质水量超过设计值,出水达标难以保证。工业园设计进水、排放水及回用水水质见表1。区污水处理厂承担着协调园区经济发展和环境保表1设计进、出水水质主要指标护之间矛盾的任务,是目前水处理行业面临的难序号控制项目进水水质排放水质回用水水质点问题。1概述山西某工业园区规划以煤焦、化工、机械加工、材料加工、铸造、玻璃加工、建材、电力和农副产品加工等行业为主。园区新建的污水处理厂设计处理规模5万洲,主要接收新建的煤化工企业排放的焦化废水和其他企业经预处理后达到《污水排人城镇下水道水质标准}(CJ343—2010)的工业废水,以及少量生活污水。处理后的水大部分回用,约20%的尾水处理达到《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准后排放。2进、出水水质及分析污水处理厂原水含高浓度焦化废水,成分复污水处理厂废水CODCr和NH3一N较高,考虑杂,包括含氮有机物、酚类、多环芳香族化合物、油到废水中含有较多难降解有机物,为达到出水标准,必须尽可能提高废水的可生化性,并且采用混收稿日期:2014—07—24作者简介:曹群科(1979一),女,福建泉州人,工程师,从事水凝、气浮、澄清、膜分离等物化方法进行预处理和污染控制工程设计工作。后处理才能够实现难降解有机物去除目标。\n116防洪排水城市道桥与防洪2014年11月第11期区表面负荷5.4m3/(m·h),停留时间30min。气浮3污水处理工艺流程回流比30%,回流泵扬程55m。出于废水高程布置废水处理工艺流程及水量平衡见图1。和保温防冻的考虑,气浮池体架高,下部设置设备问放置回流水泵、溶气罐、空压机等设备,气浮池4主要构筑物及设计参数排渣排泥靠重力自流人就近污泥池。污泥池内泥(1)粗格栅及进水泵房。粗格栅井和进水泵房渣经泵送往储泥池。合建,按5万设计(总变化系数取1.38)。格栅井分(4)水解酸化池。水解酸化单元将废水中复杂两组,分别设机械格栅除污机1套,渠宽1200mm,高有机物降解为易生物降解的溶解性简单的有机度8.0m,栅隙20mm,倾角Ot=75。。栅渣通过1物,提高废水的可生化性,以利于后续的生物处套螺旋输送压榨一体机输送至垃圾小车外运处理。设4座推流式填料水解酸化池,单座平面尺寸置。集水井除了接收厂外管网输送来的废水,浸没35m×32m,水深7m,停留时间13.6h。池内设蜂式超滤水池排污水通过厂内污水管也排人集水窝状悬挂填料以固定污泥,使反应效率提高,填料井,水量6400m3/d。集水井内设置潜水排污泵4台,高度3m,上部离水面1.5m,下部距池底2.5m。3用l备,其中2台变频控制,泵流量l100m3/h,扬每座水解酸化池设4台潜水排泥泵,视运行情况程15m。定期排泥,并设4台低速潜水推流器间歇搅拌,以(2)调节池和事故池。调节池用于均化水质水避免池内污泥沉积板结。量,事故池用于暂存事故废水,保障后续处理系统(5)A/O生化池。缺氧/好氧池主要作用为去的正常稳定运行。两池合建,共3格,其中调节池2除有机物和硝化反硝化脱氮。A/O生化池共4座。格,总停留时间16h;事故池1格,停留时间8h。单座缺氧池平面尺寸42.5m×35.15m,水深7m,池上部设配水渠道,渠道前端设细格栅,进水及事停留时间20h;好氧池160rn×35.15m,水深6m,故池提升泵出水皆通过渠道在3格内通过闸门分停留时间64.8h。设计温度18~C,混合液污泥浓度3_5配,即减小了水头损失又省去了许多切换阀门。每gMLSS/L。由于该废水氨氮浓度高,BOD5/TN=I.88,可格池内设潜水搅拌机6台,功率10kW。调节池提资利用的易降解碳源不足,需要通过投加外部碳升泵4台,3用l备,流量800m3/h,扬程12m,事源以保证反硝化的顺利进行。选用甲醇作为外加故池提升泵1用1备,流量300mTh,扬程6.5ITI。碳源,设计投加量3.5mg甲醇/mgNO一N。生化池(3)气浮池。气浮池集破乳、混凝、絮凝、气浮、反硝化负荷:0.044kgN03_.N/(kgMLSS·d);好氧池硝沉淀等功能于一体,去除废水中的油分及部分难化负荷0.056kgNH3一N/(kgMLSS·d);BOD5负荷降解有机物,减轻生化系统负荷。反应段投加硫酸0.031kgBODs/(kgMLSS·d1。污泥回流比100%亚铁和絮凝剂。有经验表明硫酸亚铁对于焦化废~150%,混合液回流比约900%。考虑到该废水硬水的混凝效果较好,其作为混凝剂的同时还可沉度较高,采用微孔曝气器难以避免会发生结垢现淀废水中的硫化物。铁盐设计投加量150mg/L,絮象,影响曝气系统的正常运行,且由于焦化废水中凝剂投加量1—3mg/L。气浮池设计4座,每座3含少量有机溶剂,微孔曝气膜必须采用硅橡胶材格,每格宽4m,包括反应段、接触段、分离段、排渣质,成本较高,因此,本工程生化池选用旋混式曝段及出水段,分离区池底设泥斗重力排泥。反应段气器。这是一种利用空气在水中所具有的巨大上停留时间15min,接触室停留时间大于60s,分离升浮力作为动力对气泡进行切割破碎的“大孔排H池Hc水H—H4.0万回用水鎏H望鲨1.0万t/dFentonI尾水排放滤布滤池HH沉Fenton反应器l图1处理工艺流程及水量平衡图\n2014年11月第11期城市道桥与防洪防洪排水117气细泡布气”技术,它克服了微孔曝气易堵塞的缺前常用的高级氧化技术有芬顿(Fenton)氧化和臭点,在类似废水上有成功的应用。综合考虑风机的氧氧化两种。在污水深度处理当中,臭氧氧化法氧设备费用和运行成本,本项目选用空气悬浮离心鼓化性略弱于Fenton法,对某些难降解废水的有效风机,8用2备,单台风量200m3/min,风压70kPa,性不如Fenton法。Fenton法具有投资成本低、对水功率250kW。质变异的忍受程度大、操作维护容易及操作成本(6)二沉池。设2座周进周出二沉池,直径36m,相对较低等优点。本工程采用膨胀床Fenton法,该表面水力负荷1.18m3/(m2·h),停留时间2.4h。内法是传统Fenton氧化法的改良技术,主要原理是设中心传动单管吸泥机,0.37kW。将Fenton氧化法产生的Fe在膨胀床反应槽中的(7)循环澄清池。设2座循环澄清池,含反应载体表面产生FeOOH的结晶,而FeOOH也是区和斜板沉淀区。单座总平面尺寸为25.2m×H2o:的一种催化剂,而因为有FeOOH的存在,可18.9m,有效水深5.0m,表面水力负荷3.5m3/(m·h)。以大幅降低Fe催化剂的加药量,另一方面由于反应区内添加粉末活性炭、混凝剂和PAM用于进该反应在pH4~5下即可进行,又大大节约投加酸一步去除COD0和SS。碱药剂的量,进而降低操作成本与污泥产生量,是(8)超滤(UF)。为保证出水满足回用要求,采目前针对生物难降解有机废水操作成本最低的高用超滤+纳滤双膜工艺,去除废水中不可生物降级氧化技术。浓水先排人中间水池,均质均量并调解有机物及二价盐类。纳滤前的预处理采用抗污节pH至4—5,通过耐酸泵送人2套膨胀床Fenton染性能良好,能耗低的浸没式超滤。设1座超滤车反应器,单套处理能力210m3/h。反应器材质采用间,平面尺寸28.2m×95m,包括膜池、酸洗池、碱316不锈钢,直径3.35m,高12.9m。每套反应器洗池、设备间、控制室及配电室,半地下式膜池水配4台耐酸循环泵,2用2备,流量220m3/h,扬程深5m,分8组,每组2格,单格尺寸11.4m×2.88m,15m,用于使反应器内载体保持膨胀状态,并在循每格设超滤膜组件6台,单台尺寸2.08m×1.45mX环管路上分别投加双氧水和硫酸亚铁,使其与废水充3.7m,膜面积1440m2/台,膜通量15L/(m·h)。抽分混合反应。根据每1kgH20:可去除0.47kgCOD&计吸泵16用,2冷备,流量140m,扬程25m,变频算,浓度27.5%双氧水消耗量约24。每消耗1控制;反洗泵2用2备,流量300m3/h,扬程20m;H20:需要投加0.7kgFe(传统Fenton法约需要反洗鼓风机风量80m3/min,风压50kPa;另配套抽1.5kgFe),则折算成七水合硫酸亚铁的量约为23真空系统1套、空压机系统1套以及NaC10/柠檬。反应器出水分别经过中和池、脱气池、絮凝池,酸化学清洗装置各1套。各池内设穿孔管采用空气搅拌。中和池内投加氢(9)纳滤(NF)。由于本工程出水主要用途为氧化钠溶液调节pH至中性;脱气池用于脱除水中锅炉补给水系统的原水,各回用点根据工艺需要残余双氧水分解生成的氧气,以免影响后续的沉淀;还有水处理设施对原水进一步处理,采用纳滤膜絮凝池内投加高分子絮凝剂。絮凝池出水进入1座直处理,即可满足回用要求,又可以提高膜系统的回径28m的沉淀池,表面水力负荷0.68m3/(m。·h】,内设收率,减少需要处理的浓水量,并节约能耗。设1周边传动刮泥机,3kW。沉淀池出水经过循环澄清座纳滤车间,平面尺寸70m×27m,含NF膜车池澄清及滤布滤池过滤后达标排放。循环澄清池间、药品间、清洗间、控制室、高低配电间等。纳滤内视运行情况投加粉末活性炭以吸附残余的有机膜组设l2组,10用2备,30壳/组,系统脱盐率物,保证尾水COD。达标。60%,水回收率80%;提升泵5用1备1冷备,流(10)污泥处理系统。污水处理过程中,气浮及澄量420m3/h,扬程28m;高压泵lO用2备,流量清产生绝干泥约l3.4们,含水率98%;生化处理产210m3/h,扬程70m;冲洗水泵2用2备,流量210m3/h,生绝干泥约3.1fd,含水率99.3%;Fenton反应产生扬程35m;以及保安过滤器、化学清洗装置1套和绝干泥约7.1dd,含水率98%。污泥经调理后采用板还原剂(NaHSO)、阻垢剂、HC1、NaOH等化学药剂框压滤机脱水至含水率低于60%外运填埋处置。的配制投加装置。另设1座超滤产水池和纳滤产水5投资及运行成本池,两池合建,其中UF产水池2000m,NF产水池5000m。回用水泵6台,4用2备,流量560m3/h,本工程总投资约56405万元,单位处理成本扬程28m。8.97元/t,可变成本6.03元/t。(9)浓水处理系统。浓水处理系统设计水量6分析及总结10000m3/d,进水COD400mg/L,且主要都是难生物降解的有机物,只能采用高级氧化法处理。目以焦化废水为主的工业园区污水,其性质具\n