- 253.50 KB

- 2023-01-02 08:31:04 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

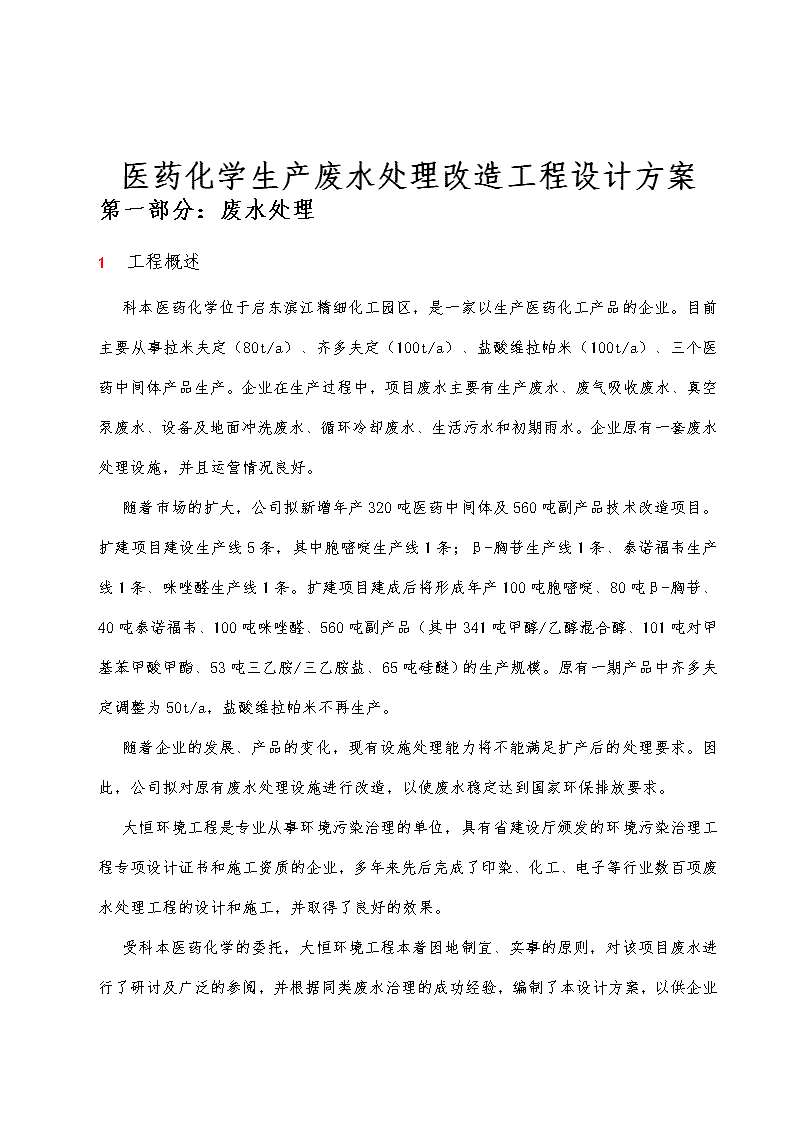

医药化学生产废水处理改造工程设计方案第一部分:废水处理1工程概述科本医药化学位于启东滨江精细化工园区,是一家以生产医药化工产品的企业。目前主要从事拉米夫定(80t/a)、齐多夫定(100t/a)、盐酸维拉帕米(100t/a)、三个医药中间体产品生产。企业在生产过程中,项目废水主要有生产废水、废气吸收废水、真空泵废水、设备及地面冲洗废水、循环冷却废水、生活污水和初期雨水。企业原有一套废水处理设施,并且运营情况良好。随着市场的扩大,公司拟新增年产320吨医药中间体及560吨副产品技术改造项目。扩建项目建设生产线5条,其中胞嘧啶生产线1条;β-胸苷生产线1条、泰诺福韦生产线1条、咪唑醛生产线1条。扩建项目建成后将形成年产100吨胞嘧啶、80吨β-胸苷、40吨泰诺福韦、100吨咪唑醛、560吨副产品(其中341吨甲醇/乙醇混合醇、101吨对甲基苯甲酸甲酯、53吨三乙胺/三乙胺盐、65吨硅醚)的生产规模。原有一期产品中齐多夫定调整为50t/a,盐酸维拉帕米不再生产。随着企业的发展、产品的变化,现有设施处理能力将不能满足扩产后的处理要求。因此,公司拟对原有废水处理设施进行改造,以使废水稳定达到国家环保排放要求。大恒环境工程是专业从事环境污染治理的单位,具有省建设厅颁发的环境污染治理工程专项设计证书和施工资质的企业,多年来先后完成了印染、化工、电子等行业数百项废水处理工程的设计和施工,并取得了良好的效果。受科本医药化学的委托,大恒环境工程本着因地制宜、实事的原则,\n对该项目废水进行了研讨及广泛的参阅,并根据同类废水治理的成功经验,编制了本设计方案,以供企业领导、各界专家参考。真诚希望能够贡献我们的技术力量。1设计依据、设计原则1.1设计依据1科本医药化学所提供的设计基础资料2《污水综合排放标准》GB8978-19963《污水排入城镇下水道水质标准》CJ343-20104《室外排水设计规》GB50014-20065《化学工业主要水污染物排放标准》DB32/939-20066《给水排水管道工程施工及验收规》GB50268-20087《建筑给水排水设计规》GB50015-20038《砌体结构设计规》GB50003-20019《建筑抗震设计规》GB50011—200110《工业企业照明设计标准》GB50046-200811《电力工程电缆设计规》GB50217-200712其他相关的国家标准和设计规。1.2设计原则1.贯彻国家关于环境保护的基本国策,执行国家的相关法规、政策、规和标准。2.根据进站废水水质及出站废水水质的要求,选用适合本站特点的、成熟的、先进的且高效节能、简便易行的废水处理工艺,并使管理方便,运行稳定,确保废水处理效果,减少工程投资和日常运行费用。3.废水处理站排水专用设备,选用质量优良、价格低、效率高的通用设备,减少维修工作量。\n1.废水处理站设置必要的监控仪表,使废水处理过程能在受控条件下进行,选用的监控仪表能运行稳定,维修方便;同时采用可靠的控制系统,做到技术可靠,经济合理。2.设计上力求紧凑简洁、整齐美观。1设计水量、水质及排放要求1.1设计水质、水量、固废特性根据建设单位提供的基础资料确定,考虑适当余量。本项目废水实际排放量为130952.2m3/a(年工作日按300天计,则废水排放量为436.5m3/d)设计规模按500m3/d计,根据水质分类,工艺废水100m3/d(其中,高氨氮废水4m3/d,其它工艺废水96m3/d)。其它低浓度废水400m3/d,具体原水水质、水量见下表1表3—1设计原水水质、水量分配表废水来源序号水量(t/a)COD(mg/L)SS(mg/L)含盐量(%)甲苯(mg/L)二甲苯(mg/L)甲醇(mg/L)氨氮(mg/L)总磷(mg/L)拉米夫定生产W17.7666005158W2220.9635.2W361.636609.6520W41983.679770500250W522.4200齐多夫定生产W6328.09869608.96000W7675.7213200.190W8341.8416330019.99000W9491.3824602.670W10870.062900.082W11189.5241650.8胞嘧啶生产W122982.2715095.9670.60.5342164.31941.572.4β-胸苷生产W13419.9212502.43572.116.65001泰诺福韦生产W1420410294.11470.6\n咪唑醛生产W1542128507121434.71292.2尾气吸收W16920010000870240050废气吸收W171000075023053015284设备及地面冲洗W1818500400400初期雨水W195502400500循环水定期排水W20580004040水冲泵废水W218000600生活污水W2212530350200355平均值W130952.28.401.1排放要求根据国家环保相关要求,科本医药化学废水通过厂废水处理系统处理后达《污水综合排放标准》(GB8978-1996)表4三级标准和《化学工业主要水污染物排放标准》(DB32/939-2006)及园区污水处理厂接管标准后,进入污水处理厂处理;具体指标如下表3:表3—3废水排放标准项目pHCODCr(mg/L)BOD5(mg/L)SS(mg/L)甲苯(mg/L)氨氮(mg/L)排放标准6~95003004000.5352处理工艺流程2.1污染物源强分析从前述表3-1分析,生产废水水量较少,但COD较高,主要含一些钠盐、甲苯等特征污染物。其他废水水量相对较大,但污染物成分简单,浓度较低。各股废水具体特征如下:厂排放的各类生产废水及生活污水等,具有如下特点:\n(1)拉米夫定浓缩压滤分离废水(W1)含甲苯,COD浓度为6600mg/l;(2)拉米夫定碱液吸收废水(W2)呈碱性,主要含氯化钠、亚硫酸钠,废水盐度较高,达到341010mg/l;(3)拉米夫定碱洗废水(W3)含甲苯,并含亚硫酸氢钠、氯化钠、亚硫酸钠,盐度较高;(4)拉米夫定结晶压滤废水(W4)含偏硼酸钠,COD浓度为9770mg/L;(5)拉米夫定冷凝废水(W5)COD较低;(6)齐多夫定分层、缩合、离心、结晶、浓缩工艺废水(W6~W11)主要含三乙胺盐酸盐、三乙胺甲基磺酸盐、氯化钠、甲基磺酸钠、醋酸钠等。COD、氨氮浓度非常高;(7)胞嘧啶工艺废水(W12)含氯化钠、甲醇、乙醇、乙腈、甲酸乙酯、甲醇钠、甲苯,COD浓度为15095.9mg/l。(8)β-胸苷工艺废水(W13)含BCDR中间体、氯仿、2,4-胸腺嘧啶、碘化钠、氢氧化钠、硅醚、杂质、BTH中间体、氯化钠。(9)泰诺福韦工艺废水(W14)主要含杂质、N,N-二甲基苯胺、腺嘌呤、副产物2。(10)咪唑醛过滤废水(W15)主要含DMF、磷酸、二甲胺。(11)尾气吸收废水(W16)、废气吸收废水(W17),主要含甲苯。(12)设备及地面冲洗废水(W18)、初期雨水(W19)、循环水定期排水(W20)、水冲泵废水(W21)、生活污水(W22)等污染物浓度较低,水量较大,可考虑用于对生产废水进行稀释,使之适合污水的生物处理。1.1工艺流程选择\n根据前述废水及固废的污染物源强分析,并权衡未处理前的综合废水水质及固废的具体情况,本方案拟采用分质收集,根据各股污染物归类,并决定是否需要预处理,从而降低工程建设费用,减少运行成本,确保出水达标排放。具体分类见后面处理工艺流程图。废水处理工艺的确定:针对废水的特性,结合我公司对相关行业废水处理的实际经验,经分析证明,采用先进的脱氮+催化微电解+催化氧化工艺处理工艺废水,具有较好的处理效果。4.2-1脱氮工艺生产工艺废水氨氮浓度较高,与其它水综合后依然较高,须对氨氮进行针对性的预处理。高浓度氨氮废水的处理方法主要有吹脱法、膜分离技术法、MAP沉淀法等。(1)吹脱法吹脱法是在碱性条件下,利用氨氮的气相浓度和液相浓度之间的气液平衡关系进行分离的一种方法。水中的氨氮,大多以氨离子(NH4+)和游离氨(NH3)保持平衡的状态而存在。其平衡关系如下:NH4++OH-NH3+H2O该平衡关系式受pH值的影响,当pH值高时,平衡向右移动,游离氨的比例较大,当pH值为11左右时,游离氨大约占90%。游离氨易与水分离,将气体通入水中,使气液相互充分接触,使水中溶解的游离氨穿过气液界面,向气相转移,从而加快游离氨与水的分离速度,达到脱除氨氮的目的。吹脱出来的氨氮回收利用。(2)膜分离技术膜分离技术是利用膜的选择透过性进行氨氮脱除的一种方法。这种方法操作方便,氨氮回收率高,无二次污染。但本项目氨氮浓度较高,且废水中杂质较多,如直接用膜法净化,易造成膜堵塞,不能正常运行,且膜更换频繁,费用较高。\n(3)MAP沉淀法主要是利用以下化学反应:Mg2++NH4++PO43-=MgNH4PO4理论上讲以一定比例向含有高浓度氨氮的废水中投加磷盐和镁盐,当[Mg2+][NH4+][PO43-]>2.5×10–13时可生成磷酸铵镁(MAP),除去废水中的氨氮。但运行费用很高,实际运用很少。综上所述,结合本工程的实施情况,本方案拟对高氨氮废水采用吹脱技术作为脱氮预处理工艺。4.2-2催化微电解催化微电解处理法是金属铁处理废水技术的一种应用形式。Ø电化学作用当催化剂浸没于具有传导性的生产废水中时,形成无数个微小的原电池,在它的表面就有电流在成千上万个细小的电池流动,阳极被腐蚀消耗。另外在体系中加入活性炭,又可以组成宏观腐蚀电池。基本反应如下:阳极Fe-2e→Fe2+ E0(Fe2+/Fe)=-0.44V阴极2H++2e→2[H]→H2 E0(H+/H2)=0.00V(酸性溶液中)O2+4H++4e→2H2OE0(O2/H2O)=1.23V(酸性充氧溶液中)O2+2H2O+4e→4OHE0(O2/OH)=0.40V(中性或碱性溶液中)通过电极反应产生活性[H]和Fe2+,能与废水中许多组分发生氧化还原反应。对于废水中易氧化的有机物,在阳极上可以发生类似强氧化剂引起的氧化反应而直接被氧化分解。Ø铁的还原作用\n铁是活泼金属,电极电位较小,易失去电子。它可以使某些有机物还原成还原态,在偏酸性充氧条件下,作为阳极的铁被腐蚀氧化,提供电子使有些有机物在阴极被还原,破坏这些物质的化学结构,降低了有机物的毒性并提高其降解性。Ø催化剂作用本公司对传统微电解工艺进行了改造,在传统的填料中掺入了适当比例的特定催化剂,极大提高了上述的电化学和铁还原作用的速度和效率,对废水中的污染物的降解效果更为明显。Ø铁离子絮凝作用微电解过程中,阳极上溶出Fe2+能将废水中的有机污染物粒子等胶凝在一起,形成以Fe2+为凝胶中心的絮凝体,捕集、挟裹和吸附悬浮的胶体共沉。而且在有氧和碱性条件下,Fe2+会生成Fe(OH)2和Fe(OH)3,这种新生态的Fe(OH)2和Fe(OH)3是良好的絮凝剂,具有高活性,它的吸附能力高于一般药剂水解法得到的Fe(OH)3的吸附凝聚能力,能对废水的胶体或类胶体颗粒起有效的吸附、电中和桥联等凝聚作用,使废水得到进一步的净化。4.2-3催化氧化催化氧化法是一种高级化学氧化法,是亚铁离子和双氧水的组合,该试剂广泛用在精细化工、医药化工的废水处理上。该法是以亚铁作为催化剂,来提高双氧水的活性,提高反应速度,一般在PH小于3.5的条件下进行。从经济的角度看,FT试剂与臭氧、二氧化氯、高锰酸钾比起来,是比较廉价的化学氧化体系统。Fenton试剂的是二价铁离子(Fe2+)和过氧化氢之间的链反应催化生成·OH自由基。研究表明,Fenton试剂几乎可以氧化所有的有机物,传统废水处理技术无法去除的难降解有机物能被Fenton试剂氧化而有效去除。同时,Fenton试剂中用到的Fe2SO4和H2O2都是常见的廉价药品。因此,Fenton法处理废水具有巨大的应用价值。标准Fenton试剂是由H2O2与Fe2+组成的混合体系,它通过催化分解H2O2产生的OH·•进攻有机物分子夺取氢,将大分子有机物降解为小分子有机物或矿化为CO2和H2O无机物,其化学反应方程式为:Fe2++H2O2→Fe3++OH-+OH·\nR-H+OH·→R·+H2OR·+Fe3+→Fe2++products催化微电解+催化氧化系统的组合从工艺的实际应用角度,是非常合理有效的。4.2-4综合废水生化处理经过预处理后的工艺废水与其他废水混合进入生化处理系统,尽管废水COD已经降低,但由于废水含有大量难降解大分子有机物。根据废水的特性,拟采用(厌氧生化+接触氧化)工艺。厌氧生化处理工艺部分:在厌氧菌及兼氧菌的作用下,降低废水中有机污染物浓度并改善其可生化降解性能,提高了废水中BOD和COD的比值,使后续的好氧生化处理较为容易进行。接触氧化具有较强的耐负荷冲击性能,运行稳定,污泥产量少,出水水质好等特点。在接触氧化中,废水中有机污染物在有氧条件下被微生物分解,从而降低废水的COD。因此,本方案我们拟采用(厌氧生化+接触氧化+沉淀)工艺作为科本医药化学废水处理的主体生物处理工艺。\n1.1工艺流程图A、污水处理工艺其他工艺废水高氨氮废水收集池一泵氨氮吹脱系统泵收集池二空气隔油调节池酸、空气、催化剂排泥泵催化微电解反应器催化氧化反应器空气、FT试剂PH、PAC、PAM排泥混凝沉淀池空气低浓度废水(400t/d)综合调节池排泥泵回流污水回流厌氧生化池接触氧化池\n排泥计量排放外排池沉淀池B、污泥处理工艺滤液回至综合调节池物化、生化排泥上清液至综合调节池泥饼焚烧处理1.1板框压滤机污泥浓缩池1.1工艺流程简述高氨氮废水W6、W8、W15收集至收集池一后进入氨氮吹脱系统进行脱氮处理,处理后的废水排至收集池二,并通过泵提升至隔油调节池。其他工艺废水W1、W2、W3、W4、W5、W7、W9、W10、W11、W12、W13、W14、W16、W17收集至隔油调节池,调节区设预曝气,使废水充分匀质匀量。经调节的废水通过泵提升至催化微电解反应器。高浓度废水在催化微电解反应器中pH调节至3~3.5,在催化填料的作用下降解废水中有机污染物。催化微电解池出水自流进入催化氧化反应器,在催化氧化池中投加Fenton试剂反应,对废水中难以降解的有机物进行氧化分解。催化氧化反应器出水自流进入混凝沉淀池,在沉淀池中投加石灰调节pH值,并投加适量的PAC、PAM进行絮凝反应,并进行沉淀。沉淀出水自流进入综合调节池与其他废水混合,综合调节池中设空气搅拌,用泵提升进入厌氧生化池,将大分子有机物分解成小分子有机物,提高污水的可生化性。厌氧生化池出水自流进入接触氧化池,进行好氧处理,接触氧化池出水经沉淀池沉淀后,出水计量外排至污水处理厂。\n催化微电解反应器、混凝沉淀池中的污泥排至污泥浓缩池,水解酸化池和二沉池中的剩余污泥用泵排至污泥浓缩池。污泥浓缩池中的污泥经泵提升至压滤机进行机械压滤,泥饼进行焚烧处理。污泥浓缩池上清液及脱水机房滤液自流进入综合调节池,重新处理。1各级处理效果预测工艺段CODCr(mg/L)BOD5(mg/L)SS(mg/L)甲苯(mg/L)氨氮(mg/L)氨氮吹脱系统(高氨氮废水4t/d)进水7760014620250--5000出水5829914620250--500去除率25%------90%隔油调节池进水58299/68003840259510180出水8340364825%51180去除率5%5%19590%--催化微电解反应器进水8340364819551180出水6670328019530.6180去除率20%10%--40%--催化氧化反应器进水6670328019530.6180出水467026201954.28180去除率30%20%--85%--混凝沉淀池进水467026201954.48180出水373620961403.0180去除率20%20%30%30%--综合调节池(生产废水100t/d+其他废水400t/d)进水3736/2202096/120140/1653.0/0180/4.6出水12504501600.640去除率----------厌氧生化池进水12504501600.640出水1062.54051600.4528去除率15%10%--25%30%接触氧化池+沉淀池进水1062.54051600.4528出水372121.51600.3211.2去除率65%70%--30%60%排放标准≤500≤300≤400≤0.5≤35\n1主要构筑物设计参数及设备选型1.1收集池一(新建)设计参数为:构造尺寸:3000×2000×3000m结构形式:地下钢砼结构,壁防腐。有效容积:15m3有效水深:2500mm配套设施:(1)空气搅拌系统,1套1.2氨氮吹脱系统(新建)成套设备,处理能力5m3/h。1.3收集池二(新建)设计参数为:构造尺寸:3000×2000×3000m结构形式:地下钢砼结构,壁防腐。有效容积:15m3有效水深:2500mm\n配套设施:(1)废水提升泵2台,1用1备。采用FS32-25-125耐腐蚀泵,2台,1用1备。水泵特性参数:流量:Q=5m3/h,扬程:H=15m功率:N=1.5Kw。(2)空气搅拌系统,1套1.1隔油调节池设计参数为:构造尺寸:隔油区2000×1500×4000m,调节区4000×4000×4000m,结构形式:地下钢砼结构,壁玻璃钢防腐、四油三布。有效水深:3500mm配套设施:(1)浮油收集器1台。(1)废水提升泵2台,1用1备。采用FS32-25-125耐腐蚀泵,2台,1用1备。水泵特性参数:流量:Q=5m3/h,扬程:H=15m功率:N=1.5Kw。(2)隔油调节池空气搅拌系统,1套。1.2催化微电解反应器钢结构成套设备。结构尺寸:Φ3000×5000mm配套设施:(1)、加酸装置1套,含酸槽、加酸泵;(2)、PH自动控制仪1套;(3)、反应搅拌机1台,型号BL12-35,N=0.37Kw。防腐型;(4)、催化填料,5m3。\n1.1催化氧化反应器结构参数为:构造尺寸:3000×3000×3500mm停留时间:6.48h有效容积:27m3配套设施:(1)、反应搅拌机1台,型号BL22-43,N=2.2Kw。防腐型;(2)、催化剂投加系统1套。(3)、加碱装置1套,含碱槽、加碱泵;(4)、PH自动控制仪1套;(5)、PAC加药装置1套,含溶药箱、加药泵、溶药搅拌机;(6)、PAM加药装置1套,含溶药箱、加药泵、溶药搅拌机。1.2混凝沉淀池用于经催化氧化处理后调节PH,加药絮凝反应、沉降。水池为半地上钢砼结构,壁防腐。前段设置混凝反应区。结构参数为:构造尺寸:4050×1500×5000mm(其中混凝反应区平面尺寸:1500×800mm)表面负荷:0.69m3/m3·h配套设施:(1)、反应搅拌机2台,型号BL12-35,N=0.37Kw。防腐;(2)、PAC加药装置1套,含溶药箱、加药泵、溶药搅拌机;(3)、PAM加药装置1套,含溶药箱、加药泵、溶药搅拌机。(4)、Φ50斜管填料4.5m2。\n1.1综合调节池用于预处理后的浓废水与低浓度废水进行混合稀释,调节PH值后提升使废水进入生化处理系统。水池为地下钢砼结构。结构参数为:构造尺寸:7700×12000×4200mm(另设置PH调节区,构造尺寸:3000×3000×4200mm)有效容积:341.88m3平均停留时间:16.4h有效水深:3500mm配套设施:(1)、调节池风机,与生化系统共用;(2)、PH自动控制仪1套,加酸或碱装置与前共用。(3)、废水提升泵,型号65GW25-15-2.2,流量Q=25t/h,扬程H=15m,功率N=2.2Kw。1.2厌氧生化池构造尺寸:11000×6000×6000mm10700×11400×6000mm有效容积:1034m3有效水深:5500mm停留时间:49.6h配套设施:(1)软性填料650m3(2)填料支架400m3\n(3)排泥系统5套(4)潜水搅拌机5台,型号QJB2.2/8-320/3-740/C,功率N=2.2Kw。(5)排泥泵,型号65GW25-30-4,流量Q=25t/h,扬程H=30m,功率N=4Kw。1.1接触氧化池半地下钢砼结构构造尺寸:5000×11400×6000mm10000×9000×5500mm10000×11400×5000mm有效容积:1590m3停留时间:76.32h配套设施:(1)组合填料1000m3,填充率60%(2)填料支架,上下两层,650m2(3)微孔曝气器,900套。(4)3L42WC,1用1备,利用现有。1.2沉淀池半地下钢砼结构:构造尺寸:5000×10000×5000mm配套设施:(1)中心导流筒2套;(2)污泥回流泵2台,1用1备,型号50GW15-25-2.2,\n流量Q=15t/h,扬程H=25m,功率N=2.2Kw。1.1排放池半地下钢砼结构:构造尺寸:12000×18000×6000mm有效容积:1188m3停留时间:57h1.2事故池设计参数为:构造尺寸:4000×12000×4200mm有效容积:168m31.3污泥浓缩池设计参数为:构造尺寸:6000×6000×5000mm有效容积:配套设施:(1)、污泥螺杆泵1台,型号G40-1,流量Q=20m3/h,扬程H=60m,电机功率N=4.0Kw;(2)、增强聚丙烯厢式压滤机1台,型号XM80/930UB,过滤面积80m2。\n1.1附房值班控制室/风机房,利用现有。压滤机房/加药区,利用现有。2公用工程2.1给排水废水处理站给水由科本医药化学统一供给。废水处理站各处理单元事故性排放、放空、一般性冲洗生产废水全部排入综合调节池,进入废水处理系统。2.2绿化及消防废水处理站区绿化主要采用自然与规则的布置方式,围绕各个建、构筑物及道路的几何形状,配以不同的绿地。本废水处理站虽无易燃易爆危险品,但仍按照国家有关规设置消火栓。并设置泡沫灭火器等消防器材。2.3配电及自控包括废水处理站的动力及照明配线、继电保护与控制、防雷接地、静电接地及电力系统接地、仪表系统接地等,不包括电源进线开关外的供电线路及保护。2.3.1自控本方案对废水处理站采用较简易的自动控制,在设计上严格执行国标GBJ93-86和化学工业部自控设计标准HG20505-92。\n(1)本设计以常规电动仪表为主,其信号为4-20mA。控制系统主要实现PH调节系统、电机、泵等设备工作状态的显示及控制;(2)信号回路接地与屏蔽接地共用一个单独的接地极,以保证系统正确可靠地运行。现场仪表、盘、箱、桥架、保护管等的保护接地均就近接电气保护接地系统。1.1土建工程设计中,在满足工艺要求的前提下,尽量利用地形和地质条件减少土方工程量,使建构筑物基础设计达到经济合理。对建筑物的立面处理和建筑结构的形式统筹考虑并与周围建构筑物相协调,并考虑采用当地的经验和习惯做法。在结构上,严格执行国家现行的结构设计规和标准。1.2化验废水处理站各处理设施的主要控制分析项目包括:流量、COD、SS、PH等。1.3劳动保护、工业卫生与安全防护设计中严格执行国家先行的《工业企业设计卫生标准》、《工业企业噪声卫生标准》、《建筑设计防火规》、《建筑灭火器配置设计规》、《建筑抗震设计规》及有关标准,规以及当地的相关条例规定。对操作环境有异味(如压滤机房)及通风条件较差的建筑(如鼓风机房)考虑采用通风措施。主要设备均设安全标志,所有池、槽、架空走台均设置可靠的安全护栏,所有设备转动部分设置可靠的安全防护罩。2工程布局\n在平面布局与高程布局上尽量遵循顺畅、合理的原则,同时兼顾整体工程布局,减少提升能耗,方便操作管理。工程平面布置与高程布置的最终在施工图设计中确定。1设备制作、防腐涂漆等措施污水处理站采取防腐措施,以减少污水和腐蚀气体对构筑物、建筑物以及设备的腐蚀,减少地下管配件的腐蚀。具体措施如下:(1)本工程中选用的非标钢制设备在制作过程中,均需按JB2880-81《钢制焊接容器技术条件》及其它有关设计制造规进行制造、试验和验收。钢制设备采取现场配装。(2)本工程钢结构及处理构筑物的防腐措施,均根据我国颁布的GBJ46-82《工业建筑防腐设计规》和化工设备设计手册(3)中关于《金属防腐蚀设备》中有“涂料”的有关说明。(3)关于结构框架,管道等外壁涂漆参照Q/ZB77-73《涂漆通用技术要求》中有关要求制作。\n1工程概算和技术经济指标1.1构筑物概算表序号名称规格、型号单位数量备注1收集池一3.0×2.0×3.0m座1新建、防腐2收集池二3.0×2.0×3.0m3隔油调节池2.0×1.5×4.0m、4.0×4.0×4.0m座1利用现有改造清理、防腐45综合调节池7.2×6.0×4.2m、4.0×1.7×4.0m6事故池5.7×4.0×4.0m7污泥浓缩池4.0×4.0×4.0m8催化氧化反应器3.0×3.0×3.5m座1利用现有改造清理、防腐9混凝沉淀池3.0×1.5×5.0m10水解酸化池11.0×6.0×6.0m座1利用现有改造清理1110.7×11.4×6.0m12接触氧化池5.0×11.4×6.0m、10.0×9.0×5.5m、10.0×11.4×5.0m13沉淀池3.8×3.8×6.0m14排放池12.0×18.0×6.0m座1利用现有15压滤机棚8.0×6.5m座1利用现有16风机房/值班室10.9×4.48m座1利用现有\n1设备基础2合计1.1主要设备及材料投资估算序号名称规格、型号单位数量备注1氨氮吹脱系统套12废水提升泵FS32-25-125台21用1备3空气搅拌系统套24催化微电解池Φ3000×5000mm套1防腐5催化填料m356加酸装置含酸槽、输酸泵套1利用现有7PH自动控制仪套1利用现有8反应搅拌机BL12-35台1利用现有9反应搅拌机BL22-43台1利用现有10Fenton试剂投加系统套1利用现有11加碱装置含碱槽、输碱泵套1利用现有12PH自动控制仪套1利用现有13PAC加药系统套1利用现有14PAM加药系统套1利用现有15反应搅拌机BL12-35台2利用现有16PAC加药系统套1利用现有17PAM加药系统套1利用现有18Φ50斜管填料套1利用现有19废水提升泵65GW25-15-2.2台2利用现有20PH自动控制仪套1利用现有21软性填料m365022填料支架M240023潜水搅拌机QJB2.2/8-320/3-740/C台524排泥系统套525排泥泵65GW25-30-4台21用1备26微孔曝气系统套900\n1生物填料m310002填料支架M26503风机3L42WC台21用1备4中心导流筒套25污泥回流泵50GW15-25-2.2台21用1备6污泥螺杆泵G40-1台21用1备7板框压滤机XAY20/800UB台1利用现有8外排泵根据实际情况确定台2厂家自行采购9流量计根据实际情况确定套1厂家自行采购10在线检测仪根据实际情况确定套1厂家自行采购11工艺管道12阀门、配件13电气控制14安装、运输15合计1.1工程投资核算序号项目取费费用(万元)备注1土建费用2设备费用3设计费4调试费5税金6合计2技术经济指标2.1人工费本方案中设操作工4名,人工均工资以15000元/年计,年生产日以360日计,则计入废水处理成本,人工费为:15000×4/360=166.7元/天;合每吨废水处理费用为:166.7/600=0.28元/T废水\n1.1药剂费和电费pH调节费:0.30元/吨水(与原水的pH有关)混凝剂:0.20元/吨水电费:0.35元/吨水催化填料:1.43元/吨水合每吨废水为2.28元/T废水1.2运行总成本以上合计,每吨废水运行费用为0.28+2.28=2.56元。(以实际运行为准)2人员培训与岗位职责为了使业主能够正确操作废水处理站设备,保证整个系统正常运行,我们提供免费人员培训。培训地点在现场,容为废水处理基本知识和化验方法和紧急事故处理方法。整个培训计划在废水处理设施调试过程中完成。废水处理系统涉及到物理、化学及生物学的处理机制,并在处理过程中使用许多机械设备及自动控制装置。因此每个运行人员,除具备一定的文化知识外,应在物理、化学、微生物学等方面有一定的专业知识。应熟悉所处理的废水的水质性质,整个处理工艺流程、原理,每个处理步骤的作用,各步骤处理单元在处理系统中的地位,即懂原理、作用。熟悉操作的具体步骤,综合分析运行数据,进行工艺调整,即会开车,会调整工艺,懂处理设备的原理、型号、操作步骤及有关规程。会进行废水处理的有关运行中的工艺数据的测定。会维护使用设备。会处理异常运行中的工艺问题。\n维修工作要求设备维修人员应懂得处理设备的原理,会看懂处理设备的图纸资料,会合理使用工具,维修人员应懂处理设备的作用、型号及机械性能。维修人员应会正确拆装设备,科学检修,维护人员会检查设备中的不正常现象、能正确处理,熟悉本专业的有关安全知识及对应急事故的处理。1售后服务承诺我公司是一家专业水处理公司,拥有‘技术+资本’的先天优势,并努力倡导公司的品牌效应,因此在保证工程质量的前提下,从客户的利益出发,力争创造出投资、运行费用低、日常管理简单的优质工程。同时,为了保证处理设施的正常运行,我们在工程结束后,热情为业主提供周到的服务项目。终身提供随叫随到服务,我们的技术人员将在接到书面通知后二十四小时到达现场,解决现场问题。2附图2.1科本医药化学废水处理平面布置图2.2科本医药化学废水处理工艺流程图\n第二部分:焚烧炉1工程概述公司生产过程中的产生部分固废及残渣污染物,实际产生量为1481.587T/a(年工作日按300天计,则固废排放量为4.94T/d)。具体固废情况见下表2表3—2固废情况固废产生环节序号名称产生量(t/a)处置方式焚烧量(t/a)原有工艺固废S1精馏残液307.11焚烧307.11S2废活性炭120焚烧120S3气浮池废渣30焚烧30S4水处理污泥400焚烧400胞嘧啶生产废水S5过滤残渣222.94外协处置0.00S6蒸馏残液153.06焚烧153.06S7蒸馏残液32.07焚烧32.07S8过滤残渣45.6外协处置0.00S9过滤残渣13.58焚烧13.58β-胸苷生产废水S10蒸馏残液10.47焚烧10.47S11蒸馏残液5.37焚烧5.37S12浓缩废液34.06焚烧34.06S13蒸馏残液9.15焚烧9.15S14过滤残渣14.04焚烧14.04\nS15蒸馏残液72.43焚烧72.43泰诺福韦生产废水S16蒸馏残液72.68外协处置0.00S17过滤残渣0.4焚烧0.4S18蒸馏残液1.035焚烧1.035S19蒸馏残液13.45焚烧13.45泰诺福韦生产废水S20蒸馏残液4.92焚烧4.92S21过滤残渣24.71焚烧24.71S22蒸馏残液18.79焚烧18.79S23蒸馏残液14.09焚烧14.09S24过滤残渣32.19外协处置0.00S25蒸馏残液18.5焚烧18.5S26过滤残渣3.182焚烧3.182S27蒸馏残液17.8焚烧17.8咪唑醛生产S28过滤残渣118.07外协处置0.00S29过滤残渣34.7焚烧34.7S30过滤残渣35.7焚烧35.7S31过滤残渣4.8焚烧4.8S32蒸馏残液11.17焚烧11.17废气处理S33废活性炭40焚烧40水处理工段S34水处理污泥37焚烧37S1973.0671481.5871工艺设计16.1-1固废残液炭化焚烧炉处理公司在生产过程中产生大量的固废残液污染物,本方案拟采用先进的炭化工艺处理该部分固废。(1)焚烧炉的处置规模根据工艺废水的特性,拟将表3-2中标注固废残液经炭化焚烧处理。考虑到企业的发展,拟固废残液焚烧量为6t/d,配套设置的焚烧炉的处理能力为0.25t/h。\n(2)焚烧炉的设计指标1、运行指标①焚烧能力:250kg/h②投料方式:自动喷入③点火方式:自动点火④采用燃料:0#柴油,耗油量14kg/h⑤废气处理方式:焚烧流程:固废残液焚烧炉+水冷除尘器+G-G换热器+石墨喷淋塔+水洗塔+碱洗塔+雾水分离器+独立烟囱⑥焚烧温度:750℃--850℃⑦烟气停留时间:≥2秒2、环保指标①噪音:≤85dB(A)(距离1m)②废液减少量:≥99.9%③燃烧效率:≥99.9%④焚烧残渣的热灼减率(%):<5⑤臭气浓度:≤2000无量纲3、烟囱建设采用混凝土基础钢筒结构烟囱,烟囱高度25m。烟囱外壁均采用高温防腐涂料,确保烟囱的使用寿命。烟囱上设置采样孔、测温孔、采样平台及避雷装置。(3)焚烧机理焚烧的化学过程就是所有可燃或需助燃的有机废物中的碳和氢在充分供给氧气(空气)、反应系统有良好搅动、系统温度足够高这三个主要工况条件下完全燃烧的过程,即充分的氧化过程。废弃物焚烧的结果是使固废中的有毒有害物质经高温氧化分解转换成经净化后的无害气体、灰烬以及热能释放。从而使有害固废的处理实现无害化、减量化、资源化的目的。\n(4)工艺流程柴油经加压后由混式雾化装置自动送入燃烧室经点火燃烧器点燃后燃烧,至设定温度后废液经加压后自动进入炉,废液在炉呈细雾状,助燃空气多段送入炉体。废液在炉根据燃烧3T(温度、时间、涡流)原则在二燃室充分氧化、热解、燃烧,使有机物破坏去除率达到99.99%以上,燃烧温度维持在850℃。产生的烟气进入水冷式除尘器进行热能的回收利用,同时烟气温度降低到500℃左右,并除去大颗粒粉尘;之后烟气再通过石墨喷淋塔进行降温,使温度降低到200℃左右,回收其中的氢氟酸;烟气再经过水洗塔、碱洗塔进一步降温及除去残留酸性气体;最终烟气经过雾水分离器去除大颗粒水滴,达标烟气通过分风机由烟囱排放到大气中去。焚烧炉产生的无机盐类灰渣经收集后送至有资质单位进行处理。(5)主要设备说明①固废残液炉本体本固废残液燃烧室用于高温分解固废残液,通过调节燃烧空气和助燃燃料的供给来确保炉的燃烧温度,并按焚烧烟气在炉膛的滞留时间来确定炉膛容积以保证废液中的有机物在炉达到完全燃烧分解。②水冷除尘器从二次焚烧出来的850℃烟气进入进行余热的回收利用,回收热水。余热锅炉结构采用汽包与炉体分离,汽包与炉体连接管道设有阀门,锅炉管如果腐蚀可以把阀门关掉。锅炉管材质为20g,炉体耐火材料为含锆刚玉砖。余热锅炉出口烟气温度确保大于HF的露点温度,防止烟气中HF生成氢氟酸而产生的腐蚀。余热锅炉的防腐通过操作控制来实现:起炉时先用染料燃烧对系统进行加热,当余热锅炉出口烟气温度达到500℃左右,才允许残液进入炉焚烧;停炉时先把残液管路关掉,燃料管路、送风机及引风机延时20分钟再停止运行。这样确保残液焚烧时余热锅炉换热管温度高于氢氟酸的露点温度,有效防止氢氟酸的腐蚀。\n①G-G换热器利用炉体出口的高温烟气经热交换将加热后的空气送入炉体,提高废气温度,加速燃烧,减低运行成本,辅助燃料的消耗,增长炉体的使用寿命,确保燃烧之效果。②石墨喷淋塔石墨喷淋塔进一步降低烟气的温度到200℃以下,使烟气中的水蒸气及酸性气体冷凝回收,降低烟气中酸性气体的浓度。石墨喷淋塔结构及制造说明:采用立式设计,烟气从底部进,从上侧面出,设有2只之末螺旋喷头。筒体材质为Q235-B,衬石墨。③水洗塔水洗塔能够进一步降低烟气的温度,同时由于碱液与烟气中的酸性气体进行中和反应,从而去除烟气中的残留的酸性气体。水洗塔结构及制造说明:采用立式设计,烟气从下侧面进,从顶部出,设有3只四氟乙烯喷头分二层布置,塔体设有二层填料。筒体材质为Q235-B,衬花岗岩。④碱洗塔碱洗塔能够进一步减低烟气的温度,同时由于碱液与烟气中的酸性气体进行中和反应,从而去除烟气中的残留的酸性气体。碱洗塔结构及制造说明:采用立式设计,烟气从下侧面进,从顶部出,设有3只四氟乙烯喷头分二层布置,塔体设有二层填料。筒体材质为Q235-B,衬花岗岩。⑤雾水分离器含有大量水滴的烟气进入雾水分离器,通过烟气的高速旋转运动,除去烟气中的大颗粒水滴。⑥烟囱烟囱采用钢制烟囱,壁衬防腐材料,确保烟囱的使用寿命,烟囱留有检测口。(6)系统说明①点火燃烧系统\n点火燃烧系统包含点火燃烧器、供油管路、火焰检知器、菜油中间槽。点火燃烧器为进口件,由程序控制器、点火变压器、点火电极、光明电阻、油泵、油路电磁阀、喷油嘴、风机组成。当燃烧器启动后,程序控制器按设定程序首先启动电机,使油泵工作、风机进行预吹扫,然后点火变压器工作,点火电极棒高压引弧打火,同时打开油路电磁阀进行喷油燃烧,此时光明电阻检测到稳定的燃烧火焰后,燃烧器运行锁定灯指示运行。当在运行过程中如出现意外熄火,光明电阻检测不到火焰,程序控制器自动停机、故障输出并运行锁定,待延时解除锁定后方可重新开始启动程序。点火燃烧器用柴油有柴油中间槽提供,连接采用供油管路供油及回流,管路设置有控制阀门、油过滤器、止回阀、金属软管。当燃烧器点火运行后,燃烧室配置火焰检知器检测到炉明火信号,经控制系统控制燃料电磁阀打开,燃料进焚烧炉。当炉温度至设定温度后,方可允许废液进炉焚烧。如在正常运行情况下炉体意外熄火,火焰检知器检测不到炉火焰,控制系统立即切断燃料、废液供给,确保燃烧炉的燃烧安全。②送风系统为确保本焚烧装置固废残液的焚烧,废液中的有机物需完全高温氧化分解,根据提供的固废残液资料和理论计算,需要对焚烧炉进行补风。送风系统包含风量调节阀以及进风配管等。③固废残液输送及雾化系统固废残液输送及雾化系统包含雾化器、废液管路、空压管路。雾化器为日本引进技术生产,利用低压空气对固废残液进行雾化,使固废残液雾化成极细微水泡进入炉,充分保证有机废物与氧气的接触,使有机物燃烧更充分;雾化器废液通道和喷嘴口径较大,对流体之粘度、杂质要求不高,不易堵塞;雾化固废残液用压缩空气量小,经济合理;采用低压空气或氮气雾化,雾化器不易磨损和故障。固废残液管路设置有控制阀门、止回阀、金属软管等,可通过调节阀门开度来确保废液的输送压力和输送量,充分保证废液输送的畅通、安全。\n雾化用空压或氮气来自工厂供给,压缩空气或氮气进入装置界区后通过空压管路调压后进入固废残液雾化系统。空压或氮气管路配置调压阀、截止阀、电磁阀、压力计等。④循环水系统循环水系统包含急冷、石墨喷淋塔循环酸水、石墨冷凝器循环冷却水、碱洗、水洗系统。石墨喷淋塔循环酸水系统含循环泵(2台,一用一备)、喷淋管路、喷头、循环酸水池。碱洗系统含喷淋泵、喷淋管路、喷头、循环碱液池。水洗系统含水洗泵、水洗管路、喷头、水洗池。碱洗喷淋泵和水洗泵均配置两台,一用一备,并联布置。泵进口设有控制阀门、底阀,出口设有控制阀门、止回阀、压力计等。碱液雾化喷头采用实心无堵塞螺旋喷头,雾化量大,雾化效果好,雾化角度围大,对喷淋液的颗粒要求低,耐磨、耐腐、耐温、无堵塞。循环酸水池、循环碱池、水池为土建工程围。⑤控制系统本自控系统专为危险废物焚烧设备设计。主要包括对焚烧炉及其辅助设备部的压力,温度等生产过程的检测和控制。本系统在遵循先进可靠、体现装备水平、便于操作、造价经济、合理的原则基础上进行配置。该系统主要采用按钮控制,主要由本地控制部分、自控部分二部分组成。系统负责对各动力设备实施供电和焚烧的自动控制。对关键设备的运行态、炉本体关键点的温度和压力,加以监测得到的温度、压力参数进行显示。为保证出力系统的正常运行,通过采集与传输温度、压力的参数变化信号来达到自控焚烧与自控联锁的安全保护功能。控制系统主要由下列部分组成:(1)点火系统设有三种安全防护功能:\nA、点火程序控制:燃烧器点火前引风机必须先运转,以防可燃气体在残留炉炉,点火时引起气爆;B、燃烧器带有光敏管检测,一旦发生熄火或点火失败,油泵立即停止工作,安全可靠;(2)炉负压控制系统当压力传感器输入的压力信号高于-3mmH2O时,通过增加引风机变频器的给定提高引风机的转速即增大抽力来维持炉负压状态。(3)除尘器水位控制系统根据水位信号,保证水位的安全围。(4)供风系统设有流量手动控制。根据生产工艺的需要,可调节阀门达到控制风量的目的。(5)引风机连锁保护控制引风机配有变频调速装置,用于调节各类焚烧炉炉膛负压。对电机具有过载、短路、线圈温度过高等保护措施,并停止整条焚烧线。(7)污染防治措施①焚烧炉施工期的污染防治措施施工期场地平整、建筑材料的运输和装卸过程等均会产生扬尘拟采取围挡作业、洒水抑尘、冲洗运输车辆等综合措施进行防治。施工期噪声源为施工机械设备,噪声源强在90dB—110dB之间,尽量避免高噪声设备的夜间作业。②运行期的污染防治措施危险废物的收集、运输、储存过程中的污染防治措施。废气污染防治措施。焚烧炉处置过程中产生的废气主要是焚烧烟气、酸性废气、飞灰等。焚烧炉带有水冷除尘器、空气换热器、石墨喷淋塔、水洗塔、碱洗塔和污水分离等尾气处理设施。废气首先经水冷式除尘器除去大颗粒粉尘和降温,然后进入换热器再次降温,出口烟气温度降至500℃\n,再进入石墨喷淋塔、水洗塔、吸收烟气中的酸性气体,烟气再经碱洗塔处理,碱洗塔所使用的碱液通常为NaOH溶液(10%),与酸性气体反应后生成盐类,对HF去除率可达95%以上,对SO2亦可达80%以上,同时吸收装置还具有除尘功能。脱酸后的废气再经雾水分离去除烟气中饱和状态下的气和水分,最终尾气经25m高的排气筒排放,处理后的烟气可达标排放。①水污染防治措施烟烟气净化系统中的喷淋用水部分在炉中由于高温变成水蒸气直接排放,部分进入循环水池,与场地冲洗等废水一起送至废水处理系统中再处理。②噪声污染防治措施焚烧炉设备噪声源为引风机和循环水泵等,源强分别为85dB、75dB。由声环境影响分析中可知,焚烧炉噪声源经减振和厂房隔声后,厂界噪声均能达标。③固废污染防治措施焚烧后残渣,拟委托有资质单位安全填埋处置。1主要构筑物设计参数及设备选型1.1焚烧炉成套设备,1套。处理能力6T/d。1.2焚烧区彩钢结构,构造尺寸:8000mm×8000mm。