- 355.50 KB

- 2023-01-03 08:31:52 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

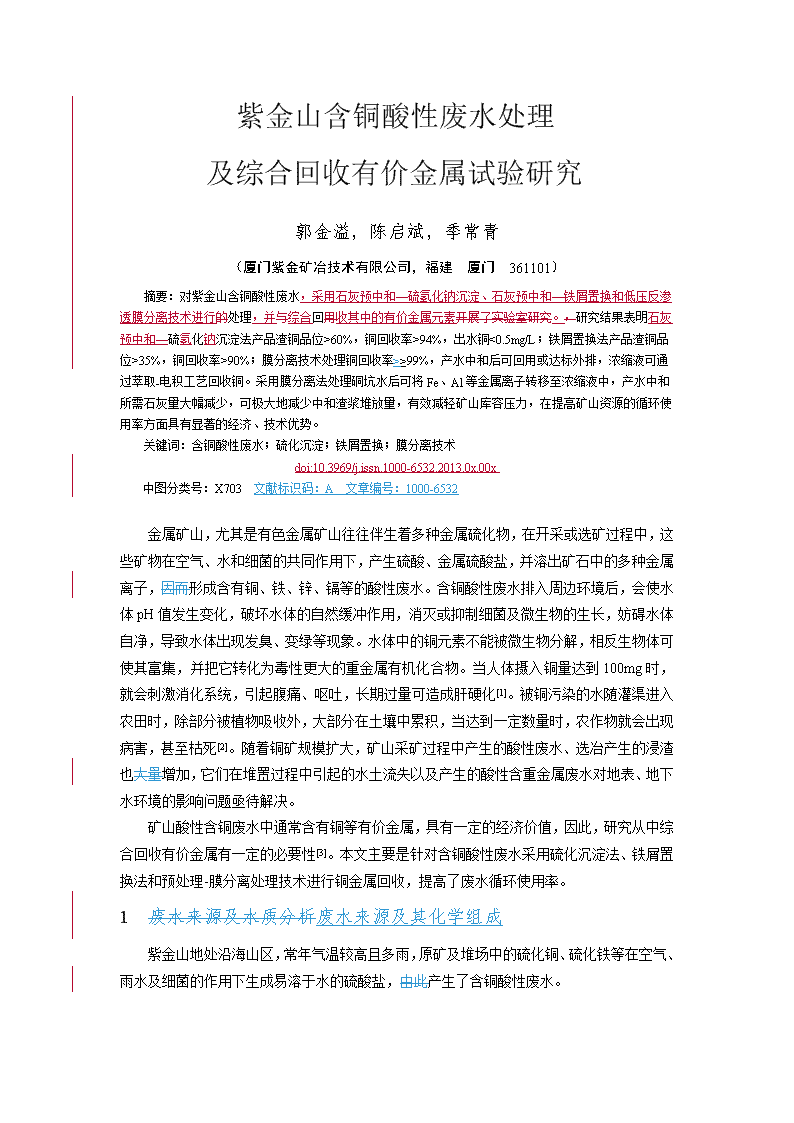

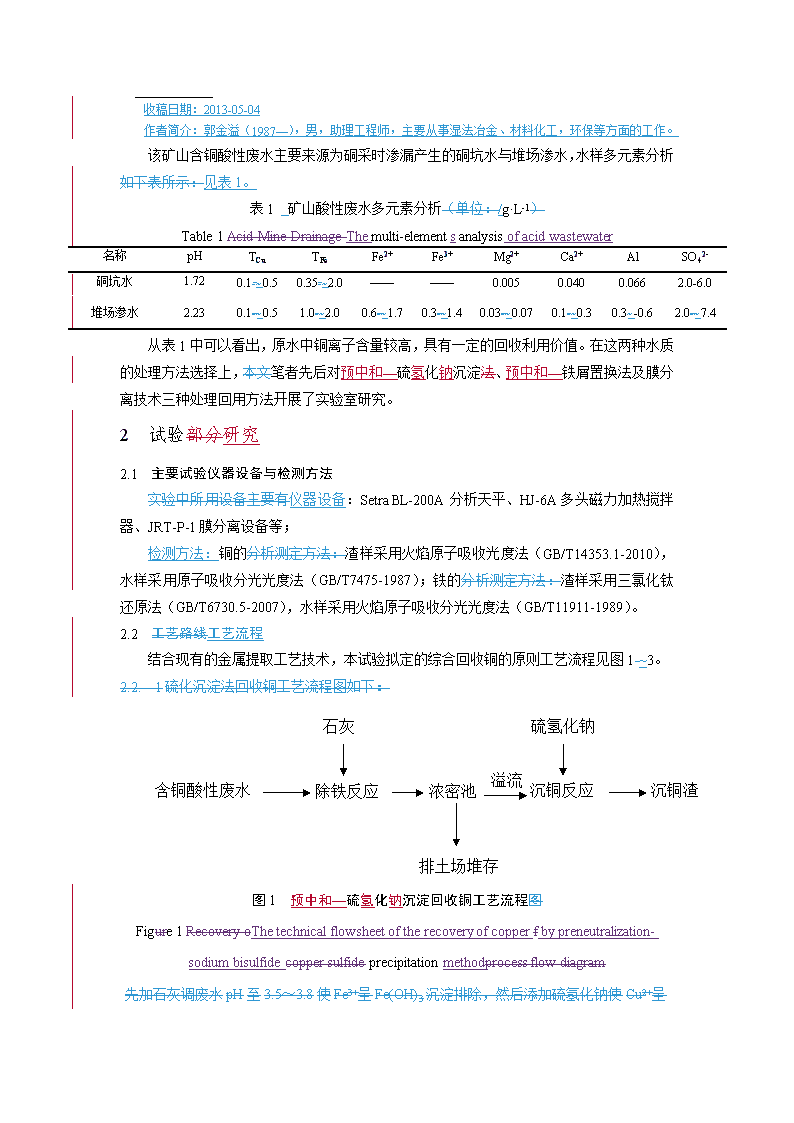

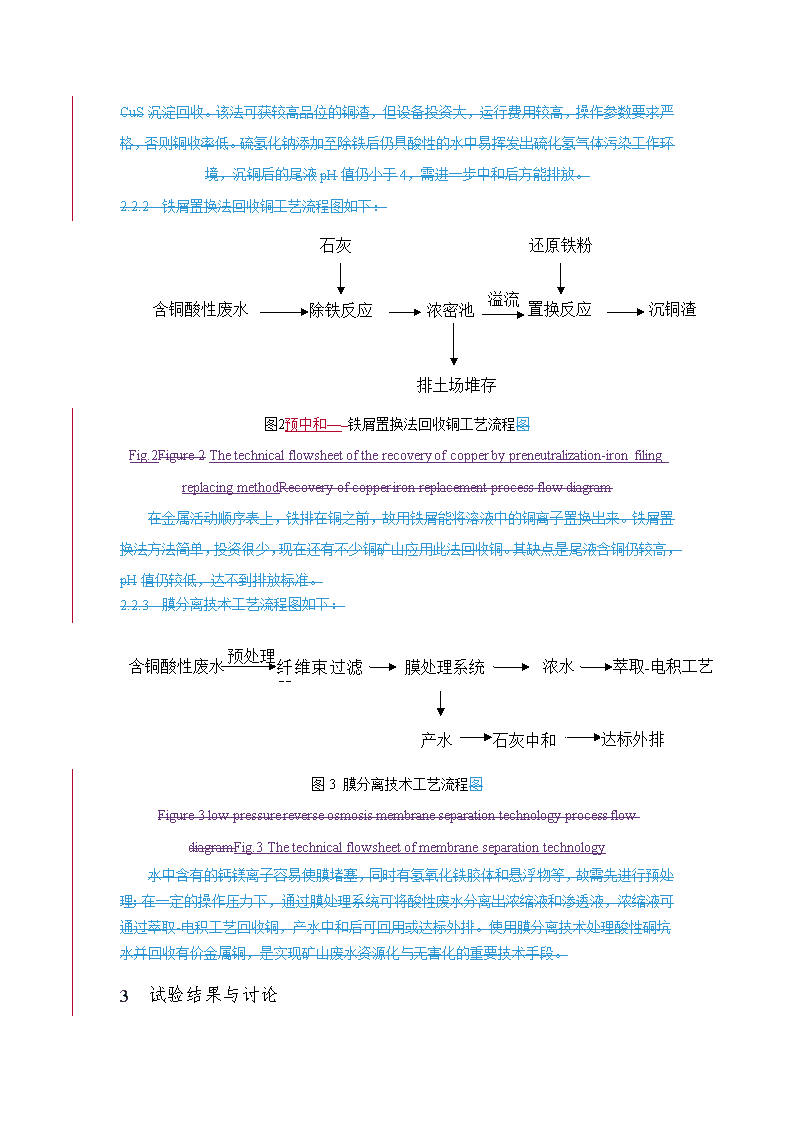

紫金山含铜酸性废水处理及综合回收有价金属试验研究郭金溢,陈启斌,季常青(厦门紫金矿冶技术有限公司,福建厦门361101)摘要:对紫金山含铜酸性废水,采用石灰预中和—硫氢化钠沉淀、石灰预中和—铁屑置换和低压反渗透膜分离技术进行的处理,并与综合回用收其中的有价金属元素开展了实验室研究。,研究结果表明石灰预中和—硫氢化钠沉淀法产品渣铜品位>60%,铜回收率>94%,出水铜<0.5mg/L;铁屑置换法产品渣铜品位>35%,铜回收率>90%;膜分离技术处理铜回收率≥≥99%,产水中和后可回用或达标外排,浓缩液可通过萃取-电积工艺回收铜。采用膜分离法处理硐坑水后可将Fe、Al等金属离子转移至浓缩液中,产水中和所需石灰量大幅减少,可极大地减少中和渣浆堆放量,有效减轻矿山库容压力,在提高矿山资源的循环使用率方面具有显著的经济、技术优势。关键词:含铜酸性废水;硫化沉淀;铁屑置换;膜分离技术doi:10.3969/j.issn.1000-6532.2013.0x.00x中图分类号:X703文献标识码:A文章编号:1000-6532金属矿山,尤其是有色金属矿山往往伴生着多种金属硫化物,在开采或选矿过程中,这些矿物在空气、水和细菌的共同作用下,产生硫酸、金属硫酸盐,并溶出矿石中的多种金属离子,因而形成含有铜、铁、锌、镉等的酸性废水。含铜酸性废水排入周边环境后,会使水体pH值发生变化,破坏水体的自然缓冲作用,消灭或抑制细菌及微生物的生长,妨碍水体自净,导致水体出现发臭、变绿等现象。水体中的铜元素不能被微生物分解,相反生物体可使其富集,并把它转化为毒性更大的重金属有机化合物。当人体摄入铜量达到100mg时,就会刺激消化系统,引起腹痛、呕吐,长期过量可造成肝硬化[1]。被铜污染的水随灌渠进入农田时,除部分被植物吸收外,大部分在土壤中累积,当达到一定数量时,农作物就会出现病害,甚至枯死[2]。随着铜矿规模扩大,矿山采矿过程中产生的酸性废水、选冶产生的浸渣也大量增加,它们在堆置过程中引起的水土流失以及产生的酸性含重金属废水对地表、地下水环境的影响问题亟待解决。矿山酸性含铜废水中通常含有铜等有价金属,具有一定的经济价值,因此,研究从中综合回收有价金属有一定的必要性[3]。本文主要是针对含铜酸性废水采用硫化沉淀法、铁屑置换法和预处理-膜分离处理技术进行铜金属回收,提高了废水循环使用率。1废水来源及水质分析废水来源及其化学组成紫金山地处沿海山区,常年气温较高且多雨,原矿及堆场中的硫化铜、硫化铁等在空气、雨水及细菌的作用下生成易溶于水的硫酸盐,由此产生了含铜酸性废水。\n收稿日期:2013-05-04作者简介:郭金溢(1987—),男,助理工程师,主要从事湿法冶金、材料化工,环保等方面的工作。该矿山含铜酸性废水主要来源为硐采时渗漏产生的硐坑水与堆场渗水,水样多元素分析如下表所示:见表1。表1矿山酸性废水多元素分析(单位:/g·L-1)Table1AcidMineDrainageThemulti-elementsanalysisofacidwastewater名称pHTCuTFeFe2+Fe3+Mg2+Ca2+AlSO42-硐坑水1.720.1-~0.50.35-~2.0————0.0050.0400.0662.0-6.0堆场渗水2.230.1-~0.51.0-~2.00.6-~1.70.3-~1.40.03-~0.070.1-~0.30.3~-0.62.0-~7.4从表1中可以看出,原水中铜离子含量较高,具有一定的回收利用价值。在这两种水质的处理方法选择上,本文笔者先后对预中和—硫氢化钠沉淀法、预中和—铁屑置换法及膜分离技术三种处理回用方法开展了实验室研究。2试验部分研究2.1主要试验仪器设备与检测方法实验中所用设备主要有仪器设备:SetraBL-200A分析天平、HJ-6A多头磁力加热搅拌器、JRT-P-1膜分离设备等;检测方法:铜的分析测定方法:渣样采用火焰原子吸收光度法(GB/T14353.1-2010),水样采用原子吸收分光光度法(GB/T7475-1987);铁的分析测定方法:渣样采用三氯化钛还原法(GB/T6730.5-2007),水样采用火焰原子吸收分光光度法(GB/T11911-1989)。2.2工艺路线工艺流程结合现有的金属提取工艺技术,本试验拟定的综合回收铜的原则工艺流程见图1-~3。2.2.1硫化沉淀法回收铜工艺流程图如下:含铜酸性废水除铁反应浓密池沉铜反应沉铜渣排土场堆存溢流石灰硫氢化钠图1预中和—硫氢化钠沉淀回收铜工艺流程图Figure1RecoveryoThetechnicalflowsheetoftherecoveryofcopperfbypreneutralization-sodiumbisulfidecoppersulfideprecipitationmethodprocessflowdiagram先加石灰调废水pH至3.5~3.8使Fe3+呈Fe(OH)3沉淀排除,然后添加硫氢化钠使Cu2+\n呈CuS沉淀回收。该法可获较高品位的铜渣,但设备投资大,运行费用较高,操作参数要求严格,否则铜收率低。硫氢化钠添加至除铁后仍具酸性的水中易挥发出硫化氢气体污染工作环境,沉铜后的尾液pH值仍小于4,需进一步中和后方能排放。2.2.2铁屑置换法回收铜工艺流程图如下:含铜酸性废水除铁反应浓密池置换反应沉铜渣排土场堆存溢流石灰还原铁粉图2预中和—铁屑置换法回收铜工艺流程图Fig.2Figure2Thetechnicalflowsheetoftherecoveryofcopperbypreneutralization-ironfilingreplacingmethodRecoveryofcopperironreplacementprocessflowdiagram在金属活动顺序表上,铁排在铜之前,故用铁屑能将溶液中的铜离子置换出来。铁屑置换法方法简单,投资很少,现在还有不少铜矿山应用此法回收铜。其缺点是尾液含铜仍较高,pH值仍较低,达不到排放标准。2.2.3膜分离技术工艺流程图如下:含铜酸性废水预处理纤维束过滤器膜处理系统浓水萃取-电积工艺达标外排石灰中和产水图3膜分离技术工艺流程图Figure3lowpressurereverseosmosismembraneseparationtechnologyprocessflowdiagramFig.3Thetechnicalflowsheetofmembraneseparationtechnology水中含有的钙镁离子容易使膜堵塞,同时有氢氧化铁胶体和悬浮物等,故需先进行预处理;在一定的操作压力下,通过膜处理系统可将酸性废水分离出浓缩液和渗透液,浓缩液可通过萃取-电积工艺回收铜,产水中和后可回用或达标外排。使用膜分离技术处理酸性硐坑水并回收有价金属铜,是实现矿山废水资源化与无害化的重要技术手段。3试验结果与讨论\n3.1预中和—硫氢化钠沉淀法量取一定体积含铜酸性废水于1000mL烧杯中,先用石灰调节废水pH值,搅拌反应20min后,过滤,往滤液中加入一定量的硫氢化钠搅拌反应20min,过滤,取滤液分析Cu、Fe含量,试验结果见表2、表3所示:。表2预中和至pH=3.8,硫氢化钠用量试验结果Table2preneutralizationtopH=3.8,theamountofsodiumhydrosulfidetestTable2thetestofthedosageofsodiumhydrosulfide,preneutralizationtothepHvalueas3.8NaHS用量/g.L-1液/mg.L-1渣/%液计铜回收率/%CuFeCuFe0.2572.6551.3557.280.4251.240.500.9050.5553.850.2089.000.750.5650.8540.360.4689.181.000.6151.0432.480.3889.15试验结果表明:在pH=3.8,S2-/Cu2+(摩尔比)=2,反应时间20min的实验室条件下,沉淀渣铜品位可达53.85%,液计铜回收率为89%,尾液铜<0.5mg/L;表3预中和至pH=3.5,硫氢化钠用量试验结果Table2thetestofthedosageofsodiumbisulfide,preneutralizationtothepHvalueas3.5Table3preneutralizationtopH=3.5,theamountofsodiumhydrosulfidetestNaHS用量/g.L-1液/mg.L-1渣/%液计铜回收率/%CuFeCuFe0.250.485.5661.760.3394.480.300.04711.6659.660.3094.710.350.1410.4655.050.06494.660.450.2412.4151.380.06094.610.500.136.4451.740.3494.670.750.105.6448.070.3194.681.000.155.4411.5128.9894.66试验结果表明:预中和至pH=3.5,S2-/Cu2+(摩尔比)=1时,反应时间20min,沉淀渣铜品位>60%,液计铜回收率超过94%,出水铜<0.5mg/L。对比分析表2、表3数据可知,预中和至pH=3.5的处理效果明显优于预中和至pH=3.8的,较优条件下的沉淀渣铜品位>60%,铜回收率>94%,出水铜<0.5mg/L,此时,中和至pH=3.5需消耗石灰约为2kg/m3,吨铜硫氢化钠用量为1.32t。3.2预中和—铁屑置换法量取一定体积含铜酸性废水于1000mL烧杯中,先用石灰调节废水pH值,搅拌反应20min后,过滤,往滤液中加入一定量的还原铁粉搅拌反应1h,过滤,取滤液分析Cu、Fe含量,试验结果见表4所示:。\n表4铁粉用量试验结果Table4IronamountoftestTable4Thetestofthedosageofironpowder铁粉用量/g.L-1液/mg.·L-1渣/%液计铜回收率/%CuFeCuFe0.1774.1219026.910.06360.990.2530.9727043.280.069583.700.3321.1833059.121.8988.850.3810.88260--91.580.428.0532041.91.1195.760.506.3536038.870.45596.660.586.0535043.860.4696.820.701.72394.2--99.09试验结果表明,预中和至pH=3.5,石灰耗量为1.9g/L,预中和后液铜不损失;随铁粉用量增加,尾液铜浓度降低,但是尾液铁浓度在铁粉用量为0.33g/L后就基本稳定。铁粉用量为酸性水中铜含量化学当量的2.5倍,置换时间为1h时,尾液铜可降至10mg/L,产品渣铜品位>35%;该渗水在铁粉置换完毕后,pH升至4左右,再加石灰约2g/L搅拌反应20min,该废水可达标排放;整个工艺石灰总耗量约为3.9g/L。3.3酸性硐坑水膜技术浓缩回收金属铜根据该含铜酸性废水呈酸性、铁含量高等特点,选择国外某厂家的抗污染特种耐酸膜作为试验用膜元件。3.3.1原水结垢倾向分析硐坑水铁含量较高,以水溶性胶体如硫化亚铁、氧化铁、氢氧化铁等形态存在于水中,原水pH值范围为1.5~4。硫化亚铁等电点为3,在此范围内能够沉淀;而氢氧化铁胶体等电点为5.2,在原水中带正电荷,该化合态铁元素在静电排斥作用下仅有部分发生沉淀。表5原水水质结垢成分表原水水质结垢成分/%Table5QualityofrawwaterfoulingingredientlistTable5ThecompositionoftherawwaterfoulingFe(%)S(%)C(%)SiO2(%)Al2O3(%)MgO(%)CaO(%)总计(%)33.525.925.324.271.9400.4700.07051.51试验原水pH值为2.21,水样静置一段时间,铁化合物充分沉淀后,取上清液进行膜分离实验。如表5所示,对结垢成分取样检测分析其结果见表5,。其中铁元素占比33.52%,是膜分离过程的主要结垢因素。3.3.2膜分离试验结果在表面过流速度为14Lpm、进膜操作压力0.9Mpa、温度31~33℃、产水回收率R=90%的试验条件下进行膜分离试验,试验结果见表6和图4、图5:。\n表6膜分离试验与指标结果Table6TheMembranemembraneseparationtestandindex检测项pH体积(/L)COD/mg·L-1(mg/L)Cu/mg·L-1(mg/L)Fe/mg·L-1(mg/L)电导率(/μs/·cm)-1原水2.316421.785407004830浓缩液1.897105.82310309020640渗透液2.82577.000.961.26657图4时间——浓缩液、渗透液电导率变化关系Figure4ThechangerelationbetweenTimetime-andconcentrate,andpermeateconductivityratechanges\n图5时间——膜分离渗透通量、脱盐率变化关系Figure5ThechangerelationbetweenTimetime-andPermeatepermeatefluxmembraneseparationand,desalinationratechanges(1)表6结果表明,在较优的实验室条件下,通过膜分离系统浓缩富集,浓缩液pH值下降至1.89,Cu2+质量浓度可达2.31g/L;渗透液pH值为2.82,Cu2+<1mg/L。在较低能耗、无二次污染的条件下达到了从酸性硐坑水中提取有价金属铜的目的。现有工程实践中的膜分离系统运行数据与本次试验结果接近,膜分离产水稍作中和处理后即可作铜矿浮选厂工业用水或达标外排;浓水完全符合萃取要求,通过“萃取+电积”工艺可生产出合格的阴极铜产品,铜总回收率可达96.64%;与石灰中和法相比,可极大地减少中和渣浆堆放量,有效减轻矿山库容压力。(2)图4和图5表明,膜分离渗透通量随着膜分离时间的延长而下降,而电导率、脱盐率随运行时间的延长而上升。一方面,随着浓缩倍数的上升,膜表面浓差极化作用愈明显,在操作压力一定的前提下,膜渗透通量下降;另一方面,试验设备内部循环浓缩液pH值不断下降,对有机膜表面质子化作用愈明显,对Cu2+、Fe3+等阳离子及胶体的静电排斥力增强,所以脱盐率随着运行时间延长而上升。3.3.3膜元件化学清洗与膜通量恢复情况试验结束后的膜渗透通量有所下降,对此必须采取必要的清洗措施。对膜表面的结垢物取样试验,发现大部分能够被盐酸溶解,因此,确定清洗方式以酸洗为主。首先对膜元件进行清水冲洗,通过高流速的剪切力与溶解扩散作用除去膜表面水溶性无机盐与胶体。冲洗完成后再对有机膜内部深层孔隙进行化学清洗,在一定温度条件下通过酸性化学清洗剂的作用带走膜孔隙中残余的结垢物。整个实验过程膜通量变化如图整个实验过程膜通量变化见图6所示:。图6ZJS-1膜通量变化Figure6ThefluxchangeofThetheZJS-1membranefluxchange试验结果表明,经过清水冲洗与化学清洗后,膜的分离性能得到了有效的\n恢复。4结论本试验工艺结合了矿山原有生产系统回收铜,充分利用了矿山资源,为处理该矿含铜酸性废水提供了新思路,可创造明显的经济效益,对我国硫化铜矿山的资源利用和环保具有一定的社会意义。由试验可得具体如下结论如下:(1)堆场渗水采用预中和-硫化沉淀处理堆场存水具有反应彻底,铜回收率高,铜渣品位高,尾液铜达标(铜渣铜品位>60%,铜回收率>94%,出水铜<0.5mg/L)等优点,但存在操作环境差,对设备密闭性要求高,以及尾液还需进行除硫离子等问题。(2)堆场渗水采用预中和-铁屑置换处理堆场渗水具有设备简单,铜渣品位较高等优点,但同时存在反应时间较长,尾液铜离子浓度仍较高(尾液铜离子浓度约10mg/L),无法达标外排,铜回收率相对较低(铜回收率约90%)等问题。(3)对硐坑水采用膜分离技术处理,在产水回收率为90%的条件下,浓缩液Cu2+质量浓度为2.31g/L,渗透液Cu2+质量浓度<1mg/L,铜离子回收率达到99.64%;膜分离渗透液可作为铜选厂工业用水循环利用;浓缩液富集有价金属铜,完全符合“萃取+电积”要求,可产出合格阴极铜。与传统中和沉淀法相比较,膜分离法产水中和所需石灰量大幅减少,极大地减少了中和渣浆堆放量,有效减轻尾矿库的库容压力,同时膜分离是物理过程,基本无二次污染发生。现有工程实践表明,用于矿山水处理的膜分离系统投资回报期仅为3年左右,因此膜分离技术是处理矿山堆场渗水、酸性含铜硐坑水的理想工艺,符合绿色矿山循环经济发展的要求。参考文献:[1]AmandaBlack,DaveCraw,Arsenic.CopperandzincoccurrenceattheWangaloacoalmine[J].InternationalJournalofCoalGeologY,2001,45:181—193.[2]徐新阳,尚·阿嘎布.矿山酸性含铜废水的处理研究[J].金属矿山,2006,(11),76-78.[3]朱秋华,褚仁雪,张蓉等.膜分离技术处理紫金某铜矿含铜酸性废水[J].有色冶金设计与研究,2011,32(2),45-47.ExperimentalStudyonZijinMountaincoppercopper-containingaAcidicicwastewaterWastewaterTtreatmentandrecoveryRecoveryofvaluableValuablemetalsMetalsExperimentalStudyGUOJin-yi1,CHENQib-in1,JIChang-qing1XiamenZijinMiningTechnologyCo.,Ltd.,Xiamen361101,Fujian,China\nAbstract:Thetechnologyoflimepreneutralization--sodiumbisulfideprecipitation,limepreneutralization—ironfilingreplacingandlowpressurereverseosmosismembranewasadoptedforZijinmountaincopper-containingacidwastewater,amongwhichthevaluableelementswerealsorecovered.Theresultsshowedthatthroughthemethodoflimepreneutralization--sodiumbisulfideprecipitation,thecoppergradeofproductslagwasmorethan60%,therecoveryofcoppermorethan94%andtheeffluentcopperlessthan0.5mg/L.Throughthemethodofironfilingreplacing,thecoppergradeofproductslagwasmorethan35%,therecoveryofcoppermorethan90%.Whenthetechnologyofmembraneseparationwasadopted,therecoveryofcopperwasmorethan99%.Meanwhile,afterpreneutralizationthereuseorzerodischargeoftheproducingwatercanberealizedandthroughthetechnologyofextraction–electrowinningthecoppercanberecoveredfromtheconcentratedliquid.Whenthetechnologyofmembraneseparationwasadoptedtotreatthecavewater,themetalionscouldbetransferredintheconcentratedliquid,whichcouldreducetheamountoflimerequired,theamountofslurrystackedandthepressureonminingcapacity.Moreover,ithasasignificanteconomicandtechnicaladvantagesinimprovingtherecyclingrateofminingresources.ForZijinMountainminecopperacidicwastewatertreatmentandreuselaboratoryresearch,Theresultsshowedthatsulfideprecipitationgradecopperslagproduct>60%copperrecovery>94%,theeffluentcopper<0.5mg/L;Ironreplacementmethodgradeofcopperslagproduct>35%,copperrecovery>90%;membraneseparationtechnicalprocessingcopperrecovery≥99%,andafterproducingwaterreuseorcomplianceeffluxconcentratethroughextraction-electrowinningcopperrecoveryprocess.TreatmentusingmembraneseparationcavepitwatercanbeFe,Alandothermetalionstransferredtotheconcentrate,producedwaterandsignificantlyreducetheamountoflimerequired,andcangreatlyreducetheamountofslurrystacked,effectivelyreducethepressureonminingcapacity,mineresourcesinimprovingtherecyclingratehasasignificanteconomicandtechnicaladvantages.Keywords:Copper-containingacidicwastewater;sulfideprecipitation;ironIronreplacementreplacing;membraneMembraneseparationtechnology