- 143.50 KB

- 2023-01-05 08:31:52 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

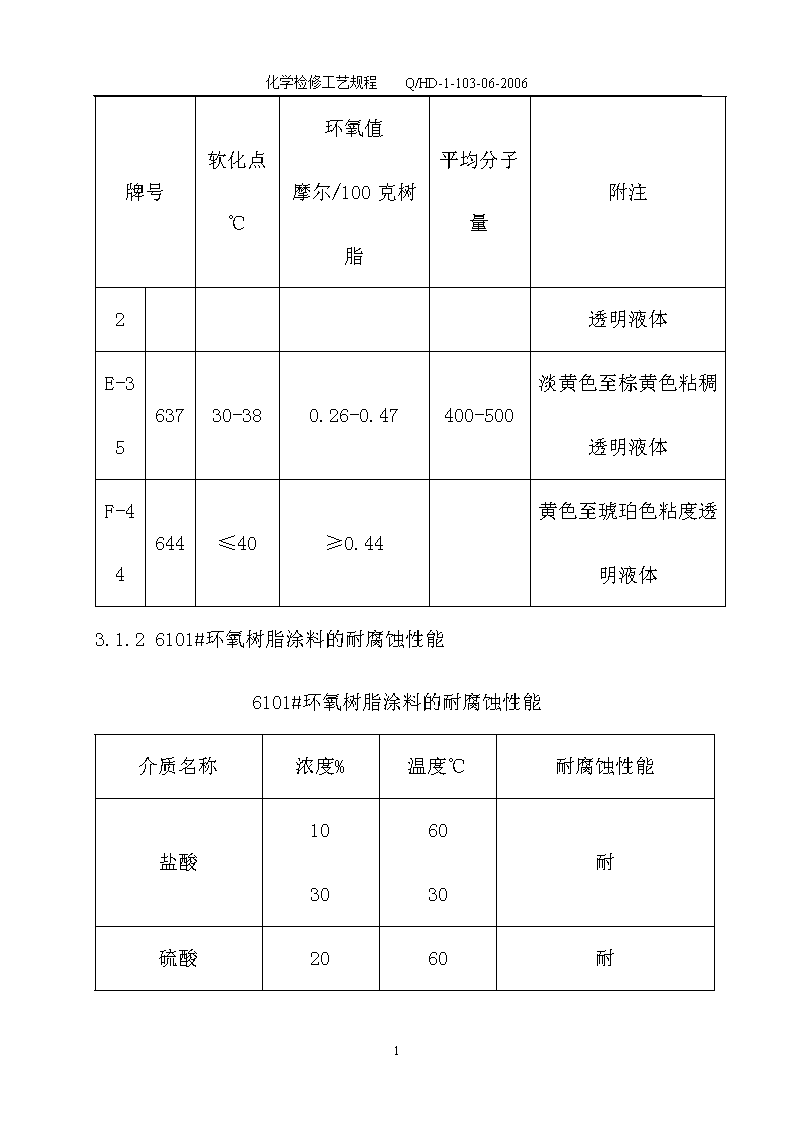

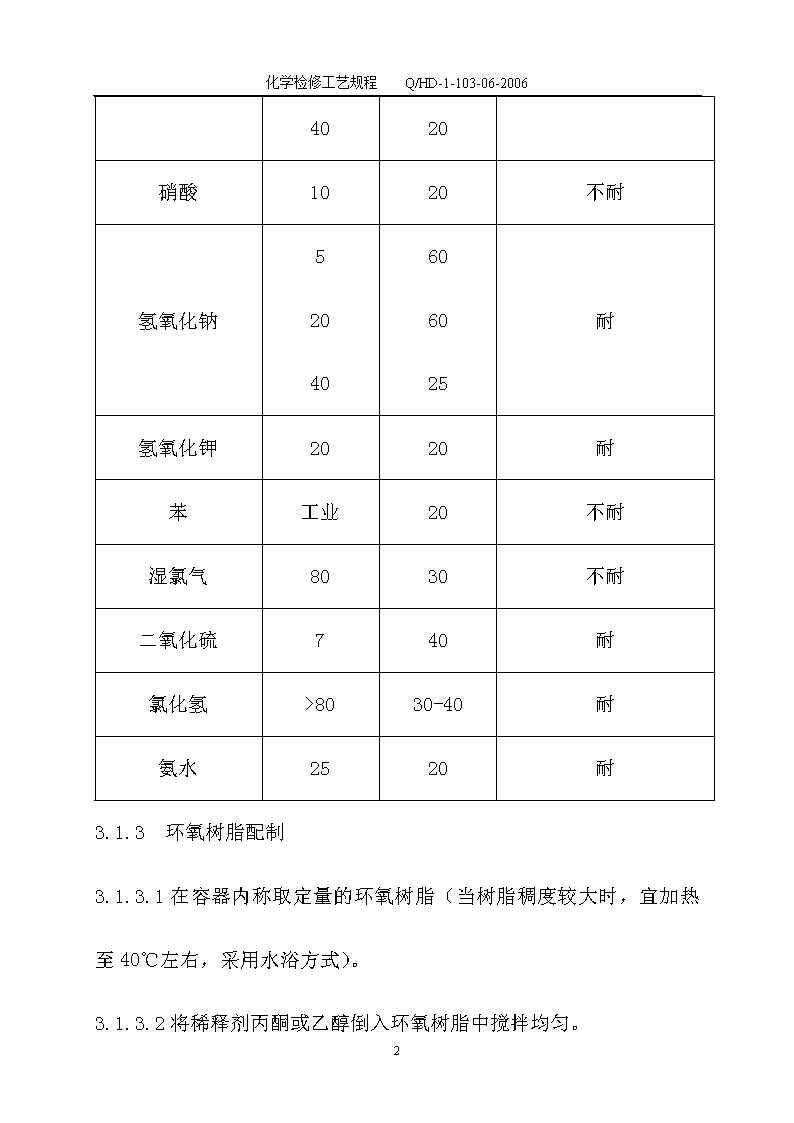

化学检修工艺规程Q/HD-1-103-06-2006水处理防腐耐腐蚀涂料检修工艺规程3.1环氧树脂涂料3.1.1环氧树脂涂料技术指标见下表25环氧树脂涂料技术指标牌号软化点℃环氧值摩尔/100克树脂平均分子量附注E-2060164-760.18-0.22900-1000E-1260485-950.09-0.151500E-06607110-1350.04-0.07290063421-270.38-0.4545019\n化学检修工艺规程Q/HD-1-103-06-2006E-42淡黄色至棕黄色粘稠透明液体E-3563730-380.26-0.47400-500淡黄色至棕黄色粘稠透明液体F-44644≤40≥0.44黄色至琥珀色粘度透明液体3.1.26101#环氧树脂涂料的耐腐蚀性能6101#环氧树脂涂料的耐腐蚀性能介质名称浓度%温度℃耐腐蚀性能盐酸10306030耐硫酸2060耐19\n化学检修工艺规程Q/HD-1-103-06-20064020硝酸1020不耐氢氧化钠52040606025耐氢氧化钾2020耐苯工业20不耐湿氯气8030不耐二氧化硫740耐氯化氢>8030-40耐氨水2520耐3.1.3环氧树脂配制3.1.3.1在容器内称取定量的环氧树脂(当树脂稠度较大时,宜加热至40℃左右,采用水浴方式)。3.1.3.2将稀释剂丙酮或乙醇倒入环氧树脂中搅拌均匀。19\n化学检修工艺规程Q/HD-1-103-06-20063.1.3.3加增韧剂邻苯二甲酸二丁脂,搅拌均匀后备用。3.1.3.4待树脂温度降至室温后,加入固化剂乙二胺,加乙二胺时,要缓慢加入,并不断搅拌,避免存积的热量使树脂早期固化。(间苯二氨需先加热至63℃以上,使其熔化,树脂也加热到60℃)。3.1.3.5填料的加入:要求耐酸的选用瓷粉、碳粉、辉绿岩粉;要求耐碱的选用石墨粉、辉绿岩粉;要求导热的选用石墨粉。3.1.3.6配制好的环氧树脂要在30-40分钟内用完。3.1.4常用环氧树脂的配方常用环氧树脂的配方组成质量比(%)备注配方甲配方乙配方丙环氧树脂100100100稀释剂丙酮15-2015-20乙醇4019\n化学检修工艺规程Q/HD-1-103-06-2006增韧剂(邻苯二甲酸二丁酯)10-1510-15填料25-3025-30适量固化剂乙二胺6-8常温固化间苯二胺14-15加温固化80℃时为3-4h120-150℃时为1-2hC-2025-30常温固化3.1.5环氧树脂常用主要辅助剂3.1.5.1稀释剂环氧树脂的粘度较大,常需加入一定量的稀释剂,稀释剂分两种:非活性和活性两种。非活性指在稀释过程中不参与固化反应(如:丙酮、乙醇、甲苯等),活性指在稀释过程中能参加固化反应(如环氧丙烷苯基醚(690)号,环氧丙烷丁基醚(501号)等),活性稀释剂一般有毒,使用时应注意防护。3.1.5.2固化剂19\n化学检修工艺规程Q/HD-1-103-06-2006常用固化剂名称状态一般用量(%)适用期固化条件乙二胺无色液体6-8短时间室温固化后,再在80℃或120℃下经历3h间苯二胺淡黄色结晶体14-15约35h室温时为6h,150℃时为4hC-20液体20-30较长时间室温、可在零下温度及水下施工常用固化剂一般分胺类、酸酐类及分子树脂类三种类型。固化剂的作用是使环氧树脂固化,胺类固化剂大都有刺激性和毒性。现有新产品C-20代之,其无毒、无刺激性,且其它性能也较传统固化剂好。3.1.5.3增韧剂常用的为邻苯二甲酸二丁酯,亚磷酸三苯酯和501号(环氧丙烷丁基醚)固化后的环氧树脂一般较脆,可用增韧剂来增加韧性,以提高弯曲和冲击强度,降低固化时放热温度有利于产品成型。19\n化学检修工艺规程Q/HD-1-103-06-20063.1.5.4填料加入填料可以改善环氧树脂的某些性能,并降低成本。如石棉、铝粉可提高冲击性能;金属粉、石墨粉可提高导热性;滑石粉、石膏粉可降低成本,减少树脂的固化收缩。常用耐酸填料为瓷粉、辉绿粉、石墨粉、石英粉等。它们能提高耐磨性和刚性。选填料时应考虑不影响树脂的固化度(如不饱和聚酯树脂不宜选用石墨粉)。加入量应根据需要适量加入,不宜过多。3.1.6固化剂加入量计算胺类固化剂加入量计算:每100克树脂的固化剂用量(克)=×环氧值乙二胺一般用量是树脂重量的6-8%,硬化条件是在室温25℃,放置一天,凝固后在80℃中放置3小时。例:634#环氧树脂,环氧值为0.4,用乙二胺为固化剂,乙二胺的分子量为60,含有4个活泼氢,代入公式:胺用量=×0.4=6克。即每百克树脂用胺量6克,实际加入量一般比计算量多加10%。19\n化学检修工艺规程Q/HD-1-103-06-2006酸酐类作固化剂用量计算:为提高环氧树脂的耐酸性及使用温度,使用酸酐类固化剂使用温度可提高至120-150℃。固化剂用量:G=K(系数0.6-0.9)×M(酸酐分子量)×E(树脂环氧值)3.1.7防腐涂层施工工艺涂件表面在涂刷前要进行表面处理干净(见衬胶设备表面处理),缺陷处理用环氧胶泥填平(胶泥用配好的环氧树脂加填料制成),涂刷底漆后,再涂3-4层面漆,每层涂好后进行自干,每层涂层表面达到指触硬化,再涂下一层,最后一层常温下干燥一周。根据气温、通常在0.5-1小时内涂完一遍,配料不可过多,随配随涂。施工中不应在高温或水、汽凝聚的钢铁表面上施工;固化温度不应低于15℃进行;涂层表面不应有气泡。加热固化时严禁使用明火。3.1.8涂料配方(各成分以重量比)配方一(适用于底漆):环氧树脂(6101)10019\n化学检修工艺规程Q/HD-1-103-06-2006乙二胺6-8苯二甲酸二丁酯10-20酚醛树脂(2130)20-50丙酮适量(20-30)配方二(适用于3.4.5层面漆):环氧树脂6101100乙二胺6-8苯二甲酸二丁酯10-20丙酮适量(20-30)使用中发现涂料渐稠时,可适量加入丙酮予以稀释3.2酚醛树脂涂料酚醛树脂的耐酸性能及使用温度优于环氧树脂,但它不耐碱,现场使用的酚醛树脂多为冷固型。3.2.1耐腐蚀性能如表29:19\n化学检修工艺规程Q/HD-1-103-06-2006酚醛树脂涂料耐腐蚀性能介质名称浓度%温度℃耐腐蚀性能氢氧化钠任意任意不耐二氧化硫任意60耐湿氯气任意80不耐氢氧化钾任意任意不耐硫酸盐任意100耐硫酸<70常温耐硫酸50沸腾耐硝酸>5常温不耐磷酸80常温耐3.2.2冷回型酚醛树脂涂料配方:冷回型酚醛树脂涂料配方原料名称规格加入量(克)原料名称规格加入量(克)19\n化学检修工艺规程Q/HD-1-103-06-2006对甲基苯黄苯氯工业7-10酚醛树脂2310100邻酐二甲二丁脂工业10-15乙醇工业100-1503.2.3涂料施工方法3.2.3.1由于冷固型酚醛树脂中含有酸性固化剂,故不能直接用作金属设备的底漆,以免金属表面产生局部锈蚀,影响粘接强度。故在使用酚醛树脂涂料前,应先涂环氧树脂涂料作为底漆。3.2.3.2涂件表面应处理合格,缺陷处用环氧胶泥填平。3.2.3.3第一层环氧树脂底漆指触固化,方可进行酚醛树脂涂料的涂刷工作。每层酚醛涂料涂完,应向设备送50-60℃热风,以加速溶剂的挥发和固化膜形成。3.2.3.4最后一层涂层后(一般涂3-5层),应送入热风使其完全固化。3.2.3.5每次配制量不超过1Kg,半小时内用完,施工中注意防止明火。3.2.3.6酚醛树脂的使用<120℃。19\n化学检修工艺规程Q/HD-1-103-06-20063.2.3.7常用固化剂有乙二胺、苯磺酰氯、对甲磺酰氯和硫酸乙脂。3.2.3.8常用稀释剂为丙酮、乙醇、二甲苯、甲苯。3.2.3.9填料的耐酸性不应小于97%,含水率不大于0.5%,粒度120目以上。3.3.3酚醛树脂与6101#环氧树脂按一定比例混合,再用溶剂、填料、胺固化剂配成改性涂料,具有良好的附着力和较高的物理机械强度,又具有耐酸、耐碱性能。3.3.31耐腐蚀性能酚醛:环氧=30∶70耐腐蚀性能见表291耐腐蚀性能介质名称浓度%温度℃耐腐蚀性能氢氧化钠2060耐氢氧化钠5100耐19\n化学检修工艺规程Q/HD-1-103-06-2006二氧化硫10100耐氢氧化钾20常温耐硫酸5060耐硫酸90常温不耐硝酸<5常温耐硝酸10常温不耐盐酸30100耐3.3.3.2酚醛树脂改进6101#环氧树脂涂料配方酚醛树脂改进6101#环氧树脂涂料配方原料名称规格配比126101环氧树脂分子量400-500>060酚醛树脂落球法(20-30分)3040丙酮工业20-3020-3019\n化学检修工艺规程Q/HD-1-103-06-2006邻苯二甲酸二丁酯工业10-1510-15乙二胺>905-64-5填料120目干燥10103.3.3.4施工工艺3.3.3.4.1按比例将环氧树脂及酚醛树脂在60℃下混合,然后加入邻苯二甲酸二丁酯搅拌均匀后,冷却至40℃以下时,再加入丙酮搅匀,室温下存放在密闭容器中,涂刷前按配比加入固化剂和填料,每次配制不超过1Kg,半小时内用完。3.3.3.4.2涂刷以3-4层为宜,施工温度以15-25℃为佳,温度过低不宜固化,每次涂完一层,指触硬化后再涂下一层,全部涂完可在100-120℃烘8-10小时,若无加热条件,在室温下养护1周,在投入使用。3.4玻璃钢19\n化学检修工艺规程Q/HD-1-103-06-2006玻璃钢是以玻璃纤维及其织物为增强料与以树脂为基体料所组成的复合材料,其机械强度较高,成本低,不同的玻璃钢制品,耐腐蚀程度不一,针对其性能,我们可以选择相应玻璃钢制品。玻璃钢常分为聚脂玻璃钢,环氧玻璃钢,酚醛玻璃钢。呋喃玻璃钢等。以何种树脂为基体材料,则称为其玻璃钢制品。3.4.1玻璃钢增强材料玻璃钢增强材料有多种,其中有中碱无捻粗纱方格玻璃钢纤维布,适用于酸性介质,无碱无捻粗纱方格玻璃钢纤维布,一般用于碱性介质。3.4.2贴衬玻璃钢对金属设备的要求3.4.2.1应有足够的强度和刚度,表面平整无焊渣、毛刺、凹陷、所有转角处必须做成圆角(一般R>10mm)。3.4.2.2金属表面应清理除锈,必要时刮腻子修正,除锈后应在8小时内涂上底漆1--2道。3.4.2.3需贴衬设备必须保证能进行手工操作,若是钢管内径不小于50mm,长度以便于施工为宜。19\n化学检修工艺规程Q/HD-1-103-06-20063.4.3贴衬玻璃钢对混凝土设备的要求3.4.3.1表面必须平整,如有麻孔,拐角时须用腻子填平(环氧胶泥)。3.4.3.2对修正好的表面用丙酮进行清洗,自然干燥一天后,涂底漆1--2道。3.4.4施工前的准备工作3.4.4.1应抽样检查各种原材料(树脂、填料、玻璃布等)的质量是否符合要求,合格后方可使用,如酚醛树脂贮存过久(一般6个月)树脂粘度增大就不宜使用。3.4.4.2施工环境温度以15-20℃为宜,相对湿度不大于80%,温度低于10℃,应采取加热保温措施。3.4.4.3玻璃钢制品在施工及固化期间严禁明火,并应防火、防曝晒。3.4.4.4衬里设备的钢壳表面按喷砂除锈要求处理,其缺陷处,凹凸处可用环氧腻子抹成过渡圆弧。3.4.4.5大型密闭器内施工时应设通风装置,并搭脚手架或吊架。19\n化学检修工艺规程Q/HD-1-103-06-20063.4.5玻璃钢的分层间断贴衬法施工工艺3.4.5.1将下好的玻璃钢布放入配制好的环氧树脂或酚醛树脂涂料(比一般涂料稍稀一些)中浸泡,至全部浸透为止。3.4.5.2第一遍底漆用环氧树脂,为增加附着力,可填加10-15%的120目石英粉,刷时应先顺着刷一遍,然后再横着刷一遍,以免有遗漏之处。3.4.5.3刷完底漆之后,即把浸透的玻璃布进行贴衬(酚醛玻璃钢需底漆干后,再刷一遍面漆之后进行)玻璃布要垂直贴衬,一般从上到下,先壁后底,先衬管子后衬器壁。3.4.5.4贴衬时,玻璃布不要拉得太紧,玻璃布基本平直即可,两边不得有卷边凹凸现象,毛皮、毛刺等要剪掉。3.4.5.5贴衬平整后,用毛刷均匀地用力刷平,压实,从布的中央向两边赶除气泡,使胶料从玻璃布孔眼里渗透出来。3.4.5.6玻璃布上下左右搭接长度不小于300mm19\n化学检修工艺规程Q/HD-1-103-06-2006,各层搭接缝应互相错开,不得重叠,圆角处,法兰翻边处应将玻璃布剪开展平,尽量去掉褶皱。3.4.5.7待衬贴的第一层玻璃布自然干燥至初步固化后,进行毛刺、突边、气孔的修正,检查修正合格后进行第二层贴衬。3.4.5.8贴衬最后一层玻璃布,修正后涂面漆,依施工条件以稀释的胶料做面漆即可使用,一般涂刷2-3道,第二道必须等第一道干燥后才可涂刷。3.4.5.9衬贴管道时将玻璃布用细圆棒卷好,伸入管内,按卷布的反向转动,将布贴衬在管内,在法兰处将玻璃布剪开贴好,每层的法兰剪开处,应错开一定角度。3.4.6多层连续贴衬法与分层间断贴衬法基本相同,不同处是不待上一层固化即进行下层玻璃布贴衬。此法效率高,但施工质量不易保证。最后一层涂刷完,需自然固化24h以上,然后进行面层料的涂刷。3.4.7质量标准19\n化学检修工艺规程Q/HD-1-103-06-20063.4.7.1贴衬层内无气泡、脱层、皱纹等现象,玻璃布被胶料充分浸透,含胶量均匀,无面漆流滴现象。3.4.7.2不得出现不固化和固化不完全现象,否则必须返工。3.4.7.3在衬贴末端及法兰翻边处,玻璃布不得有突边、毛刺现象。3.4.7.4玻璃布之间搭接应在互相错开,搭接次序应顺物料流动方向。容器转角处,法兰处、人孔及其它受力处均应适当增加玻璃布层数。3.4.8注意事项3.4.8.1玻璃钢制品的极大部分原材料都具有不同程度的毒性(如乙二胺固化剂)与刺激性(如苯乙烯稀释剂),因此在施工期间,应加以防护,设置防火、通风装置,穿戴防护用品等。配制不饱和聚酯树脂时,严禁引发剂与促进剂直接混合,以防爆炸。3.4.8.2所用乙醇、丙酮、引发剂、促进剂等均为易燃物,必须隔绝火种、热源、必须贮存在容器中,并置于专用仓库,避免剧烈振动。3.4.8.3操作人员应尽量减少与胶液直接接触,操作中戴各种防护用具及使用施工工具。3.4.8.4选择胶料配合比时,应尽量选择低毒或无毒的原材料。19\n化学检修工艺规程Q/HD-1-103-06-20063.4.8.5玻璃钢设备吊装时,外壁表面禁止直接与钢丝绳直接接触,以防局部受力而损坏,在搬运中应受力均匀,尤其要保护好各种接管座等伸出部分。3.4.8.6在容器内施工应采用防爆灯具,电源线要完整,防止产生火花,所穿衣服也不能产生静电火花。3.4.8.7贮存物料的玻璃钢容器,不允许用金属工具去清理,进入内部维修时应放置软性保护材料,防止损伤内层。19