- 50.50 KB

- 2022-04-22 11:31:58 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

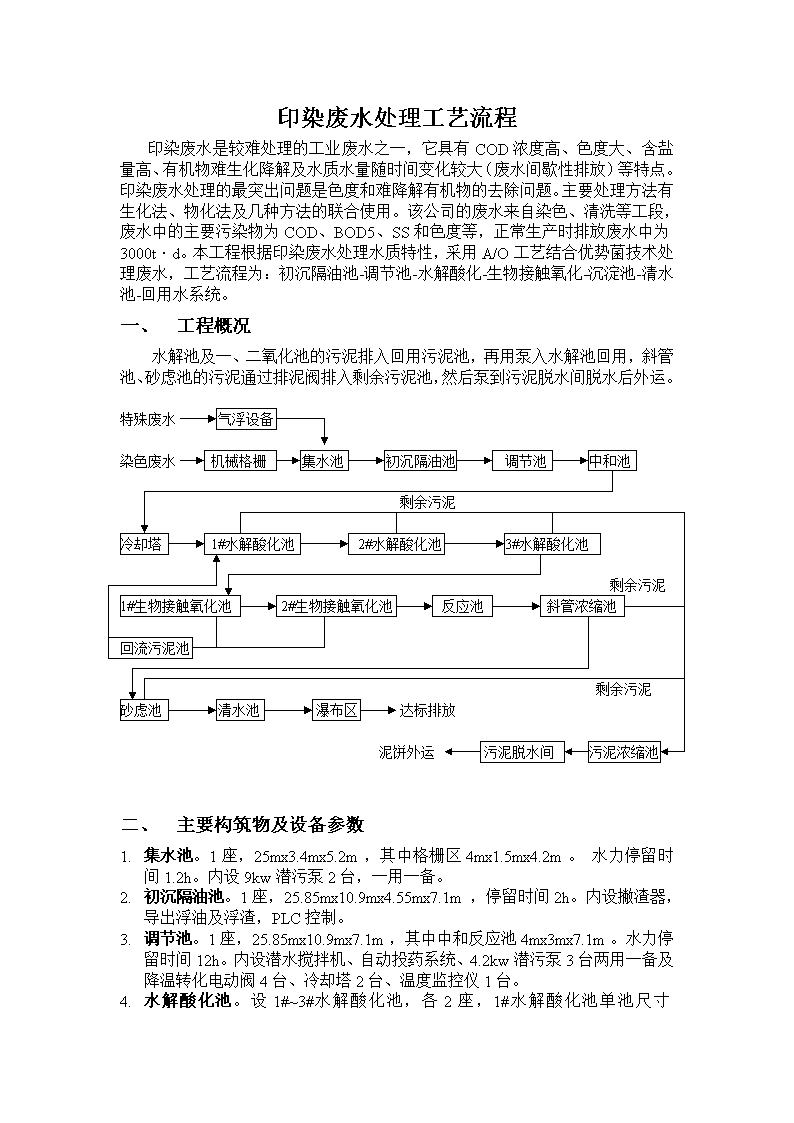

'印染废水处理工艺流程印染废水是较难处理的工业废水之一,它具有COD浓度高、色度大、含盐量高、有机物难生化降解及水质水量随时间变化较大(废水间歇性排放)等特点。印染废水处理的最突出问题是色度和难降解有机物的去除问题。主要处理方法有生化法、物化法及几种方法的联合使用。该公司的废水来自染色、清洗等工段,废水中的主要污染物为COD、BOD5、SS和色度等,正常生产时排放废水中为3000t·d。本工程根据印染废水处理水质特性,采用A/O工艺结合优势菌技术处理废水,工艺流程为:初沉隔油池-调节池-水解酸化-生物接触氧化-沉淀池-清水池-回用水系统。一、工程概况水解池及一、二氧化池的污泥排入回用污泥池,再用泵入水解池回用,斜管池、砂虑池的污泥通过排泥阀排入剩余污泥池,然后泵到污泥脱水间脱水后外运。特殊废水气浮设备染色废水机械格栅集水池初沉隔油池调节池中和池剩余污泥冷却塔1#水解酸化池2#水解酸化池3#水解酸化池剩余污泥1#生物接触氧化池2#生物接触氧化池反应池斜管浓缩池回流污泥池剩余污泥砂虑池清水池瀑布区达标排放泥饼外运污泥脱水间污泥浓缩池二、主要构筑物及设备参数1.集水池。1座,25mx3.4mx5.2m,其中格栅区4mx1.5mx4.2m。水力停留时间1.2h。内设9kw潜污泵2台,一用一备。2.初沉隔油池。1座,25.85mx10.9mx4.55mx7.1m,停留时间2h。内设撇渣器,导出浮油及浮渣,PLC控制。3.调节池。1座,25.85mx10.9mx7.1m,其中中和反应池4mx3mx7.1m。水力停留时间12h。内设潜水搅拌机、自动投药系统、4.2kw潜污泵3台两用一备及降温转化电动阀4台、冷却塔2台、温度监控仪1台。4.水解酸化池

。设1#~3#水解酸化池,各2座,1#水解酸化池单池尺寸9mx4.19mx9.1m,水力停留时间3.6h。内设组合填料。2#水解酸化池单池尺寸9mx2.83mx7.1m,水力停留时间2.46h。内设组合填料。3#水解酸化池单池尺寸9mx3mx7.1m,水力停留时间2.61h。内设斜管调料。1.氧化池。设1#和2#生物接触氧化池,各为2座,停留时间均为6h。1#生物接触氧化池,单池尺寸8.3mx9mx6.4m,停留时间为6h。内部均设多孔填料,底部设散流曝气池。2#生物接触氧化池单池尺寸8.68mx9.0mx5.7mm。2.沉淀池(含反应池)。2座,单池尺寸4.5mx9mx5m,3座反应池1mx1mx5m,反映时间0.2h,沉淀时间2h。3.砂虑池。2座,单池尺寸2.6mx5.7mx4.3m,过滤时间1h,内设气、水反冲洗系统,PLC控制。4.清水池。2座,3mx2.6mx4.3m,水力停留时间30min。内接回用水处理系统。5.污泥回流池。1座,8.5mx4.8mx7.3m,内设3kw污泥回流泵2台。6.污泥储池。2座,8.5kwx4.8mx7.3m,内设1.5kw污泥泵3台,两用一备。三、工程调试及运行。1.工程调试效果项目CODBOD5NH3-NSS硫化物石油类色度/倍PH水温/℃Mg·L-1P/mg·L-1进水水质1200350253974.3375006.2551#水解酸化池776265123653.85808.0382#水解酸化池68820351873.82657.7353#水解酸化池6541755850.52407.3351#生物接触氧化池297655640.22207.3352#生物接触氧化池165286380.22207.335斜管反应池69156300.2287.335砂虑池65156200.2287.335由数据可知,COD、BOD5、色度去除率均达到90%以上,出水水质可达到纺织染整工业水污水排放标准(GB4287-92)一级排放标准。2.问题及解决方法(1)水解酸化池,进水水温较高,经调节池调节后水温仍在45—50℃,不利于脱色细菌生存。在水解酸化池前增加冷却塔,将水温降至35℃左右。(2)在生物扩大培养期间优势菌活性不强。通过增加营养液,如猪血、淘米水等,待生物扩培后,再将其投入构筑物中进行驯化。(3)砂虑池采用快速滤池形式,每次反冲洗时上砂层均留下剩余污泥。在砂层设置排污管,排污管至于砂层上10mm,待反冲洗水位液面低于排污槽后打开排污管进行排泥。四、工程经济效益分析本工程设计日处理能力3000m³/d。目前,由于生产能力有限,来水水量约2500m³/d。直接运行费用1.06元·m³,其中电费0.379元·m³,药剂费0.56元·m³,人工费0.116元·m³。工程出水进水回用水处理系统,采用反渗透处理工艺。回用水可作为生产用水、绿化和浇洒道路,回用水按330d·a计,每年可节约自来水66万m³

,可节约水费165万元。五、结论采用A/O结合优势菌工艺,废水处理出水即可达到纺织染整工业水污染排放标准(GB4287-92)一级排放标准。经回用水处理系统处理后可达到80%回用。系统启动时间短,出水稳定,耐负荷冲击能力强。双列运行设计,在不停产情况下可进行单列检修。整个系统采用PLC控制方式,操作简便,管理方便,运行费用低。本工程技术产生污泥量远少于常规工艺,为典型环境友好的处理工艺。'