- 383.50 KB

- 2022-04-22 11:23:54 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'1000m3/d生猪屠宰废水处理工艺设计DesignOf1000m3/dLive-pigSlaughteringWastewaterTreatmentProcess25

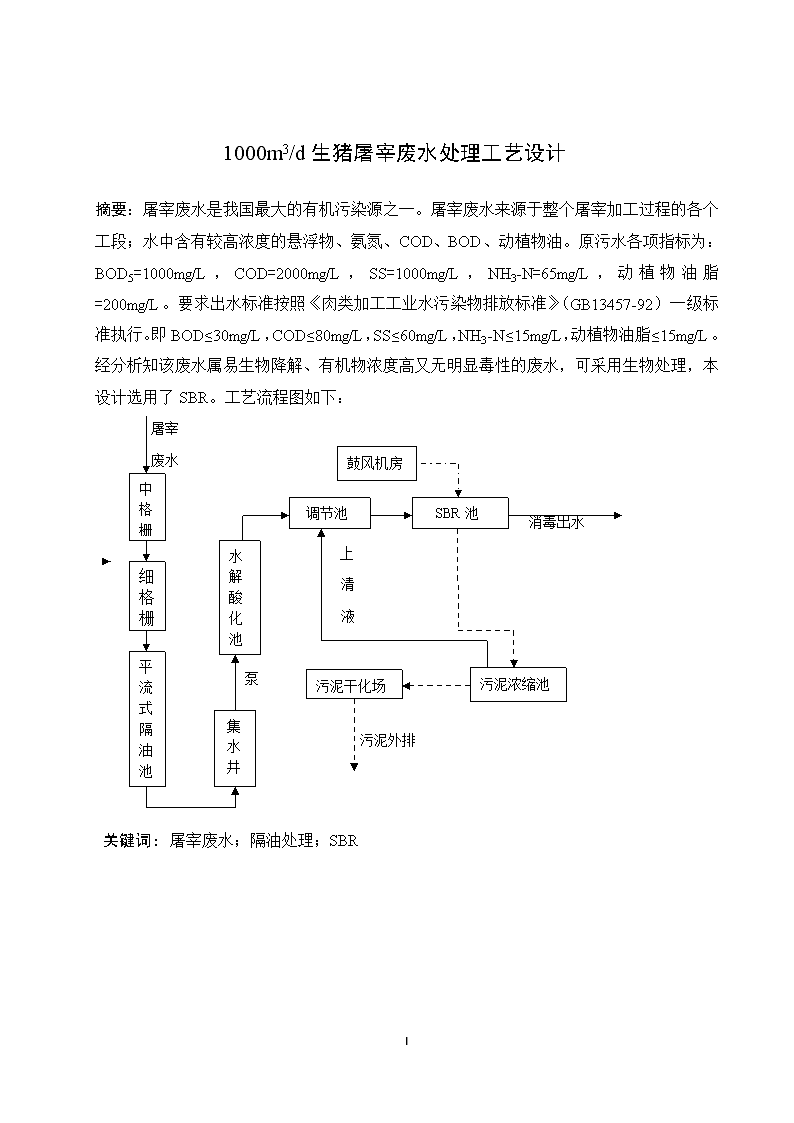

1000m3/d生猪屠宰废水处理工艺设计摘要:屠宰废水是我国最大的有机污染源之一。屠宰废水来源于整个屠宰加工过程的各个工段;水中含有较高浓度的悬浮物、氨氮、COD、BOD、动植物油。原污水各项指标为:BOD5=1000mg/L,COD=2000mg/L,SS=1000mg/L,NH3-N=65mg/L,动植物油脂=200mg/L。要求出水标准按照《肉类加工工业水污染物排放标准》(GB13457-92)一级标准执行。即BOD≤30mg/L,COD≤80mg/L,SS≤60mg/L,NH3-N≤15mg/L,动植物油脂≤15mg/L。经分析知该废水属易生物降解、有机物浓度高又无明显毒性的废水,可采用生物处理,本设计选用了SBR。工艺流程图如下:屠宰鼓风机房中格栅废水SBR池调节池消毒出水水解酸化池细格栅上清液平流式隔油池污泥干化场污泥浓缩池泵清集水井污泥外排关键词:屠宰废水;隔油处理;SBR25

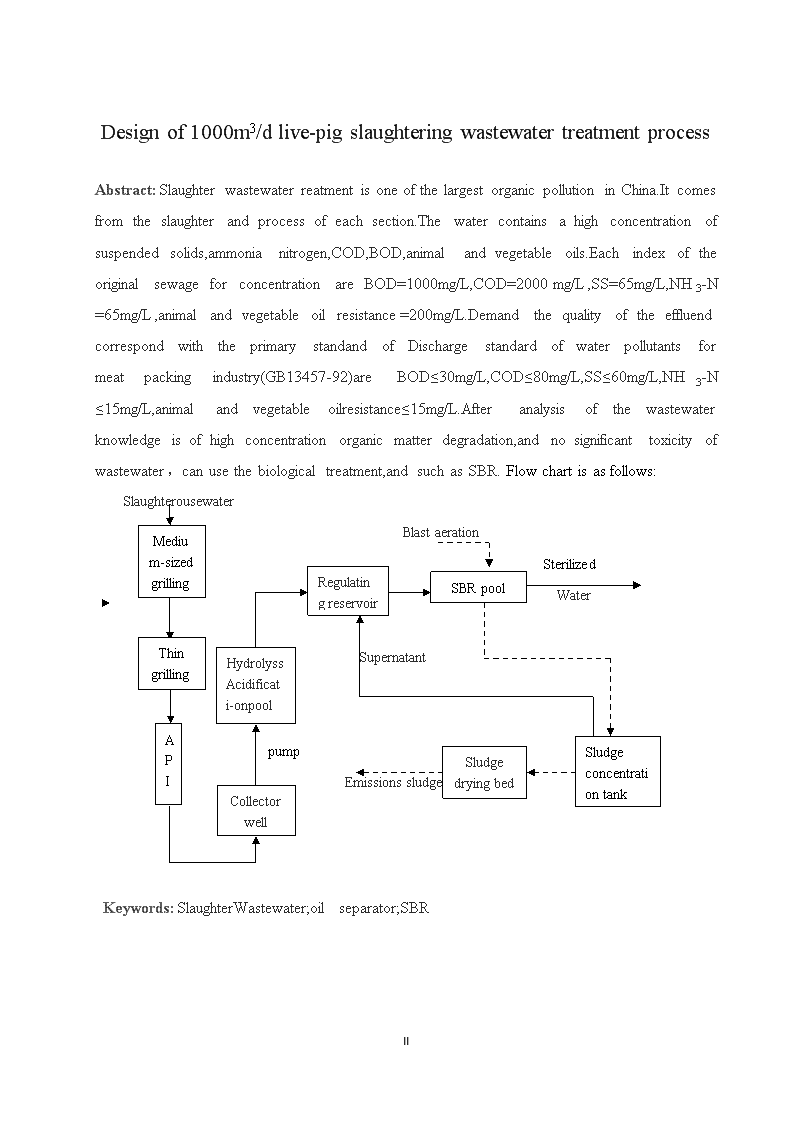

Designof1000m3/dlive-pigslaughteringwastewatertreatmentprocessAbstract:SlaughterwastewaterreatmentisoneofthelargestorganicpollutioninChina.Itcomesfromtheslaughterandprocessofeachsection.Thewatercontainsahighconcentrationofsuspendedsolids,ammonianitrogen,COD,BOD,animalandvegetableoils.EachindexoftheoriginalsewageforconcentrationareBOD=1000mg/L,COD=2000mg/L,SS=65mg/L,NH3-N=65mg/L,animalandvegetableoilresistance=200mg/L.DemandthequalityoftheeffluendcorrespondwiththeprimarystandandofDischargestandardofwaterpollutantsformeatpackingindustry(GB13457-92)areBOD≤30mg/L,COD≤80mg/L,SS≤60mg/L,NH3-N≤15mg/L,animalandvegetableoilresistance≤15mg/L.Afteranalysisofthewastewaterknowledgeisofhighconcentrationorganicmatterdegradation,andnosignificanttoxicityofwastewater,canusethebiologicaltreatment,andsuchasSBR.Flowchartisasfollows:SlaughterousewaterMedium-sizedgrillingBlastaerationSBRpoolRegulatingreservoirSterilizedWaterThingrillingHydrolyssAcidificati-onpoolSupernatantAPISludgeconcentrationtankSludgedryingbedpumpCollectorwellEmissionssludgeKeywords:SlaughterWastewater;oilseparator;SBR25

目录第一章绪论11.1屠宰废水的来源21.2屠宰废水的特点31.3屠宰废水的危害3第二章概述42.1设计任务42.2水质和水量42.3设计依据42.4设计要求4第三章工艺方案比较及确定53.1工艺比较53.1.1生物流化床工艺53.1.2厌氧附着膜膨胀床工艺53.1.3序批式活性污泥系统(SBR)63.1.4AB法63.1.5H/O工艺63.2工艺方案确定7第四章构筑物设计计算94.1格栅94.1.1中格栅94.1.2细格栅104.2平流式隔油池114.2.1设计参数114.2.2设计计算1125

4.3集水井1225

4.3.1参数选取134.3.2设计计算134.4.1设计参数134.4.2设计计算144.4.3进水堰设计144.5调节池154.5.1设计参数154.5.2设计计算154.6SBR池164.6.1设计参数164.6.2设计计算174.6.3鼓风曝气系统设计174.6.4滗水器选型194.7污泥浓缩池194.7.1设计参数194.7.2设计计算204.8污泥干化场204.9构筑物一览表21结论22致谢23参考文献24附录2525

第一章绪论肉制品的需求不断增加,带动着肉类加工工业的迅猛发展。屠宰工业作为肉类加工的第一环,发展势头不亚于其他环节。自1998年国务院《生猪屠宰管理条例》实施以来,我国生猪屠宰行业取得了长足发展。生猪屠宰行业发展基本情况:猪肉消费增长较快,屠宰企业数量大幅减少。目前,我国居民猪肉消费量占全部肉类总消费的60%以上,人均居民猪肉消费量已由1990年的20千克增加到2008年的39.6千克,增长近一倍。自2010年严格执行定点屠宰厂设施标准,保证食品安全和压缩行业过剩产能两项基本原则以来。预计到2013年,全国手工和半机械化等落后的生猪屠宰产能淘汰30%,到2015年淘汰50%,其中大城市和发达地区力争淘汰80%左右。作为我国出口创汇和保障供给的支柱产业之一,屠宰企业规模不断扩大,大型现代化屠宰企业发展迅速,根据对全国222个大中城市(常住人口在50万以上)的调查统计,大中城市初步形成大型现代化屠宰企业占主导的经营格局,近50%的城市排名前5位的屠宰企业销售总量已占该市猪肉年销售量60%以上,其中1/3的城市前5位的屠宰企业年销售量占比超过80%。屠宰行业管理水平不断提高,2008年新《条例》实施以来,地方不断加强屠宰法规制度和管理执法队伍建设。全国共设立各级屠宰管理机构2344家,成立屠宰执法队伍2787支,生猪屠宰监管执法力量得到一定加强。“放心肉”服务体系建设的开放,努力保障了人民群众对肉品的放心消费。通过“放心肉”服务体系建设,优化了屠宰行业布局,提升了政府监管能力,规范了企业经营行为,同时也提高企业冷链管理水平,扩大了“放心肉”供应范围,受到了老百姓和企业的普遍欢迎[1]。同时,屠宰行业虽然取得了一定进步,但我国经济社会发展进入了新的阶段,制约了该行业的发展趋势。尤其是环境保护的压力越来越大,全社会对猪肉卫生和食品安全的关切越来越高,要求企业对生产过程中产生的环境污染物的处理必须符合国家和地方及行业的相关排放标准。从而衍生了屠宰加工废水的处理部门,期望经过对排放污水的针对性处理达到排放标准,实现对环境的可持续利用。当废水处理成为屠宰行业必不可少的建设工程后,因为废水处理工程的特殊性—25

资金的投入会远远大于收入,企业对该项目的支出原则为结合长期和短期,处理与利用的关系。在处理水达到国家、地区和行业相关排放标准后,尽量做到增加短期一次性投资来缩减长期持续投资,来增大企业的效益。对经过处理的废水做到循环使用,增大对处理水的利用效率间接减少对原废水处理的资本支出。在这两项原则指导下,企业制定一个合理有效的长期的企划是必不可少的。结合屠宰行业的本身特性和近几年该行业的发展趋势及屠宰产品的市场模式,本次设计为屠宰废水现为1000m³/d的某生猪屠宰场做了5年的长期建设规划。此规划能满足该企业在未来五年的发展需要,五年内对于废水处理不需要进行二次基建投资,以期减少二次资金投入。2009年,国家出台了一系列稳定生猪生产的政策措施,加强屠宰行业管理,生猪及猪肉市场总体保持平稳运行态势,定点屠宰企业生猪屠宰量大幅上升,市场猪肉销售量稳步增长,生猪及猪肉价格恢复性上涨[1]。据相关资料显示,近年来屠宰产品的供求关系总维持着市场供给略大于市场需要,供求在40到55个单位之间波动。屠宰产品产量预测显示未来5年增长率不会超过50%,将达到74到76单位的需求量。可得五年内的需求增长维持在25.7%与47.4%之间。据环境保护标准显示,屠宰一头猪可产生的废水量为0.5~0.7m³,对于现宰量为2000头/d(日排废水量为1000m³)的某生猪屠宰厂来说,五年内的日屠宰量在2513~2948头之间,考虑最大值取3000头/d(日排废水量为1500m3)。基于以下两点考虑,有理由认为此次设计的长期是合理的。一、刘树成认为,在以转变经济发展方式和结构调整为主线的背景下“十二五”期间,中国度经增长区间可把握在8%~10%,潜在经济增长率的中线可把握在9%。中国房价未来五年将上涨30%~50%。二、许善达认为,由于中国目前面临资金、产能说过剩的问题,美元中长期的贬值的趋势不会变,输入性通货膨胀压力将比以前更大。因此,未来五年,中国很可能进入一个比较温和,相对中等的通货膨胀时期,CPI或达到4%甚至更高。所以设计过程中综合考虑经济等多方面因素,对该企业做出的五年规划是科学合理的。所以本次设计的计算过程中均是按1500m³/d考虑。有利于该企业的综合效益。1.1屠宰废水的来源屠宰废水是一种非常典型的工业废水,水质特点是“三高”即:高氨氮浓度、高有机物浓度、高悬浮物浓度。如果直接排放,对环境造成的危害将非常巨大,因此必须经过处理后才能排放。屠宰废水主要来自屠宰车间,屠宰的一般工序为:畜禽活性畜圈宰杀烫毛或剥皮解剖、取内脏25

外运或冷藏。每一道工序几乎都有废水排放,宰前每天的粪便冲洗水;屠宰车间排出的含血污和粪便以及地面冲洗水;烫毛时排出的含大量畜禽毛的高温水;解剖车间排除的含肠胃内容物的废水;冲洗车间地面、屠宰设备是产生的废水。此外,屠宰厂还有来自车间卫生设备、锅炉、办公楼等地的生活污水[2]。1.2屠宰废水的特点因缺少水质实验数据,通过参考同类型企业生产废水的排放水质,结合以上分析,得知该厂废水具有以下几个特点:悬浮物多、有机物含量高、易腐败,还含有大量的致病原菌、寄生虫卵。如不经过处理而直接排放,将产生很大的危害,使接纳的水体富营养化,消耗水中的溶解氧,威胁着鱼类和其他水生动植物的生存;如流进农田会造成农作物徒长、倒伏而减产。另外,屠宰废水直接排放和聚积,使环境严重污染,自然水体变质发臭,导致瘟疫等疾病的传播,危害人畜健康。废水的大量排放也会危及江湖、海洋,促使藻类在湖泊和近海大量繁殖,诱发“赤潮”,不但影响养殖和捕捞,还直接危害海洋生物的生存环境[3]。它还具有水量大、排水不均匀、杂质和悬浮物多、可生化性好等特点。另外它与其他高浓度有机废水的最大不同在于它的NH3-N浓度较高(约1000mg/L),因此在工艺设计中应充分考虑NH3-N对废水处理造成的影响。不同的屠宰厂,由于生产条件和自身企业情况不同,废水水质也不尽相同,即使是同一屠宰厂,不同加工阶段的废水水质也有很大差异[2]。根据环境保护部2010-12-17发布,2011-03-01实施的《中华人民共和国国家环境保护标准》(HJ2004-2011)中屠宰与肉类加工废水治理工程技术规范,无监测数据时,屠宰废水水质取值可参考:CODcr=1500~2000mg/L、BOD5=750~1000mg/L、SS=750~1000mg/L、氨氮=50~150mg/L、动植物油=50~200mg/L、pH=6.5~7.5。除pH外,其余指标均有较大的变动幅度。这些指标的高低,主要取决于屠宰厂对血液的回收量和内脏整理车间对食物和粪便的处理方法[2]。目前,英国、瑞典等国已成功地开始了屠宰废水中蛋白质的回收[4],这对降低其污染指标无疑是有益的。1.3屠宰废水的危害屠宰废水中固体悬浮物高达1000mg/L,该类悬浮物属易腐化有机物,必须及时拦截,一方面可防止后续管道设备的堵塞,另一方面,及时清理可避免腐殖质大量繁殖传播病菌体,危害人体健康。废水中本来含有大量粪大肠杆菌、粪便链球菌等危害人体健康的致病菌。氨氮浓度高于其他一般工业废水,若不经处理直接排放将加剧已不容乐观的水体污染。同时,屠宰废水还伴随着大量血污和粪便,对人体的视觉和嗅觉具有强烈的刺激性伤害。25

第二章概述2.1设计任务本设计方案的绘制范围是某生猪屠宰废水的处理工工艺,内容包括处理处理工艺的确定、各构筑物的设计计算、设备选型。完成主反应设备的平面图、剖面图。2.2水质和水量该屠宰废水流量,处理能力为现状1000m3/d。考虑到企业对该工程建设的投资,从长期获利出发将现阶段的1000m3/d设计为处理能力可容纳五年内的1500m3/d。则Q=1500m3/d=62.5m3/h=0.0174m3/s,废水水质各项数值参考广州市某流量相近生猪屠宰厂而拟定。屠宰废水进出水水质见表2.1。表2.1屠宰废水水质单位:mg/L项目CODcrBOD5SSNH3-N动植物油pH进水200010001000652006.5-7.5出水≤80≤30≤30≤15≤156.0-8.52.3设计依据①《肉类加工工业水污染物排放标准》(GB13457-1992)②《室外给水设计规范》(GB50013-2006)③《给水排水工程设计规范》(GBJ15-1988)④《室外排水设计规范》(GB50014-2006)⑤《给水排水工程构筑物结构设计规范》(GB50069-2002)⑥《混泥土结构设计规范》(GB50010-2002)⑦《污水综合排放标准》(GB8978-1996)2.4设计要求(1)采用科学合理的处理工艺,确保处理后达标排放;(2)适当考虑自动化控制,便于工人操作、简化管理和减轻工人的劳动强度;(3)污水处理站维修方便、施工方便、工期短;(4)尽量减少一次性基建投资,增大长效收益。25

第三章工艺方案比较及确定3.1工艺比较目前,对屠宰废水的处理方法主要有物理法、化学法、生物化学法三类。具体工艺有:生物流化床工艺、厌氧附着膜膨胀床工艺、序批式活性污泥系统(SBR)AB法、H/O工艺。3.1.1生物流化床工艺在废水生物处理工艺中,生物流化床技术是一种新型的生物膜法工艺,是继流化床技术在化工领域广泛应用后于20世纪70年代初发展起来的。其载体在流化床内呈流化状态,使固(生物膜)、液(废水)、气(空气)三相之间得到充分接触颗粒之间剧烈碰撞,生物膜表面不断更新,微生物始终处于生长旺盛阶段[6]。该工艺的特点:带出体系的微生物较少;基质负荷较高时,污泥循环再生的生物量最小,不会因为生物量的累积而引起体系阻塞;生物量的浓度较高并可以调节;液-固接触面积较大;BOD容积负荷高;占地面积小,工艺处理流程见图3.1。格栅初沉池絮凝沉淀好氧硫化床二沉池废水出水图3.1生物流化床工艺流程图该流程中,流化床的容积负荷达8.5~98.5kgBOD5/m³d,水力停留时间仅8.8~30.8min,回流比1~6。BOD5去除率71%~94%,油脂去除率29%~84%[7]。3.1.2厌氧附着膜膨胀床工艺Jewell等人(1974年)研究和开发了厌氧附着膜膨胀床工艺,其与流化床的区别在于载体的膨胀程度,以填料层高度计,膨胀床的膨胀率约为10%~20%[8]。Aldermanetaln通过对比厌氧膨胀床、滴滤池、活性污泥法等工艺的费效比,发现对于小型污水厂而言,厌氧膨胀床加后续滴滤池的设计是最经济的选择,耗能最少,污泥产率最低,工艺的处理流程见图3.2。25

二沉池格栅初沉池厌氧附着膜膨胀床废水出水图3.2厌氧附着膜膨胀床工艺流程图该工艺处理水量Q=500m3/d,厌氧附着膜膨胀床容积负荷达8kgCOD/m3d,水力停留时间2.7h,COD去除率75%~80%,出水水质良好。3.1.3序批式活性污泥系统(SBR)在大量的肉类加工废水处理的工程实践中已逐渐证明SBR工艺的可行性和优越性,该工艺应用于肉类加工废水的处理已取得了满意的效果。SBR工艺通过适当控制运行方式,实现好氧、缺氧、厌氧状态交替,具有良好的脱氮除磷效果。该工艺流程简单、造价低。主体设备有一个序批式间歇反应器,无污泥回流系统,初沉池也可省略,布置紧凑,占地面积省。构造简单,便于操作和维护管理。根据工程实践,进水COD为900~2500mg/L的废水经该工艺处理,可达到一级排放标准,是一种经济、有效的处理高浓度肉类加工废水的方法。SBR(SequencingBatchReactor)工艺适应当前好氧生化处理工艺的发展趋势,简易、高效、低耗,广泛地应用于屠宰废水的处理中[10]。其主要优点有:①流程简单,无二沉池和污泥回流设备;②比普通活性污泥法可节省基建投资30%、运行费用10~20%;③不易发生污泥膨胀,具有较强的脱氮除磷能力;④剩余污泥性质稳定,便于浓缩和脱水;⑤耐冲击负荷能力强。3.1.4AB法AB法是生物吸附活性污泥法的简称,A段起生物吸附作用;B段负荷较低,主要起生物氧化作用[11]。AB法特别适用于屠宰废水悬浮有机物浓度高、水质水量变化大的特点。3.1.5H/O工艺根据生产废水的特点,选用物化与生化相结合的处理工艺。物化过程主要是采用格栅、沉淀池、气浮池等除去废水中的固体杂质、悬浮物、油脂和部分血污。生化过程主要采用水解一好氧技术(WO工艺),工艺的处理流程见图3.3。25

格栅调节池隔油池水解池接触氧化池气浮装置二沉池清污水池污泥储池污泥浓缩池屠宰废水出水污泥排放图3.3H/O工艺流程图3.2工艺方案确定屠宰废水处理方案选择必须以达到国家、地方和行业相关标准排放为准则,综合考虑工艺效果,经济效益和社会效益,选择占地少且经济合理,功能齐全,运行稳定,管理方便并不造成二次污染的污水处理工艺。经过以上六种方案的比较,结合该屠宰废水的水质条件,选定序批式活性污泥系统(SBR)工艺来处理该屠宰废水。工艺流程见图3.5:鼓风机房屠宰废水中格栅SBR池调节池消毒排放细格栅水解酸化池上清液污泥干化场污泥浓缩池平流式隔油池集水井泵污泥外运图3.5SBR工艺流程图25

上述工艺的运行过程是:废水经中、细格栅进入处理系统,格栅去除废水中的较大粒径的悬浮物、皮毛、骨屑、血污、肠胃内含物等杂质。而后废水进入平流式隔油池,主要去除水中动植物油脂,去除效率为70%。隔油池出水进入集水井聚集,集水井的作用一是可避免频繁开启泵,延长泵的使用时限,二是便于废水的集中处理,提高处理效率。利用泵将集水井中的污水排入水解酸化池中,水解酸化池主要用于有机物浓度较高、SS较高的污水处理工艺,目的是将原有废水中的非溶解性有机物转变为溶解性有机物,特别是工业废水,将其中难生物降解的有机物转变为易生物降解的有机物,去除废水中的CODcr等大分子有机污染物以利于后续的好氧处理。处理后的水进入调节池,对水量和水质进行调节,以便后续的生物处理。废水进入SBR反应器后,SBR在去除易降解有机物的同时通过调整运行方式,可以降解部分难降解有机物。每个反应池内均可完成进水、生物降解、硝化与反硝化脱氮、重力沉淀分离等过程,出水效果上佳。在运行过程中需要通过鼓风机房进行曝气。SBR反应器中上清液,可直接排放至二氧化氯消毒间进行杀菌消毒后排放。污泥通过污泥管排至污泥浓缩池进行污泥处理,浓缩后的污泥排至污泥干化场,该部分上清液回流至调节池,污泥饼压缩外运。调节池放于水解酸化池之后,是因为一是调节水量。二是水解酸化池中出水为厌氧,而SBR池中进水应当为缺氧,因为在SBR池的进水后微生物需要消耗氧量进行分解有机物,之后再进入缺氧状态。25

第四章构筑物设计计算4.1格栅格栅由一组平行的金属栅条或筛网制成,安装在废水渠道的进口处,用于截留较大的悬浮物或漂浮物,主要对水泵起保护作用,另外可减轻后续构筑物的处理。4.1.1中格栅1.栅条间隙宽度b=10mm;过栅流速v=0.6m/s;安装倾角=60°;栅条宽度S=0.01m;进水渠道宽B1=0.18m;渐宽部分展开角1=20°;k=3,β=2.42;栅前渠道超高h2=0.3m,栅前水深h=0.5m;W1=0.08m3栅渣/103m3污水设计流量Q=1500m3/d=62.5m3/h=0.0174m3/s,生活污水流量总变化系数Kz=1.56;Qmax=Kz×Q=1.56×1500m3/d=2340m3/d=0.027m3/s[13];取两座,一用一备。2.设计计算(1)栅条间隙数nn===10.47,取n=11。(2)栅槽有效宽度BB=S×(n-1)+b×n=0.01×(11-1)+0.01×11=0.21m,取B=0.3m(3)进水渠道渐宽部分长度L1L1m(4)栅槽与出水渠道连接处的渐窄部分长度L2L2==m(5)过栅水头损失h1=m(6)栅后槽高度H栅前槽高H1=h+h2=0.8m,H=h+h1+h2=0.8+0.115=0.915m(7)栅槽总长度L25

L=L1+L2+1.0+0.5+(8)每日栅渣量W<0.2m³/d,采用人工除渣。4.1.2细格栅1.栅条间隙宽度b=5mm;过栅流速v=0.5m/s;安装倾角=60°;栅条宽度S=0.01m;进水渠道宽B1=0.18m;渐宽部分展开角1=20°;k=3,β=2.42;栅前渠道超高h2=0.3m,栅前水深h=0.4m;W1=0.07m3栅渣/103m3污水设计流量Q=1500m3/d=62.5m3/h=0.0174m3/s,生活污水流量总变化系数Kz=1.56;Qmax=Kz×Q=1.56×1500m3/d=2340m3/d=0.027m3/s[13];取一座。2.设计计算(1)格栅条间隙数nn===20.9,取n=21。(2)栅槽有效宽度BB=S×(n-1)+b×n=0.01×(21-1)+0.005×21=0.305m,取B=0.3m。(3)进水渠道渐宽部分长度L1m(4)栅槽与出水渠道连接处的渐窄部分长度L2L2==m(5)过栅水头损失h1=m(6)栅后槽高度H栅前槽高H1=h+h2=0.7m,H=h+h1+h2=0.7+0.20=0.90m(7)栅槽总长度L(8)每日栅渣量W25

m³/d<0.2m³/d,采用人工除渣。4.2平流式隔油池目前,我国屠宰废水处理工艺中,一般应用平流式隔油池和斜板式隔油池,其中以平流式隔油池为主。污水从池的一端流入,从另一端流出。在隔油池中,由于流速降低,相对密度小于1.0而粒径较大的油珠上浮到水面,相对密度大于1.0的杂质沉于池底。在出水一侧的水面上设集油管。集油管一般用直径为200~300mm的钢管制成,沿长度方向在管壁的一侧开有切口,集油管可以绕轴线转动。平时切口在水面下,当水面浮油达到一定厚度是,转动集油管,使切口侵入水面油层下,油进入管内,再流到池外[14]。4.2.1设计参数停留时间t=2.0h;水平流速v=2.5mm/s;隔油池每格宽度B=3.6m;入水含油浓度为200mg/L;去除的油滴最小粒径为d=0.01mm;设温度为25℃,25℃时水的密度ρy=0.998g/cm3和水的绝对粘度μ=0.0098g/cm3;又知25℃是油的密度为0.920g/cm3;格数为n=2;上浮速度修正系数=0.9;隔油池超高h1=0.5m;平流式隔油池除油效率为E=70%;入水含有浓度C0=200mg/L;α=1.37,水质情况见表4.1。表4.1水质情况单位:mg/L项目CODcrBOD5动植物油原水20001000200出水水质170090060去除率(%)1510704.2.2设计计算(1)污水油珠的设计上浮速度u==0.04cm/s式中:u—静水中相应与直径的油珠的上浮速度(一般不大于3m/h),cm/s;β—水中悬浮杂质碰撞引起的阻力系数,当悬浮物浓度为c时,,一般可取β=0.95;d—油滴粒径,cm;25

μ—水的绝对粘度,Pa·s;Φ—实际油珠非球形的形状修正系数,一般可取Φ=1.0;ρy,ρ0—水和油珠的密度,g/cm3。(2)隔油池的表面面积A=1.37×=92.7m2,取A=93m2。隔油池断水流断面面积=10.8m2(3)隔油池有效水深h2h2=A0/(nB)=10.8/(2×3.6)=1.5m(1.5m≤h2≤2m,符合要求。)(4)隔油池的有效池长LL==10.42m根据公式L=3.6vt,可求有效池长L=3.6×2×2=14.4m,取L=15m。平流式隔油池尺寸h2/B=1.5/3.6=0.4,在0.3~0.4之间,符合要求。由上两种方法求得的有效池长分别为10.42m和15m,其中按照长宽比<4,>4,所以应取有效池长L=15m。(5)隔油池总高度H=h1+h2=0.5+1.5=2.0m(6)隔油池出水含油浓度CC=C0E=200×70%mg/L=140mg/L。式中:C—出水含油浓度,mg/L;C0—入水含油浓度,mg/L。(7)采用链带式刮油刮泥机钢丝绳刮油刮泥机收油速度慢、效率低、且可靠性差,设备利用率低,无法清除沉于池底的油泥。链带式刮油刮泥机在平流式隔油池中应用效果良好,机械结构合理,运行稳定,操作简单,安装方便除油效果显著。采用链带式刮油刮泥机刮油,并将浮油推向池末端,而在池的底部可起到刮泥的作用(将下沉的油泥刮向池的进口短污泥斗)[15]。4.3集水井25

由于工业废水排放的不连续性,为了方便操作,减少施工工程量,隔油池和水解酸化池设在地上,所以在隔油池之后和水解酸化池之前设一集水井,其大小主要取决于提升泵的能力,目的是防止水泵频繁启动,以延长污水泵的使用寿命。4.3.1参数选取设计水量:Q=62.5m3/h,水力停留时间T=5h,水面超高h1=0.5m,有效水深h2=5.0m。4.3.2设计计算集水井的有效容积V=QT=62.55=312.5m3集水井的高度H=h1+h2=5.0+0.5=5集水井的水面面积A=V/h2=312.5/5=62.5m2,取值A=63m2集水井的断面面积:LB=9×7m2则集水井的尺寸为:LBH=9×75.5m3所以该池的规格尺寸为9m7m5.5m,数量为1座。4.4水解酸化池水解酸化池是预处理中应用最广的,主要用于有机物浓度较高、SS较高的污水处理工艺。生物处理工艺中的水解目的主要是将原有废水中的非溶解性有机物转变为溶解性有机物,特别是工业废水,将其中难生物降解的有机物转变为易生物降解的有机物,去除废水中的COD等大分子有机污染物以利于后续的好氧处理。当水中有机物为复杂结构时,水解酸化菌利用H2O电离的H+和-OH将有机物分子中的C-C打开,一端加入H+,一端加入-OH,可以将长链水解为短链、支链成直链、环状结构成直链或支链,提高污水的可生化性。水中SS高时,水解菌通过胞外粘膜将其捕捉,用外酶水解成分子断片再进入胞内代谢,不完全的代谢可以使SS成为溶解性有机物,出水就变的清澈了。4.4.1设计参数水力停留时间T=6h;表面水力负荷q1=1m3/(m2h);水在管中的流速为v2=0.8m/s出水堰负荷q=0.70;出水槽自由跌落高度h2=0.06m,水质情况见表4.2。表4.2水质情况单位:mg/L项目CODBODSSNH3-N动植物油总磷进水水质1700900100065602.81出水水质102054015044.2481.1去除率(%)40408532206225

4.4.2设计计算(1)水解池容积V=1.56×62.5×6=585m³(2)水解池表面积Am2(3)水解池反应器高度Hm屠宰废水中水解池,分为4格,每个表面积=A/4=24.375m2,取池宽B=2.5m,池长L=9.75m,则该水解酸化池每格池规格为:2.5m×9.75m×6.0m(4)反应器的高度与上升流速v之间的关系如下:m/h,在0.5~1.8m/h之间,符合要求。(5)配水方式采用总管进水,管径为DN100,池底分支式配水,支管为DN50,支管上均匀排布小孔为出水口,支管距离池底150mm,均匀布置在池底。4.4.3进水堰设计每格沉淀池进水流量=0.00434m³/s(1)堰长设计LL=<9.75m,符合要求。(2)出水堰的形式及尺寸出水收集器采用UPVC自制90°三角堰出水。查第二版《给排水设计手册》第一册常用资料P683页,当设计水量Q=62.5m³/h时,过堰水深为173mm,每米堰板设6个堰口,过堰流速为v1=1.395m/s。每个三角堰口出水流量q===0.12L/s=0.00012m³/s(3)堰上水头h1=0.024m25

(4)集水水槽宽B=0.9×(1.5×0.00434)0.4=0.12m,取B=120mm。式中:B——堰上水头,m;——设计流量,m³/s。(5)集水槽深度hk=0.067m集水槽的起端水深h0=1.73hk=1.73×0.067=0.12m=120mm集水槽总深度h=h1+h2+h0=0.024+0.06+0.12=0.204m(6)好氧出水管直径d1=0.083m,取d1=85mm。4.5调节池工业废水水量和水质的变化将严重影响到水处理设施的正常工作及处理效果。为解决这一矛盾,在水处理系统前加入调节池,以调节水量和水质。对角线出水调节池特点是出水槽沿对角线方向设置,同一时间流入池内的污水,由池的左、右两侧经过不同时间流到水槽。从而达到自动调节、均和的目的。池内设置沉渣斗,污水中的悬浮物在池内沉淀,通过排渣管定期排出池外[14]。4.5.1设计参数水力停留时间T=6h;污泥含水率P0=97%;池总高H=2.0m,其中超过0.5m,有效水深h=1.5m;污泥斗倾角取45°,水质情况见表4.3。表4.3水质情况单位:mg/L项目CODBODSSNH3-N动植物油进水水质102054015044.248出水水质948.6502.27541.144.64去除率(%)7750774.5.2设计计算(1)调节池:采用对角线出水。25

反应器容积m3池面积m2池长取L=26m,池宽B=9.6m池子总尺寸为:L×B×H=26m×9.6m×2.0m(2)理论上每日的污泥量WKg/d(3)污泥斗尺寸调节池宽9.6m,池长26m,纵向隔板间距为1.5m,将池宽分为6.4格,取6格,则池宽方向两侧各富余0.3m。沿调节池长方向设4格沉渣斗,沿池宽方向设2格,共8格沉渣斗,设沉渣斗上宽a1=1.2m斗底尺寸为a22=400mm×400mm。污泥斗的高度h2=(0.6-0.2)tan45°=0.4m每个污泥斗的容积V2=h2(a12+a1a2+a22)=×0.4×(1.22+1.2×0.4+0.42)=0.28m3共8个污泥斗,则污泥斗总容积V总=8V2=2.24m30.5m,符合要求。4.6.3鼓风曝气系统设计(1)确定需氧量O2曝气池内挥发性悬固体浓度Xv=FX=0.753600=2700mg/L=2.70kg/m325

曝气池容积V=4V1=4348.75=1395m3O2=a′Q(S0-Se)+b′XvV=0.51500(502.2-10.0)/1000+0.152.751395=944.6kgO2/d式中:a′—活性污泥微生物氧化分解有机物过程的需氧量率,KgO2/Kg;b′—活性污泥微生物内源代谢的自生氧化过程的氧化率,KgO2/(Kgd);S0-Se—经活性污泥代谢活动被降解的有机物(BOD)量,Kg/m3。供氧速度R=O2/24=944.6/24=39.36kgO2/h(2)供气量计算曝气口安装在距池底0.3m处,淹没深度为3.7m,计算温度取25°,性能参数为:EA=8%,Ep=2kgO2/kWh,服务面积:1~3m2,氧在水中饱和溶解氧为:Cs(20)=9.17mg/L,Cs(25)=8.38mg/L。扩散器出口处绝对压力Pb=P0+9.8×103H=1.013×105+9.8×3.7×1031.38Pa空气离开反应池时氧的百分比O1=反应池中的溶解氧饱和度Cxb(25)、Cxb(20)mg/Lmg/L20℃时脱氧清水的充氧量R0KgO2/d供气量m³/h=51.875m³/min(3)布水系统的计算反应池的平面面积:5.6×11.4×4=255.36m2,每个扩散器的服务面积取1.6m2,则需255.36/1.6=159.6个,取160个扩散器,每个池子需40个。25

(4)污泥产量X=160.49kgMLVSS/d(5)其他设计每池池底坡向排泥坑坡度i=0.01,池出水端池底(1.0×1.0×0.5)m3排泥坑一个,每池排泥坑中接出泥管一根,排泥管安装高程相对地面为-0.5m,相对最低水位1.2m,剩余污泥在重力作用下排入。4.6.4滗水部分设计滗水器是SBR水处理工艺系列排水的重要设备,为排除与活性污泥分离的上清液而发明设计的专用设备,其主要功能应满足如下要求[16]:(1)随水位连续排水的性能:为取得分离后清澄的上清液,滗水器的集水器应靠近水面,在上清液排出的同时,能随反应池水位的变化而变化,具有连续排水的功能;(2)定量排水的功能:滗水器工作时应能不扰动已沉淀的污泥,又不能不能将池中的浮渣带出,按规定的流量排放;(3)有高可靠性:滗水器在排水或停止排水的运行中,有序的动作应正确、平稳、安全、可靠、耗能小、使用寿命长。本设计选用:XB-50型旋转滗水器。结构特点:XB-50型旋转滗水器,由全不锈钢或铝镁合金制作,水下部为复合润滑轴承和带Y型密封圈的旋转接头,以保证密封性;它才用四连杆驱动机构,使堰口下降速度均匀。该滗水器运行过程处在最佳的堰口负荷范围内,且堰口处设有挡渣板,以确保出水水质。其机械部件少,运行费用低,并选用先进的变频器和移动开关,可根据水质水量变化无级调节,滗水时间和滗水器运行范围可与中心控制室联网,实现全自动化运行管理。4.7污泥浓缩池本设计采用竖流式浓缩池,结构类似于竖流式沉淀池。从SBR和水解酸化池排出的污泥,经竖流式沉淀池浓缩后,经压滤成泥饼后外运。4.7.1设计参数固体通量M=50kg/(m2·d);进水COD浓度为2000mg/L,参考相关工艺去除效率,取η=97﹪;每去除1kgCOD产生0.3kg污泥。25

4.7.2设计计算污泥质量W=0.3×Q·S0·η=0.3×1500×2000×10-3×0.97=873kg/d从SBR池排出的污泥的含水率取99%,污泥容重为1000kg/m3。每天产生的湿污泥V==87.3m3/d。则污泥浓度C为10g/L。(1)浓缩池面积AA=QC/M=87.3×10/50=17.46m2式中:C—污泥固体浓度,10g/L。(2)浓缩池直径DD==4.7m,取D=5.0m。(3)浓缩时间tt=24Ah/Q=24×17.46×4/87.3=19h>12h,符合要求。式中:h—有效水深,一般为4m。(4)池底深度为h4h4=D·i/2=5.0×0.05/2=0.125m式中:i—池底坡度,常取0.05。(5)浓缩池总高度HH=h+h2+h3+h4=4+0.5+0.3+0.125=4.9m式中:h2——超高,0.5m;h3—缓冲层高度,0.3m。(6)浓缩后污泥体积V1V1=Q(1-P1)/(1-P2)=62.5×1.56(1-99%)/(1-97.5%)=39m3式中:P1—进泥含水率,取99%;P2—出泥含水率,97~98%,取97.5%。4.8污泥干化场利用自然力(蒸发、渗透等)对污泥进行脱水的方法称之为自然脱水。自然脱水的构筑物污泥干化场。感化污泥的含水率可降至65%~75%[13]。4.9构筑物一览表主要构筑物一览表见表4.5。25

表4.5主要构筑物一览表编号构筑物名称规格(mm)单位数量备注1中格栅栅隙10座21用1备2细格栅栅隙5座13平流隔油池池15000×7200×2000座14集水井9000×7000×5500座15水解酸化池19500×5000×6000座16调节池26000×9600×2000座17SBR11400×5600×6000座18污泥浓缩池=5000,H=4900座125

结论该工程设计采用传统活性污泥法(SBR)处理生猪屠宰废水,处理后出水水质BOD=10mg/L,COD=66.4mg/L,SS=22.5mg/L,NH3-N=9.04mg/L,动植物油脂=13.4mg/L,满足《肉类加工工业水污染物排放标准》(GB13457-92)一级标准。SBR具有良好的脱氮除磷效果,静置沉淀可获得低SS出水。该处理工艺出水水质好、技术可行性高、设备运行简单、占地面积小、操作方便、便于工人操作、管理同时减轻工人的劳动强度。25

致谢本设计为毕业设计,设计内容涉及了大学期间所学的专业知识,体现了专业特点。此次设计既是对我四年来所学的专业课和各种辅助课程的掌握程度的检验,也是指导老师侯绍刚老师对我的信任,能将这种与实践紧密联系的课题交给我来完成。衷心感谢指导教师侯绍刚老师在我毕业设计过程中给我悉心指导,耐心解惑,使我的毕业论文撰写能顺利完成,通过这次设计,我增进了对实际专业方面的了解。感谢在四年里教授我课程的各位老师是你们让我很好的领会各种专业知识,使我在设计中有坚实的理论基础。感谢07环境工程班的同学在我论文设计过程中给予的无私帮助和鼎力支持。25

参考文献[1]商务部办公厅.全国生猪屠宰行业发展规划纲要(2010—2015)[J].北京:人民出版社.2009.[2]周媛媛.屠宰废水污染治理及中水回用工艺研究[D].吉林农业大学.2008.[3]邹振生,邹清川,陈炳旭.屠宰废水处理及双膜式废水处理工艺装置[J].肉类工业.2010.8.[4]吴卫国.肉类加工废水处理技术[M].北京:中国环境科学出版社,1991.10-13.[5]Couillard,D1,Gariepy,S1,Tran,FlTlSlaughterhouseeffluenttreatmentbythermophilicaerobicprocess[J].1WarRes.1989.23:573-579.[6]YeomIck—Tae,NahYoo—bli,AhnKyu—Hong.Treatmentofhouseholdwastewaterusinganintermittentlyaeratedmembranebioreactor[J].Desalination,1999,124:193-204.[7]AllemanJamesE,IrvineRobertL.Storage-induceddenitrificationusingsequencingbatchreactoroperation[J].WatRes,1980,14:1483—1488.[8]I.Ruiz,MIClVeiga,PldeSantiagolTreatmentofslaughterhousewastewaterinaUASBreactorandananaerobicfilter[J].BioresourceTechnology,1997,60:251—258.[9]CarucciA,RamadoriR,RssoettfS,eta1.Kineticsofdenitrificationreactionsinsinglesludgesystems[J].WatRes,1996,30(1):51—56.[10]何键洪.SBR法处理屠宰废水的工程应用[J].工业水处理,2003,23(3):62—641.[11]万秀林等.兼氧-AB活性污泥法处理屠宰废水的工程试验研究[J].环境科学,1992,14(5):11-15.[12]陈文龙,郑剑霞,李晓鹏,熊建华.H/O工艺处理屠宰厂废水的工程设计研究[J].Science&TechnologyInformation:环保论坛.2010.25.[13]高廷耀,顾国维,周琪.水污染控制工程下册[M].第三版.北京:高等教育出版社.2006.[14]郑铭,刘宏,陈万金.环保设备---原理设计应用[M].第二版.北京:化学工业出版社.2006.[15]闪红光主编.环境保护设备选用手册之水处理设备.北京:化学工业出版社.2003.[16]日本下水道事业团.序批式活性污泥法设计指南[M].东京:化学出版,1990.25

附录附录1SBR流程图附录2SBR平面图及剖面图25'