- 184.01 KB

- 2022-04-22 11:48:32 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

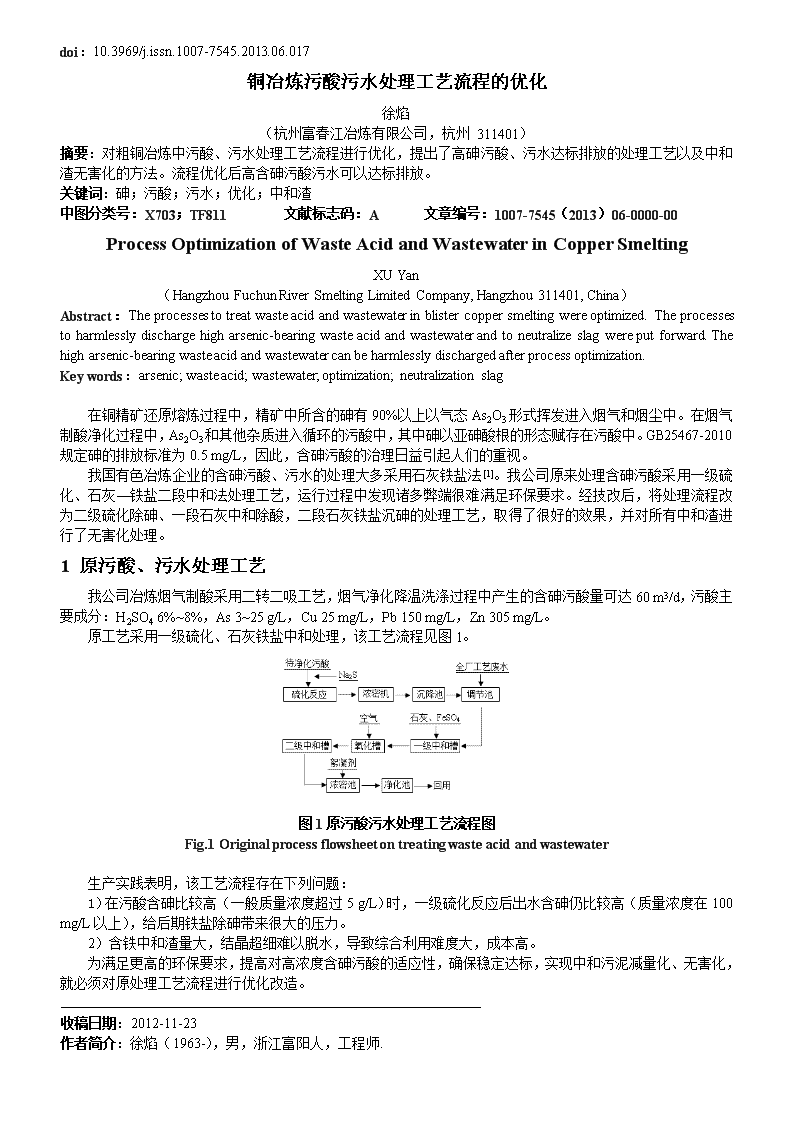

'doi:10.3969/j.issn.1007-7545.2013.06.017铜冶炼污酸污水处理工艺流程的优化徐焰(杭州富春江冶炼有限公司,杭州311401)摘要:对粗铜冶炼中污酸、污水处理工艺流程进行优化,提出了高砷污酸、污水达标排放的处理工艺以及中和渣无害化的方法。流程优化后高含砷污酸污水可以达标排放。关键词:砷;污酸;污水;优化;中和渣中图分类号:X703;TF811文献标志码:A文章编号:1007-7545(2013)06-0000-00ProcessOptimizationofWasteAcidandWastewaterinCopperSmeltingXUYan(HangzhouFuchunRiverSmeltingLimitedCompany,Hangzhou311401,China)Abstract:Theprocessestotreatwasteacidandwastewaterinblistercoppersmeltingwereoptimized.Theprocessestoharmlesslydischargehigharsenic-bearingwasteacidandwastewaterandtoneutralizeslagwereputforward.Thehigharsenic-bearingwasteacidandwastewatercanbeharmlesslydischargedafterprocessoptimization.Keywords:arsenic;wasteacid;wastewater;optimization;neutralizationslag在铜精矿还原熔炼过程中,精矿中所含的砷有90%以上以气态As2O3形式挥发进入烟气和烟尘中。在烟气制酸净化过程中,As2O3和其他杂质进入循环的污酸中,其中砷以亚砷酸根的形态赋存在污酸中。GB25467-2010规定砷的排放标准为0.5mg/L,因此,含砷污酸的治理日益引起人们的重视。我国有色冶炼企业的含砷污酸、污水的处理大多采用石灰铁盐法[1]。我公司原来处理含砷污酸采用一级硫化、石灰—铁盐二段中和法处理工艺,运行过程中发现诸多弊端很难满足环保要求。经技改后,将处理流程改为二级硫化除砷、一段石灰中和除酸,二段石灰铁盐沉砷的处理工艺,取得了很好的效果,并对所有中和渣进行了无害化处理。1原污酸、污水处理工艺我公司冶炼烟气制酸采用二转二吸工艺,烟气净化降温洗涤过程中产生的含砷污酸量可达60m3/d,污酸主要成分:H2SO46%~8%,As3~25g/L,Cu25mg/L,Pb150mg/L,Zn305mg/L。原工艺采用一级硫化、石灰铁盐中和处理,该工艺流程见图1。图1原污酸污水处理工艺流程图Fig.1Originalprocessflowsheetontreatingwasteacidandwastewater生产实践表明,该工艺流程存在下列问题:1)在污酸含砷比较高(一般质量浓度超过5g/L)时,一级硫化反应后出水含砷仍比较高(质量浓度在100mg/L以上),给后期铁盐除砷带来很大的压力。2)含铁中和渣量大,结晶超细难以脱水,导致综合利用难度大,成本高。为满足更高的环保要求,提高对高浓度含砷污酸的适应性,确保稳定达标,实现中和污泥减量化、无害化,就必须对原处理工艺流程进行优化改造。收稿日期:2012-11-23作者简介:徐焰(1963-),男,浙江富阳人,工程师.

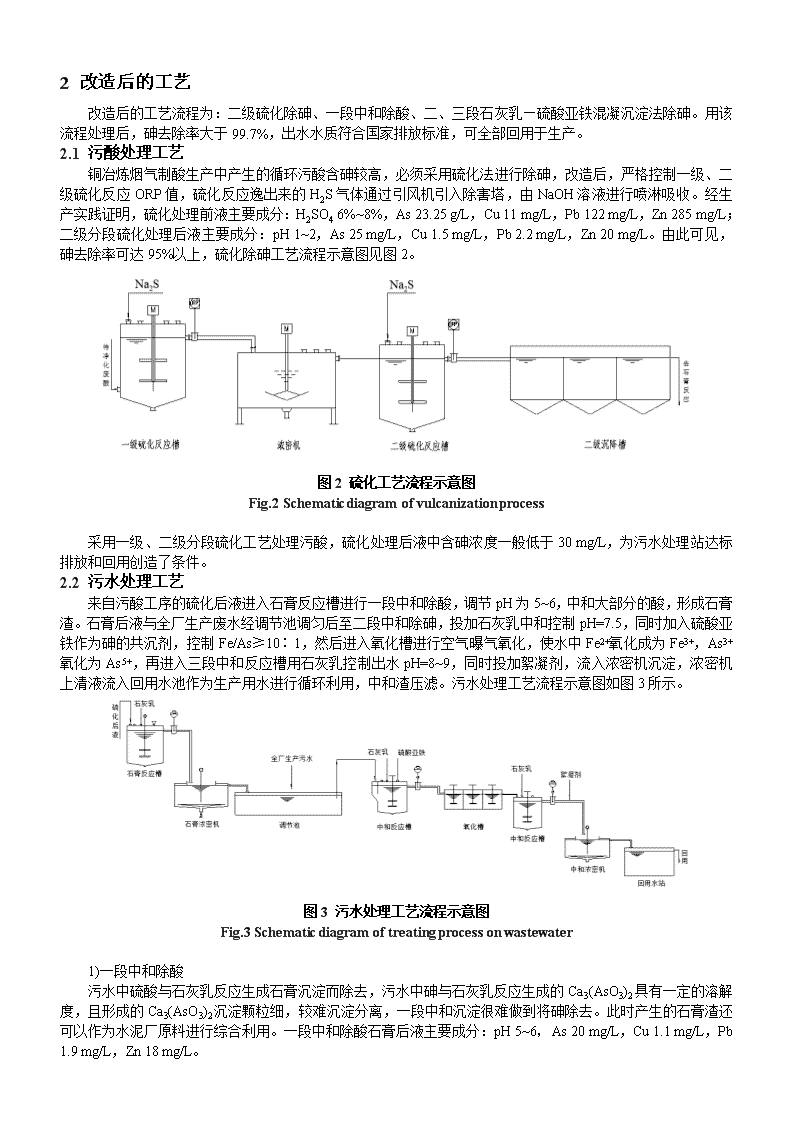

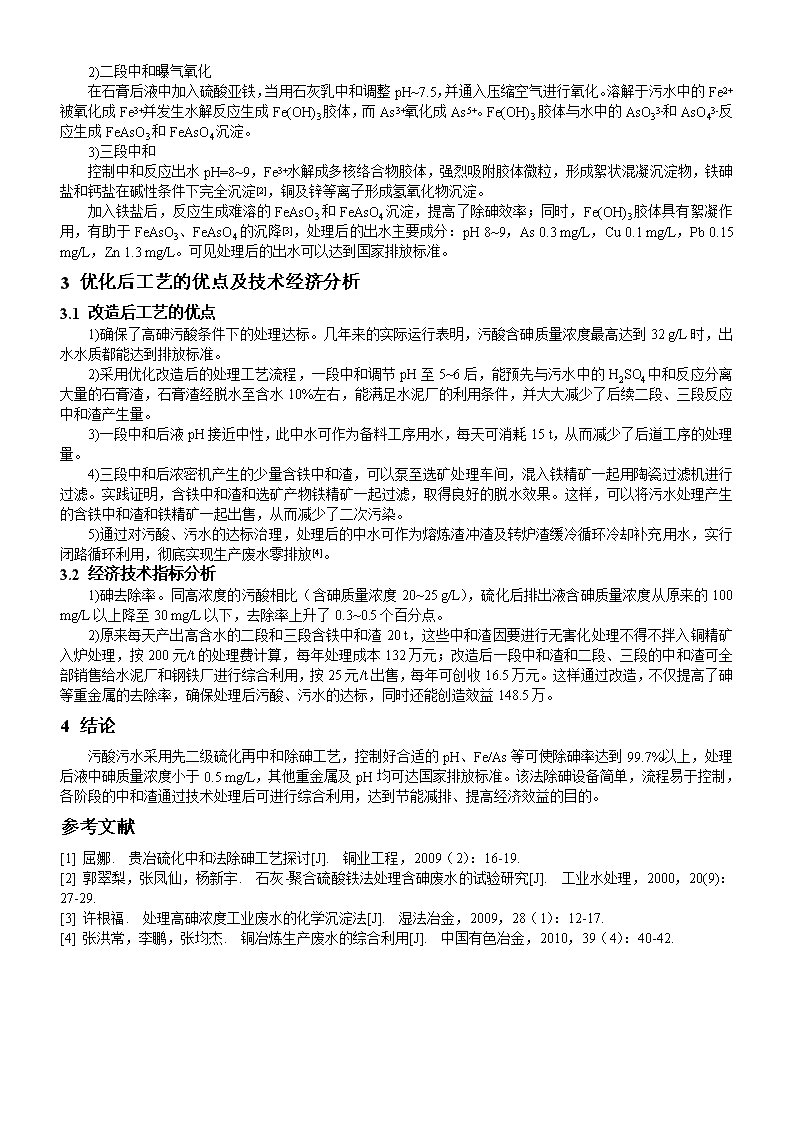

2改造后的工艺改造后的工艺流程为:二级硫化除砷、一段中和除酸、二、三段石灰乳—硫酸亚铁混凝沉淀法除砷。用该流程处理后,砷去除率大于99.7%,出水水质符合国家排放标准,可全部回用于生产。2.1污酸处理工艺铜冶炼烟气制酸生产中产生的循环污酸含砷较高,必须采用硫化法进行除砷,改造后,严格控制一级、二级硫化反应ORP值,硫化反应逸出来的H2S气体通过引风机引入除害塔,由NaOH溶液进行喷淋吸收。经生产实践证明,硫化处理前液主要成分:H2SO46%~8%,As23.25g/L,Cu11mg/L,Pb122mg/L,Zn285mg/L;二级分段硫化处理后液主要成分:pH1~2,As25mg/L,Cu1.5mg/L,Pb2.2mg/L,Zn20mg/L。由此可见,砷去除率可达95%以上,硫化除砷工艺流程示意图见图2。图2硫化工艺流程示意图Fig.2Schematicdiagramofvulcanizationprocess采用一级、二级分段硫化工艺处理污酸,硫化处理后液中含砷浓度一般低于30mg/L,为污水处理站达标排放和回用创造了条件。2.2污水处理工艺来自污酸工序的硫化后液进入石膏反应槽进行一段中和除酸,调节pH为5~6,中和大部分的酸,形成石膏渣。石膏后液与全厂生产废水经调节池调匀后至二段中和除砷,投加石灰乳中和控制pH=7.5,同时加入硫酸亚铁作为砷的共沉剂,控制Fe/As≥10∶1,然后进入氧化槽进行空气曝气氧化,使水中Fe2+氧化成为Fe3+,As3+氧化为As5+,再进入三段中和反应槽用石灰乳控制出水pH=8~9,同时投加絮凝剂,流入浓密机沉淀,浓密机上清液流入回用水池作为生产用水进行循环利用,中和渣压滤。污水处理工艺流程示意图如图3所示。图3污水处理工艺流程示意图Fig.3Schematicdiagramoftreatingprocessonwastewater1)一段中和除酸污水中硫酸与石灰乳反应生成石膏沉淀而除去,污水中砷与石灰乳反应生成的Ca3(AsO3)2具有一定的溶解度,且形成的Ca3(AsO3)2沉淀颗粒细,较难沉淀分离,一段中和沉淀很难做到将砷除去。此时产生的石膏渣还可以作为水泥厂原料进行综合利用。一段中和除酸石膏后液主要成分:pH5~6,As20mg/L,Cu1.1mg/L,Pb1.9mg/L,Zn18mg/L。

2)二段中和曝气氧化在石膏后液中加入硫酸亚铁,当用石灰乳中和调整pH~7.5,并通入压缩空气进行氧化。溶解于污水中的Fe2+被氧化成Fe3+并发生水解反应生成Fe(OH)3胶体,而As3+氧化成As5+。Fe(OH)3胶体与水中的AsO33-和AsO43-反应生成FeAsO3和FeAsO4沉淀。3)三段中和控制中和反应出水pH=8~9,Fe3+水解成多核络合物胶体,强烈吸附胶体微粒,形成絮状混凝沉淀物,铁砷盐和钙盐在碱性条件下完全沉淀[2],铜及锌等离子形成氢氧化物沉淀。加入铁盐后,反应生成难溶的FeAsO3和FeAsO4沉淀,提高了除砷效率;同时,Fe(OH)3胶体具有絮凝作用,有助于FeAsO3、FeAsO4的沉降[3],处理后的出水主要成分:pH8~9,As0.3mg/L,Cu0.1mg/L,Pb0.15mg/L,Zn1.3mg/L。可见处理后的出水可以达到国家排放标准。3优化后工艺的优点及技术经济分析3.1改造后工艺的优点1)确保了高砷污酸条件下的处理达标。几年来的实际运行表明,污酸含砷质量浓度最高达到32g/L时,出水水质都能达到排放标准。2)采用优化改造后的处理工艺流程,一段中和调节pH至5~6后,能预先与污水中的H2SO4中和反应分离大量的石膏渣,石膏渣经脱水至含水10%左右,能满足水泥厂的利用条件,并大大减少了后续二段、三段反应中和渣产生量。3)一段中和后液pH接近中性,此中水可作为备料工序用水,每天可消耗15t,从而减少了后道工序的处理量。4)三段中和后浓密机产生的少量含铁中和渣,可以泵至选矿处理车间,混入铁精矿一起用陶瓷过滤机进行过滤。实践证明,含铁中和渣和选矿产物铁精矿一起过滤,取得良好的脱水效果。这样,可以将污水处理产生的含铁中和渣和铁精矿一起出售,从而减少了二次污染。5)通过对污酸、污水的达标治理,处理后的中水可作为熔炼渣冲渣及转炉渣缓冷循环冷却补充用水,实行闭路循环利用,彻底实现生产废水零排放[4]。3.2经济技术指标分析1)砷去除率。同高浓度的污酸相比(含砷质量浓度20~25g/L),硫化后排出液含砷质量浓度从原来的100mg/L以上降至30mg/L以下,去除率上升了0.3~0.5个百分点。2)原来每天产出高含水的二段和三段含铁中和渣20t,这些中和渣因要进行无害化处理不得不拌入铜精矿入炉处理,按200元/t的处理费计算,每年处理成本132万元;改造后一段中和渣和二段、三段的中和渣可全部销售给水泥厂和钢铁厂进行综合利用,按25元/t出售,每年可创收16.5万元。这样通过改造,不仅提高了砷等重金属的去除率,确保处理后污酸、污水的达标,同时还能创造效益148.5万。4结论污酸污水采用先二级硫化再中和除砷工艺,控制好合适的pH、Fe/As等可使除砷率达到99.7%以上,处理后液中砷质量浓度小于0.5mg/L,其他重金属及pH均可达国家排放标准。该法除砷设备简单,流程易于控制,各阶段的中和渣通过技术处理后可进行综合利用,达到节能减排、提高经济效益的目的。参考文献[1]屈娜.贵冶硫化中和法除砷工艺探讨[J].铜业工程,2009(2):16-19.[2]郭翠梨,张凤仙,杨新宇.石灰-聚合硫酸铁法处理含砷废水的试验研究[J].工业水处理,2000,20(9):27-29.[3]许根福.处理高砷浓度工业废水的化学沉淀法[J].湿法冶金,2009,28(1):12-17.[4]张洪常,李鹏,张均杰.铜冶炼生产废水的综合利用[J].中国有色冶金,2010,39(4):40-42.'

您可能关注的文档

- 污水处理工艺中鼓风机调控方式的选择.doc

- 污水处理工艺技术及运行管理

- 污水处理工艺的确定.doc

- 本科毕业论文河北中煤旭阳焦化有限公司污水处理工艺设计[]

- 活性污泥污水处理工艺中泡沫的形成与控制研究论文

- 城市污水厂建设中污水处理工艺的选择

- 城镇生活污水处理工艺设计大学学位论文.doc

- 城市污水处理工艺大学本科毕业论文.doc

- 各种污水处理工艺的比较及特点

- 市政污水处理工艺与回用技术的探析.doc

- a_o污水处理工艺流程

- 一种新型生活污水处理工艺方案.doc

- ⑵污水处理工艺选择

- 腐乳石污水处理工艺设计本科学位论文.doc

- 活性污泥污水处理工艺中泡沫的形成与控制研究.doc

- 污水处理工艺研究及发展情景_毕业论文

- ao生物接触氧化污水处理工艺介绍

- 新型污水处理工艺曝气生物滤池.doc