- 85.50 KB

- 2022-04-22 11:36:10 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

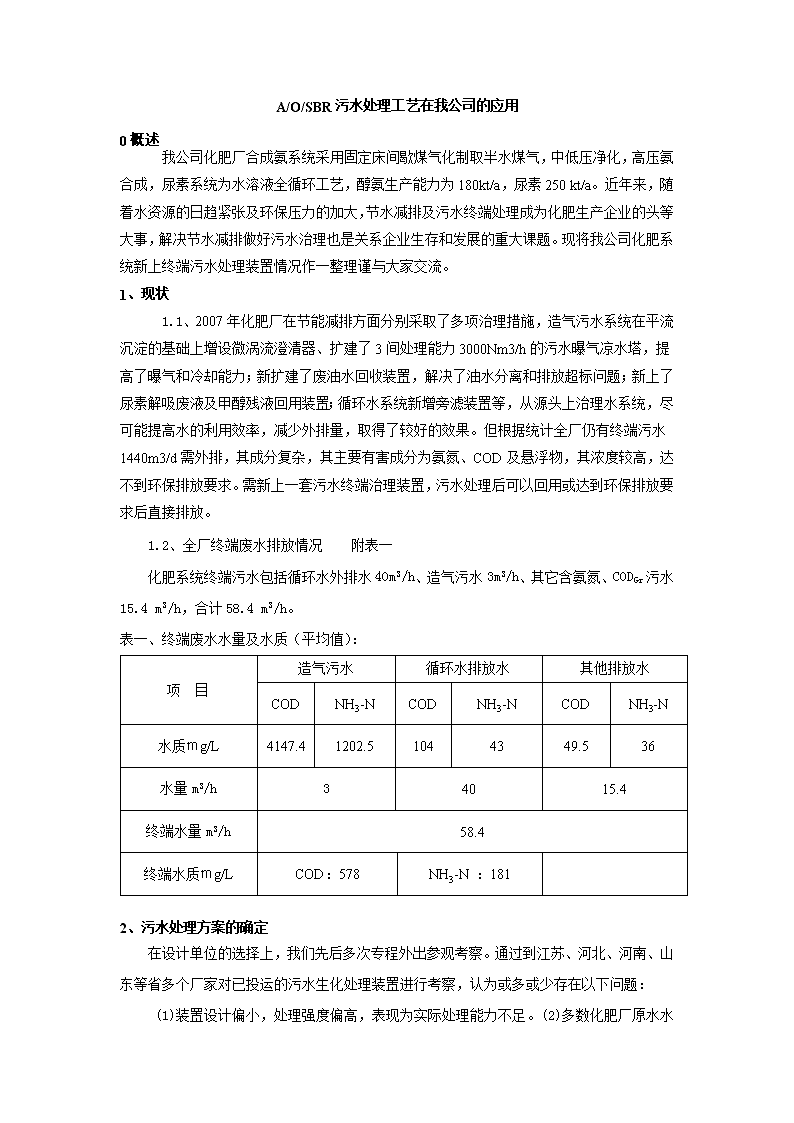

'A/O/SBR污水处理工艺在我公司的应用0概述我公司化肥厂合成氨系统采用固定床间歇煤气化制取半水煤气,中低压净化,高压氨合成,尿素系统为水溶液全循环工艺,醇氨生产能力为180kt/a,尿素250kt/a。近年来,随着水资源的日趋紧张及环保压力的加大,节水减排及污水终端处理成为化肥生产企业的头等大事,解决节水减排做好污水治理也是关系企业生存和发展的重大课题。现将我公司化肥系统新上终端污水处理装置情况作一整理谨与大家交流。1、现状1.1、2007年化肥厂在节能减排方面分别采取了多项治理措施,造气污水系统在平流沉淀的基础上增设微涡流澄清器、扩建了3间处理能力3000Nm3/h的污水曝气凉水塔,提高了曝气和冷却能力;新扩建了废油水回收装置,解决了油水分离和排放超标问题;新上了尿素解吸废液及甲醇残液回用装置;循环水系统新增旁滤装置等,从源头上治理水系统,尽可能提高水的利用效率,减少外排量,取得了较好的效果。但根据统计全厂仍有终端污水1440m3/d需外排,其成分复杂,其主要有害成分为氨氮、COD及悬浮物,其浓度较高,达不到环保排放要求。需新上一套污水终端治理装置,污水处理后可以回用或达到环保排放要求后直接排放。1.2、全厂终端废水排放情况附表一化肥系统终端污水包括循环水外排水40m3/h、造气污水3m3/h、其它含氨氮、CODGr污水15.4m3/h,合计58.4m3/h。表一、终端废水水量及水质(平均值):项目造气污水循环水排放水其他排放水CODNH3-NCODNH3-NCODNH3-N水质mg/L4147.41202.51044349.536水量m3/h34015.4终端水量m3/h58.4终端水质mg/LCOD:578NH3-N:1812、污水处理方案的确定在设计单位的选择上,我们先后多次专程外出参观考察。通过到江苏、河北、河南、山东等省多个厂家对已投运的污水生化处理装置进行考察,认为或多或少存在以下问题:(1)装置设计偏小,处理强度偏高,表现为

实际处理能力不足。(2)多数化肥厂原水水量、水质不稳定,氨氮含量波动大,容易对生化菌造成冲击,运行不稳定。(3)原水水质复杂,有害、有毒物破坏生化菌生存环境,影响装置运行。(4)原水氨氮含量高,处理费用高。(5)处理后水质总氮含量未作指标控制。通过项目考察,并结合我们厂实际情况,以及考虑今后环保排放标准将更加严格等因素,最终我们选择了A/O/SBR污水生化处理工艺。2.1设计参数及运行方案(1)处理水量60m3/h;进水水质:CODGr:≤600mg/LNH3-N:≤200mg/L(2)外排水质指标:CODGr≤100mg/LNH3-N≤10mg/LPH:6--9SS≤50mg/L实施过程中,在装置土建和设备选型上适当放大,留出装置处理余量,增加了30m3/h的富裕能力,即90m3/h。处理装置主要设备由均质池、三组生化池、缓冲池等组成,采用连续进水、间断排水的方式对废水进行生化处理。A池主要进行前置反硝化,O池连续曝气除CODGr和对NH3-N进行硝化,SBR池主要进一步除CODGr、硝化和反硝化,水质达标后排至缓冲池,由缓冲池经泵送过滤器过滤后外排。2.2、工艺特点采用A/O/SBR组合,A池主要进行前置反硝化,O池连续曝气去除CODGr和对NH3-N进行硝化,SBR池进一步硝化和反硝化。设计A池前置反硝化,利用来污水中CODGr同步反硝化,可减少耗O2量,提高碱度,碱耗下降20%,同时节省后置反硝化时间;SBR工艺为序列式运行,进水、曝气、沉淀、滗水多工序一池完成,省却二沉池,投资省,抗负荷冲击强,对进水有“稀释”能力,有较好的操作稳定及操作弹性。该工艺是通过程序化控制连续进水,间断排水方式实现对废水的生化处理。其中O池为连续曝气;SBR池可分为限制曝气、非限制曝气和半限制曝气3种。限制曝气是污水进入曝气池只作混和而不作曝气;非限制曝气是边进水边曝气;半限制曝气是污水进入的中期开始曝气,在反应阶段,可以始终曝气,为了生物脱氮,也可以曝气后搅拌,或者曝气、搅拌交替进行;其剩余污泥可以在闲置阶段排放,也可在进水阶段或反应阶段后期排放。有较高的灵活性,保证了出水水质。2.3工艺流程及主要设备(1)化肥厂含较高浓度NH3-N及CODGr的终端污水通过地沟进入污水收集池,经污水泵打至均质池,再自均质池溢流至A池,与O池回流液混合后进行前置反硝化NO2-、NO3-等离子,同时分解水中的大分子有机物及CODGr。前置反硝液化进入O池曝气硝化,O池中设有微孔曝气器为O池好氧菌供氧。

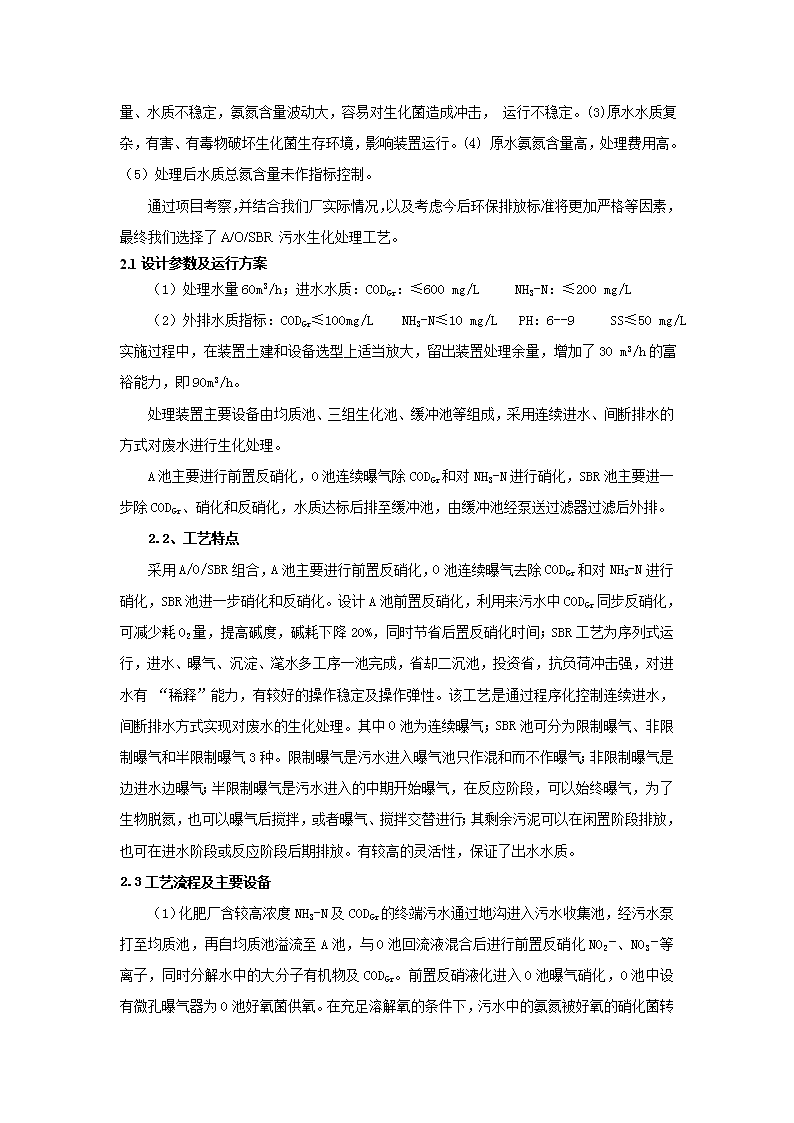

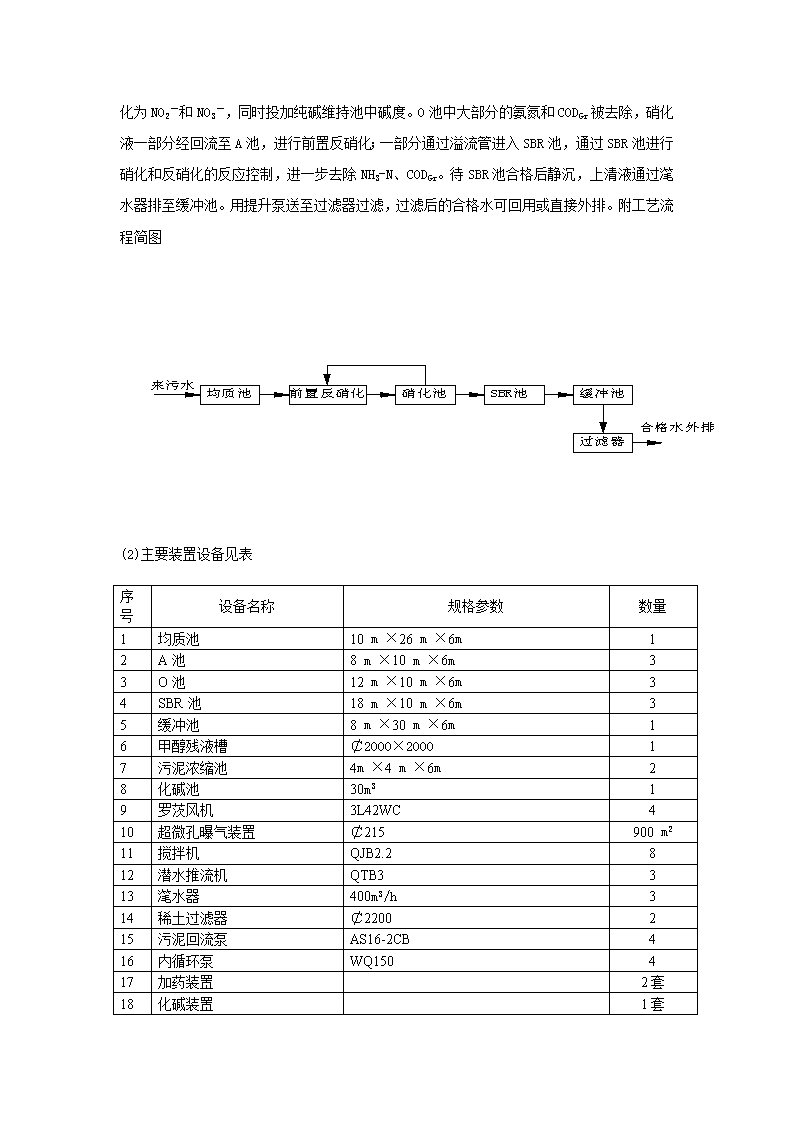

在充足溶解氧的条件下,污水中的氨氮被好氧的硝化菌转化为NO2-和NO3-,同时投加纯碱维持池中碱度。O池中大部分的氨氮和CODGr被去除,硝化液一部分经回流至A池,进行前置反硝化;一部分通过溢流管进入SBR池,通过SBR池进行硝化和反硝化的反应控制,进一步去除NH3-N、CODGr。待SBR池合格后静沉,上清液通过滗水器排至缓冲池。用提升泵送至过滤器过滤,过滤后的合格水可回用或直接外排。附工艺流程简图(2)主要装置设备见表序号设备名称规格参数数量1均质池10m×26m×6m12A池8m×10m×6m33O池12m×10m×6m34SBR池18m×10m×6m35缓冲池8m×30m×6m16甲醇残液槽¢2000×200017污泥浓缩池4m×4m×6m28化碱池30m319罗茨风机3L42WC410超微孔曝气装置¢215900m211搅拌机QJB2.2812潜水推流机QTB3313滗水器400m3/h314稀土过滤器¢2200215污泥回流泵AS16-2CB416内循环泵WQ150417加药装置2套18化碱装置1套

3、系统调试情况污水终端处理装置2008年4月底安装结束,达到调试条件,5月27日第一车处理活性污泥投入系统开始调试。由于当时系统贮存了较多的含氨废水,并且含氨氮高,超过1000mg/L,必须对高浓度氨水进行掺兑稀释,调试进度相对较慢。系统3组共投10车约100t活性污泥,SBR池污泥沉降比在20%左右。6月19日污水处理系统即可连续进水,出水水质控制在设计排放指标之内,COD在50mg/L以下,氨氮在10mg/L以下,甚至检测不出来。生化装置分A、B、C三组,每组每天两个反应周期,即每组每天排水两次。三组生化池同时运行,运行周期间隔4小时,排水交错进行,时间间隔6小时,每天可以处理污水2160吨。2008年7月27日至7月29日系统进行了72小时测试,处理污水流量及水质等到各项运行指标均达到设计值。4、正常运行模式及运行参数4.1正常运行模式1)新周期开始,向A池进污水,开O池和SBR池甲醇阀门,开SBR池推流机和污泥回流泵。常开项目:A池甲醇残液阀门,A池搅拌机,O池回流泵,O池曝气2)停SBR池回流泵,开SBR池曝气。历时2h。取A池,O池,SBR池水样分析氨氮,JD,NO2-和NO3-,约1h。3)分析完毕后,停SBR池曝气1h,然后开SBR池曝气2h,再停SBR池曝气1h,然后在开SBR池曝气30min后,停止向A池进污水,停止向O池和SBR池加甲醇残液。30min后取SBR池水样分析氨氮、JD、COD、SV。4)若SBR池水质合格(氨氮小于5),即可静沉30min后,开启滗水器阀门排水,排水至SBR池液位距池顶3米。5)排水大约1h,新的周期开始,操作步骤同上一个周期4.2运行参数:1)SBR池滗水时:NH3-N<10mg/L,COD<60mg/L。缓冲池:NH3-N<10mg/L,COD<60mg/L,pH值6~82)均质池出水:NH3-N<200mg/L,COD<600mg/L,SS<50mg/L,pH:7~8,水温15℃-40℃;均质池进水水温超40℃或NH3-N>200mg/L,COD>600mg/L,停止进水。

3)A池:NH3-N<100mg/L,COD<200mg/L,pH值6~84)O池:NH3-N<40mg/L,COD<100mg/L,DO:2~6mg/L,JD:2~8mgN/L,pH值6~85)SBR池:NH3-N<10mg/L,COD<60mg/L,DO:2~6mg/L,JD>2mgN/L,pH值6~85、投资及运行情况污水终端处理总投资615万元,其中土建费用450万元,设备及技术投资165万元。土建于2007年12月施工,2008年3月底交付。4月份设备安装、工艺配管完成。5月28投活性污泥进行B、C两组调试,由于受电器、仪表施工以及化肥装置停车废水NH3-N浓度高、水温高等影响,调试进入7月上旬具备连续进水、排水条件,目前装置运行稳定,处理水量最高达到103m3/h,正常在75m3/h左右,进水COD:400--600mg/LNH3-N:150-220mg/L,外排水质:COD<60mg/L,NH3-N基本检测不到。由于我们厂联产甲醇,目前甲醇残液和稀醇均可引入该套污水生化处理系统,不需外加有机碳源,仅适当投加少量纯碱维持碱度。在污水NH3-N不超过200mg/L的情况下,运行费用主要体现在电费上,运行电耗费用为0.60-0.65元/m3,纯碱消耗费用在0.10/m3元左右,合计约0.70-0.75元/m3之间。6、存在的问题1)生化处理装置系统内部在线分析,特别是氨氮、CODGr在线分析仪器未上,靠人员手工分析,分析工作量大、结果滞后。2)影响运行周期的因素较多,进水量、进水水质及进水温度均影响到生化池的运行周期。运行期间水量不均曾出现影响周期,少则不足20m3/h,多至90m3/h以上,特别在下雨期间,大量雨水进入污水处理集水池,同时还配有造气污水等高浓度的氨氮和COD污水,给生化处理运行造成较大的压力。偶有出现污水水温高的现象,达42℃以上,污泥活性下降,也影响生化运行。3)浮球式滗水器在开阀后有少量的带泥,由于浮球式滗水器浮球损坏未能检修,SBR池易跑泥,导致缓冲池内泥多,SS偏高,过滤器反冲频繁。今后有待考虑缓冲池内增设污泥回流泵。4)由于公司考虑今后将其他各厂废水通过再上生化处理装置处理,目前污泥压滤处理系统暂未上,装置后续设备有待完善。目前污水处理系统未上回用装置,污水处理合格后外排,从长远考虑进一步除盐回用,更有利于节约资源。7、结语A/O/SBR短程反硝化污水处理装置处理水量大,操作弹性高,节省碱耗,运行费用低,

且操作稳定,出水水质好,与A/O或A/SBR工艺相比工况更稳定,提高了操作弹性,适合处理较高浓度NH3-N、COD或水质波动幅度较大的污水,并且可达到降低外排水总氮的要求。目前系统装置运行状况良好,由于装置投运时间较短,装置超负荷能力、长期稳定运行有待进一步摸索。'