- 165.02 KB

- 2022-04-22 11:39:23 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'施工方案一、工程概况1.1概述唐山东海特钢厂区综合管网热力管道施工介质管道主要有:氧气管道、氮气管道、氩气管道、低压蒸汽管道、低压压缩空气管道。包括自制氧站、启动锅炉房出口经高炉、炼钢、烧结、球团区域,至高炉、启动锅炉房、烧结、球团、CCPP间的氧、氮气、氩气、低压蒸汽和低压压缩空气管道等设施。1.2工程特点1.2.1本工程管道种类繁多,比较分散,涉及面广,如“穿、跨”生产厂房管道,在直径较大的煤气管道上方施工,危险性非常高,施工难度非常大,施工关口较多,需各方协调一致的配合较多。1.2.2由于施工的管属易燃、易爆管道(如氧气),因而在施工中必须应严格按规范执行。1.2.3管道接口较多,又多为易燃、易爆介质管道,因而大大的增加施工节点的难度。1.2.4高空作业多,又属冬期施工,因而必须加大安全防护措施。1.2.5部分介质管道施工工艺复杂,如氧、氮、氩气管道需酸洗、中和、钝化、脱脂。1.2.6工序穿叉,立体交叉作业多,管道全部在高空桁架铺设,施工中必须协调好,以防止大的煤气管道就位后,管道无法施工,因而存在相互间协调问题,双方都存在施工降效问题(如等待大型吊车入厂或大型吊车等待-15-

桁架到位后再进行吊装施工)。1.2.7施工工期短、施工量大、施工场地分散,因而必须加大施工人员、施工机具、吊装设备、用电设施的大量进厂,导致施工单位大量的增加了人、材、机的施工成本。一、施工依据的图纸及标准1、唐山东海特钢厂区综合管网热力管道施工图《261M000R1》技术要求;2、工业金属管道工程施工及验收规范《GB50235-97》;3、《现场设备工业管道焊接工程施工及验收规范》《GB50236-97》;二、施工布置1、施工场地机具布置1.1在A-B段北侧预留制氧厂及稀有气体厂处设置长20米宽15米酸洗槽及材料存放场地,设两个酸洗酸槽,两个中和槽,两个个钝化槽,一个脱脂场地,用16t汽车吊配合酸洗工艺的四道工序,此场地四周用彩条布遮挡,并设置4台焊机,一个电盘箱用于管支架、管道及配套管件的制作。1.2在东西主路甲方仓库北侧设一个电源盘箱,带1台氩弧焊机、2台电焊机及电动工具,并设置1台16t汽车吊,1台25t汽车吊,这部分机具主要用于管道及管道支架施工。1.3在1#高炉北侧设置一个电源盘箱,带2台电焊机1台氩焊机及电动工具,并设置一台25t吊车,这部分机具主要用于氧、氮、氩气、压缩空气、蒸汽管道及管道支架安装。1.4在一次混合机室北侧设置一个电源盘箱带2台电焊机一台氩弧焊机及电动工具,并设置一台16t汽车吊,这部分机具主要用于压缩空气管道及-15-

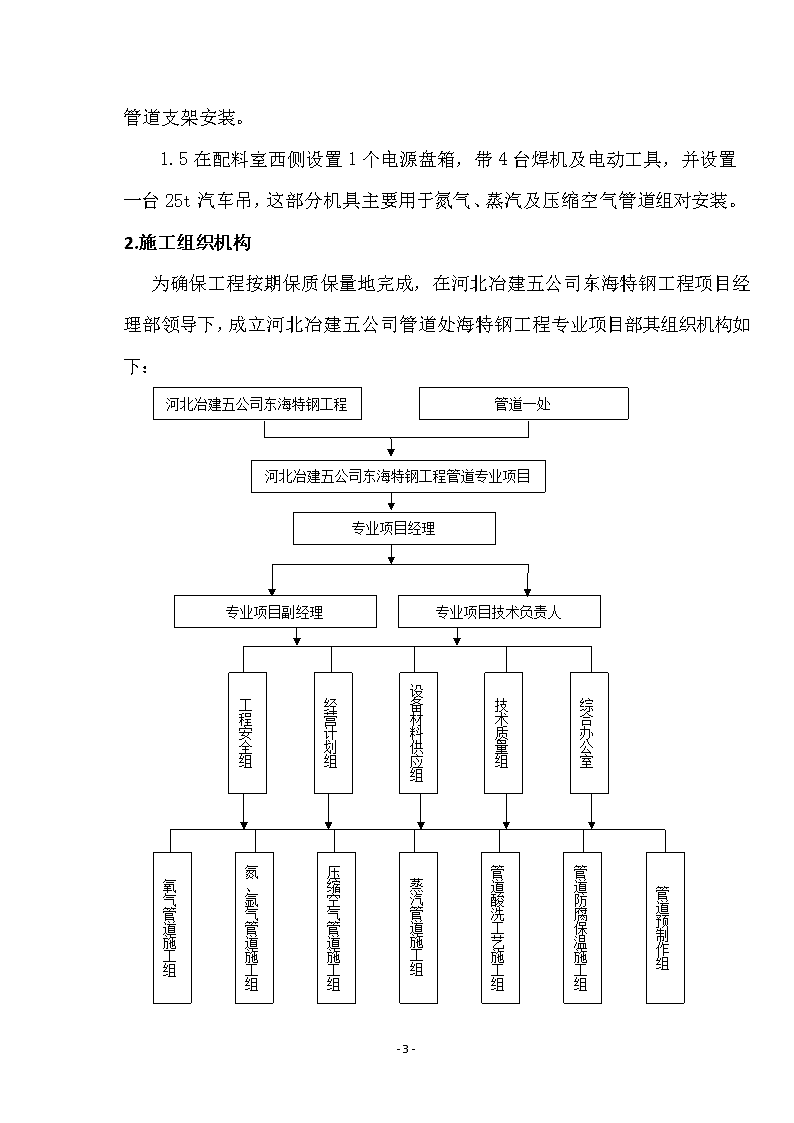

管道支架安装。1.5在配料室西侧设置1个电源盘箱,带4台焊机及电动工具,并设置一台25t汽车吊,这部分机具主要用于氮气、蒸汽及压缩空气管道组对安装。2.施工组织机构为确保工程按期保质保量地完成,在河北冶建五公司东海特钢工程项目经理部领导下,成立河北冶建五公司管道处海特钢工程专业项目部其组织机构如下:河北冶建五公司东海特钢工程部项目经理部部部管道一处河北冶建五公司东海特钢工程管道专业项目部专业项目经理专业项目技术负责人专业项目副经理工程安全组经营计划组设备材料供应组技术质量组综合办公室氧气管道施工组氮、氩气管道施工组压缩空气管道施工组蒸汽管道施工组管道酸洗工艺施工组管道防腐保温施工组管道预制作组-15-

3.施工人员序号工种类别数量(人)备注1管理人员102电焊工183管工104氩弧焊工65起重工166气焊工87综合工188配管工249酸洗工410铆工2011司机24.主要施工机具、材料一缆表序号名称规格单位数量备注1汽车吊50t台班14管道吊装2汽车吊25t台班60管道吊装3汽车吊16t台班643台4汽车吊12t台班503台酸洗用5拖车10t台班401台6客货车5t辆1配合管道安装,从开工~竣工-15-

7交流焊机BX-500台18配合管道安装,从开工~竣工8氩弧焊机台6配合管道安装,从开工~竣工9电源盘箱标准型套7配合管道安装,从开工~竣工10三相五线电缆Φ50mm2米460配合管道安装,从开工~竣工11三相五线电缆Φ25mm2米280配合管道安装,从开工~竣工12电焊线Φ50mm2米1600配合管道安装,从开工~竣工13氩弧焊线米400配合管道安装,从开工~竣工14气焊带米400配合管道安装,从开工~竣工15气焊工具套8配合管道安装,从开工~竣工16千斤顶30t台5配合管道安装,从开工~竣工17千斤顶16t台8配合管道安装,从开工~竣工18倒链5th=6m台4配合管道安装,从开工~竣工19倒链3th=6m台8配合管道安装,从开工~竣工20倒链2th=9m台8配合管道安装,从开工~竣工21磨光机Φ100台8配合管道安装,从开工~竣工22磨光机Φ125台8配合管道安装,从开工~竣工23磨头机台2配合管道安装,从开工~竣工24钢丝绳Φ22米60配合管道安装,从开工~竣工25钢丝绳Φ16.5米120配合管道安装,从开工~竣工26钢板δ=20mmm220用于制作平台搭设27钢板δ=8mmm286用于酸洗槽制作-15-

28角钢∠75×5米100用于酸洗槽制作29枕木300*300*2500根30配合管道安装,从开工~竣工30脚手架管DN40米640配合管道安装,从开工~竣工31彩条布W=2m米56配合管道安装,从开工~竣工32圆钢Φ20mm米260配合管道安装,从开工~竣工33木跳板300*300*4000块26用于搭设平台34钢管Φ48×3米460酸洗用于通蒸气5.管道酸洗、脱脂主要措施用料:项目名称数量单位盐酸Hcl30%4500Kg氨水28%800Kg亚硝酸钠1350Kg乌洛托品100Kg碳酸钠800Kg四氯化碳800Kg塑料布100Kg的确良布200Kg6、管道吹扫试压措施用料及机具项目名称规格型号数量单位空压机9m30.8Mpa1台氮气86瓶无缝管φ159×6140m无缝管φ89×440m焊接盲板δ=20φ4002片法兰盲板DN150PN4.04套法兰盲板DN100PN4.04套-15-

法兰盲板DN250PN1.64套一、主要施工方法及技术要求4.1施工步骤:施工准备→材料进场验收、报验→管件制作→管道处理(酸洗钝化脱脂)→→管道支座、支架制作→管道支架、座除锈刷油→管道组对、焊接→除锈刷油→管道安装→管道试压→吹洗→接点→管道支、座架安装调整。4.2主要施工方法及技术要求:4.2.1施工前的准备工作⑴认真熟悉图纸,做好图纸的自审和会审工作。⑵根据工期安排,做好施工人员、施工机具调配工作,组织人员、施工机具进入施工现场。⑶施工现场已经做好“三通”“一平”工作,酸洗、制作场地已布置完毕。⑷编制施工方案已完善并经有关部门批准。⑸编制的安全技术措施经有关单位批准,技术交底、安全交底工作已完成。4.2.2材料进场验收、报验⑴管材及附件都具有产品合格证及质量证明书,其材质、规格、技术参数应符合设计图纸及变更要求,数量应满足施工需要。⑵管材及附件外观质量应无缺陷,如重皮、裂纹、砂眼、椭圆厚度超过规范要求均不得使用,管子表面无严重划痕、凹坑等缺陷。-15-

⑶阀类等铸件表面不得有粘砂、裂纹、砂眼等缺陷,法兰盲板及连接螺栓等其它附件均符合设计标准,外表面应光洁、无气孔、裂纹、毛刺、凹痕缺陷。⑷管道使用的焊接弯头、三通内壁应光滑,不能有焊瘤、焊渣留在管内。⑸非金属垫片除规格、材质符合设计要求外,表面不得有折皱、裂纹等缺陷。⑹材料进场验收后,应及时以书面形式向监理部门做好报验工作,已备查询。⑺进场的材料应按其设计要求,按其规格、材质、用途分类摆放整齐。4.2.3管件及其支架制作⑴管件制作管子切割宜采用机械方法切割,当采用氧-乙炔火焰切割时,必须保证尺寸正确和表面平整;切口表面应平整、无裂纹、重皮、毛刺、凹凸、缩口、熔渣等,其切口端面倾斜偏差不应大于管子外径的1﹪;弯管宜采用壁厚为正公差的管子制作,其弯曲半径大小为管外径的3.5倍;当采用热煨时弯管管外径前后差应小于8﹪;弯管后管端中心尺寸不超过长度3‰;三通弯头焊制时,其纵横焊缝应错开,避免十字焊缝交叉。⑵管支座、支架制作-15-

施工前应严格检查材料外形、几何尺寸,对不符合要求的材料应进行矫正;对不符合要求规范或无法矫正的型材应禁止使用;下料组对时应按照设计图纸,其偏差不得大于5mm。板材对接时,其纵横焊缝应错开,不得有十字交叉焊缝。型材对接时应尽量采用斜接法,直缝接口必须按照规定要求加倍板,其尺寸偏差支架(立柱)旁弯应小于1‰,最大不得大于15mm,高度不得超过±5mm,顶板、底板垂直度应为1‰,管托座应与管接触良好,焊接按设计执行,没有要求时其焊缝高度不得小于最薄焊件的厚度。4.2.4管道处理对于净压缩空气、氧气、氮气,管道内壁清洁度有严格要求,根据设计要求对此类管道要进行处理。其方法为酸洗→中和→钝化,氧气管道要求脱脂。需在酸洗场地制作三个900×900×12500mm的槽子(见附图所示)用于管道酸洗,另外制作三个3000×3000×900mm的方形槽子用于弯头酸洗,分别按酸洗槽、中和槽、钝化槽排列,其液体已经按照比例配置好。⑴管道酸洗首先将自来水放入酸洗槽中约350mm高,加入30﹪的浓盐酸溶液,使其槽中酸液为700mm。其盐酸浓度为15﹪,加入1~1.5﹪的乌洛托品缓腐剂,均搅拌。其次将待酸洗的管道分批用16t汽车吊放入酸洗槽中浸泡4小时(由于冬季施工寒冷,必须用蒸汽加温至25℃适宜),四周设置围挡,当管道表面露出金属光泽取出控净酸后,放入中和槽中,进行中和约10分钟。⑵管道钝化-15-

将中和后的酸洗管材吊出,放置钝化液槽中浸泡1~2小时,此时管道表层形成钝化膜,取出放置管架上,风干后管两端封堵(用塑料布扎头)。管道外表面按照规定涂底漆。管道中和钝化时应时常注意PH调值。⑶管道脱脂根据设计要求氧气管道必须脱脂,脱脂采用四氯化碳进行;其方法首先将酸洗后的管道放置在管架上,一头用木塞塞死,从另一头将四氯化碳灌入,当灌满后用木塞塞死,放平,停留10~15分钟,在此期间可把管子翻动5-8次即可。其次将管子一头封堵打开,将四氯化碳倒出排入容器作为下一根管子使用,检查管壁油脂存留情况,可采用紫光灯照射,确定无油脂反光为合格,或采用白色滤纸擦拭管内壁表面,确认无油渍为合格。其它管件可在盛有四氧化碳密封容器内采用浸泡方式进行脱脂。4.2.5管道组对、焊接⑴管子组对为确保管道施工质量,管道组对焊接工作尽量在地面完成。首先按照设计图纸、管托位置、吊装能力、高空对口位置等因素编排管道分段组对排版图,其次按其排版图进行下料、组对、焊接工作。管道组对时,应注意:①直管段上两对接焊口中心面距,当公称直径大于等于150mm时,不应小于150mm。当公称直径小于150mm时,不应小于管子的外径。②焊缝距离弯管(不包括压制、热推或中频弯管)起弯点,不得小于100mm,且不得小于管子外径。③环焊缝距支、吊架净距不应小于50mm。-15-

④不宜在管道焊缝及其边缘上开孔。⑤有加固环的管道,加固环距管子的环焊缝不应小于50mm。⑥管子坡口式采用V型坡口,其对口间隙为0~2mm,坡口角度为70±5°钝边为0~2mm。⑦管道对接坡口可采用氧-乙炔切割,切割口采用磨光机打磨、清除氧化皮、熔渣。⑧管道组对时应对坡口及其内表面进行清理、除去毛刺、油污等污物。⑨除设计规定有预拉、压缩焊口外,不得强行组对。⑩管道组对时应做到内壁齐平,其错边量不宜超过管壁厚10﹪。⑵管子焊接管道组对完毕后,经确认进行焊接作业。根据图纸设计要求,氧气、氮气、净压缩空气管道采用氩电联焊,为加快施工速度对于直径小于DN80采用全氩焊接,其他采用手工焊接方式。10#、20#材质钢采用氩弧焊丝为H08Mn2Si,焊丝直径Φ3.2mm,焊条采用E4303;0Cr18Ni9T材质钢采用氩弧焊丝为H0Cr18Ni9,焊条采用A132不锈钢焊条,对于壁厚大于6mm时,焊接时应采用分层焊接,每层焊接前应采用磨光机清除焊渣,然后进行施焊,施焊时不得由母材引弧,以免烧损母材。焊接完毕后应对焊缝按照规定进行外观、内部质量检查。⑶焊缝的检查焊接完毕后,清除焊缝表面焊渣、飞溅等物,检查其外观质量-15-

要求:焊缝应饱满、均匀,应无夹渣、气孔、裂纹等缺陷,咬肉深度不得大于0.5mm。咬肉深度不得大于0.5mm,焊肉余高不得大于2mm,对于高炉煤气管道施工采用焊缝致密性检查,即在焊缝外表面涂白石灰粉水,晾干后,在其管道内壁焊缝涂煤油待15分钟后,其表面无油渍即为合格。氧气、氮气采用无损射线探伤,其探伤比例为焊缝5﹪,其质量为Ⅱ级。当检查发现焊缝缺陷超出设计文件和规范时,必须进行返修。焊缝返修后应按照原规定方法进行检验。4.2.6除锈刷油根据图纸设计要求,高炉煤气管道采用喷砂除锈方式,其喷砂后表面质量为Sa2.5级,管道内壁采用环氧煤沥青涂料防腐,漆膜厚度160μm,管道外壁采用醇酸漆防腐。氧气、氮气、净压缩空气管道采用酸洗除锈,其余管道采用机械除锈方法,合格后按照规定进行涂漆防腐。4.2.7管道安装管道安装前应对管道安装场地、作业环境重新检查,对不符合要求,应与有关单位联系进行处理(如均地平整、道路贯通、障碍物清除等工作),然后按照施工顺序做好构件进场工作,其次对已安好的管道支架进行验收复检,不符合要求应向有关单位联系进行处理。第三先进行管道支座安装,调整完毕后进行管道安装。⑴氧气、氮气、氩气管道按排版图拉至施工现场,通廊路边摆放,用16t吊车吊上管道支座用25t吊车吊装氮气、氧气、氩气管道。同时做好管口清洁工作。⑶压缩空气和蒸汽管道安装采用16t汽车吊吊装管道支架,采用25-15-

t汽车吊吊装管道。4.2.8 管道试压、吹扫:根据设计要求,管道施工完毕后进行强度、气密性试验及管道吹扫工作。管道名称试压介质设计压力(MPa)强度试验压力(MPa)气密性试验压力(MPa)备注氧气氮气1.72.551.7中压氮气氮气1.72.551.7低压氮气氮气1.01.51.0氩气氮气3.04.53.0压缩空气空气0.81.20.8低压蒸汽水1.31.541.3(1)管道试验前准备工作:管道试验前应根据设计图纸及变更进行检查、要求:已按要求施工完毕,经验收规范符合规范要求。各连接法兰接口按按设计要求紧固完毕;阀门安装方向正确按要求启闭到位;管道膨胀节等按要求加固束缚完毕,管道支架加固完毕;试压所用工具、材料组织到位,是试压所需压力表(设计压力)已设置完毕。(2)管道试压:管道充气时,应逐步缓收增加压力,当压力升至试验压力的50%时,如未发现异状或泄露继续试验压力的10%逐级升压,每级稳压3mm直至升至试验压力,稳压10mm,检查以目测管道无变形和发泡剂不泄露为合格。降至气密性试验压力持压。观察压力表(压力计)变化情况要求其泄露率应符合有关规定。(3)管道吹扫、压缩空气充压: 压缩空气管道可采用新建空机站作为吹扫气源,氧气、氮气、氩气均可用净缩空气作为吹扫气源(或采用氧气站作为吹扫气源)。其吹扫顺序先主管再支管;吹扫介质流速20m/s,采用连续吹扫。对于压缩空气,吹扫时管口处无发现尘雾即为合格。蒸汽管道吹扫采用蒸汽,流速30m/s,蒸汽来源由甲方提供。一、质量保证措施:-15-

(1)施工过程中严格执行国颁、部颁施工规范和评定标准,施工现场配备专职安全员,进行检查,进行自检、专检的质量监督。(2)开工前认真组织技术交底和工序控制,严格按照图纸要求、施工规范、施工方案等文件进行施工。(3)做好隐蔽工程的各项记录,及时进行技术质量资料的整理归档,以利于生产维护档案管理。(4)施工中所有计量器具经计量部门检验合格后方可使用。(5)落实工程质量管理责任制,实行奖罚制度。(6)加强科学管理,精心施工,保证质量,全心全意为用户提供满意的建筑产品和服务。(7)各个专业施工要互相配合,做好工序交接和成品保护工作,给过程质量创造条件。一、安全技术措施:(1)定期对所有施工人员召开安全会议,使职工树立“安全第一,预防为主“的思想。(2)设立专职安全员,对施工现场跟踪检查。(3)施工人员进入进入现场必须戴好劳动保护用品。(4)现场施工管理人员必须带头遵守安全制度及规定,督促施工人员遵守安全操作规程,对违章者有权制止其工作。(5)超过2m以上的作业必须系安全带,作业人员应将材料、机具、放置妥当,以免掉下伤人,严禁随意往下扔物件。(6)临时搭设的脚手架必须牢固稳定,经检查无误后方可利用。(7)施工现场临时用电设施的拆装,不得私自进行,均应电工负责。-15-

(8)临时用电机具必须有漏电保护器。(9)管道酸洗时,操作人员必须带好防酸手套、眼镜、防酸雨鞋、口罩。(10)往酸洗槽倒酸液时,必须往槽内倒水时才能到酸洗液。(11)排放酸液时,必须用碱中和方能排放。(12)酸洗槽旁边设置警示牌或在槽子上画上标志,以误伤人员。(13)氨水要放到防火的地方。(14)酸洗的操作人员要站在上风头,尽量避开漂移的酸雾。(15)管道安装过程中,停止安装的管道一定要及时封闭管口。(16)氧气管道的酸洗、脱脂过程严格执行有关技术文件。(17)施工过程中要严格执行甲方及五公司有关规定和国家的安全技术操作规程。-15-'

您可能关注的文档

- 天钢燃气管道施工方案

- 庭院给排水管道施工方案

- 主蒸汽管道施工方案设计设计

- 污水的管道施工方案设计08166

- 玻璃内衬防腐管道施工方案(初版修订)2012.12.24

- 硫酸工程管道施工方案

- 系统配套管道施工方案

- 福建某核电项目产废水油水分离池给排水管道施工方案.doc.doc

- 能源站房室外供热直埋管道施工方案

- 标红全厂管廊工艺管道施工方案模板标红

- 穿越河流管道施工方案设计

- 石灰石工艺管道施工方案

- 石灰石工艺管道施工方案

- 架空供热管道施工方案设计_secret

- 市政工程雨污水排水管道施工方案设计

- 2万标立方米每小时制氢装置工艺&40;压力&41;管道施工方案

- 某市市政污水管道施工方案

- 焦化排水管道施工方案