- 116.00 KB

- 2022-12-07 09:26:19 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

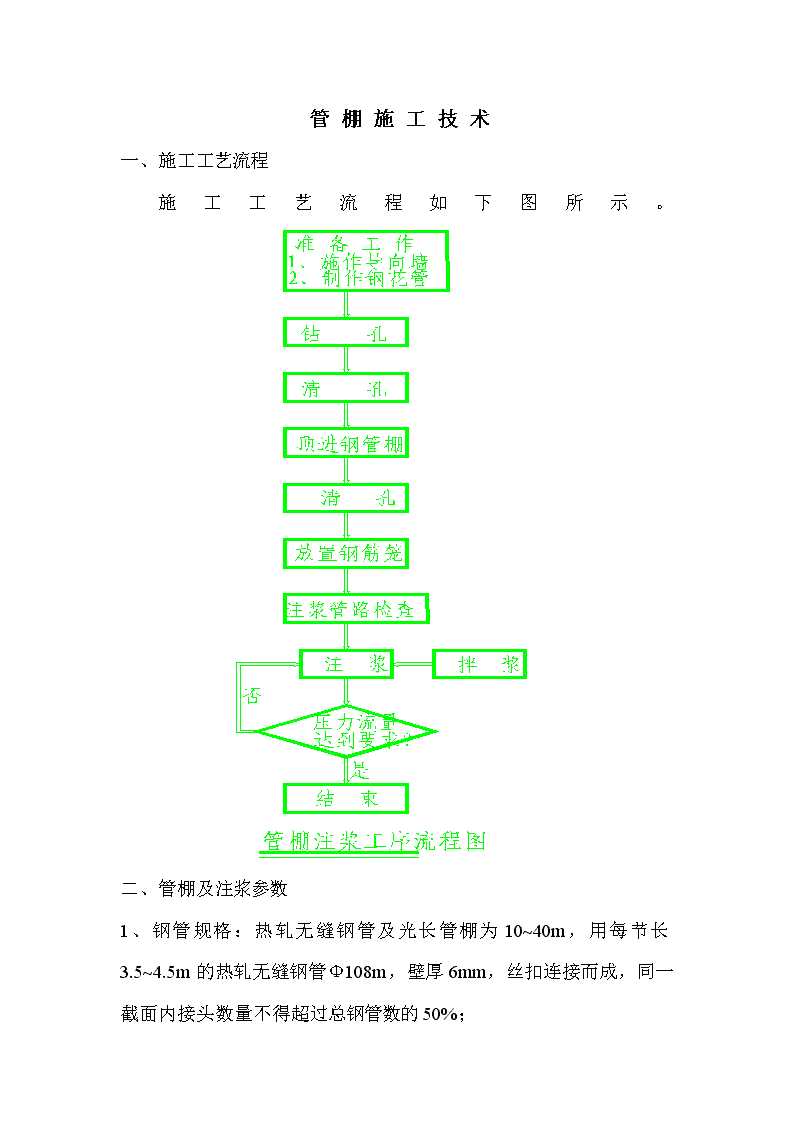

管棚施工技术一、施工工艺流程施工工艺流程如下图所示。二、管棚及注浆参数1、钢管规格:热轧无缝钢管及光长管棚为10~40m,用每节长3.5~4.5m的热轧无缝钢管Φ108m,壁厚6mm,丝扣连接而成,同一截面内接头数量不得超过总钢管数的50%;\n2、钢管上钻注浆孔,孔径10mm,孔间距15cm,呈梅花型布置,尾部留不钻孔的止浆段110cm;3、导管中增设钢筋笼,以提高导管的抗弯能力,钢筋笼由四根Φ22主筋和固定环组成;4、管距:环向间距3根/环;5、管心与衬砌设计外廓线间距为50cm;6、倾角:钢管轴线与衬砌外缘线夹角5°;7、钢管施工误差:径向不大于20cm,相邻钢管之间环向不大于10cm;8、水泥浆液水灰比1:1(重量比);9、注浆压力:0.5~2.0MPa。三、工艺说明管棚施工主要工序有开挖支护明洞边坡、仰坡;施工导向墙;安装钻机;钻孔,清孔,验孔;安装管棚钢管;注浆。工序技术要求高,工艺复杂,现分别叙述如下。1、明洞边坡仰坡开挖支护(1)、明挖段两侧施工支挡围堰起挡水和支挡淤泥流向隧道的作用,支挡围堰至少高出原地面高程1m以上,施作围堰时必须将上覆泥土层清除清到泥岩。(2)、在支挡围堰外按设计施作截水沟将水流引开。(3)、明挖段开挖应在洞顶截水沟施工完成后进行,应尽量避开雨季施工。\n(4)、边坡防护应与明洞开挖同步进行,及时施工明洞边坡锚杆、挂设钢筋网片、喷射混凝土及时封闭坡面。(5)、对边坡渗水要及时排、引到坡面外,加强对坡面的防护。2、施作导向墙(1)、在明挖和暗挖交界处施作导向墙,导向墙径向厚度1m,导向墙内预埋直径140mm,厚度5mm的钢管作导向管。钢管轴线与隧道轴线夹角为5°,钢管中心线距开挖轮廓线50cm。(2)、导向管固定在三榀工字钢架上,钢架与管棚孔口管焊成整体,其方向用测量严格控制,固定好后再浇筑混凝土。(3)、管棚导向管,它安设的平面位置、倾角、外插角的准确度直接影响管棚的质量。用全站仪以坐标在工字钢架上定出其平面位置,用水准尺配合坡度板设定孔口管的倾角,用前后差距法设定孔口管的外插角。孔口管应牢固焊接在工字钢上,防止浇筑混凝土时产生位移。3、搭钻孔平台安装钻机(1)、钻机平台可用枕木或钢管脚手架搭设,搭设平台应一次性搭好,钻孔由两台钻机由高孔位相低孔位对称进行,可缩短移动钻机与搭设平台时间,便于钻孔定位。(2)、平台支撑要着实地,连接要牢固、稳定。防止在施钻时钻机产生不均匀下沉、摆动、位移等影响钻孔质量。(3)、钻孔定位:钻机要求与已设定的导向管方向平行,必须精确核定钻机位置。用全站仪、挂线、钻杆导向相结合的方法,反复调整,确保钻机钻杆轴线与孔口轴线想吻合。\n4、钻孔(1)、套拱中预埋的Φ140mm孔口管作为导向管进行钻孔。坡面必须按要求先喷一层素混凝土作为止浆墙,以确保坡面在进行压力注浆时不出现漏浆、坍塌,保障坡面围岩稳定。钻孔角度按照5°角钻进。(2)、钻孔前先检查钻机机械状况是否正常,钻孔时根据情况确定是否加泥浆或水泥浆钻进,当钻至砂层易塌孔时,应加泥浆护壁方向继续钻进,如不能成孔时,可加套筒或将钻头直接焊接在钢管在钢管前端钻。(3)、钻机就位后,根据事先测量放样好的点位作钻孔位置,施钻时,顶紧掌子面,提高施钻精度,钻机开始钻孔时钻速宜低,钻深至20cm以后转入正常钻速,钻进过程中不断调整钻机钻进方向。(4)、第一节钻杆钻入岩层尾部剩20~30cm时钻进停止,用两把管钳人工卡紧钻杆,钻机低速反转,脱开钻杆。钻机沿导轨退回原位,人工装入第二节钻杆,并在钻杆前端安装好联接套,钻机低速送至第一眼钻孔尾部,方向对准后联接成一体。每次接长,按上述方法进行。(5)、换钻杆时,要注意检查钻杆是否弯曲,有无损伤,中心水孔是否畅通等,不符合要求的应更换,以确保正常作业。(6)、为防止钻杆在推力和振动力双重作用力下钻杆上下颤动,导致钻孔不直,钻孔时应把扶正器套在钻杆上,随钻杆钻进向前平移,确保动力器、扶正器、合金钻头按同心圆钻进。\n(7)、钻进过程中常用测斜仪器定其位置,并根据钻机钻进的现象及时判断成孔质量,并及时处理钻进过程中出现的事故。(8)认真作好钻进过程的原始记录,及时对孔口岩屑进行地质判断、描述。作为开挖洞身的地质预探预报,作为指导洞身开挖的依据。5、清孔验孔(1)、用地质岩芯钻杆配合钻头进行来回扫孔,清除浮渣至孔底,确保孔径、孔深符合要求,防止堵孔。(2)、用高压气从孔底向孔口清理钻渣。(3)、用全站仪、测斜仪等检测孔深、倾度、外插角。6、安装管棚钢管(1)、钢管应在专用的管床上加工好丝扣,棚管四周钻Φ10出浆孔,间距15cm交错钻眼成梅花型布置,管头焊成圆锥形,便于人孔。(2)、棚管顶进采用大孔引导和棚管机钻进相结合的工艺,即先钻大于棚管直径的引导管,然后利用钻机的冲击力和推力,将安有工作管头的管棚沿引导孔钻进,接长棚管,直至孔底。(3)、接长钢管应满足受力要求,相邻钢管的接头应前后错开。同一横断面内的接头数不大于50%,相邻管棚接头必须错开。(4)、施工中的钢管在安装前必须逐根进行编号,按编号顺序接管推进、不得混接。管棚钢管由机械顶进,钢管节段间用15cm丝扣连接,顶进时,节长采用3.5、4.5m两种管节。编号为奇数的第一节采用3.5\nm钢管,偶数的第一节钢管采用4.5m钢管,管棚顶到位后,钢管与导向管隙用速凝剂水泥或其他材料堵塞严密,以防浆液冒出,堵塞时设置浆孔和排气孔。(5)、顶管时,当第一节钢管推进孔外剩余30~40cm时,人工装上第二节钢管,钻机低速前进对准第一节钢管尾部,严格控制角度,人工持钳进行钢管联接,使两节钢管在联接套处联成一体。钻机再以冲击压力和推进压力低速顶进钢管。(6)、顶管施工完毕后对每根管进行清孔处理,防止杂物塞在管内造成后续管棚注浆工作无法开展。(7)对每根钢管清理干净之后,装入钢筋笼。7、注浆(1)、注浆前先检查管路和机械状况,确认正常后做压浆实验,确定合理的注浆参数,方可以施工。(2)、注浆过程中随时检查孔口、邻孔有无串浆现象,如发生串浆,应立即停止注浆或采用间歇式注浆封堵串浆口,也可以采用麻纱,木楔、快硬水泥砂浆或锚固剂封堵,直至不再串浆时再继续注浆。注浆过程中压力如突然升高,可能发生堵管,应停机检查。(3)、注浆材料:注浆材料根据设计要求采用1:1水泥砂浆,注浆压力不小于1.2MPa,水泥采用32.5级普通硅酸盐水泥。(4)、注浆采用后退式注浆,利用自制的注浆套管与管棚用套丝连接,注浆套管上准备有出气管与进浆管,由阀门来控制开关。然后安装20mm塑料管作为排气管,连接注浆管等各种管路,利用锚固剂封闭掌子面与管棚间的孔隙,防止漏浆。\n(5)、关闭孔口阀门,开启注浆泵进行管路压水试验,如有泄露及时检修,试验压力等于注浆终压。(6)、注浆时,采取低压力、中流量注入,注浆过程中压力逐步上升,流量逐渐减少,当压力升到注浆终压是,继续压注10min,才结束注浆。(7)、注浆结束后及时清除管内浆液,并用30号水泥砂浆充填,增强管棚的刚度和强度。(8)、注浆结束标准及效果检查:第一,单孔注浆结束标准:每段注浆都正常进行,注浆终压达到设计终压,注浆量达到设计注浆量的80%,或虽未达到设计终压,但注浆量已达到设计注浆量,即可结束孔注浆。第二,全段结束标准:设计的所有浆孔均达到结束标准,无漏注现象。第三,达不到结束标准,应补充或重新注浆直到满足要求为止。三、质量控制(1)钻孔前,精确测定孔的平面位置、倾角、外插角。并对每个孔进行编号。 (2)钻孔仰角的确定应视钻孔深度及钻杆强度而定,一般控制在1°~1.5°,钻机最大下沉量及左右偏移量为钢管长度的1%左右,并控制在20cm~30cm。 (3)严格控制钻孔平面位置,管棚不得侵入隧道开挖线内,相邻的钢管不得相撞和立交。\n (4)经常量测孔的斜度,发现误差超限及时纠正,至终孔仍超限者应封孔,原位重钻。 (5)掌握好开钻与正常钻进的压力和速度,防止断杆。 (6)在遇到松散的堆积层和破碎地质时,在钻进中可以考虑增加套管护壁,确保钻机顺利钻进和钢管顺利顶进。四、安全及环保问题(1).钻进管棚时,必须牢固立设钻机支架,防止支架倒塌; (2).钻孔人员高空作业时,必须系安全绳,佩戴安全帽等防护设备; (3).焊接钢管时,必须戴绝缘手套和防护眼罩; (4).非专业作业人员不得进入施工现场;(5).水泥浆液不得乱排乱流,污染良田、水源; (6).控制钻机噪音,不得扰人休息;(7).控制钻机油料添加量,以免震动时四处漫流,污染环境;(8).作业人员在使用风钻钻孔时,注意戴防护口罩;