- 85.00 KB

- 2022-12-07 09:25:16 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

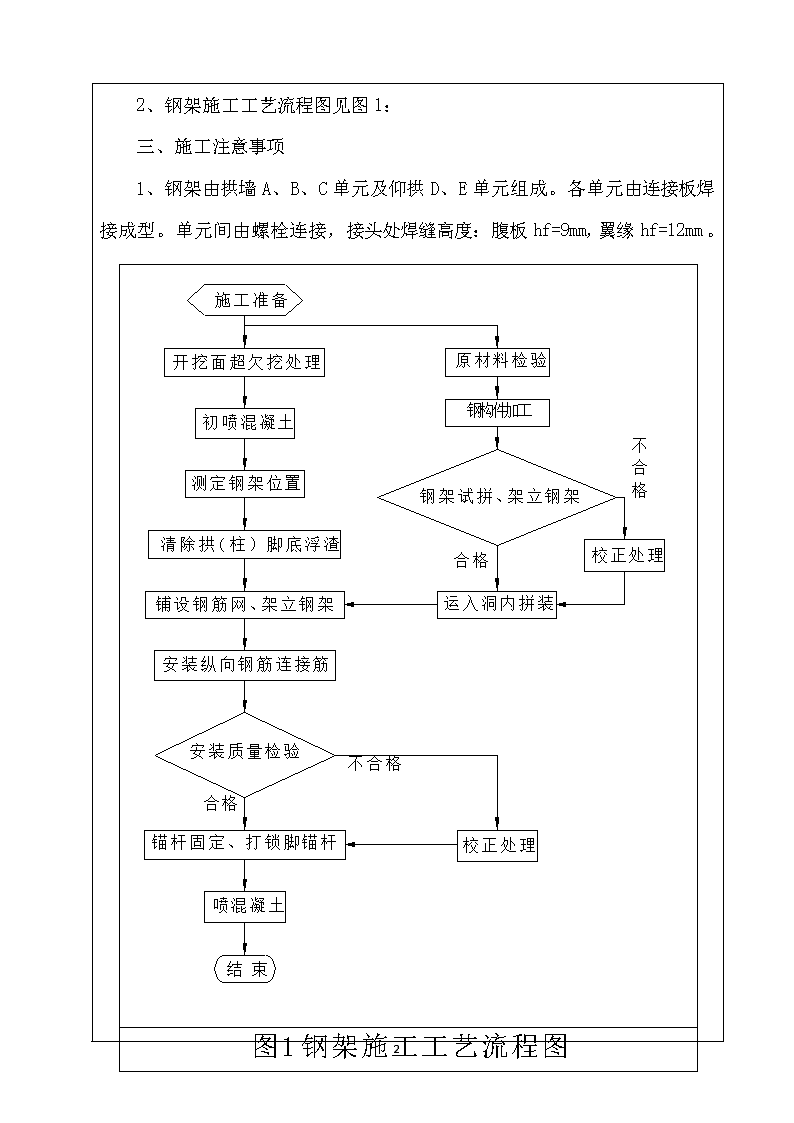

技术交底记录HCTJ-Ⅰ编号:工程名称沪昆客专杭长湖南段HCTJ-Ⅰ标交底地点施工现场交底组织单位隧道架子四队交底负责人施工单位张家屋隧道施工队接收负责人内容:钢架施工技术交底张家屋隧道出口DK843+995~DK844+060、DK844+150~DK844+290、DK844+360~DK844+428段设计为Ⅴ级围岩,衬砌类型为Ⅴb,钢架设计类型为I22a型钢,纵向间距为0.6m;DK844+060~DK844+110、DK844+290~DK844+330段设计为Ⅴ级围岩,衬砌类型为Ⅴa,钢架设计类型为I20a型钢,纵向间距为0.8m。钢架具体尺寸参考图纸:杭长(隧)参01、杭长客专施图(隧)HCHNI-06其交底如下:一、施工准备1、施工前对隧道轮廓准确放样,隧道中线用红铅油精确地画在掌子面上,并作出明显的高程标识点,精确定位炮眼位置。2、隧道开挖前,对洞身实际的围岩性质与设计图进行核对。3、加工好锚杆、拱架等成品,保证开挖完成后即可进行支护。4、做好机械设备的配套选型及调试,保证设备正常运转。二、施工程序与工艺流程1、施工程序:施工准备→开挖面欠挖处理→初喷砼→测定钢架位置→清除拱脚底浮渣→铺设钢筋网、架立钢架→安装纵向连接筋→报请现场监理验收→定位锚杆、锁脚锚杆→喷砼→结束6\n2、钢架施工工艺流程图见图1:三、施工注意事项1、钢架由拱墙A、B、C单元及仰拱D、E单元组成。各单元由连接板焊接成型。单元间由螺栓连接,接头处焊缝高度:腹板hf=9mm,翼缘hf=12mm。6\n2、钢架各半径尺寸按中心线计算,钢架尺寸已计施工误差(50mm)及预留变形量一半(60mm)。3、钢架在初喷4cm砼后架设,架设完毕后复喷砼至设计厚度。4、当钢架分节与施工工法不匹配时,施工过程中可适当调整其分节位置,并根据施工方法设置锁脚钢管,锁脚钢管采用Ф50、壁厚3.5mm钢管,长5m。5、喷射混凝土:拱墙C30,厚度28cm;仰拱C25,厚度28cm(24h强度不低于10MPa)。6、拱墙初期支护喷射混凝土掺和纤维素纤维,掺量为0.9kg/m3;拱墙初期支护设置钢筋网,钢筋采用Ф6,网格20*20cm。7、拱墙分界以拱部1400划分,拱部锚杆采用Ф22组合中空锚杆或Ф25*7普通中空锚杆,边墙采用Ф22砂浆锚杆,长4.0m。间距(环*纵)拱部1.5*1.5m;边墙1.2*1.2m。锚杆尾端均应配垫板、螺母。8、钢架应按设计位置安设,钢架之间必须用钢筋纵向连接,并要保证焊接质量。拱加安设过程中当钢架与围岩之间有较大的空隙时,沿钢架外缘每隔2m应用混凝土预制块楔紧。9、钢拱架的拱脚采用纵向托梁和锁脚锚管等措施加强支承。10、钢架应尽可能多地与锚杆露头及钢筋网焊接,以增强其联合支护的效应。11、喷射混凝土时,要将钢架与岩面之间的间隙喷射饱和达到密实。12、喷射混凝土应分层次分段喷射完成,初喷混凝土应尽早进行“早喷锚”,复喷混凝土应在量测指导下进行,即“勤量测”的基本原则,以保证喷射混凝土的复喷适时有效。6\n13、型钢钢架应采用冷弯成型,钢架加工的焊接不得有假焊,焊缝表面不得有裂纹、焊瘤等缺陷。14、钢架应在初喷混凝土后及时架设,各节钢架间以螺栓连接,连接板必须密贴。15、钢架安装前应清除底脚下虚碴及杂物,钢架底脚应置于牢固基础上。四、质量控制1、每榀钢架加工完成后应放在水泥地面上试拼,周边拼装允许误差为±3cm,平面翘曲应小于2cm。2、钢架安装不得侵入二次衬砌断面,底部不得有虚碴,相邻钢架及各节钢架间的连接应符合设计要求。钢架的混凝土保护层厚度不得小于4cm。表面覆盖层厚度不得小于3cm。3、沿钢架外缘每隔2m应用钢楔或混凝土预制块与初喷层顶紧,钢架与初喷层间的间隙应采用喷射混凝土喷填密实。4、采用型钢弯制钢架时,分节长度应根据设计尺寸及所采用的开挖方法确定,各节长度不应大于4m,腹板上钻孔的位置应符合设计要求。钢架节点焊接长度应大于4cm,且对称焊接。5、钢筋、型钢等原材料应平直、无损伤,表面不得有裂纹、油污、颗粒状或片状锈蚀。钢架安装允许偏差的检验应符合下表的规定:钢架安装允许偏差序号项目允许偏差1间距±100mm2横向±50mm3高程±50mm4垂直度±2o6\n5保护层和表面覆盖层厚度-5mm五、安全及环保要求⑴施工期间,应对支护的工作状态进行定期和不定期检查。在不良地质地段,应由专人每班检查。当发现支护变形或损坏时,应立即修整加固,当险情危急时,应将人员撤出危险区。。⑵构件支撑的立柱不得置于虚碴和活动石块上。在软弱围岩地段,立柱底面应加设垫板或垫梁。⑶钢架的安装作业时,作业人员之间应协调动作,在本排钢架未安装完毕,并与相邻的钢架和锚杆连接稳妥之前,不得擅自取消临时支撑。⑷隧道内搬运钢架应装在牢固,固定可靠,防止发生碰撞和掉落。⑸钢架提升设备应有足够能力,埋设吊点应牢固。加设钢架应采取防护措施,不得利用装载机作为钢架安装作业平台。⑹钢架节段及钢架之间应及时连接牢固,防止倾倒,钢架背后的空隙必须喷射砼充填密实,严禁背后填充片石等其他材料;钢架安装后应及时施作锁脚锚管,并与之连接牢固,钢架底脚严禁悬空或置于虚渣上。⑺钢架的垂直度必须控制,不符合要求的钢架应返工重做。⑻采用分部法开挖的隧道,下部开挖后钢架应及时接长、落底,严禁钢架底脚悬空以及两侧同时开挖接长,且应根据围岩情况控制开挖长度,底脚应增设锁脚锚管。⑼当钢架侵入限界需要更换时,应采用逐榀更换、先立新钢架后拆除废钢架的方法,严禁先拆除废钢架后立新钢架或同时更换相邻的多榀钢架。6\n编制:复核:签发:6