- 27.00 KB

- 2022-04-22 11:26:56 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'目录1、编制依据………………………………………………………32、工作内容与范围………………………………………………33、管道的安装……………………………………………………34、系统吹扫范围…………………………………………………95、施工安全措施…………………………………………………9

1编制依据1.1《电力建设施工及验收技术规范》(管道篇)DL5190.5—20121.2设计图纸,施工说明。2工作内容与范围2.1本方案适用于江苏利淮钢铁集团1*80MW煤气高效利用发电工程四大(高压给水、主蒸汽、低温再热蒸汽、高温再热蒸汽管道)的安装。2.2工作内容包括管子、管件及附件的检验;支、吊架的制作安装;管道安装;阀门及其它附件安装;系统水压试验及系统吹扫。3管道的安装管道的安装顺序为:支、吊架的制作、安装阀门检验管子、管件及附件检验管道的安装(合金钢焊口热处理)系统严密性试验管道冲洗(吹扫)3.1支、吊架制作安装:3.1.1仔细看图,并统计支、吊架的型号及数量,然后根据汽水管道支、吊架手册制作支、吊架。3.1.2支、吊架制作好后,要及时敲掉药皮,并对焊缝进行外观检查:不允许漏焊、欠焊,焊缝不允许有裂纹。3.1.3滑动支架的工作面(滑动底面)要平滑灵活垫聚四氟乙稀板,无卡涩现象。3.1.4

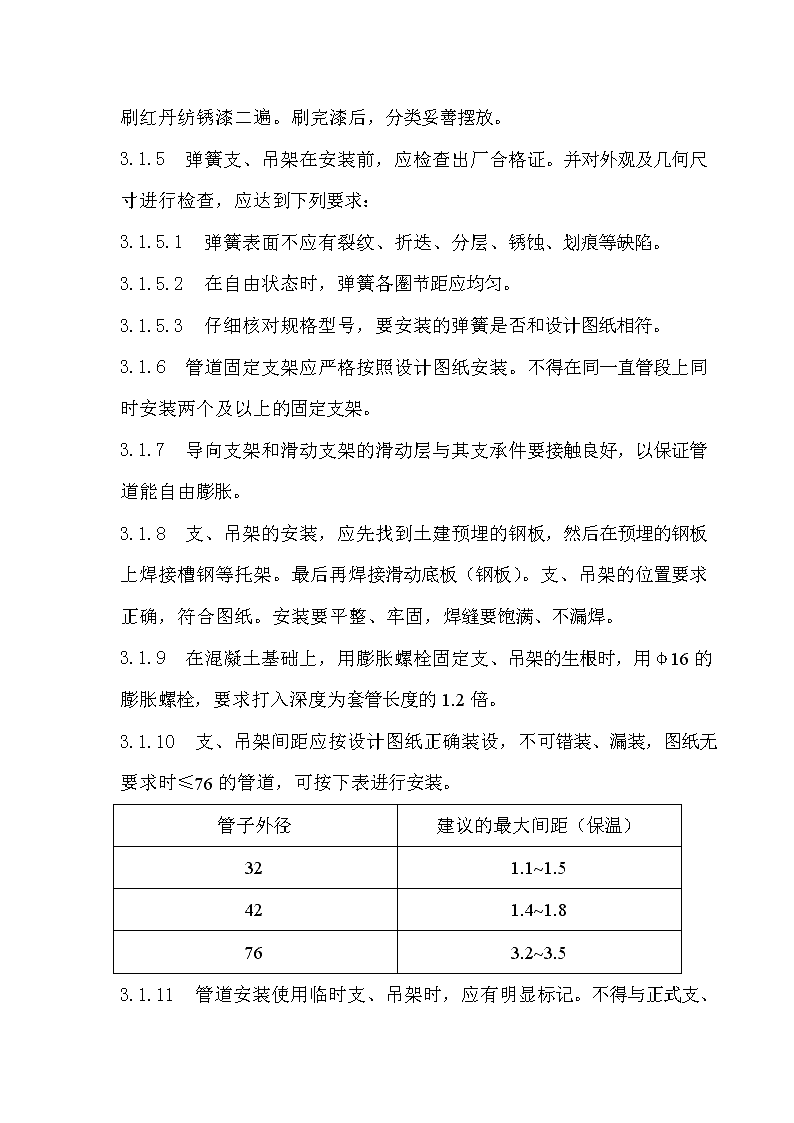

已制作合格的支吊架应作防腐处理。先除锈,并清理干净,然后刷红丹纺锈漆二遍。刷完漆后,分类妥善摆放。3.1.5弹簧支、吊架在安装前,应检查出厂合格证。并对外观及几何尺寸进行检查,应达到下列要求:3.1.5.1弹簧表面不应有裂纹、折迭、分层、锈蚀、划痕等缺陷。3.1.5.2在自由状态时,弹簧各圈节距应均匀。3.1.5.3仔细核对规格型号,要安装的弹簧是否和设计图纸相符。3.1.6管道固定支架应严格按照设计图纸安装。不得在同一直管段上同时安装两个及以上的固定支架。3.1.7导向支架和滑动支架的滑动层与其支承件要接触良好,以保证管道能自由膨胀。3.1.8支、吊架的安装,应先找到土建预埋的钢板,然后在预埋的钢板上焊接槽钢等托架。最后再焊接滑动底板(钢板)。支、吊架的位置要求正确,符合图纸。安装要平整、牢固,焊缝要饱满、不漏焊。3.1.9在混凝土基础上,用膨胀螺栓固定支、吊架的生根时,用φ16的膨胀螺栓,要求打入深度为套管长度的1.2倍。3.1.10支、吊架间距应按设计图纸正确装设,不可错装、漏装,图纸无要求时≤76的管道,可按下表进行安装。管子外径建议的最大间距(保温)321.1~1.5421.4~1.8763.2~3.53.1.11

管道安装使用临时支、吊架时,应有明显标记。不得与正式支、吊架位置相冲突。在管道安装及水压试验完毕后应及时拆除。3.2阀门检验3.2.1开关是否灵活,指示是否正确。3.2.2外观检查要求无明显制造缺陷。3.2.3各阀门检查出厂合格证、规格、型号、压力等级、数量是否和图纸相符,对于管道上的阀门还要检查质量证明书等,并对阀门作水压试验。3.2.4当制造厂家确保产品质量,且提供产品质量及使用保证书时,可不解体和不作水压试验。3.3.1.4热压弯头的检验。a、本工程高压给水管道系统弯头设计为90°热压弯头,主管道管径为Ф219×22,材质20G,主蒸汽管道系统弯头设计为90°热煨弯头+90°热压弯头,主管道管径为Ф273×28,材质12Cr1MoV,低温再热蒸汽管道系统弯头设计为90°热压弯头,主管道管径为Ф457×19,材质20G,高温再热蒸汽管道系统弯头设计为90°热压弯头,主管道管径为Ф450×16,材质12Cr1MoV,首先对弯头进行除锈,尤其是弯头内表面,一定要仔细清理氧化铁。b、认真复查弯头的弯曲半径,是否和图纸相一致,合金钢材质应按规范要求做光谱复检;3.3.2附件的检验3.4管道安装安装顺序:点件检验预制吊装就位对口焊接3.4.1

点件:根据图纸和施工计划(材料),清点各部所需的材料是否已到位。3.4.2检验:对管子外观检验,应无划痕、凹坑、腐蚀等局部缺陷,对管子的规格及型号、钢号进行检验,要符合要求。例如主蒸汽管道理论值φ273×28,材质:12Cr1MoV,并对数量进行核对做光谱复检。3.4.3预制3.4.3.1根据施工图纸中的设计尺寸,可对管道系统进行局部预制,各自然胀力。3.4.3.2主管道的预制:a、仔细阅读图纸,根据图纸尺寸下料b、已下料的管子要求清理干净c、对已下料的管子打出V形坡口,坡口角度60~75度,在打坡口时,为方便磨口,采用自动切割机打坡口。d、磨口:对管口内外10~15mm范围内用磨光机除锈,并磨出金属光泽。e、根据各部尺寸(包括阀门),对口焊接预制。对口时,对口间隙3~5mm,焊接采用氩弧打底,电弧盖面的方式。f、特别请注意:当管段有排汽、疏水管时,各排汽、疏水管请提前用气焊开好孔,并清理,打磨出金属光泽,及时焊好接管支座,且口要封好。3.4.3.3自然胀力预制:方法同4.4.3.3,注意事项:a、各弯头在对口时,在找正90°后方可焊接;b、本系统胀力按设计要求安装时需要进行冷紧。3.4.4吊装就位3.4.4.1预制好的管道用手动葫芦吊装。

3.4.4.2吊装前,根据土建基础标高,定出管道标高,并定好位。3.4.4.3拴好手动葫芦,并拴牢管子,开始吊装。吊装就位后,局部可先用临时支吊架固定,等和相关的管道碰头。待管道安装完后,再根据图纸要求作正式支吊架。固定前,要先找好坡度水平度及垂直度。3.4.4.4吊装就位固定好后,可对其它未预制部分下料进行安装,和吊装好的预制部分形成一个整体。3.4.4.5注意事项:a、阀门安装应按介质流向确定安装方向,安装前应保持关闭状态,不得以手轮作为起吊点,且不得随意转动手轮。b、所有阀门连接应自然,不得强力对接。c、管子两个对接焊缝间的距离不宜小于管子外径,且不小于150mm。d、支、吊架管部位置不得与管子对接焊缝重合,焊缝距离支、吊架边缘不得小于50mm。3.5系统严密性试验3.5.1管道系统安装完成后,要求对焊口进行无损检测检查,无损检测比例为:超声波100%,按规范要求主蒸汽管道可以不做水压试验。3.5.2管道系统进行吹扫试验前,应将支、吊架锁定或垫牢固好,以免因热膨胀造成支、吊架受损或变形。4.系统吹扫范围及临时管路布置4.1吹扫及冲洗范围4.1.1锅炉本体至汽机自动主汽阀前的主蒸汽管道、低温再热蒸汽管道、高温再热蒸汽管道的吹扫;高压给水泵出口至锅炉省煤器入口集箱前的管路冲洗

4.1.2冲洗临时系统。4.1.3在锅炉给水操作台主管道调节阀处断开管路,接临时冲洗管至锅炉零米,启动给水泵对管路进行冲洗,冲洗合格后恢复管路。4.2吹扫临时系统4.2.1在汽机整定主汽阀进汽口装吹扫工具,并做临时吹扫管道至4.5米层与低温再热蒸汽管道相连接,通过高温再热蒸汽管道出口接至汽机间零米,通过一根Ф457×19的管道与汽机房北侧室外15米处管道吹扫消音器相连接。4.2.2在临时管道吹扫口末端制安一套可卸式靶板装置,该装置用钢板(δ20*30)和铝板制成,两端各装一颗螺栓用来固定靶板。4.2.3冲管结束后,临时管道拆除,将系统恢复。4.3冲管参数4.3.1根据规范要求蒸汽冲管系数应大于1;冲管时过热蒸汽温度不能太高,以防过热器超温。冲管时汽包压力下降值应控制在相应饱和温度下降值不大于42℃的范围内;蒸汽蒸发量控制在额定蒸发量的75%以下,吹管时汽包压力降应大于正常运行压力降的1.4倍,确保蒸汽冲管系数应大于1。4.3.2为提高冲管效果,在冲管15-20次左右时,停炉冷却12小时左右,再开启锅炉用同样的方法进行冲管。4.3.3冲管时用汽机自动主汽阀临时吹扫电动门作为控制门,吹管间隔时间约20-30分钟为宜,尽量控制燃烧,以免吹管间隔时间太短频繁开启电动门导致阀门损坏。4.4合格标准4.4.1冲管靶板为内置靶,规格δ10铝板长度贯穿吹扫管内径。4.4.2在保证冲管系数大于1的前提下,连续两次更换靶板检查,靶板上冲击斑痕粒度不大于0.8mm,且肉眼可见斑痕不多于8点时为合格。5.施工安全措施

5.1参加施工的各工种操作人员,必须遵守原国家建工局编制的《建筑安装工人安全技术操作规程》。5.2进入施工现场,必须戴安全帽,禁止穿拖鞋或光脚进行作业。高空作业必须系好安全带。严禁酒后作业。5.3施工现场的脚手架、防护设施、安全标志和警告牌,不得擅自拆动。5.4施工用电线路绝缘性必须良好,不得将电线与金属物绑在一起。各种电动工具必须按规定接零接地,并设置单一开关,遇有临时停电或停工休息时必须拉闸加锁。5.5施工机械和电动工具不得带病运转和超负荷作业。发现不正常情况应停机检查,不得在运转中修理。5.6电、气焊作业地点与乙炔瓶、氧气瓶保持不少于5m以上的安全距离,应做好防火措施。5.7高空作业衣着要灵便,禁止穿硬底或带钉易滑的鞋。5.8高空作业所有工具随手放入工具袋内,上下传递物件禁止抛掷。5.9所有施工人员做好工地文明施工工作。'