- 390.50 KB

- 2022-12-05 17:30:43 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

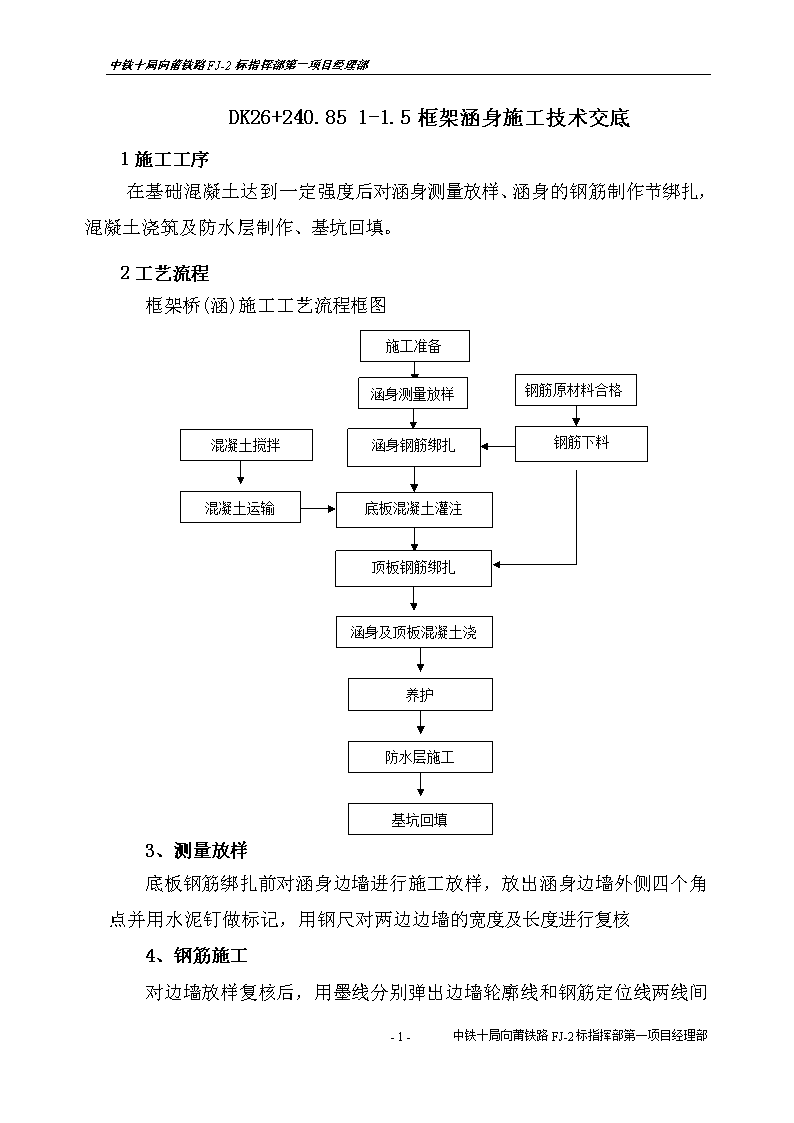

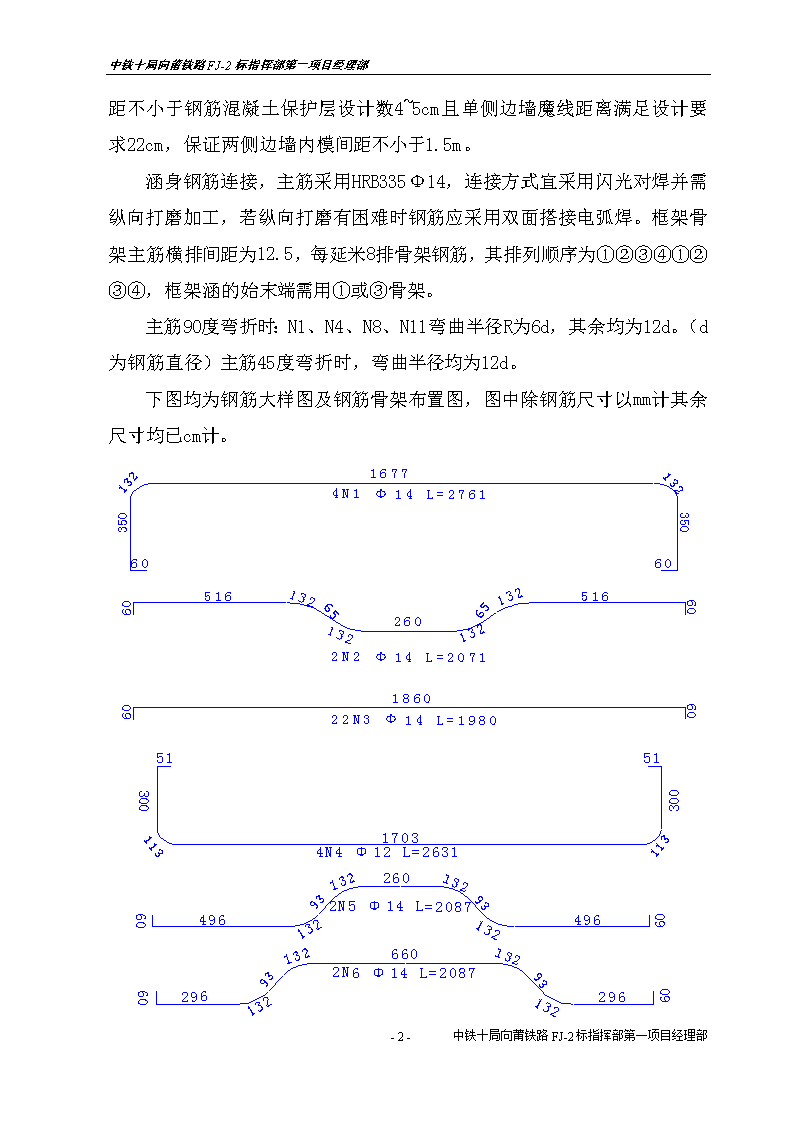

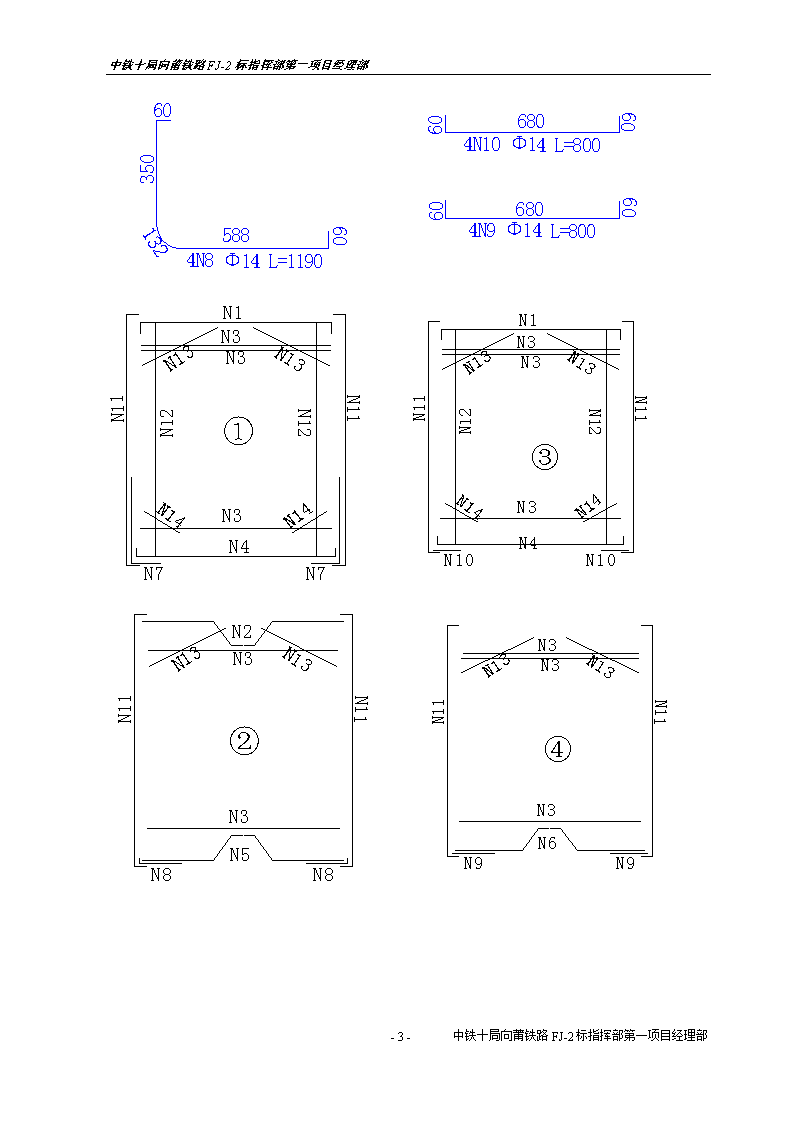

中铁十局向莆铁路FJ-2标指挥部第一项目经理部DK26+240.851-1.5框架涵身施工技术交底1施工工序在基础混凝土达到一定强度后对涵身测量放样、涵身的钢筋制作节绑扎,混凝土浇筑及防水层制作、基坑回填。2工艺流程框架桥(涵)施工工艺流程框图施工准备钢筋原材料合格涵身测量放样混凝土搅拌涵身钢筋绑扎钢筋下料混凝土运输底板混凝土灌注顶板钢筋绑扎涵身及顶板混凝土浇筑养护防水层施工基坑回填3、测量放样底板钢筋绑扎前对涵身边墙进行施工放样,放出涵身边墙外侧四个角点并用水泥钉做标记,用钢尺对两边边墙的宽度及长度进行复核4、钢筋施工8中铁十局向莆铁路FJ-2标指挥部第一项目经理部\n中铁十局向莆铁路FJ-2标指挥部第一项目经理部对边墙放样复核后,用墨线分别弹出边墙轮廓线和钢筋定位线两线间距不小于钢筋混凝土保护层设计数4~5cm且单侧边墙魔线距离满足设计要求22cm,保证两侧边墙内模间距不小于1.5m。涵身钢筋连接,主筋采用HRB335Φ14,连接方式宜采用闪光对焊并需纵向打磨加工,若纵向打磨有困难时钢筋应采用双面搭接电弧焊。框架骨架主筋横排间距为12.5,每延米8排骨架钢筋,其排列顺序为①②③④①②③④,框架涵的始末端需用①或③骨架。主筋90度弯折时:N1、N4、N8、N11弯曲半径R为6d,其余均为12d。(d为钢筋直径)主筋45度弯折时,弯曲半径均为12d。下图均为钢筋大样图及钢筋骨架布置图,图中除钢筋尺寸以mm计其余尺寸均已cm计。8中铁十局向莆铁路FJ-2标指挥部第一项目经理部\n中铁十局向莆铁路FJ-2标指挥部第一项目经理部8中铁十局向莆铁路FJ-2标指挥部第一项目经理部\n中铁十局向莆铁路FJ-2标指挥部第一项目经理部8中铁十局向莆铁路FJ-2标指挥部第一项目经理部\n中铁十局向莆铁路FJ-2标指挥部第一项目经理部钢筋加工在基地统一制作加工后进入施工现场,成品钢筋安批量进入施工现场后须堆放整齐,进入施工现场钢筋在堆放过程中采用200mm*200mm方木或其它圆木(直径不得小于200mm)进行垫放,钢筋焊接须采用闪光对接焊,焊接后钢筋必须同心,对焊接接头必须进行打磨抛光后才可进入施现场。根据设计图纸,钢筋加工按图用机械弯制。钢筋进场前要做原材试验,进场钢筋需附带出厂合格证。闪光对接焊在大量施工前要做接头试验,200个为一批不足200个按一批计算。有铁锈钢筋采用人工除锈。钢筋加工后,人工绑扎,在绑扎过程中同一截面不得出现50%焊接接头,相邻接头必须错开50cm以上绑扎时对钢筋与模板间垫设统一强度混凝土垫块,以保证钢筋保护层厚度符合设计要求。绑扎后,钢筋架要保持平整,间距符合设计要求。在平面钢筋间,加三角蹬筋支撑保证其平顺度。钢筋基本要求:运到现场的钢筋具有出厂合格证,表面洁净。使用前将表面杂物清除干净无锈蚀。钢筋平直,无局部弯折。各种钢筋下料尺寸符合设计及规范要求。4.1钢筋成型安装要求:钢筋在施工现场利用22#铅丝就地进行“十”字绑扎钢筋骨架绑扎适量的垫块,以保持钢筋在模板中的准确位置和保护层厚度。为保证浇注混凝土时钢筋保护层厚度,且必须保证在混凝土表面看不到垫块痕迹,因此侧模安装可采用的钢筋骨架外侧绑扎特殊造型的同级砼垫块。帝垫块呈梅花形布置每平方米4块。钢筋接头所在截面按规范要求错开布置,同一截面钢筋焊接接头不得超过该截面钢筋总数的50%。4.2钢筋加工连接8中铁十局向莆铁路FJ-2标指挥部第一项目经理部\n中铁十局向莆铁路FJ-2标指挥部第一项目经理部钢筋的连接方式应符合以下要求。序号接头类型接头间图适用范围钢筋类别钢筋直径(mm)1闪光对焊Ⅰ~Ⅲ级钢筋Ⅳ级钢筋10~4010~252搭接焊双面焊缝Ⅰ~Ⅱ级钢筋10~40钢筋安装及钢筋保护层厚度允许偏差和检查方法序号项目允许偏差(mm)检验方法1受力钢筋排距±5尺量两端、中间各1处2同一排中受力钢筋间距±203分布钢筋间距±20尺寸连续3处4焊接骨架±105弯起点位置30尺量6钢筋保护层厚度c≥35mm+10-5尺量两端、中间各2处5、模板施工模板安装前,要复核安装模板的标高及中心线位置,保证模板安装位置、标高符合设计要求。框架模板宜采用9015型或6015型组合钢模板。使用竹胶板宜采用厚度大于120mm,模板立设在钢筋骨架绑扎同时进行。模板具有一定的刚度、强度,加固牢稳,位置准确,且不漏浆、错台。安装之前必须认真涂涮脱模剂。模板加工的质量要求:(1)保证砼结构和构件各部分设计形状、尺寸和相互间位置正确。(2)模板必须具有足够的强度、刚度和稳定性,能承受新浇筑混凝土的重力、侧压力及施工中可能产生的各项荷载。(3)模板拼缝应严密,不能出现大于1mm8中铁十局向莆铁路FJ-2标指挥部第一项目经理部\n中铁十局向莆铁路FJ-2标指挥部第一项目经理部以上的缝隙,制作简单,安装方便,便于拆卸和多次使用。(4)模板表面应光滑,无凹凸不平状,模板的拼接台阶错缝不得大于2mm。(5)搭设脚手架全部采用φ48mm,壁厚3.5mm的钢管,脚手架钢管的尺寸、横向水平杆最大长度2.2m,其它杆最大长度为6.5m,立杆下面必须加设长10cm宽不小于5cm模板以确保立杆稳定性。(6)钢管表面平直光滑,无裂缝、结疤、分层、错位、硬弯、毛剌、压痕和深的划痕。(7)钢管上严禁打孔,钢管在便用前先涂刷防锈漆。①旧扣件使用前,先进行质量检查,有裂缝、变形的严禁使用,出现滑丝的螺拴进行更换处理。②新、旧扣件均进行防锈处理。涵身模板竹胶板外侧纵向宜采用长条方木(宽10cm、厚5cm)每间隔15cm背楞。调节内模加固间距,加固时横向采用双排钢管紧扣纵向背楞外侧,上下排钢管间距为60cm,边墙内外侧模板采用Φ16钢筋做拉筋加固模版,每根拉筋间距为60cm(上、下、左、右)。外模个别地段采用木杠斜撑加固。内模采用对撑加固。钢筋加工绑扎,模板支立后,队技术人员、质检人员自检合格后,报检驻地监理工程师检查合格后,方可进行下道工序。注:墙身沉降缝必须用木板涂刷沥青,其厚度以图纸要求而定,沉降缝(厚度2cm)固定须稳固牢靠。沉降缝模板必须从基础一直延伸至涵身至顶板,不得错台及出现瞎缝。6、混凝土施工涵体混凝土由混凝土搅拌站集中拌制,混凝土搅拌车运送,固用插入式振动器捣固。8中铁十局向莆铁路FJ-2标指挥部第一项目经理部\n中铁十局向莆铁路FJ-2标指挥部第一项目经理部(1)检查钢筋安装和模板安装情况。在浇筑混凝土前,必须清除模板内的所有杂物,以保证所浇筑混凝土质量。(2)在浇筑混凝土时,若混凝土的入模高度大于2m,就必须采用溜槽或窜筒输送混凝土入模。(3)入模混凝土施工必须采用插入式振捣器捣固,振捣棒的移动间距不宜大于振捣器作用半径的1.5倍,且插入式下层混凝土内的深度宜为50~100mm,每一振点的振捣延续时间宜为20~30s,振捣棒距模板边缘距离宜为5~10cm。(4)涵身浇筑时分两次浇筑,先对底板进行浇筑,底板浇筑至边墙倒角以上25cm(两侧边墙)且两边挡墙浇筑高度相差不小于30cm。当底板混凝土强度达到2.5MPa后,第二次对边墙及顶板混凝土进行浇筑。第二次混凝土浇筑前对第一次浇筑混凝土面进行凿毛处理,凿毛程度露出新鲜石子。对墙身混凝土进行浇筑时必须两边对称浇筑避免一边一次性对一侧边墙浇筑过高,使墙身模板发生变形。边墙外边线与顶板顶面交界线预留5cm×5cm倒角。对顶板浇筑完成后,必须在涵顶预留出流水坡且在混凝土初凝前进行人工压光处理。流水坡从框架涵中心线流向两边边墙坡度为3%。7、养护进入冬季,因本地施工气候较湿润,要求在混凝土初凝后对涵顶进行覆盖养护,保持湿度使混凝土养护符合要求。8中铁十局向莆铁路FJ-2标指挥部第一项目经理部