- 258.31 KB

- 2022-12-05 17:30:23 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

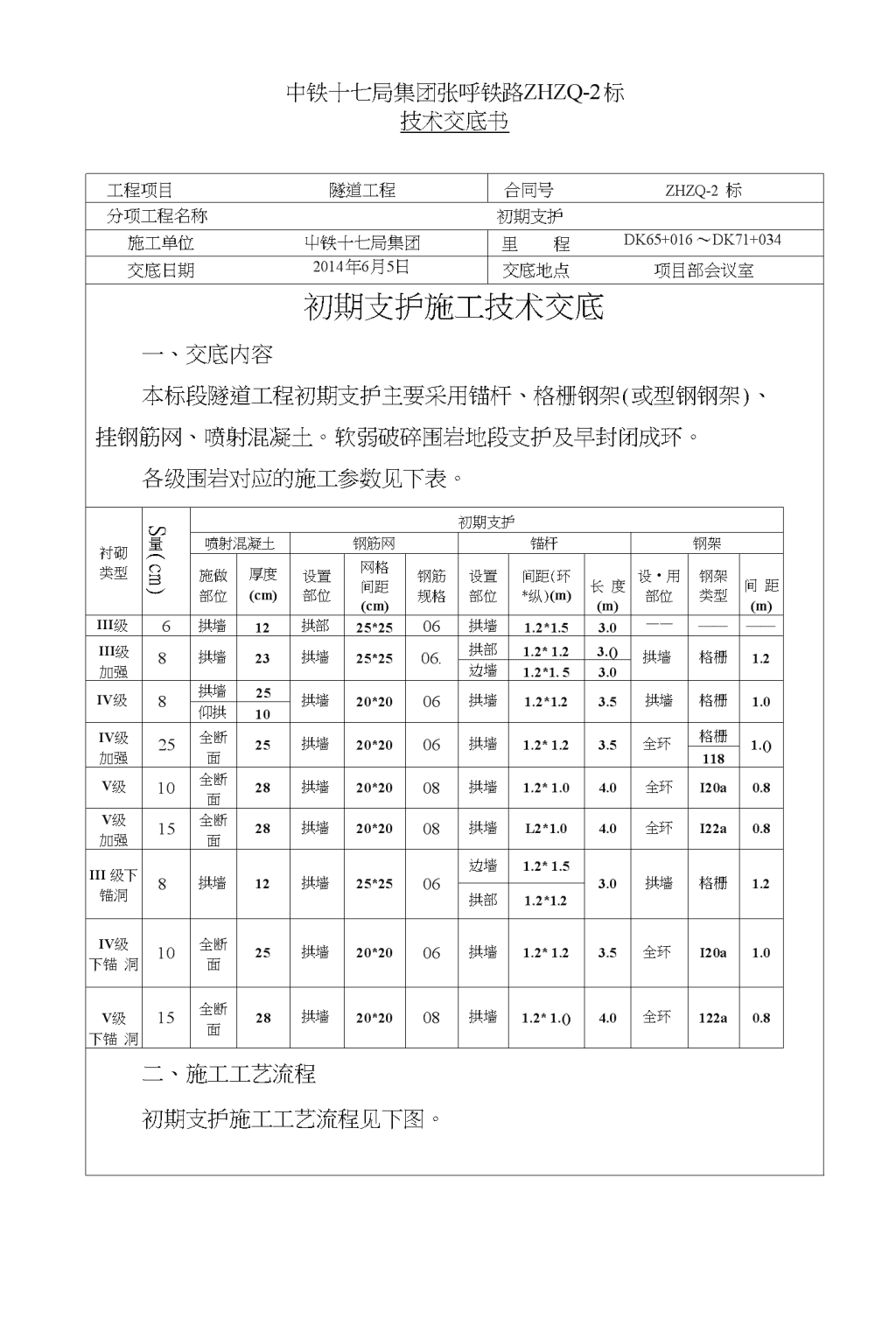

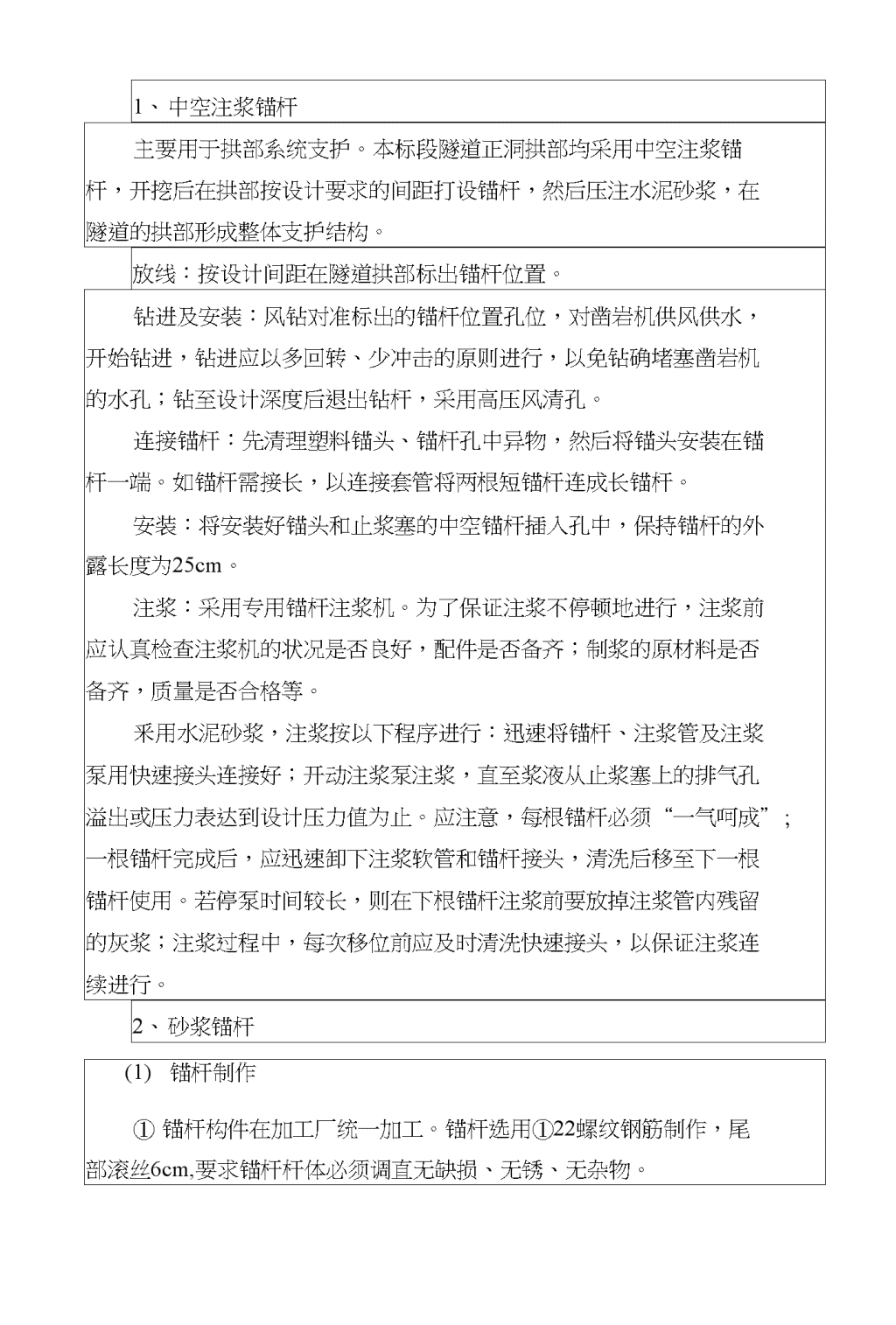

中铁十七局集团张呼铁路ZHZQ-2标技术交底书工程项目隧道工程合同号ZHZQ-2标分项工程名称初期支护施工单位屮铁十七局集团里程DK65+016〜DK71+034交底日期2014年6月5日交底地点项目部会议室初期支护施工技术交底一、交底内容本标段隧道工程初期支护主要采用锚杆、格栅钢架(或型钢钢架)、挂钢筋网、喷射混凝土。软弱破碎围岩地段支护及早封闭成环。各级围岩对应的施工参数见下表。衬砌类型S量(cm)初期支护喷射混凝土钢筋网锚杆钢架施做部位厚度(cm)设置部位网格间距(cm)钢筋规格设置部位间距(环*纵)(m)长度(m)设•用部位钢架类型间距(m)III级6拱墙12拱部25*2506拱墙1.2*1.53.0——————III级加强8拱墙23拱墙25*2506.拱部1.2*1.23.()拱墙格栅1.2边墙1.2*1.53.0IV级8拱墙25拱墙20*2006拱墙1.2*1.23.5拱墙格栅1.0仰拱10IV级加强25全断面25拱墙20*2006拱墙1.2*1.23.5全环格栅1.()118V级10全断面28拱墙20*2008拱墙1.2*1.04.0全环I20a0.8V级加强15全断面28拱墙20*2008拱墙L2*1.04.0全环I22a0.8III级下锚洞8拱墙12拱墙25*2506边墙1.2*1.53.0拱墙格栅1.2拱部1.2*1.2IV级下锚洞10全断面25拱墙20*2006拱墙1.2*1.23.5全环I20a1.0V级下锚洞15全断面28拱墙20*2008拱墙1.2*1.()4.0全环122a0.8二、施工工艺流程初期支护施工工艺流程见下图。\n初期支护施工工艺框图三、锚杆支护拱部系统锚杆采用带排气装置的①22组合中空注浆锚杆,边墙采用①22砂浆锚杆。\n1、中空注浆锚杆主要用于拱部系统支护。本标段隧道正洞拱部均采用中空注浆锚杆,开挖后在拱部按设计要求的间距打设锚杆,然后压注水泥砂浆,在隧道的拱部形成整体支护结构。放线:按设计间距在隧道拱部标出锚杆位置。钻进及安装:风钻对准标出的锚杆位置孔位,对凿岩机供风供水,开始钻进,钻进应以多回转、少冲击的原则进行,以免钻确堵塞凿岩机的水孔;钻至设计深度后退出钻杆,采用高压风清孔。连接锚杆:先清理塑料锚头、锚杆孔中异物,然后将锚头安装在锚杆一端。如锚杆需接长,以连接套管将两根短锚杆连成长锚杆。安装:将安装好锚头和止浆塞的中空锚杆插入孔中,保持锚杆的外露长度为25cm。注浆:采用专用锚杆注浆机。为了保证注浆不停顿地进行,注浆前应认真检查注浆机的状况是否良好,配件是否备齐;制浆的原材料是否备齐,质量是否合格等。釆用水泥砂浆,注浆按以下程序进行:迅速将锚杆、注浆管及注浆泵用快速接头连接好;开动注浆泵注浆,直至浆液从止浆塞上的排气孔溢出或压力表达到设计压力值为止。应注意,每根锚杆必须“一气呵成”;一根锚杆完成后,应迅速卸下注浆软管和锚杆接头,清洗后移至下一根锚杆使用。若停泵时间较长,则在下根锚杆注浆前要放掉注浆管内残留的灰浆;注浆过程中,每次移位前应及时清洗快速接头,以保证注浆连续进行。2、砂浆锚杆(1)锚杆制作①锚杆构件在加工厂统一加工。锚杆选用①22螺纹钢筋制作,尾部滚丝6cm,要求锚杆杆体必须调直无缺损、无锈、无杂物。\n①锚杆根据洞内围岩级别制作成不同长度,分类存放,便于取用。②锚杆垫板釆用厚6mm钢板制成,规格150X150mm,中间钻孔,垫板市构件加工厂统一加工。③杆体外观要求无严重锈蚀、弯折。④抗拉强度试验应满足验标要求。⑤加工后的锚杆的杆体尺寸应符合设计要求,车丝部分无偏心,焊缝表面不得有裂纹、焊瘤等缺陷。(1)钻孔锚杆放样严格按设计间距成梅花型布置,首先定出位置,孔位允许偏差为±150mm。钻孔应保持直线,并应与圉岩壁面或英所在部位岩层的主要结构面垂直。钻孔完成后,孔内石粉必须用高压风、水冲洗干净。钻孔应圆而直,砂浆锚杆的直径应大于杆体直径15mmo(2)锚杆安装①锚杆注浆釆用锚杆注浆机灌注,砂浆拌制釆用小型砂浆拌合机现场拌制,随拌随用,保证拌合质量。②水泥选用膨胀性早强低碱水泥,砂必须预先筛选,保证质量及注浆效果。锚杆用的水泥砂浆,其强度不应低于M20。锚杆孔内灌注砂浆应饱满密实。③注浆前先用高压风、高压水对注浆孔进行冲洗,保证无石屑、杂质,注浆时注浆管应插至距孔底50〜lOOmm,随砂浆的注入缓慢匀速拔出,杆体插入后若孔口无砂浆溢出,应及时补注,以保证孔内浆体饱满。④安装锚杆时,要在锚杆上做出孔深标记,确认孔内浆体饱满后,将锚杆体缓慢均匀推入,保证浆体完全包裹锚杆。⑤在施作锚杆时,为防止在砂浆凝固前因锚杆自重下滑,可用木楔在孔口锲紧杆体。\n①锚杆施作完毕强度达到lOMPa后,即可安设锚杆垫板,上紧螺帽。②在有钢架地段施作锚杆时,可将锚杆与钢架或连接筋焊成一体,以增加支护整体受力。3、注意事项①钻孔时,要保证孔位直顺,否则在注浆时和锚杆安装时杆体不易安装到孔底。②钻孔时要严格按设计深度钻孔,在钻杆上做定位标记,用于控制孔深,钻孔过深或过浅都将影响锚固质量。③锚杆孔的深度应大于锚杆长度的10cm,锚杆施作完毕强度达到lOMpa后,即可安设锚杆垫板,上螺帽。锚杆垫板安装时一定要紧贴围岩或支护面,使锚杆能承受围岩变形的应力。④注浆前孔内一定要清洗干净,不得有泥浆,否则会造成注浆困难,同时影响锚固质量。位于注浆时注浆管应插至距孔底50〜lOOmm,随砂浆的注入缓慢匀速拔出,不能很快抽出,否则会造成孔内砂浆不足或存在孔隙,无法完全包裹杆体,导致锚固力下降。⑥杆体插入孔内长度不应小于设计规定的95%O插入锚杆时一定要匀速、慢慢插入,严禁使劲打击杆体,造成孔内砂浆向外喷出,导致砂浆不饱满,降低锚杆的锚固能力。杆体插入后若孔口无砂浆溢出,应及时补注。⑦上仰孔釆用注浆器压注锚固砂浆时应设止浆塞和排气管。四、钢架隧道钢架支护分为型钢钢架和格栅钢架两种,型钢钢架主要由工字钢弯制而成,格栅钢架主要由主筋和其它钢筋制成。1、钢架加工钢架按设计要求预先在刚结构件厂统一加工成型,釆用连接板(角\n钢)连接。先将加工场地用C15混凝土硬化,按设计1:1比例放出加工大样;将钢筋及工字钢冷弯成型,要求尺寸准确,弧形圆顺;钢架加工后要进行试拼,其允许误差为:沿隧道周边轮廓误差不大于3cm;钢架各单元连接孔眼中心误差不超过±0・5cm;钢架平放时,平面翘曲应小于2cmo2、钢架安装隧道各部开挖完成初喷磴后,分单元及时安装钢架,釆用与定位锚杆、径向锚杆以及双侧锁脚锚管固定,纵向采用①20钢筋连接,钢架之间铺挂钢筋网,然后复喷混凝土到设计厚度。3、钢架安装工艺(1)为保证钢架置于稳固地基上,施工中在钢架基脚部位预留0.15〜0.2m的原地基,架立钢架时挖槽就位,需要时可在钢架基脚处设刚性垫板,以增加英承载力。(2)安设时钢架应垂直隧道中线,其倾斜度不大于2°,钢架的任何部位偏离铅垂面不大于5cm。(3)钢架按设计位置安设,在安设过程中当钢架和初喷面之间有较大间隙时应设置C20混凝土垫块,钢架与阖岩之间的间距应不大于5cm。(4)为增强钢架的整体稳定性,将钢架与锚杆焊接在一起。(5)钢架安装完毕,在钢架两侧打设锁脚锚管锁定钢架,并采用L或U型①20钢筋与钢架焊接一起。锁脚锚管釆用042热轧无缝钢管,壁厚4nmi。锁脚锚管安装完毕并注水泥砂浆,浆液饱满密实。五.钢筋网1、钢筋网加工钢筋网由纵横钢筋加工成方格网片,钢筋相交处点焊成块。场地内摆放要求用钢筋或者钢管制作存放架,码放整齐,标牌清晰。钢筋网片尺寸根据拱架间距和网片之间搭接长度综合考虑确定,长宽尺寸为120cmXlOOcmo\n2、钢筋网挂设钢筋网应随岩面起伏铺设,确保与围岩密切,可以将钢筋网点焊在两棍钢支撑的外弧上,或者通过与锚杆焊接固定在开挖的轮廊面上。钢筋网搭接必须大于1〜2个网格,相交处应焊接,联结成整体,以便整体受力。钢筋网与受喷面的间隙一般不大于3cm,与锚杆或其它固定装置连接牢固,并尽可能多点连接,喷射混凝土时无晃动。3、施工注意事项(1)网片铺设时,应紧贴支护面,并保持3〜5cm的保护层。(2)开始喷射时,应减小喷头至受喷面的距离,并调整喷射角度,钢筋网保护层厚度不得小于3cm。(3)喷射中如有脱落的石块或混凝土块被钢筋网卡住时,应及时清除后再喷射混凝土。六、湿喷混凝土本标段隧道III级围岩拱墙及仰拱部位采用C25喷素混凝土;IV级围岩以上拱墙部位釆用C30喷纤维混凝土,仰拱部位采用C30喷素混凝土。1、施工前准备喷射前首先要对岩面进行修整,清除松动岩块,对个别欠挖突岀部分进行凿除、对个别超挖部分用同等级混凝土喷混补平;用高压水将岩面冲洗干净,对遇水易潮解的岩层,则用高压风清扫岩面;检查喷射机工作是否正常;要进行喷射试验,一切正常后可进行混凝土喷射工作。喷射混凝分段、分片、分层进行,由下向上,从无水、少水向有水、多水地段集中,多水处安放导管将水排出。施喷时喷头与受喷面基本垂直,距离保持1.5〜2・0mo2、拌合喷射混凝土的混合料、锚杆水泥砂浆和注浆液均应作配合比试验。\n所有喷混料必须由验收合格的磴拌合站统一拌制,运输车运输,严禁现场小拌合机拌制。3、喷磴施工为保证喷射混凝土的厚度和质量,喷射混凝土分二次完成,即初喷和复喷。开挖后应及时喷射混凝土。初支面应埋设钢筋头控制喷射混凝土厚度的标志,喷射混凝土平均厚度不应小于设计厚度。\n4、施工注意事项(1)严禁因超挖而喷磴后形成空洞,超挖后应采用同等级混凝土回填,若超挖严重可挂网分多次喷射。(2)有拱架地段喷射碇面部允许不出现肋骨现象。(3)喷射作业应分段分片依次进行,喷射顺序应自下而上,分段长度不宜大于6mo(4)初期支护表面应平整,无空鼓、裂缝、松酥,并用喷混凝土(或砂浆)对基面进行找平处理,确保大面平整,平整度用Ini靠尺检查,有钢架处不大于5cm,无钢架处不大于10cm,每10米检查不少于10处。(5)喷混过程中,要求喷嘴尽量垂直岩面,喷混施工到钢架附近时,喷嘴侧向喷混,确保喷混填满钢架腹槽,防止出现环状渗水现象。湿喷射混凝土施工工艺详见下图。水泥拌合时间《3min磴送输车运送水外加剂受喷岩面湿式混凝土喷射1风压控制在0.5〜0.7MPa筛网(p20mm(滤出超径碎石)VZ液体速凝剂(水泥用最3.5%)湿喷混凝土施工程序图交底接受人交底人审核人注:监理抽查。