- 175.50 KB

- 2022-04-22 11:54:04 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'一、工程概况1.1工程概述本工程为国投集团新疆罗布泊钾盐有限公司120万吨项目加工厂区分解厂房、氯化钾尾矿浓缩、氯化钾尾矿泵站、空压站、软钾尾矿泵站、分解磨矿变电所、换热站等给排水及暖通系统安装工程。给排水系统主要用于设备电机冷却水及洗水池及卫生间用水。水源由厂房室外给水管网接入,接入压力为0.45Mpa。给水管:采用钢管焊接。排水管:采用PVC管粘接。暖通系统主要为厂房内设备保温,以保持系统正常运行以及设备正常运转。设计供暖热媒采用95℃热水,回水温度70℃,由换热站集中供应,系统工作压力为1.0Mpa。散热器选用YGH-VI-900型钢制柱散热器。供暖方式为单管上供下回式.干管的坡度i>=0.003。供暖管道采用镀锌钢管。管道连接:当管径DN<40mm时,采用丝接,其余采用焊接;另外,个别厂房设置有轴流风机进行换气通风。二、编制依据GB50235-1997《工业金属管道工程施工及验收规范》GB50268-1997《给排水管道施工及及验收规范》GB50242-2002《建筑给排水及采暖工程施工质量验收规范》98R418《管道及设备保温图集》03S401《管道和设备保温、防结露及电伴热图集》96K402-2《散热器及管道安装》GJBT-630《室内管道支架及吊架》

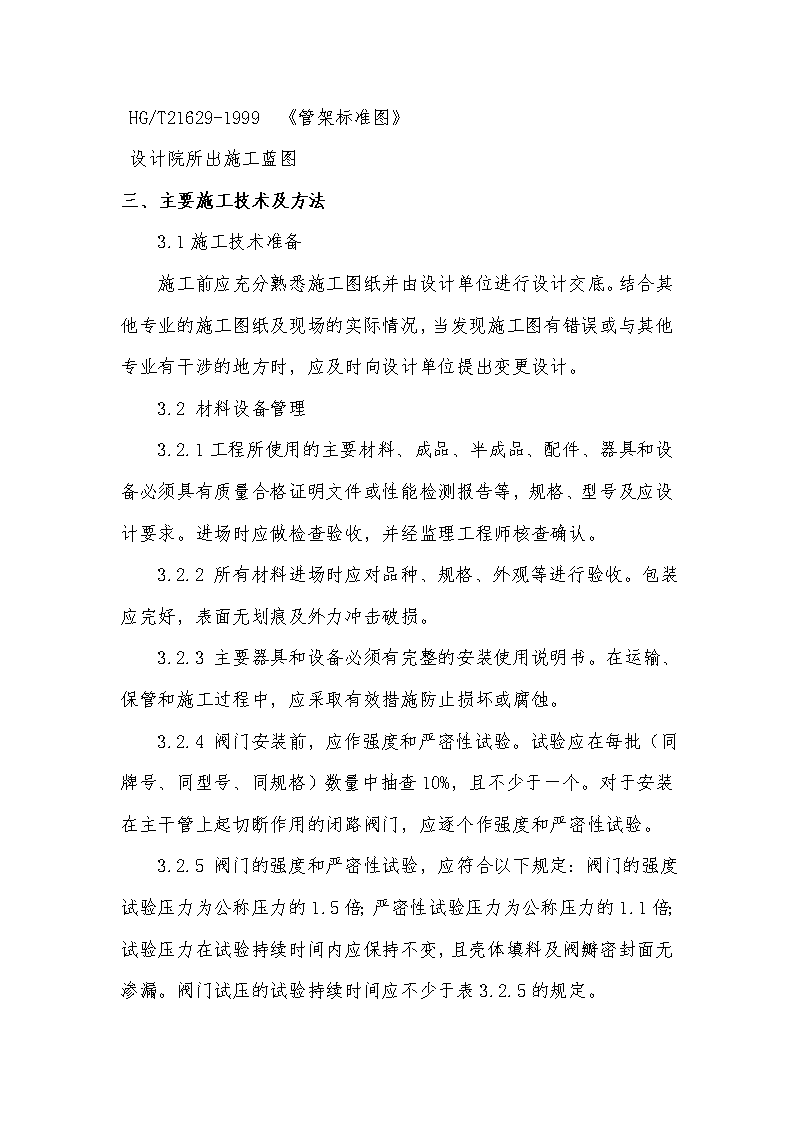

HG/T21629-1999《管架标准图》设计院所出施工蓝图三、主要施工技术及方法3.1施工技术准备施工前应充分熟悉施工图纸并由设计单位进行设计交底。结合其他专业的施工图纸及现场的实际情况,当发现施工图有错误或与其他专业有干涉的地方时,应及时向设计单位提出变更设计。3.2材料设备管理3.2.1工程所使用的主要材料、成品、半成品、配件、器具和设备必须具有质量合格证明文件或性能检测报告等,规格、型号及应设计要求。进场时应做检查验收,并经监理工程师核查确认。3.2.2所有材料进场时应对品种、规格、外观等进行验收。包装应完好,表面无划痕及外力冲击破损。3.2.3主要器具和设备必须有完整的安装使用说明书。在运输、保管和施工过程中,应采取有效措施防止损坏或腐蚀。3.2.4阀门安装前,应作强度和严密性试验。试验应在每批(同牌号、同型号、同规格)数量中抽查10%,且不少于一个。对于安装在主干管上起切断作用的闭路阀门,应逐个作强度和严密性试验。3.2.5阀门的强度和严密性试验,应符合以下规定:阀门的强度试验压力为公称压力的1.5倍;严密性试验压力为公称压力的1.1倍;试验压力在试验持续时间内应保持不变,且壳体填料及阀瓣密封面无渗漏。阀门试压的试验持续时间应不少于表3.2.5的规定。

表3.2.5阀门试验持续时间公称直径DN(mm)最短试验持续时间(s)严密性试验强度试验金属密封非金属密封≤5015151565~200301560250~45060301803.2.6管道上使用冲压弯头时,所使用的冲压弯头外径应与管道外径相同。3.3施工过程质量控制3.3.1相关各工序之间应进行交接质量检验,并形成记录。3.3.2隐蔽工程应在隐蔽前经各方检验合格后,才能隐蔽,并形成记录。3.3.3地下室或地下构筑物外墙有管道穿过的,应采取防水措施。对有严格防水要求的建筑物,必须采用柔性防水套管;3.3.4管道穿过结构伸缩缝、抗震缝及沉降缝敷设时,应根据情况采取下列保护措施:a.在墙体两侧采取柔性连接。b.在管道或保温层外皮上、下部留有不小于150mm的净空。c.在穿墙处做成方形补偿器,水平安装。3.3.5在同一房间内,同类型的采暖设备、卫生器具及管道配件,除有特殊要求外,应安装在同一高度上。

3.3.6明装管道成排安装时,直线部分应互相平行。曲线部分:当管道水平或垂直并行时,应与直线部分保持等距;管道水平上下并行时,弯管部分的曲率半径应一致。3.3.7管道支、吊、托架的安装,应符合下列规定:a.位置正确,埋设应平整牢固。b.固定支架与管道接触应紧密,固定应牢靠。c.滑动支架应灵活,滑托与滑槽两侧间应留有3~5mm的间隙,纵向移动量应符合设计要求。d.无热伸长管道的吊架、吊杆应垂直安装。e.有热伸长管道的吊架、吊杆应向热膨胀的反方向偏移。f.固定在建筑结构上的管道支、吊架不得影响结构的安全。3.3.8钢管水平安装的支、吊架间距不应大于表3.3.8的规定。表3.3.8钢管管道支架的最大间距公径直径(mm)1520253240507080100125150200250300支架的最大间距(m)保温管22.52.52.533444.567788.5不保温管2.533.544.55666.5789.511123.3.9非金属管垂直或水平安装的支架间距应符合表3.3.9的规定。采用金属制作的管道支架,应在管道与支架间加衬非金属垫或套管。表3.3.9非金属管管道支架的最大间距管径(mm)121416182025324050637590110最大间距(m)立管0.50.60.70.80.91.01.11.31.61.82.02.22.4水平管冷水管0.40.40.50.50.60.70.80.91.01.11.21.351.55热水管0.20.20.250.30.30.350.40.50.60.70.83.3.10管道立管管卡安装应符合下列规定:a.楼层高度小于或等于,,每层必须安装1个。

b.楼层高度大于5m,每层不得少于2个。c.管卡安装高度,距地面应为1.5~1.8m,2个以上管卡应匀称安装,同一房间管卡应安装在同一高度上。3.3.11管道穿过墙壁和楼板,应设置金属或塑料套管。安装在楼板内的套管,其顶部应高出装饰地面20mm;安装在卫生间及厨房内的套管,其顶部应高出装饰地面50mm,底部应与楼板底面相平;安装在墙壁内的套管其两端与饰面相平。穿过楼板的套管与管道之间缝隙应用阻燃密实材料和防水油膏填实,端面光滑。穿墙套管与管道之间缝隙宜用阻燃密实材料填实,且端面应光滑。管道的接口不得设在套管内。3.3.12管道接口应符合下列规定:a.熔接连接管道的结合面应有一均匀的熔接因,不得出现局部熔瘤或熔接圈凸凹不匀现象。b.法兰连接时衬垫不得凸人管内,其外边缘接近螺栓孔为宜。不得安放双垫或偏垫。c.连接法兰的螺栓,直径和长度应符合标准,拧紧后,突出螺母的长度不应大于螺杆直径的1/2。d.螺纹连接管道安装后的管螺纹根部应有2~3扣的外露螺纹,多余的麻丝应清理干净并做防腐处理。3.3.13各种承压管道系统和设备应做水压试验,非承压管道系统和设备应做灌水试验。3.4给水系统安装

3.4.1给水系统质量要求3.4.1.1给水管道必须采用与管材相适应的管件.生活给水系统所涉及的材料必须达到饮水卫生标准.3.4.1.2管径小于或等于100mm的镀锌钢管,管径大于100mm的采用无缝钢管,钢管的焊接处应做好防腐处理。3.4.2给水管道及配件安装3.4.2.1室内给水管道的水压试验必须符合设计要求。当设计未注明时,各种材质的给管道系统试验压力均为工作压力的1.5倍,但不得小于0.6Mpa。检验方法:在试验压力下观测10min,压力降不应0.02Mpa然后降到工作压力进行检查,应不渗不漏;塑料管给水系统应在试验压力下稳压1H,压力降不得超过0.05Mpa,然后在工作压力的1.15倍状态下稳压2H,压力降不得超过0.03Mpa,同时检查各连接处不得渗漏。3.4.2.2给水引入管与排水排出管的水平净距不得小于1m室内给水与排水管道平行敷设时,两管间的最平净距不得小于0.5m;交叉铺设时,垂直净距不得小于0.15m。给水管应铺在排水管上面,若给水管必须铺在排水管的下面时,给水管应加套管,其长度不得小于排水管管径的3倍。3.4.2.3管道及管件焊接的焊缝表面质量应符合下列要求:²焊缝外形尺寸应符合图纸和工艺文件的规定,焊缝高度不得低于母材表面,焊缝与母材应圆滑过渡。²

焊缝及热影响区表面应无裂纹、未熔合、未焊透、夹渣、弧坑和气孔等缺陷。3.4.2.4给水水平管道应有2‰—5‰的坡度坡向泄水装置。3.4.2.5给水管道和阀门安装的允许偏差应符合表3.5.5的规定。表3.4.2.5管道和阀门安装的允许偏差和检验方法项次项目允许偏差检验方法1水平管道纵横方向弯曲钢管每米全长25m以上1≯25用水平尺、直尺、拉线和尺量检查2立管塑料管复合管每米全长25m以上1.5≯25 铸铁管每米全长25m以上2≯25 钢管每米全长5m以上3≯8吊线和尺量检查塑料管复合管每米全长5m以上2≯8 铸铁管每米全长5m以上3≯10 3成排管段和成排阀门在同一平面上间距3尺量检查3.4.2.6管道的支、吊架安装应平整牢固。3.4.2.7水表应安装在便于检修、不受曝晒、污染和冻结的地方。安装螺翼式水表,表前与阀门应有不小于8倍水表接口直径的直线管段。表外壳距墙表面净距为10~30mm;水表进水口中心标高按设计要求,允许偏差为士10mm。3.4.2.8管道防腐保温,室外给水管道架空部分在压力试验合格后,必须采用岩棉管壳及镀锌铁皮进行保温处理。埋地钢管在回填前必须做三布四油防腐处理。3.4.3给水设备安装3.4.3.1敞口水箱的满水试验和密闭水箱(罐)的水压试验必须符合设计与本规范的规定。检验方法:满水试验静置24h观察,不渗不漏;水压试验在试验压力下10min压力不降,不渗不漏。

3.4.3.2水箱支架或底座安装,其尺寸及位置应符合设计规定,埋设平整牢固。3.4.3.3水箱溢流管和泄放管应设置在排水地点附近但不得与排水管直接连接.3.5排水系统安装3.5.1排水管道及配件安装3.5.1.1隐蔽或埋地的排水管道在隐蔽前作灌水试验,其灌水高度应不低于底层卫生器具的上边缘或底层地面高度。检验方法:满水15min水面下降后,再灌满观察5min,液面不降,管道及接口无渗漏为合格。3.5.1.2排水主立管及水平干管管道均应做通球试验,通球球径不小于排水管道管的2/3,通球必须达到100%。3.5.1.3排水塑料管道支、吊架间距应符合表3.5.1.4的规定。表3.5.1.3排水塑料管道支、吊架最大间距(单位:m)管径(mm)5075110125160立管1.21.52.02.02.0横管0.50.751.101.301.63.5.1.4通向室外的排水管,穿过墙壁或基础必须下返时,应采用45°三通和45°弯头连接,并应在垂直管段顶部设置清扫口。3.5.1.5由室内通向室外排水检查井的排水管,井内引人管应高于排出管或两管顶相平,并有不小于90°的水流转角,如跌落差大于300——可不受角度限制。

3.5.1.6用于室内排水的水平管道与水平管道、水平管道与立管的连接,应采用45°三通和45°四通和90°斜三通或90°斜四通。立管与排出管端部的连接,应采用两个45°弯头或曲率半径不小于4倍管径的90°弯头。3.5.1.7室内排水管道安装的允许偏差应符合表3.5.1.8的相关规定。表3.5.1.7室内排水管道安装的允许偏差和检验方法项次项目允许偏差(mm)检验方法1坐标15用水准仪(水平尺)、直尺、拉线和尺量检查2标高±153横管纵横方向弯曲铸铁管每1m≯1全长(25mm以上)≯25钢管每1m管径小于或等于100mm1管径大于100mm1.5全长(25mm以上)管径小于或等于100mm≯25管径大于100mm≯308塑料管每1m1.5全长(25mm以上)≯38钢筋混凝土管、混凝土管每1m3全长(25mm以上)≯754立管垂直度铸铁管每1m3吊线和尺量检查全长(25mm以上)≯15钢管每1m3全长(25mm以上)≯10塑料管每1m3全长(25mm以上)≯153.5.1.8卫生器具安装a.蹲便器安装1)首先,将胶皮碗套在蹲便器进水口上,要套正,套实。用成品喉箍紧固(或用14#铜丝分别绑二道,但不允许压结在一条线上,铜丝拧紧要错位90度左右)。

2)将预留排水管口周围清扫干净,把临时管堵取下,同时检查管内有无杂物。找出排水管口的中心线,并画在墙上。用水平尺(或线坠)找好竖线。3)将下水管承口内抹上油灰,蹲便器位置下铺垫白灰膏,然后将蹲便器排水口插入排水管承口内稳好。同时用水平尺放在蹲便器上沿,纵横双向找平、找正。使蹲便器进水口对准墙上中心线。同时蹲便器二侧用砖砌好抹光,将蹲便器排水口与排水管承口接触处的油灰压实、抹光。最后将蹲便器排水口用临时堵封好。b.洗脸盆安装1)安装脸盆下水口:先将下水口根母、眼圈、胶垫卸下,将上垫垫好油灰后插入脸盆排水口孔内,下水口中的溢水口要对准脸盆排水口中的溢水口眼。外面加上垫好油灰的胶垫,套上眼圈,带上根母,再用自制扳手卡住排水口十字筋,用平口扳手上根母至松紧适度。2)安装脸盆水嘴:先将水嘴根母、锁母卸下,在水嘴根部垫好油灰,插入脸盆给水孔眼,下面再套上胶垫眼圈,带上根母后左手按住水嘴,右手用自制八字死扳手将锁母紧至松紧适度。3.6室内采暖系统安装3.6.1采暖管道安装3.6.1.1钢管的连接,管径小于或等于32mm,应采用螺纹连接;管径大于32mm,采用焊接。3.6.1.2散热器支管长度超过1.5m时,应在支管上安装管卡。3.6.1.3上供下回式系统的热水干管变径应顶平偏心连接,蒸汽干管变径应底平偏心连接。3.6.1

.4在管道干管上焊接垂直或水平分支管道时,干管开孔所产生的钢渣及管壁等废弃物不得残留管内,且分支管道在焊接时不得插入于管内。3.6.1.5焊接钢管管径大于32mm的管道转弯,在作为自然补偿时应使用煨弯。塑料管及复合管除必须使用直角弯头的场合外应使用管道直接弯曲转弯。3.6.1.6管道、金属支架和设备的防腐和涂漆应着良好,无脱皮、起泡、流淌和漏涂缺陷。3.6.1.7采暖管道安装的允许偏差应符合表3.6.1.7的规定。表3.6.1.7采暖管道安装的允许偏差和检验方法项次项目允许偏差检验方法1横管道纵、横方向弯曲(mm)每1m管径≤100mm1用水平尺、直尺、拉线和尺量检查管径>100mm1.5全长(25m)以上管径≤100mm≯13管径>100mm≯252立管道垂直度(mm)每1m2吊线和尺量检查全长(25m)以上≯103弯管椭圆率Dmax-DminDmax管径≤100mm10%用外卡钳和尺量检查管径>100mm8%折皱不平度(mm)管径≤100mm4管径>100mm5 注:Dmax,Dmin分别为管子最大外径及最小外径3.6.1.8采暖给水管最高点必须设置排气阀,回水管最低点必须设置泄水阀。3.6.2辅助设备及散热器安装3.6.2.1散热器组对后,以及整组出厂的散热器在安装之前应作水压试验。试验压力如设计无要求时应为工作压力的1.5倍;但不小于0.6Mpa。3.6.2

.2散热器支架、托架安装,位置应准确,埋设牢固。散热器支架、托架数量,应符合设计或产品说明书要求。如设计未注时,则应符合表3.6.2.2的规定。表3.6.2.2散热器、托架数量项次散热器型式安装方式每组片数上部托钩或卡架数下部托钩或卡架数合计1长翼型挂墙2~41235224623572462柱型柱翼型挂墙3~81239~1213413~1624617~2025721~252683柱型柱翼型带足落地3~81-18~121-113~162-217~202-221~252-23.6.2.3散热器安装允许偏差应符合表3.6.2.3的规定。表3.6.2.3散热器安装偏差项次项目允许偏差(m)检验方法1散热器背面与墙内表面距离3尺量2与窗中心线或设计定位尺寸203散热器垂直度3吊线和尺量3.7系统水压试验及调试3.7.1采暖系统安装完毕,管道保温之前应进行水压试验。试验压力应以系统顶点工作压力加0.1MPa作水压试验,同时在系统顶点的试验压力不小于0.3MPa。3.7.2系统试压合格后,应对系统进行冲洗并清扫过滤器及除污器。

冲洗时以系统能达到最大压力和流量进行,直到出水口和入水口的水色目测一致为合格。并填写好压力试验、清洗记录,做好资料保存。3.7.3系统冲洗完毕应充水、加热,进行试运行和调试。3.8轴流风机安装3.8.1风机必须按设计图纸的型号和规格且出厂合格证明等齐全,在安装前必须检查空载运行情况,应无异常噪音,电机转速符合设计要求,电机发热温度符合国家有关标准。并经三方验收合格后方能进行安装。3.8.2由于风机的安装高度较高(17.35m),需搭设脚手架进行安装。3.8.3由于厂房是彩钢板结构墙面,安装前需在相应位置的彩钢板墙面上开孔,待安装固定好后再将孔洞的间隙封堵上。3.8.4风机安装后,应该进行校正,对支座必须找平、找正,拧紧固定螺栓。3.8.5风机运转时必须保证叶轮旋转方向正确、运转平稳、无异常振动与声响,其电机运行功率应符合设备技术文件的规定。在额定转速下连续运转2h后,无异常情况为合格;风机试运转完毕,应将有关装置调整到准备启动状态。并做好验收资料。

四、劳动力计划表序号工种人数(名)备注1施工负责人12专业技术员23质检员14安全员15材料员16电焊工107铆工28管道工59起重工210钳工111电工112机修工213辅助工8

五、主要施工机具计划表序号名称数量规格型号(性能指标)生产能力备注1汽车吊1台QY8t完好2手拉葫芦3台5T完好3手拉葫芦5台3T完好4手拉葫芦3台2T完好5交流电焊机10台BX-500A完好6砂轮切割机1台完好7手工割机6套完好8经纬仪1台完好9水准仪1台完好10水平尺6台完好11手提砂轮机10台完好14手持切割机1台完好15PE管热熔机1台完好

六、技术组织措施及质量保证措施6.1专业技术负责人在开工之前对施工负责人进行技术交底。消化图纸、资料,进行各种形式的技术研讨6.2严格按照施工流程图进行施工,把好每道工序的工艺。6.3施工中遇到的技术难题或土建问题,产品质量等问题,要积极和项目工程部负责人联系,及时处理解决。6.4所有施工人员必须牢固树立质量第一的思想,施工是要注意每一个安装环节,做好自检工作(质检员负责)。6.5每周开一次质量分析会议,并认真填写各种施工过程记录(由施工队长主持,各施工队员参加)。6.6安装中所有质量指标均按相关国家及行业标准执行(质检员监督执行)。6.7安装结束后,先报质安部检查,合格后再报监理公司检查,必要时进行互检(队与队之间相互检查)。

七、安全保证措施7.1施工前施工队长对全体施工人员进行安全交底,牢固树立安全第一,预防为主的思想,严格执行安全操作规程,确保工程顺利进行。7.2进道施工严格按规定使用“三宝”,安全帽、安全网、安全带。7.3现场所有电气设备均应符合规定要求。7.4临时用电总电源应设置容量允许的自动空气开关。7.5所有用电开关应统一安装在一块电板上并应有防护罩。7.6施工所用电源要符合要求,进道施工工作照明,和电动工具,设备、电源,必须加设漏电保护开关。7.7施工用电点的电线、电缆挂设应安全,并应符合安全容量的要求。7.8施工时应按规定穿戴好劳保用品,严禁酒后施工。7.9进道口、施工通道口,预留洞口等必须有明显的警告牌和标语。7.10脚手架及其搭设必须符合规程要求。7.11吊装设备时应统一服从指挥,不得违章作业。7.12各设备在吊装时,吊装物下不得站人,吊车司机在没有得到吊装指挥信号时不得随意动车。7.13安全员应经常巡视现场,检查安全情况,杜绝安全隐患,并对吊装用设备及钢丝绳,吊具进行认真检查。

7.14遵守项目部安全目标管理要求和规章制度,认真贯彻执行,做到人人知安全,人人懂安全。7.15现场应保持文明施工,设备、材料等堆放整齐、合理、现场清洁。'

您可能关注的文档

- 工业厂房给排水设计中的常见问题和解决措施研究

- 厂房给排水系统施工组织设计方案

- 工业厂房给排水工程施工管理

- 康斐尔厂房给排水消防改造设计体会

- 工业厂房给排水常见问题及应对策略

- 关于核工程放射性厂房给排水设计

- 电子有限公司3#厂房给排水及采暖工程施工方案

- 厂房给排水及采暖和通风施工方案

- 某厂房给排水管道施工方案(技术投标书)

- 某厂房给排水计算书

- 阜新市某热电厂厂房给排水消防施工方案

- 厂房给排水系统项目施工组织

- 厂房给排水系统施工方案设计

- 厂房给排水系统施工方案DOC

- 主厂房给排水与采暖工程施工设计方案_A.doc

- 工业厂房给排水设计中的常见问题和解决措施研究.pdf

- 工业厂房给排水设计中容易忽略的几个问题.pdf

- 某乙类厂房给排水设计分析-论文.pdf