- 232.00 KB

- 2022-04-22 11:49:58 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'工业管道夹套管预制安装工艺标准1适用范围1.1本工艺标准适用于工业管道安装工程的夹套管的预制、安装施工。1.2夹套管内管的预制、安装应执行《工业管道安装施工工艺标准》的相应规定。2施工准备2.1材料2.1.1夹套管预制安装用管材、管件和其它材料,均应严格按照设计文件要求进行选用,各种材料必须具有质量证明书。2.1.2各种材料必须按照相应标准验收合格,入库材料应分类摆放,并进行材料标识和状态标识。2.2施工机具2.2.1主要施工机具切割机、坡口机、氩弧焊机、电焊机、砂轮机、氧乙炔割炬、铣床和吊车。2.2.2主要工器具水平尺、角尺、卷尺、线锤等。2.3施工技术准备2.3.1夹套管预制安装施工前,应对施工图纸进行审查,并编制施工技术方案或施工技术措施。2.3.2

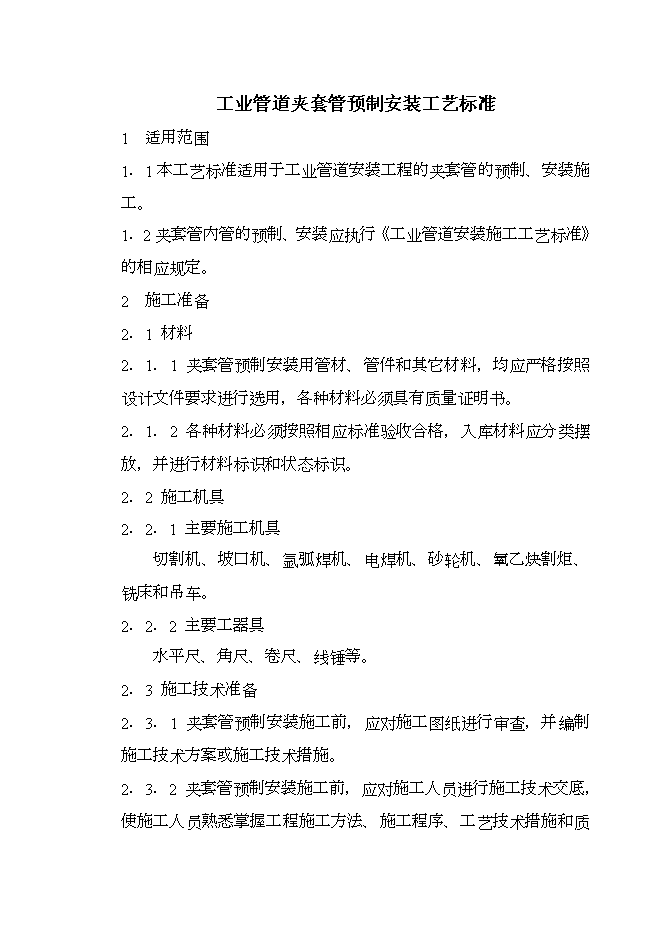

夹套管预制安装施工前,应对施工人员进行施工技术交底,使施工人员熟悉掌握工程施工方法、施工程序、工艺技术措施和质量控制要求。2.4作业条件2.4.1管道预制安装前,作业区的土建工程应基本施工完毕,满足安装施工要求。2.4.2管道预制安装前,与管道连接的设备应安装找正完毕,二次灌浆达到要求。3.夹套管预制安装3.1夹套管预制安装的基本原则3.1.1夹套管的施工应符合设计文件规定要求。3.1.2夹套管道应先于其它普通工艺管道安排施工。3.2施工工艺程序3.2.1内管焊缝外露型夹套管的预制安装工艺流程见图。施工准备 下料定位板(桩)、封口板在内管上组焊外管套于内管上(需要时进行煨弯)固定口焊接检验外管封口板组焊内管与管件、法兰组焊焊接检验管道支架安装固定口焊接检验夹套管在现场安装壳程联络管安装压力试验

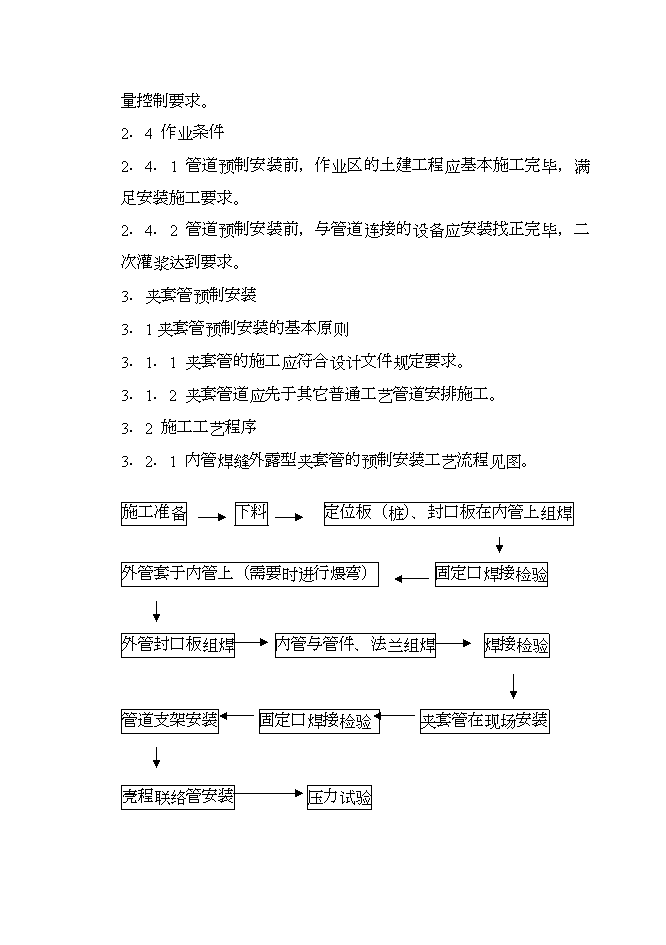

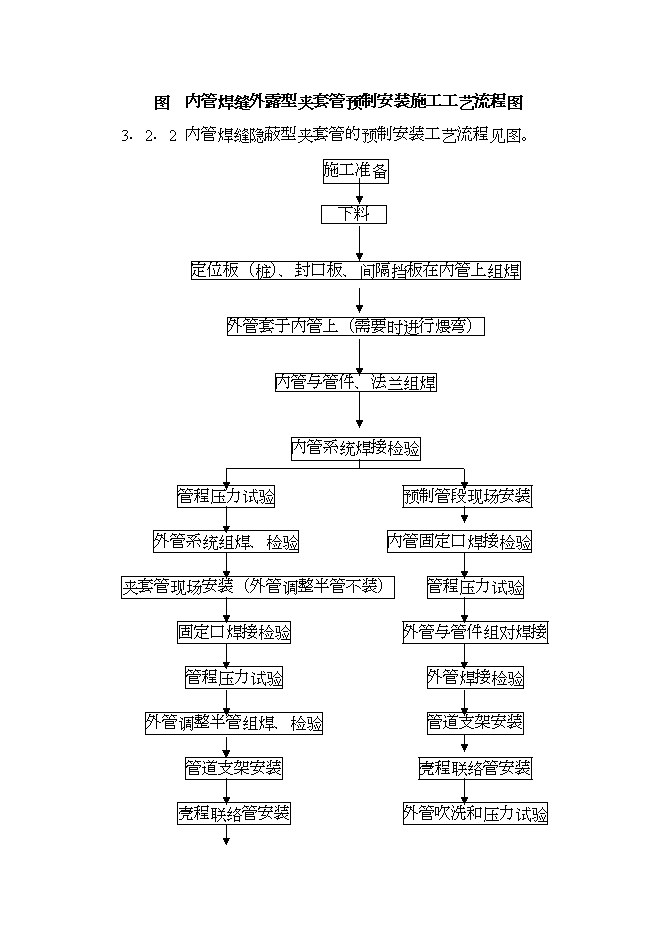

图内管焊缝外露型夹套管预制安装施工工艺流程图3.2.2内管焊缝隐蔽型夹套管的预制安装工艺流程见图。施工准备下料定位板(桩)、封口板、间隔挡板在内管上组焊外管套于内管上(需要时进行煨弯)内管与管件、法兰组焊内管系统焊接检验管程压力试验预制管段现场安装外管系统组焊、检验内管固定口焊接检验夹套管现场安装(外管调整半管不装)管程压力试验固定口焊接检验外管与管件组对焊接管程压力试验外管焊接检验外管调整半管组焊、检验管道支架安装管道支架安装壳程联络管安装壳程联络管安装外管吹洗和压力试验

外管吹洗和压力试验图内管焊缝隐蔽型夹套管预制安装施工工艺流程图3.3夹套管预制3.3.1下料3.3.1.1夹套管预制下料前,应对图纸进行认真审查,合理地确定内外管分段切割计划和安排组对程序。夹套管预制分段以方便运输和安装尺寸的确定为原则,预留调整段长度以50~100mm为宜。3.3.1.2夹套管预制宜用机械方法进行切割,当采用氧乙炔焰或等离子切割时应用砂轮机将断面打磨平整。切割管口平面与管轴线垂直度偏差应符合表的规定。管口平面与管轴线垂直度偏差表管子公称直径(mm)25~7080~100125~150>150偏差值(mm)3.3.1.3定位板宜用机械方法切割,当采用氧乙炔焰或等离子切割时,应用砂轮机将断面打磨平整。定位板尺寸应符合设计要求,当设计无规定时,定位板可按图所示尺寸制作。图定位板尺寸示意图

图中:高度h=(D内管―d外管)/2―t外管―(mm)。厚度t=3mm(不锈钢材质);t=4mm(碳钢材质,D外管≤2″);t=6mm(碳钢材质,D外管>2″)。当定位板的高度h≤8mm时,可用定位桩(即圆钢)代替定位板。3.3.1.4封口板和间隔挡板应采用车床加工,尺寸应符合设计要求。当设计无要求时,应按所示尺寸制作。图封口板和间隔挡板示意图图中:外径D=D外管―t外管―3(mm)内径d=D内管+3(mm)3.3.2定位板、封口板和间隔挡板在内管上的焊接3.3.2.1定位板在内管横截面上的布置,应以不影响介质的流动和管子的热位移为宜,可按图进行装配。内管热位移方向甲水平管段定位板的安装乙垂直管段定位板的安装图定位板横截面上布置示意图

3.3.2.2定位板在内管上沿轴线的布置应按设计要求,设计无要求时,应按图..要求进行布置。直管段定位板间距应符合表的规定。定位板直管段定位板间距注:D≤150mm时,L=200mm;D≥200mm时,L=250mm。图定位板内管沿轴向布置示意图直管段定位板最大间距表公称直径管壁厚度定位板最大间距(m)工作温度150℃以下工作温度150℃~350℃液体管道气体管道液体管道气体管道202540507080100150200250300350400

4505006003.3.2.3定位板、封口板和间隔挡板的焊接,应符合《工业管道焊接工艺标准》的规定。3.3.3外管套在内管上的套装3.3.3.1外管套于内管前,应先清除内管外表面铁锈、尘土和污物,同时用压缩空气吹扫或破布拖拉的办法清理外管内腔。3.3.3.2外管接管的开孔必须在外管装配前施工完毕,以免使切割氧化物进入壳程。支管的加强管接头、管座等宜事先在主管上焊接完毕。3.3.3.3将外管套装于内管,套装后的位置应与事先确定的位置基本相符,并保证所有外露型夹套管的内管焊缝(定位板与内管焊缝除外)外露。3.3.3.4套装后的夹套管需进行弯制时,一般应采用整体冷弯法。弯制时应在一端装入定心环,与内外管点焊后再用盖板封闭,再从另一端装砂并振实后用同法封堵,然后用弯管机或顶管机进行弯制。3.3.4内管系统管子与管件、法兰组焊3.3.4.1内管系统的管件,应采用无缝或压制对接管件,不得使用斜接弯头。3.3.4.2内管与管件、法兰预组对点焊后,其角度偏差应不大于m,且沿全长不超过5mm;各方向的结构长度应符合表a的规定;法兰面垂直度偏差应符合表b的规定。

结构长度的允许偏差值 表a结构长度(mm)允许偏差值(mm)结构长度(mm)允许偏差值(mm)≤100>1600~2500>100~250>2500~4000>250~650>4000~6500>650~1000>6500~10000>1000~1600>10000法兰面垂直度允许偏差值 表b公称直径垂直度允许偏差(mm)Dg≤1001002003.3.5夹套管支架的安装3.3.5.1在夹套管内管安装过程中,管道系统应由临时支架进行支撑固定,待内管试压合格后,方可安装正式支架。3.3.5.2临时支架的支撑点位置应合适,临时支架的安装不得损伤内管和影响外管的安装组对。3.3.5.3当内管为不锈钢材料时,焊接于内管上的临时支架垫板应与内管材质相同;在安装外管正式支架后进行临时支架去除时,可将临时垫板保留在内管上。

3.3.6外管在内管上组焊3.3.6.1内管焊缝隐蔽型夹套管外管系统组焊前,必须保证内管上所有隐蔽焊缝的检验、热处理工作已经完毕,管段经压力试验合格,并进行隐蔽前的检查确认。3.3.6.2装配时应仔细核对图纸,保证所有的接管开孔方位正确无误,然后方可进行与外夹套法兰、封口板和间隔挡板的组焊。3.3.6.3外管与夹套法兰、封口板和间隔挡板的装配组焊型式应符合图的规定要求。a.外管与夹套法兰的组焊型式b.外管与封口板的装配组焊型式

c.外管与间隔挡板的装配组焊型式3.3.6.4夹套管管段预制完毕,应在其明显部位作出编号标记,并将管段上所有敞口用塑料布和铁丝封闭、绑扎好,以备安装使用。3.4夹套管安装3.4.1夹套管的安装施工应执行《工业管道安装施工工艺标准》规定的施工工艺要求。3.4.2夹套管安装的允许偏差应符合表的规定要求。夹套管安装的允许偏差表项目允许偏差坐标±10mm标高±5mm水平度≤l/1000,且不超过20mm垂直度≤l/1000,且不超过15mm3.4.3外管剖切半管安装时,纵向焊缝应置于易检查和检修的部位。3.5连通管安装

3.5.1夹套管的连通管安装原则:壳程输送汽态介质时,应高进低出;输送液态介质时,应低进高出。3.5.2夹套管的连通管应依据现场的实际情况进行布置,并严格控制连通管的煨制质量。连通管安装时,必须预留充足的保温空间和管道上阀门的操作空间。连通管安装应紧凑美观,便于检查和操作。4.成品保护预制管段管口和管线安装后的敞口,应采取措施进行封堵,避免杂物进入管道内部。5.施工注意事项5.1夹套管道安装必须严格执行工序交接制度,上道工序未经检验合格,严禁转入下道工序施工。5.2内管安装时,不得与连接设备进行强力组对。5.3夹套管道安装施工作业人员必须按规定佩戴劳动保护用品,并按安全操作规程进行操作,高处作业必须系好安全带。6.竣工技术文件工业管道夹套管预制安装竣工技术文件应按QG/《压力管道安装竣工技术文件规定》进行编制。

1.本标准由技术管理处提出,曹美生审核,吴忠宪批准。2.本标准由公司标准化委员会发布。'