- 3.13 MB

- 2022-04-22 13:47:11 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

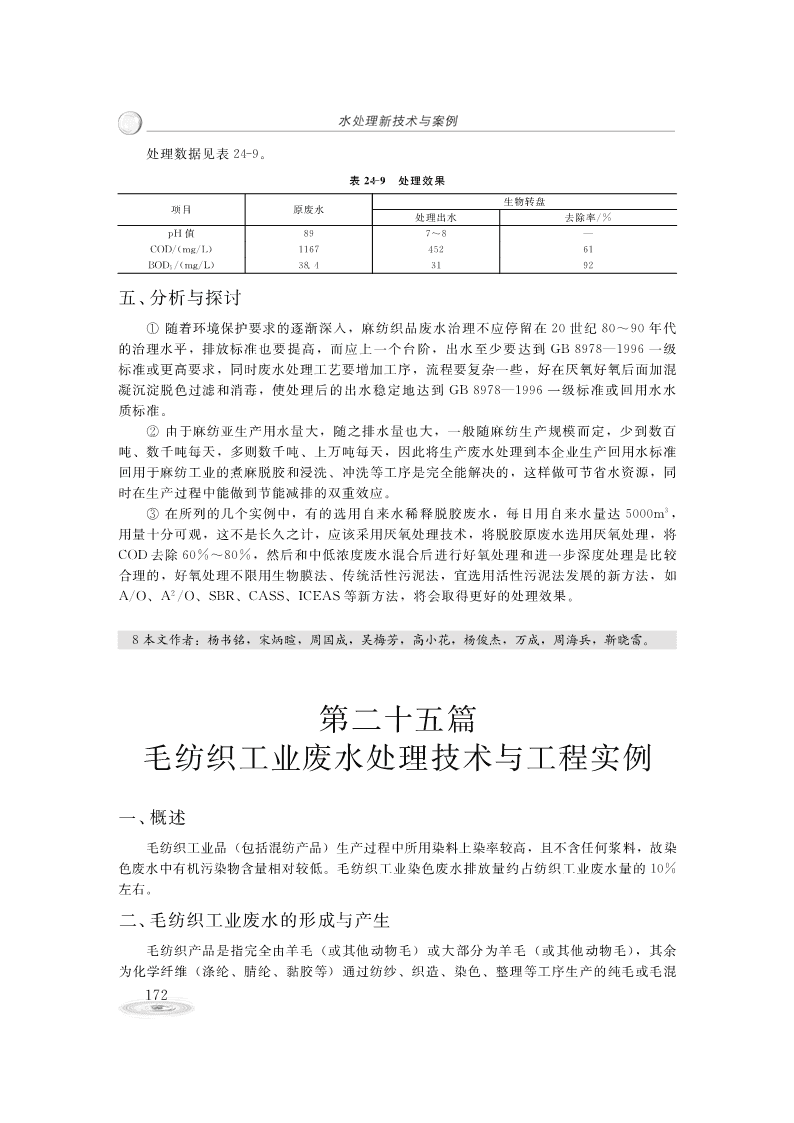

'处理数据见表24-9。表24-9处理效果生物转盘项目原废水处理出水去除率/%pH值897~8—COD/(mg/L)116745261BOD5/(mg/L)38.43192五、分析与探讨①随着环境保护要求的逐渐深入,麻纺织品废水治理不应停留在20世纪80~90年代的治理水平,排放标准也要提高,而应上一个台阶,出水至少要达到GB8978—1996一级标准或更高要求,同时废水处理工艺要增加工序,流程要复杂一些,好在厌氧好氧后面加混凝沉淀脱色过滤和消毒,使处理后的出水稳定地达到GB8978—1996一级标准或回用水水质标准。②由于麻纺亚生产用水量大,随之排水量也大,一般随麻纺生产规模而定,少到数百吨、数千吨每天,多则数千吨、上万吨每天,因此将生产废水处理到本企业生产回用水标准回用于麻纺工业的煮麻脱胶和浸洗、冲洗等工序是完全能解决的,这样做可节省水资源,同时在生产过程中能做到节能减排的双重效应。3,③在所列的几个实例中,有的选用自来水稀释脱胶废水,每日用自来水量达5000m用量十分可观,这不是长久之计,应该采用厌氧处理技术,将脱胶原废水选用厌氧处理,将COD去除60%~80%,然后和中低浓度废水混合后进行好氧处理和进一步深度处理是比较合理的,好氧处理不限用生物膜法、传统活性污泥法,宜选用活性污泥法发展的新方法,如A/O、A2/O、SBR、CASS、ICEAS等新方法,将会取得更好的处理效果。8本文作者:杨书铭,宋炳暄,周国成,吴梅芳,高小花,杨俊杰,万成,周海兵,靳晓雷。第二十五篇毛纺织工业废水处理技术与工程实例一、概述毛纺织工业品(包括混纺产品)生产过程中所用染料上染率较高,且不含任何浆料,故染色废水中有机污染物含量相对较低。毛纺织工业染色废水排放量约占纺织工业废水量的10%左右。二、毛纺织工业废水的形成与产生毛纺织产品是指完全由羊毛(或其他动物毛)或大部分为羊毛(或其他动物毛),其余为化学纤维(涤纶、腈纶、黏胶等)通过纺纱、织造、染色、整理等工序生产的纯毛或毛混172

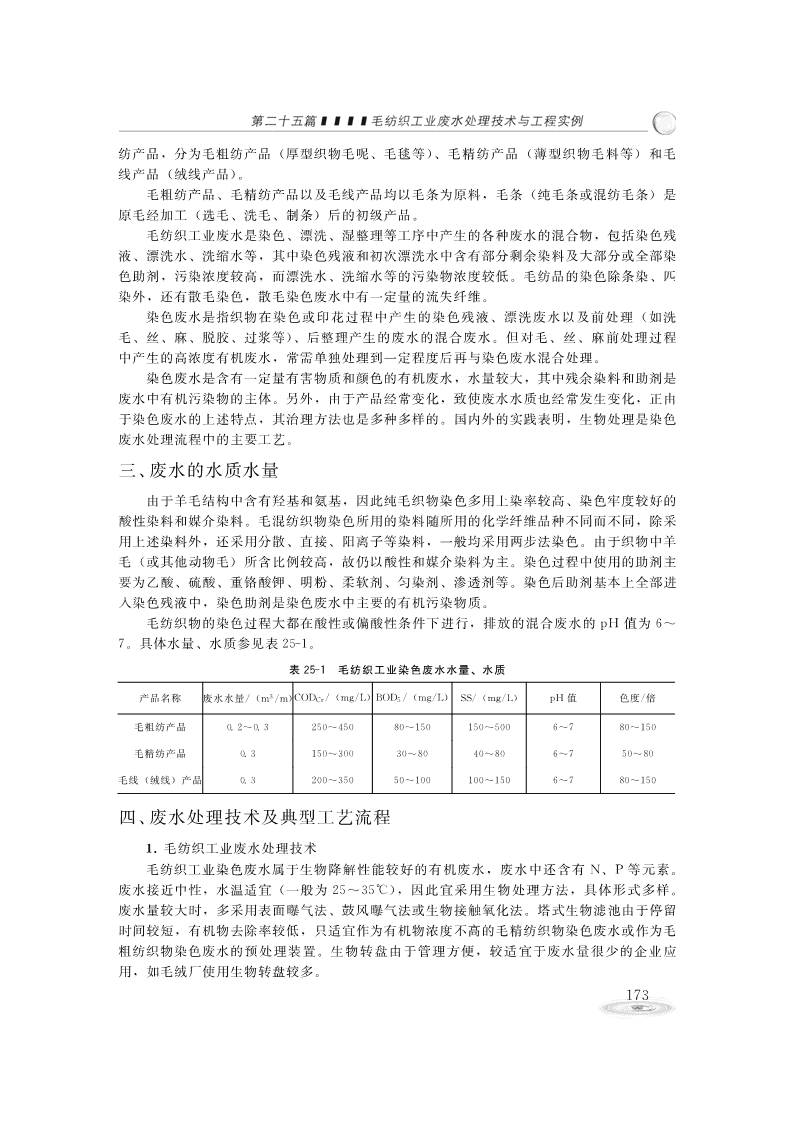

纺产品,分为毛粗纺产品(厚型织物毛呢、毛毯等)、毛精纺产品(薄型织物毛料等)和毛线产品(绒线产品)。毛粗纺产品、毛精纺产品以及毛线产品均以毛条为原料,毛条(纯毛条或混纺毛条)是原毛经加工(选毛、洗毛、制条)后的初级产品。毛纺织工业废水是染色、漂洗、湿整理等工序中产生的各种废水的混合物,包括染色残液、漂洗水、洗缩水等,其中染色残液和初次漂洗水中含有部分剩余染料及大部分或全部染色助剂,污染浓度较高,而漂洗水、洗缩水等的污染物浓度较低。毛纺品的染色除条染、匹染外,还有散毛染色,散毛染色废水中有一定量的流失纤维。染色废水是指织物在染色或印花过程中产生的染色残液、漂洗废水以及前处理(如洗毛、丝、麻、脱胶、过浆等)、后整理产生的废水的混合废水。但对毛、丝、麻前处理过程中产生的高浓度有机废水,常需单独处理到一定程度后再与染色废水混合处理。染色废水是含有一定量有害物质和颜色的有机废水,水量较大,其中残余染料和助剂是废水中有机污染物的主体。另外,由于产品经常变化,致使废水水质也经常发生变化,正由于染色废水的上述特点,其治理方法也是多种多样的。国内外的实践表明,生物处理是染色废水处理流程中的主要工艺。三、废水的水质水量由于羊毛结构中含有羟基和氨基,因此纯毛织物染色多用上染率较高、染色牢度较好的酸性染料和媒介染料。毛混纺织物染色所用的染料随所用的化学纤维品种不同而不同,除采用上述染料外,还采用分散、直接、阳离子等染料,一般均采用两步法染色。由于织物中羊毛(或其他动物毛)所含比例较高,故仍以酸性和媒介染料为主。染色过程中使用的助剂主要为乙酸、硫酸、重铬酸钾、明粉、柔软剂、匀染剂、渗透剂等。染色后助剂基本上全部进入染色残液中,染色助剂是染色废水中主要的有机污染物质。毛纺织物的染色过程大都在酸性或偏酸性条件下进行,排放的混合废水的pH值为6~7。具体水量、水质参见表25-1。表25-1毛纺织工业染色废水水量、水质产品名称废水水量/(m3/m)CODCr/(mg/L)BOD5/(mg/L)SS/(mg/L)pH值色度/倍毛粗纺产品0.2~0.3250~45080~150150~5006~780~150毛精纺产品0.3150~30030~8040~806~750~80毛线(绒线)产品0.3200~35050~100100~1506~780~150四、废水处理技术及典型工艺流程1.毛纺织工业废水处理技术毛纺织工业染色废水属于生物降解性能较好的有机废水,废水中还含有N、P等元素。废水接近中性,水温适宜(一般为25~35℃),因此宜采用生物处理方法,具体形式多样。废水量较大时,多采用表面曝气法、鼓风曝气法或生物接触氧化法。塔式生物滤池由于停留时间较短,有机物去除率较低,只适宜作为有机物浓度不高的毛精纺织物染色废水或作为毛粗纺织物染色废水的预处理装置。生物转盘由于管理方便,较适宜于废水量很少的企业应用,如毛绒厂使用生物转盘较多。173

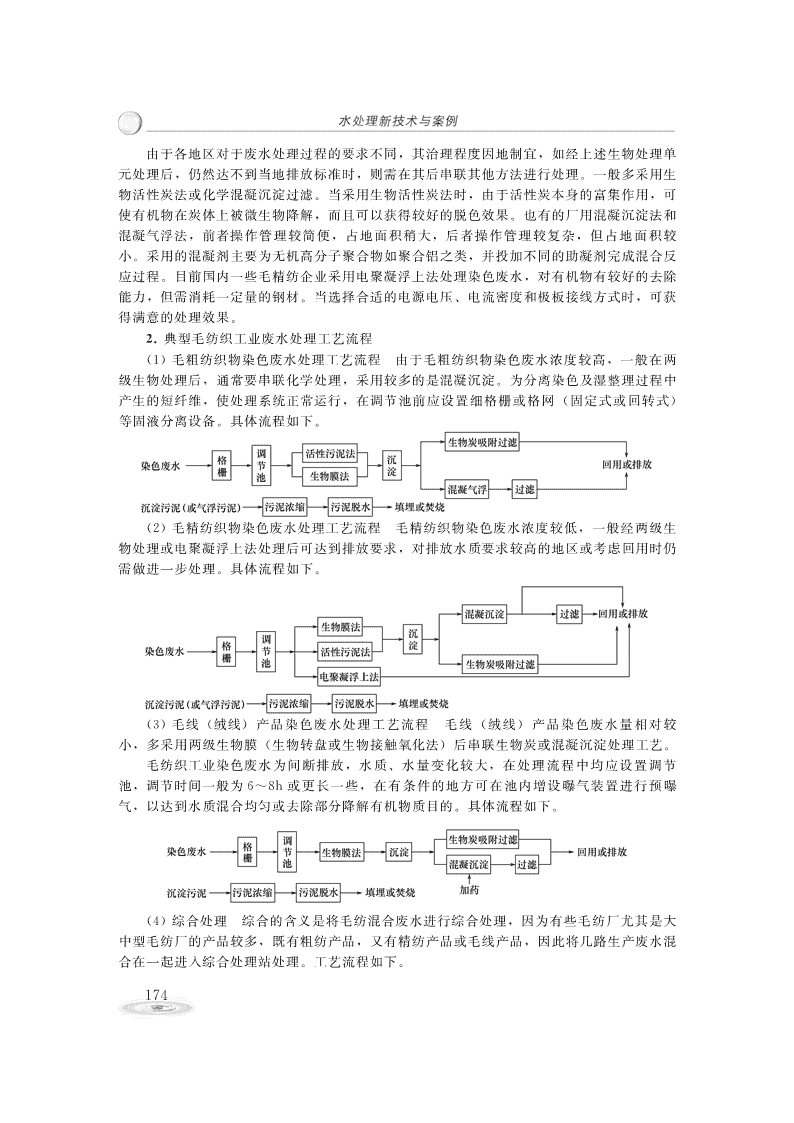

由于各地区对于废水处理过程的要求不同,其治理程度因地制宜,如经上述生物处理单元处理后,仍然达不到当地排放标准时,则需在其后串联其他方法进行处理。一般多采用生物活性炭法或化学混凝沉淀过滤。当采用生物活性炭法时,由于活性炭本身的富集作用,可使有机物在炭体上被微生物降解,而且可以获得较好的脱色效果。也有的厂用混凝沉淀法和混凝气浮法,前者操作管理较简便,占地面积稍大,后者操作管理较复杂,但占地面积较小。采用的混凝剂主要为无机高分子聚合物如聚合铝之类,并投加不同的助凝剂完成混合反应过程。目前国内一些毛精纺企业采用电聚凝浮上法处理染色废水,对有机物有较好的去除能力,但需消耗一定量的钢材。当选择合适的电源电压、电流密度和极板接线方式时,可获得满意的处理效果。2.典型毛纺织工业废水处理工艺流程(1)毛粗纺织物染色废水处理工艺流程由于毛粗纺织物染色废水浓度较高,一般在两级生物处理后,通常要串联化学处理,采用较多的是混凝沉淀。为分离染色及湿整理过程中产生的短纤维,使处理系统正常运行,在调节池前应设置细格栅或格网(固定式或回转式)等固液分离设备。具体流程如下。(2)毛精纺织物染色废水处理工艺流程毛精纺织物染色废水浓度较低,一般经两级生物处理或电聚凝浮上法处理后可达到排放要求,对排放水质要求较高的地区或考虑回用时仍需做进一步处理。具体流程如下。(3)毛线(绒线)产品染色废水处理工艺流程毛线(绒线)产品染色废水量相对较小,多采用两级生物膜(生物转盘或生物接触氧化法)后串联生物炭或混凝沉淀处理工艺。毛纺织工业染色废水为间断排放,水质、水量变化较大,在处理流程中均应设置调节池,调节时间一般为6~8h或更长一些,在有条件的地方可在池内增设曝气装置进行预曝气,以达到水质混合均匀或去除部分降解有机物质目的。具体流程如下。(4)综合处理综合的含义是将毛纺混合废水进行综合处理,因为有些毛纺厂尤其是大中型毛纺厂的产品较多,既有粗纺产品,又有精纺产品或毛线产品,因此将几路生产废水混合在一起进入综合处理站处理。工艺流程如下。174

五、洗毛废水处理1.洗毛废水的产生及水质水量羊毛中含有羊毛脂、羊汗、砂土、草刺等杂质,杂质的含量与羊的生长环境有关。一般在水草丰盛地区产的原毛,其羊与羊毛脂含量较高,砂土等杂质含量较少;其他非草原地区原毛中羊毛脂含量较低,砂土等杂质含量较高。我国新疆及内蒙古部分地区原毛中含脂量稍高,其余地区原毛中含脂量较低。为使原毛具有可纺性和可染性,必须去除原毛中的各种杂质,这一过程称为洗毛。洗毛是在投加各种化学药剂和水的参与下,在洗毛机中进行的,洗毛机排出的废水称为洗毛废水。原毛经过洗毛后成为洗净毛(散毛),洗净水制成毛条后,再经过各种纺纱、织造、染色等工艺,制成各种纯毛纺织产品,或与其他化学纤维按比例混合制成各种毛混纺产品。洗毛废水污染物浓度高,属于高浓度有机废水。目前我国洗毛均采用五槽组成的耙式洗毛机。其中第一槽为浸洗槽,加水将羊毛浸湿,去除羊毛中含有的大量细砂和容易溶于水的羊汗;第二、第三槽为投加能形成大量泡沫的专用洗净剂(洗涤剂的一种)和各种辅料(纯碱等)的洗涤槽,以去除羊毛表面的羊毛脂;第四、第五槽为漂洗羊毛槽,将羊毛漂洗干净。为节约用水,一般将第四、第五槽较清的排水回流至第一、第二、第三槽再用,进行逆流漂洗,当然还要补充适量的新鲜水。采用逆流漂洗工艺,每洗净1t原毛耗水25~35m3,先进洗毛设备耗水量已降到10~20m3。原毛中含脂量不同,洗净率(洗净毛重占原毛质量的百分数)也不同。一般国外羊毛(澳洲毛、新西兰毛)含脂量为15%~20%,含砂土量少,洗净率在70%以上;国产原毛含脂量为5%~12%,含砂量较大,洗净率一般在40%左右。羊毛脂是洗毛废水中主要的有机物(1g羊毛脂可以产生3gCOD),羊毛脂是高级润滑剂。目前国外已有较成熟的从废水中提取羊毛脂的设备(多用于含脂量较高的废水),当含脂量较低且含泥砂量较多时,羊毛脂提取较困难。洗毛过程是连续进行的,除第四、第五槽水不断回用外,还需不断向第一、第四、第五槽补充新鲜水。洗毛中的第一槽(浸洗槽)的含砂量较多,需要不断排放,与第四、第五槽的较清废水回流到第一、第二、第三槽,第二、第三槽废水经提取回收羊毛脂后,排放的废水量较小,有机物含量仍较高,需单独进行处理或与其他废水混合治理,视生产企业情况不175

同而有所不同。国内洗毛机各槽排放的洗毛废水水质见表25-2。表25-2国内洗毛机各槽排放的洗毛废水水质测定数据项目第一槽第二、第三槽第四、第五槽pH值7.0~7.88.0~10.07.0~8.5CODCr/(mg/L)1000~500010000~20000500~1000BOD5/8(mg/L)500~30005000~10000200~400SS/(mg/L)1000~30003000~10000200~4002.洗毛废水处理实例(1)某毛纺织公司洗毛废水处理该公司年产洗净毛1300t,洗净羊毛绒1000t,每年加工羊毛衫20万件,羊绒衫60万件,粗纺产品50万米,精纺产品30万米,毛毡70万条,毛衬布140万米,针织羊毛纱300t,采用酸性染料、媒介染料、活性染料及硝酸、烧碱、洗剂等助剂,生产工艺包括洗毛、染色、织造等工序。由于国产羊毛含脂率低,没有进行羊毛脂回收。洗毛废水与染色废水混合后进行处理,每日处理水量为510m3,混合后的废水水质见表25-3。表25-3洗毛废水与染色废水混合后的水质项目pH值COD/(mg/L)BOD5/(mg/L)色度/倍六价铬/(mg/L)数值5~91500~2300700~900200~2500.03~0.5注:表中数据为洗毛机耗水量30~50m3/t毛时测量的平均值。废水处理工艺流程如下。混凝气浮采用自吸式泵前加药,投加混凝剂以硫酸铝为主,停留时间为0.7h,面积负荷98m3/(m2·d),曝气池的曝气时间28h,污泥浓度4000mg/L,污泥负荷为0.1kgBOD5/(kgMLSS·d),污泥回流比100%,处理效果见表25-4。该公司清浊分流后的处理工艺如下。处理效果见表25-5。表25-4某毛纺织公司混合废水处理效果表25-5某毛纺织公司清浊分流后的处理效果项目混合后原废水处理后出水去除率/%项目原废水出水去除率/%pH值5~76.5~8—pH值6~6.56~7—CODCr/(mg/L)9726893CODCr/(mg/L)400~750117~16065~72BOD5/(mg/L)3242393BOD5/(mg/L)150~37040~11060~68色度/倍1844178色度/倍30~1302~888~98六价铬/(mg/L)0.780.04594六价铬/(mg/L)0.9~1.80~0.490~99染色废水——→格栅井——→调节池——→高位池——→电解槽——→生化沉淀池——→锰砂滤池——→清水池——→回用或排放(2)某毛条厂废水处理该厂年洗毛6000~7000t,年产毛条4500~5000t(以国外羊毛176

为主),每吨原毛消耗新鲜水40~50m3,耗蒸汽4.5t,消耗洗净剂56kg,消耗纯碱17kg,每台洗毛机每天可洗原毛9t。废水处理工艺流程如下:净化过程分以下几个阶段。①泥砂去除。第一槽废水经沉淀后直接回用于第一槽,第二、第三槽废水经除砂(较细的砂)后送入提油机提油,废水回用。②羊毛脂提取。提羊毛脂机(由国产DPH-30头道分离机及DPH-4二道分油脂机组成)连续提取。③蒸发回收。循环使用到一定程度的第二、第三槽废水(多次提取羊毛脂后)及第一槽除砂后的废水送入污泥贮存池,再送入蒸发器,蒸发后冷凝水再循环使用,废渣(主要是污泥)排放作肥料。采用闭路循环工艺,可使原毛洗毛机耗水由44m3/t原毛降至9m3/t原毛,蒸汽消耗量由4.4m3/t原毛降至2.6m3/t原毛,洗净剂节省26%,纯碱节省12%。提取羊毛脂量15kg/t原毛,每吨粗制羊毛脂价值为8000~10000元,但耗电量增加了38(kW·h)/t原毛,蒸发残液未能坚持使用,仍需外排处理。(3)某毛纺厂综合废水处理该厂采用双膜处理工艺(新工艺)处理,综合废水量1400m3/d。工艺流程如下。洗毛废水——→调节池——→厌氧塔——→曝气池——→MBR(UF)——→精滤器——→一级RO——→二级RO——→回用该厂洗毛废水pH值为7.0~7.5,CODCr3500~5000mg/L,BOD52000~2500mg/L,NH3-N200~400mg/L,总氮<600mg/L,总磷0.2~0.6mg/L,铁<80mg/L,总固体悬浮物<8000mg/L,电导率<3000μS/cm。要求的水质为铁<0.1mg/L,锰<0.02mg/L,总溶解固体<300mg/L,总硬度<25mg/L,总碱度<50mg/L,SiO20.3~3.0mg/L。废水处理结果见表25-6。表25-6废水处理结果总硬度总碱度处理工艺流程总固体含量2-浊度电导率SO4CODCr(以CaCO3计)(以CaCO3计)单元出水水质/(mg/L)/(mg/L)/(mg/L)/NTU/(μS/cm)/(mg/L)/(mg/L)混合废水1470470400794603753200水幕除尘器出水526597121265021062055400沉淀池出水371112621559019141945800过滤池出水250012561723619011675800曝气池248012368014019461746000CM(UF)2492129678012262006400RO85038050110(4)某毛精纺厂染色废水处理实例该厂产品为精纺毛料(380万米/年),其中纯毛织物占53%,毛混纺织物占47%(为涤纶、腈纶混纺)。每年耗用染料37t,其中分散染料占177

45%,酸性染料占34%,媒介染料占15%,直接染料和活性染料等占6%。使用助剂近50种,每年耗用量43t,其中食盐占45%,乙酸占10%,洗染剂占12%,元明粉占19%,平平加保险粉、抗静电剂等近40种物质占14%。生产废水排放量为1600m3/d,废水来自精染及条染车间的染色、洗炼、煮炼过程,废水水质如下:pH6.7~7.1,COD106~284mg/L,BOD516~56mg/L,色度20~250倍,六价铬0.1~5.0mg/L。处理工艺流程如下。接触斜板一级二级染色废水——→格栅——→调节池——→配水池——→——→——→——→——→清水池——→排放或回用氧化池沉淀池生物炭池生物炭池沉淀污泥——→污泥浓缩——→真空吸滤脱水——→焚烧主要设计数据如下。格栅带机械齿耙一台,调节池停留时间为6h,设预曝气;接触氧化池停留时间1.5h,气水比(10∶1)~(15∶1);斜板沉淀池间距7cm,上升流速1.15mm/s,停留时间0.85h;生物炭池炭层达2m,接触时间0.42h,气水比3∶1;反冲洗清水池有效容积101m3;污泥浓缩池,重力式,间歇运行,停留时间10~16h。处理效果见表25-7。表25-7处理效果接触氧化沉淀后生物炭池水质项目原水总去除率/%处理水去除率/%处理水去除率/%pH值6.7~7.76.7~7.7—6.7~7.7——CODCr/(mg/L)110~28530~11055~7010~7030~8070~85BOD5/(mg/L)16~562~1570~801~850~6085~95色度/倍20~2002~10050~802~5050~6075~90六价铬/(mg/L)0.1~1.00.1~0.540~700.1~0.825~3565~75硫化物/(mg/L)0.1~1.40.1~0.750~600.1~0.430~4050~608本文作者:杨书铭,宋炳暄,周国成,陈余星。第二十六篇柠檬酸工业废水处理技术与工程实例一、概述柠檬酸是一种重要的化工原料和食品添加剂,它是世界上以生物化学方法生产量最大的有机酸。生产柠檬酸主要有两种方法:一种是以天然含柠檬酸的果实中用榨汁提取的方法制备;另一种方法是发酵生产,目前世界上各国几乎都采用发酵法生产柠檬酸。178'

您可能关注的文档

- 浙江省某厂污水处理技术方案

- 酚醛生产废水处理技术研究与应用

- 印染废水处理技术

- 某公司医药化工废水处理技术方案secret

- 油田钻井废水处理技术与研究

- 环保产业中污水处理技术发展

- 项目需求书 - 中国污水处理工程网 污水处理设备 污水处理技术

- 浅谈热电厂锅炉化学水处理技术分析

- 【7A版】15种农村生活污水处理技术详解.doc

- 灌浆平洞衬砌混凝土渗漏水处理技术

- 某化学工业股份有限公司循环水污水处理技术改造项目可行性研究报告

- 汽车废水处理技术方案

- 镀锌线循环水处理技术

- 高浓度氨氮废水处理技术、设备及资源回收

- 第29讲废水处理技术

- 造纸法烟草薄片生产废水处理技术优化改造

- 【7A版】《医院污水处理技术指南》.doc

- 2009工业污水处理技术研讨会