- 167.88 KB

- 2022-04-22 13:43:50 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'Ics47.020.05U48囝雷中华人民共和国国家标准GB/T14364--2008代替GB/T14364--1993船舶轴系滑动式中间轴承Slidingintermediateshaftbearingofmarineshafting2008-07-30发布2009-02-01实施宰瞀嬲紫瓣訾糌赞星发布中国国家标准化管理委员会捉仲

刖青GB/T14364--2008本标准代替GB/T14364--1993(船舶轴系滑动式中间轴承》。本标准与GB/T143641993相比主要有下列技术变化:——修改范围中“单位压力为0.6MPa”为“单位压力不大于1.0MPa”;——取消了c型产品;——增加了图1中定位尺寸Lz;——增加了表2中L2及其相应尺寸;——增加了表3中850~1000系列,增加了定位尺寸L2及相应尺寸;——修改“3.5轴承工作温度为65℃”为“4.6.4轴承工作时相关部件的温度为:轴瓦工作温度应不大于70℃,或油温应不大于65℃。”。本标准由中国船舶工业集团公司提出。本标准由全国船用机械标准化技术委员会归口。本标准起草单位:中国船舶工业集团公司第七。八研究所。本标准主要起草人:曹鸿、袁金永。本标准所代替标准的历次版本发布情况为:——GB/T143641993。

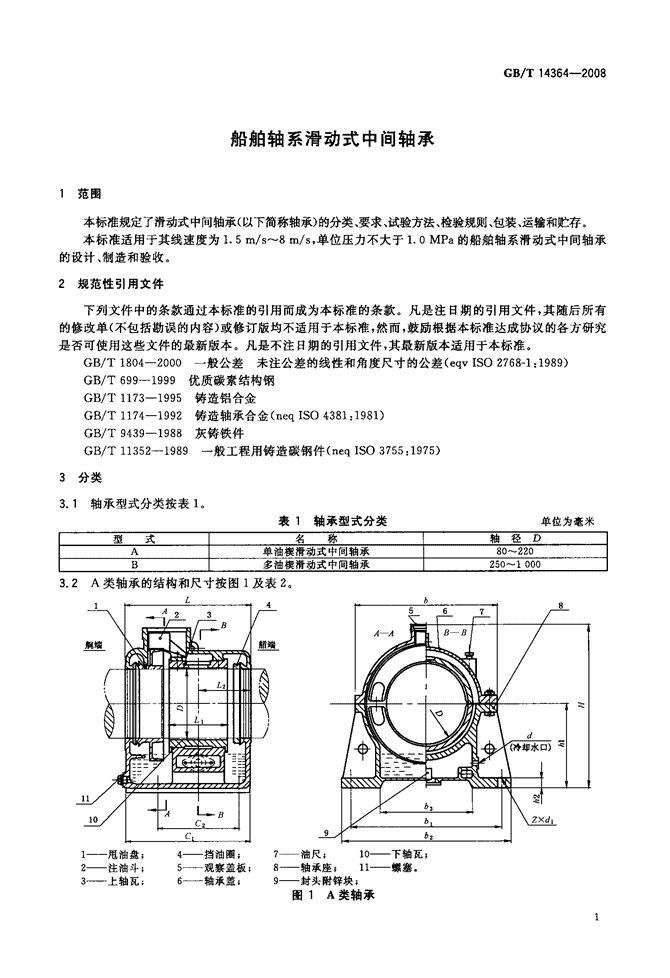

1范围船舶轴系滑动式中间轴承GB/T14364--2008本标准规定了滑动式中间轴承(以下简称轴承)的分类、要求、试验方法、检验规则、包装、运输和贮存。本标准适用于其线速度为1.5m/s~8m/s,单位压力不大于1.0MPa的船舶轴系滑动式中间轴承的设计、制造和验收。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1804--2000一般公差未注公差的线性和角度尺寸的公差(eqvISO2768—1:1989)GB/T699—1999优质碳素结构钢GB/T1173—1995铸造铝合金6B/T1174—1992铸造轴承合金(neqISO4381:1981)GB/T9439—1988灰铸铁件GB/T11352--1989一般工程用铸造碳钢件(neqISO3755:1975)3分类3.1轴承型式分类按表1。表1轴承型式分类单位为毫米3.2A类轴承的结构和尺寸按图1及表2。1——甩油盘2——注油斗3——上轴瓦4——挡油圈;7——油尺;10——下轴瓦5——观察盖板;8——轴承座;11——螺塞。6——轴承盖;9——封头附锌块;图1A类轴承

GB/T14364--2008表2A类轴承尺寸单位为毫米轴颈质量冷却LL1L2H^l^2bb1b2b3c1c2dZ×d·水量Dkgm3/h801906579.526213523220250300115185135351002008085.02701452324027032012019514540o.512022510097.031216025270300350150220170G3/4”4×2150140250115107.53701902830033038017024519563160280130119.040020528330360410200275225751.O180335145130.O48526530360400460220330270124200350160150.C49627535390430490250345285254×251361.5220380180164.C54429238430470530280375315165注:表中数值为参考值,准确尺寸按生产厂提供的认可图纸。3.3B类轴承的结构和尺寸按图2及表3。Z1——甩油盘2——注油斗3——观察盖4——轴承盏5——上轴瓦6——吊环;7——油尺;8——下轴瓦9——轴最座;10——封头附锌块11——螺塞。图2B类轴承

GB/T14364--2008表3B类轴承尺寸单位为毫米轴颈质量冷却LL1L2Hh】^z6b1bz如C1c2dZ×d1水量Dkgm3/hZ5042019518758030049053061032025018728045021S1996203lO4052056063034027019I24×32300480230209635320550590660360370300223320500Z5022069035059064071038039032026550253505302702337804006406907704203403603380560Z902407904206907408204304603804X38474554005903002608304407307808604404805304004206203202659004607708209204505006504X444450660340280930480658108609604605304301090480680360298960500850910102048056045011005007103803051060570890950106052059048012007053073041031510905809309901100550620510132054×50560780430355114062097010301140600650540159075600820460380118065010101070118064068057032630860480I22067080105011101220670710600667092051042i12606901100l16012707107SO6402000856×5071096054043513307101150121013207508006907501050570455I4007501210128014008008507307908001lOO610500I48080012701340146085090078085011SO64015608501330140015209009508306×609001200680164090013901460158094010008809540895012507201720950145015201640980105093010001300750180010001510158017001020l100980注:表中数值为参考值,准确尺寸按生产厂提供的认可图纸。3.4标记3.4.1产品标记轴承的标记由型式和轴径组成,其表示形式如下径。f单油楔滑动式中间轴承,用A表示一I多油楔滑动式中间轴承,用B表示3.4.2标记示例轴径为450mm的多油楔滑动式中间轴承标记为中间轴承GB/T14364--2008B450

GB/T14364--20084要求4.1设计轴承应能在环境温度为一10℃~45℃下符合4.6规定的性能要求。4.2标识每个轴承都应具有一块铜质铭牌,并标识如下内容:a)制造厂名;b)类型、规格;c)制造年、月;d)实际质量。4.3表面质量轴承外表面应无裂缝、毛刺等缺陷。4.4尺寸公差4.4.1未标注公差尺寸的公差等级应不低于GB/T18042000规定的m级。4.4.2轴承与轴装配间隙按表4。表4轴承与轴装配间隙表单位为毫米轴颈直径装配间隙轴颈直径装配间隙80~iooo.13~0.18350~400O.42~o.52120~140o.15~o.21420--480o54~o.64140~160o.20~o.26500~6000.65~o.75180~200o.23~o.30630~710O.75~o.86220~250o.27~o.35750~850o85~o.96280~320o.36~o44900~1ooo0.95~1.084.5材料轴承主要材料按表5。表5轴承主要材料表材料零件名称名称牌号标准号铸铁或HT200或9439--1988或轴承座、轴承盖铸钢aZG230—45011352—1989轴瓦底锻钢20#699—1999轴瓦村巴氏合金ZChSnSbll61174—1992甩油盘、注油斗铝合金ZLl081173—19958军用船可提供铸钢,一般均为铸铁。4.6性能4.6.1轴承润滑油一般与主柴油机使用的润滑油相同。4.6.2轴承冷却水腔应能经受0.4MPa的水压试验,5min内应无泄漏。4.6.3轴承贮油腔作灌煤油试验,10min内应无泄漏。4.6.4轴承工作时相关部件的温度为:——轴瓦应不大于70℃;或——油温应不大于65℃。

GB/T14364--20085试验方法5.1标识目测检查轴承的铭牌,结果应符合4.2的要求。5.2表面质量目测检查轴承的外表面,结果应符合4,3的要求。5.3尺寸公差5.3.1用量具测量轴承各联接尺寸,结果应符合4.4.1的要求。5.3.2用卡尺测量轴承与轴装配间隙,结果应符合4.4.2的要求。5.4材料查看轴承各零部件的材料和材质证明,结果应符合4.5的要求。5.5性能5.5.1轴承润滑油的使用,应符合4.6.1的要求。5.5.2向轴承冷却水腔灌水并泵压至0.4MPa压力,5rain后结果应符合4.6.2的要求。5.5.3向轴承贮油腔灌满煤油,10rain后结果应符合4.6.3的要求。6检验规则6.1检验分类检验分类如下:a)型式检验;b)出厂检验。6.2型式检验6.2.1检验时机轴承在下列情况下应进行型式检验:a)系列首制产品;b)产品结构、材料、工艺有较大改变,可能影响产品性能;c)检验部门提出需要进行型式检验。6.2,2检验项目和顺序轴承型式检验的项目和顺序见表6。表6检验项目和顺序检验类别序号检验项目要求章节号检验方法章节号型式检验出厂检验1标识4.25.12表面质量4.35.23尺寸公差45,34材料4.55.45密性试验4.6.2~4.6.35.5,2~5.5.3注:●为必检项目。6.2.3检验数量轴承型式检验的数量为一台。

GB/T14364--20086.2.4合格判据轴承型式检验的项目全部符合要求时判为型式检验合格;若有不符合要求的项目,允许修复后复验。复验符合要求,则判型式检验合格,若复验仍不符合要求,则判型式检验不合格。6.3出厂检验6.3.1检验数量每台轴承出厂前均应进行出厂检验。6.3.2检验项目和顺序出厂检验的项目和顺序见表6。6.3.3合格判据轴承出厂检验的项目全部符合要求时判为出厂检验合格;若有不符合要求的项目,允许修复后复验。复验符合要求,则判出厂检验合格,若复验仍不符合要求,则判出厂检验不合格。7包装、运输和贮存7.1轴承应进行防锈油封处理。7.2轴承外部未加工表面应修磨整洁,涂底漆及灰色磁漆。7.3包装箱应坚固,箱内应有防衬防潮纸;轴承的两端口应用木板或塑料盖封住,轴承在箱内应固定防止受冲击后窜动。7.4包装箱内还应装入下列文件:a)产品合格证;b)产品总图。7.5轴承应保存在清洁、干燥和通风良好的仓库中,油封保养有效期为出厂后12个月。'

您可能关注的文档

- GBT14353.4-2010矿石化学分析方法镉量测定.pdf

- GBT14353.5-2010矿石化学分析方法镍量测定.pdf

- GBT14353.6-2010矿石化学分析方法钴量测定.pdf

- GBT14353.7-2010铜矿石、铅矿石和锌矿石化学争分析方法砷量测定.pdf

- GBT14353.8-2010铜矿石、铅矿石和锌矿石化学分析方法铋量测定.pdf

- GBT14353.9-2010矿石化学分析方法钼量测定.pdf

- GBT14354-2008玻璃纤维增强不饱和聚酯树脂食品容器.pdf

- GBT14355-2009开敞式救生艇技术条件.pdf

- GBT14363-2009柴油机机油消耗测定方法.pdf

- GBT14367-2006声学噪声源声功率级的测定基础标准使用指南.pdf

- GBT14372-2005危险货物运输爆炸品认可、分项试验方法和判据.pdf

- GBT1438.1-2008锥柄麻花钻莫氏锥柄麻花钻的型式和尺寸.pdf

- GBT1438.2-2008锥柄麻花钻第2部分莫氏锥柄长麻花钻的型式和尺寸.pdf

- GBT1438.3-2008锥柄麻花钻第3部分莫氏锥柄加长麻花钻的型式和尺寸.pdf

- GBT1438.4-2008锥柄麻花钻第4部分莫氏锥柄超长麻花钻的型式和尺寸.pdf

- GBT14384-2010木工机床通用技术条件.pdf

- GBT14388-2010木工硬质合金圆锯片.pdf

- GBT14390-1993工程陶瓷高温弯曲强度试验方法.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明