- 145.52 KB

- 2022-04-22 13:40:13 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ics83.060G35(rig中华人民共和国国家标准GB/T8659-2001丁二烯橡胶(BR)9000Rubber,butadiene(BR)90002001一05一11发布2001一12一01实施中华人民共和IN国家质量监督检验检疫总肩

GB/T8659-2001前言本标准以国外同类产品先进的技术指标和产品实测值为依据,修订GB8659-1988《丁二烯橡胶BR9000(顺丁橡胶)》。本标准与前版标准的主要差异:1标准名称《T-烯橡胶BR9000(顺T橡胶)》改为《T-烯橡胶(BR)9000k,2.修订了产品的技术指标。优等品:“挥发分”由“G0.75%”改为“(0.500a",“生胶门尼粘度,"ML(1+4)100℃由“45士5”改为.`45士4",缩小了“300%定伸应力”上下限范围,提高了“拉伸强度”。一等品、合格品的技术指标,除了“混炼胶门尼粘度”、“扯断伸长率,=y卜,其他指标较原标准均有大幅度提高。3.本标准技术要求一章中列出了使用ASTMIRBNo.7混炼的技术指标,标准的附录中列出了使用ASTMIRBNo.6混炼的技术指标。而前版只列出使用ASTMIRBNo.6混炼的技术指标。4.灰分不再作为出厂检验项目,每季度至少检验一次。5取消了对防老剂的规定。6,检验规则中增加了供需双方如发生质量争议时可协商解决的内容。本标准的附录A是标准的附录。本标准自实施之日起,代替GB8659-1988,本标准由中国石油化工股份有限公司提出。本标准由全国橡胶与橡胶制品标准化技术委员会合成橡胶分技术委员会归口。本标准起草单位:北京燕山石油化工股份有限公司合成橡胶厂、中国石油天然气股份有限公司兰州石化分公司化工研究院。本标准主要起草人:叶秀莉、翟月勤、郭洪达、孟祥峰、魄合宁。本标准于1988年1月首次发布,2001年第一次修订。

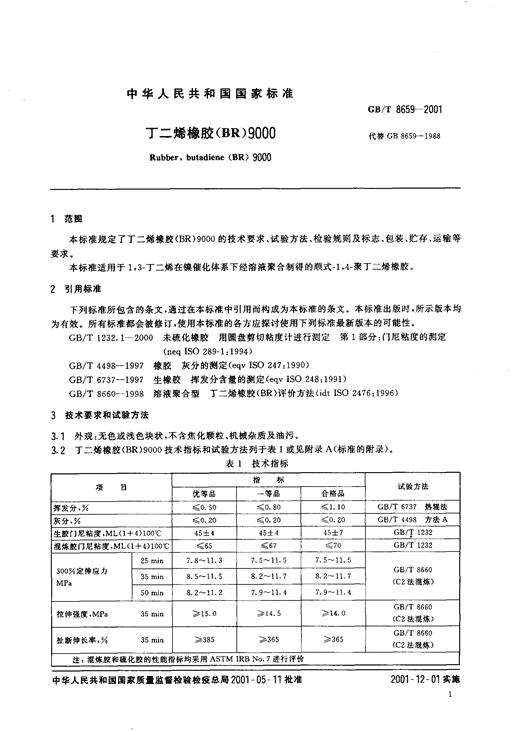

中华人民共和国国家标准GB/T8659-2001丁二烯橡胶(BR)9000代替GB8659-1988Rubber,butadiene(BR)90001范围本标准规定了丁二烯橡胶(BR)9000的技术要求、试验方法、检验规则及标志、包装、贮存、运输等要求。本标准适用于1,3一丁二烯在镍催化体系下经溶液聚合制得的顺式一1,4-聚丁二烯橡胶。2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1232.1-2000未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定(neqISO289-1:1994)GB/T4498-1997橡胶灰分的测定(eqvISO247:1990)GB/T6737-1997生橡胶挥发分含量的测定(eqvISO248:1991)GB/T8660-1998溶液聚合型丁二烯橡胶(BR)评价方法(idtISO2476:1996)3技术要求和试验方法3.1外观:无色或浅色块状,不含焦化颖粒、机械杂质及油污。3.2丁二烯橡胶(BR)9000技术指标和试验方法列于表1或见附录A(标准的附录)。表1技术指标指标项目试验方法优等品一等品合格品挥发分,%(0.50成0.80蕊1.10GB/T6737热辊法灰分,%续0.20镇0.20(0.20GB/T4498方法A生胶门尼粘度,ML(1+4)100"C45士445士445士7GB/T1232混炼胶门尼粘度,ML(1+4)100℃G65镇67簇70GB/T123225min7.8-11.37.5-11.57.5-11.5300%定伸应力GB/T866035min8.5^}11.58.2^11.78.2^11.7MPa(C2法混炼)50min8.2-11.27.9-11.47.9-11.4GB/T8660拉伸强度,MP.35min>15.0>14.5)14.0(C2法混炼)GB/T8660扯断伸长率,%35min>385>365>365(C2法混炼)注:混炼胶和硫化胶的性能指标均采用ASTMIRBNo.7进行评h个中华人民共和国国家质f监督检验检疫总局2001一05-11批准2001一12一01实施1

cB/T8659-2001检验规则4.1本标准所列项目均为型式检验项目。挥发分、生胶门尼粘度、混炼胶门尼枯度、300Yo定伸应力、拉伸强度、扯断伸长率为出厂检验项目。每季度至少对灰分进行一次检验。4.2生产厂按本标准对出厂的BR9000进行出厂检验,并保证所有出厂的产品符合本标准的要求,每批产品应附有质量证明书。4.3抽样规则4.3.1样品的抽取从同一批产品随机抽取一组胶包作为样品,抽取的胶包数应符合表2规定。表2抽样规定4.3.2实验室样品的选取实验室样品从抽出的样品中选取:从胶包上去掉外层包皮、聚乙烯薄膜,垂直于胶包最大表面切透两刀且不得用润滑剂。根据所测项目,每个实验室样品的总质量应为600g--1500g,实验室样品如不立即进行测试,则应放人容积不超过样品2倍的防潮容器中。4.3.3实验室混合样品的制备取等质量的各实验室样品,按照混炼程序初始操作步骤制备适量的实验室混合样品。4.4用实验室混合样品进行出厂检验,检验结果中任何一项不符合本标准技术要求时,应对备用实验室混合样品进行复检,复检结果仍不符合相应等级要求时,则该批产品应降等或定为不合格品。4.5用户有权按本标准对所收到的BR9000进行验收,如不符合本标准要求应在到货两个月内提出异议。使用单位因保管、使用不当等原因造成产品质量下降,应由使用单位负责。供需双方如发生产品质量争议,可协商解决或由质量仲裁单位按本标准进行仲裁检验。如发生胶包质量争议,可在整批胶中随机抽取40个胶包称量,其胶包总净质量与额定胶包总质量之差应小于额定胶包总净质量的。.50a,4.6仲裁组成样品的每个胶包的挥发分和门尼粘度进行单包检验。其他项目的检验按4.4进行。挥发分与门尼粘度按表3规定进行批合格与否的判定。样品,中不合格数大于批的合格判定数Ac时,则该批产品为不合格品,反之为合格品。表3判定规则—批m}0,10,数N{样本数,}批合格判定数Ac{<4040-100>1005包装、标志、贮存和运输5.,BR9000内层用印有商标或特殊标记的高压聚乙烯薄膜包装,其厚度为0.04mm-0.06mm,熔点不大于110"C;外层用一层牛皮纸压合低压聚乙烯或高压聚乙烯与聚丙烯复合的编织布包装。每袋净质量25kg士0.25kg,5.2每个包装袋正面应清楚地标明:注册商标、产品名称、牌号、生产厂(公司)名称、地址、净质量、标准编号、等级、生产日期及生产批号.质量保证期。

GB/T8659-20015.3存放时应成行成垛整齐堆放,并保持一定行距,堆放高度不大于10包。应存放在常温、通风、清洁干燥的仓库中,严禁露天堆放和日光直接照射。5.4运输过程中,应采取措施防止日光直接照射和雨水浸泡,运输车辆应整洁,避免包装袋破损和杂物混人。55质量保证期自生产日期起为2年。

GB/T8659-2001附录A(标准的附录)BR9000的技术指标指标项目试脸方法优等品一等品合格品挥发分,%(0.50镇0.80蕊1.10GB/T6737热辊法灰分,%成0.20毛0.20成0.20GB/T4498方法A生胶门尼粘度,ML(1+4)100"C45士445士445士7GB/T1232混炼胶门尼粘度,ML(1十4)100"C镇63蕊65成68GB/T123225min6.0-9.55.7^9.75.7-9.7300%定伸应力GB/T866035min7.0-10.06.7-10.26.7-10.2MPa(C2法混炼)50min6.8^9.86.5-10.06.5-10.0GB/T8660拉伸强度,MPa35min>15.0>14.5妻14.0(C2法混炼)GB/T8660扯断伸长率,写35min>450>430笋430(G2法混炼)注:混炼胶和硫化胶的性能打旨标均采用ASTMIRBNo.6进行评价'

您可能关注的文档

- GBT8617.3-1988调频广播编码器技术参数和测量方法双节目.pdf

- GBT862.2-1987外锯齿锁紧垫圈.pdf

- GBT8628-2013纺织品测定尺寸变化的试验中织物试样的准备、标记及测量.pdf

- GBT863.2-1986小半圆头铆钉(粗制).pdf

- GBT8630-2013纺织品洗涤和干燥后尺寸变化的测定.pdf

- GBT865-1986沉头铆钉(粗制).pdf

- GBT8654.9-1988金属锰化学分析方法库仑法测定碳量.pdf

- GBT8656-1998乳液和溶液聚合型苯乙烯-丁二烯橡胶(SBR)评价方法.pdf

- GBT8657-1992丁苯生胶皂和有机酸含量的测定.pdf

- GBT8659-2008丁二烯橡胶(BR)9000.pdf

- GBT8683-2009纺织品机织物一般术语和基本组织的定义.pdf

- GBT8685-1988纺织品和服装使用说明的图形符号.pdf

- GBT8690-1986液体无水氨残留物含量的测定重量法.pdf

- GBT8693-2008纺织品纱线的标示.pdf

- GBT8704.1-2009钒铁碳含量的测定红外线吸收法及气体容量法.pdf

- GBT8704.3-2009钒铁硫含量的测定红外线吸收法及燃烧中和滴定法.pdf

- GBT8704.7-2009钒铁磷含量的测定钼蓝分光光度法.pdf

- GBT8704.8-2009钒铁铝含量的测定铬天青S分光光度法和EDTA滴定法.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明