- 2.38 MB

- 2022-04-22 13:51:54 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'年产1002吨丙酮设计说明书一、任务及操作条件1.1设计题目:年产1002吨丙酮设计说明书设计一座填料吸收塔,用于吸收混于空气中的丙酮气体。混合气体的处理量为2600(m3/h),其中含空气为95%,丙酮气为5%(百分含量),要求丙酮回收率为96%(百分含量),采用清水进行吸收,吸收剂的用量为最小用量的1.5倍。1.2工艺操作条件:(1)操作压力为常压(2)使用微分接触式的吸收设备(3)逆流操作二、设计条件及主要物性参数2.1设计条件:(1)生产能力:混合气处理量G=2600/h(见后面详细计算过程)(2)原料:以丙酮—空气二元体系,进料混合气体含丙酮的体积分数为5%(3)产品要求:塔顶逸出气体丙酮含量99%(4)操作压力:常压2.2主要的物性参数值:(1)空气的分子量:29;丙酮的分子量:58;水的分子量:18(2)235℃饱和水蒸气压强为5623.4Pa(3)常压:101.325kPa(4)在1atm时,水的凝固点(f.p.)为0℃,沸点(b.p.)为100℃。水在0℃的凝固热为5.99kJ/mol(或80cal/g),水在100℃的汽化热为40.6kJ/mol(或540cal/g)。三、设计方案的确定3.1设计方案的内容

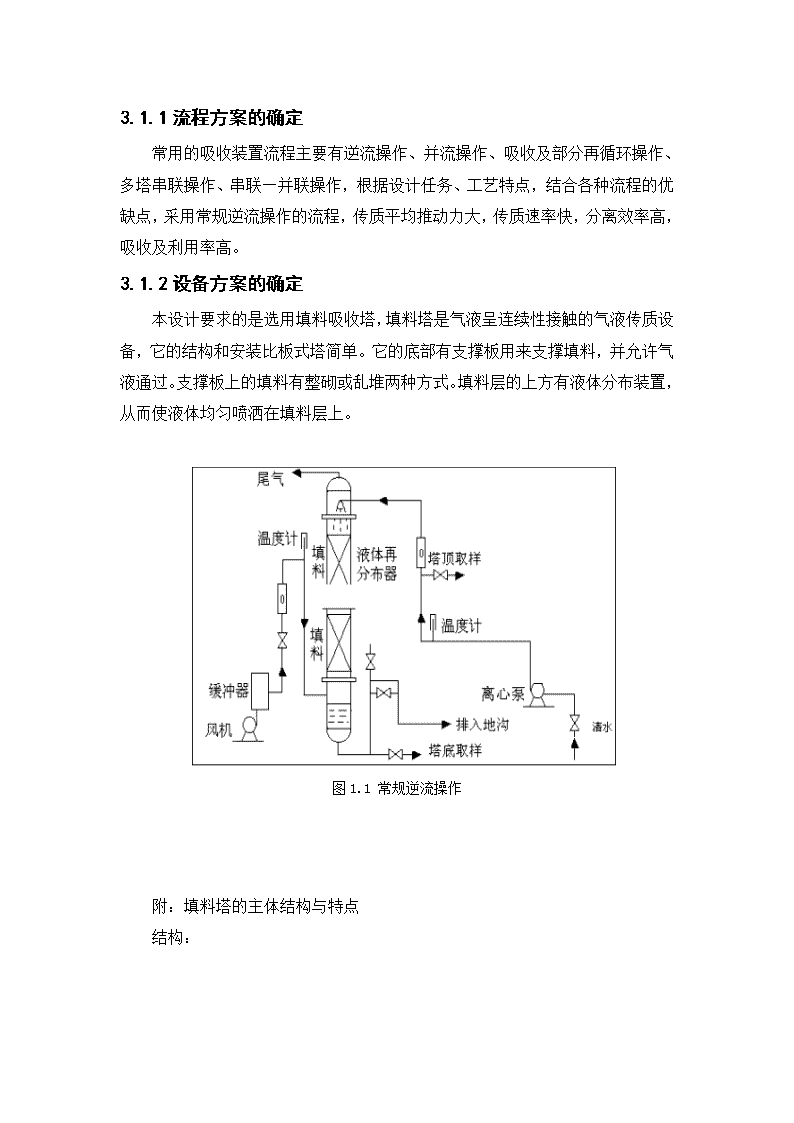

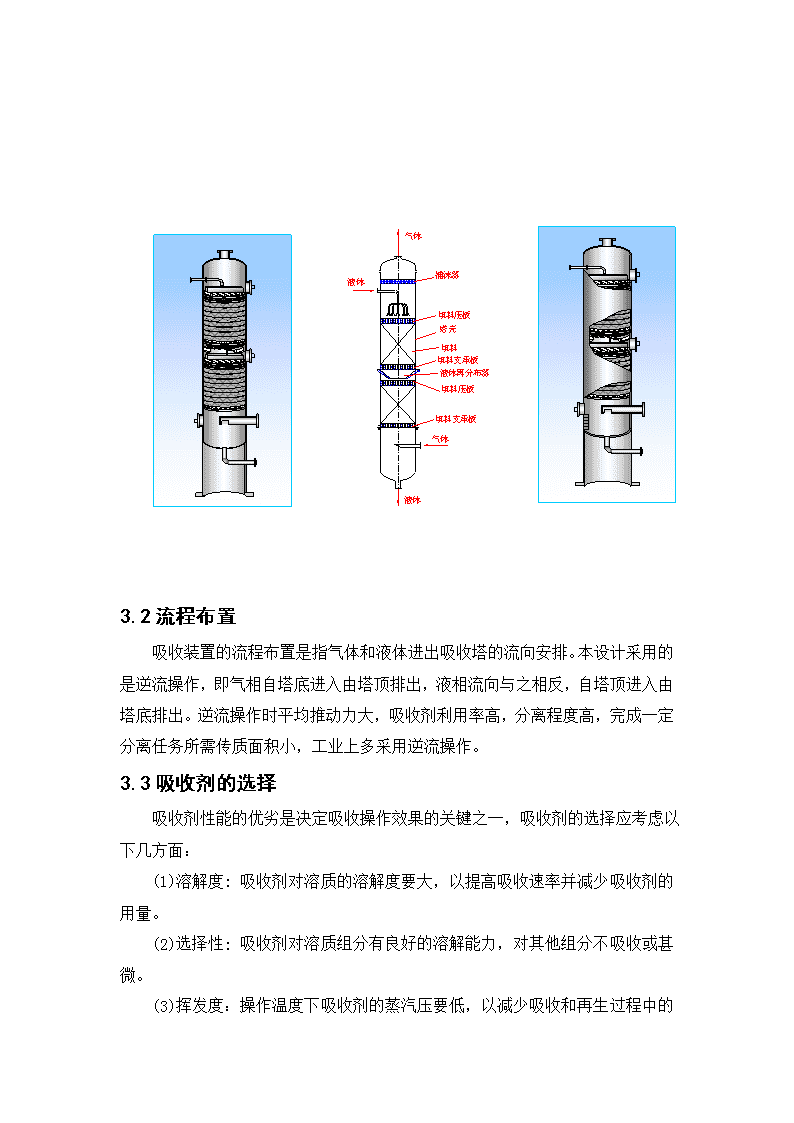

3.1.1流程方案的确定常用的吸收装置流程主要有逆流操作、并流操作、吸收及部分再循环操作、多塔串联操作、串联—并联操作,根据设计任务、工艺特点,结合各种流程的优缺点,采用常规逆流操作的流程,传质平均推动力大,传质速率快,分离效率高,吸收及利用率高。3.1.2设备方案的确定本设计要求的是选用填料吸收塔,填料塔是气液呈连续性接触的气液传质设备,它的结构和安装比板式塔简单。它的底部有支撑板用来支撑填料,并允许气液通过。支撑板上的填料有整砌或乱堆两种方式。填料层的上方有液体分布装置,从而使液体均匀喷洒在填料层上。图1.1常规逆流操作附:填料塔的主体结构与特点结构:

3.2流程布置吸收装置的流程布置是指气体和液体进出吸收塔的流向安排。本设计采用的是逆流操作,即气相自塔底进入由塔顶排出,液相流向与之相反,自塔顶进入由塔底排出。逆流操作时平均推动力大,吸收剂利用率高,分离程度高,完成一定分离任务所需传质面积小,工业上多采用逆流操作。3.3吸收剂的选择吸收剂性能的优劣是决定吸收操作效果的关键之一,吸收剂的选择应考虑以下几方面:(1)溶解度:吸收剂对溶质的溶解度要大,以提高吸收速率并减少吸收剂的用量。(2)选择性:吸收剂对溶质组分有良好的溶解能力,对其他组分不吸收或甚微。

(3)挥发度:操作温度下吸收剂的蒸汽压要低,以减少吸收和再生过程中的挥发损失。(4)粘度:吸收剂在操作温度下粘度要低,流动性要好,以提高传质和传热速率。(5)其他:所选用的吸收剂尽量要无毒性、无腐蚀性、不易爆易燃、不发泡、冰点低、廉价易得及化学性质稳定一般来说,任何一种吸收剂都难以满足以上所有要求,选用是要针对具体情况和主要因素,既考虑工艺要求又兼顾到经济合理性,综上因素的考虑,本次设计任务选用清水做吸收剂。3.4操作温度和压力的确定(1)温度:低温利于吸收,但温度的底限应由吸收系统决定,本设计温度选25℃(2)压力:加压利于吸收,但压力升高操作费用、能耗增加,需综合考虑,本设计采用常压。3.5填料的选择3.5.1填料种类的选择填料种类的选择要考虑分离工艺的要求,还要确保有较高的传质效率.除此之外,还应选择具有较高泛点气速或气相动能因子的填料,这样可以使通量增大,塔的处理能力也增大.通常考虑以下几个方面。①传质效率,传质效率即分离效率,它有两种表示方法:一是以理论级进行计算的表示方法,以每个理论级当量的填料层高度表示,即HETP值;另一是以传质速率进行计算的表示方法,以每个传质单元相当的填料层高度表示,即HTU值。在满足工艺要求的前提下,应选用传质效率高,即HETP(或HTU值)低的填料。对于常用的工业填料,其HETP(或HTU)值可由有关手册或文献中查到,也可通过一些经验公式来估算。②通量,在相同的液体负荷下,填料的泛点气速愈高或气相动能因子愈大,则通量愈大,塔的处理能力亦越大。因此,在选择填料种类时,在保证具有较高传质效率的前提下,应选择具有较高泛点气速或气相动能因子的填料。对于大多数常用填料,其泛点气速或气相动能因子可由有关手册或文献中查到,也可通过一些经验公式来估算。

③填料层的压降,填料层的压降是填料的主要应用性能,填料层的压降愈低,动力消耗越低,操作费用愈小。选择低压降的填料对热敏性物系的分离尤为重要。比较填料的压降有两种方法,一是比较填料层单位高度的压降△P/Z;另一是比较填料层单位传质效率的比压降△P/NT。填料层的压降可用经验公式计算,亦可从有关图表中查出。④填料的操作性能,填料的操作性能主要指操作弹性、抗污堵性及抗热敏性等。所选填料应具有较大的操作弹性,以保证塔内气液负荷发生波动时维持操作稳定。同时,还应具有一定的抗污堵、抗热敏能力,以适应物料的变化及塔内温度的变化。此外,所选的填料要便于安装、拆卸和检修。3.5.2填料规格的选择填料按规格规格通常分为散装填料与规整填料:①散装填料规格的选择散装填料的规格通常是指填料的公称直径。工业塔常用的散装填料主要有DN16、DN25、DN38、DN50、DN76等几种规格。(一般推荐:300时,选25的填料;时,选25—38的填料;时,选用的填料,但一般大塔中常用的填料。)②规整填料规格的选择工业上常用规整填料习惯用比表面积表示,主要有125、150、250、350、500、700等几种规格。3.5.3填料材质的选择工业上,填料的材质分为陶瓷、金属和塑料三大类。①陶瓷填料:陶瓷填料具有良好的耐腐蚀性及耐热性,一般能耐除氢氟酸以外的常见的各种无机酸、有机酸的腐蚀,对强碱介质,可以选用耐碱配方制造的耐碱陶瓷填料。陶瓷填料因其质脆、易碎,不宜在高冲击强度下使用。陶瓷填料价格便宜,具有很好的表面润湿性能,工业上,主要用于气体吸收、气体洗涤、液体萃取等过程。②金属填料:金属填料可用多种材质制成,金属材质的选择主要根据物系的腐蚀性和金属材质的耐腐蚀性来综合考虑。碳钢填料造价低,且具有良好的表面润湿性能,对于无腐蚀或低腐蚀性物系应优先考虑使用;不锈钢填料耐腐蚀性强,一般能耐除Cl-以外常见物系的腐蚀,但其造价较高;钛材、特种合金钢等材质制成的填料造价极高,一般只在某些腐蚀性极强的物系下使用。金属填料可制成薄壁结构(0.2~1.0mm),与同种类型、同种规格的陶瓷、塑料填料相比,它的通量大、气体阻力小,且具有很高的抗冲击性能,能在高温、高压、高冲击强度下使用,工业应用主要以金属填料为主。

③塑料填料:塑料填料的材质主要包括聚丙烯(PP)、聚乙烯(PE)及聚氯乙烯(PVC)等,国内一般多采用聚丙烯材质。塑料填料的耐腐蚀性能较好,可耐一般的无机酸、碱和有机溶剂的腐蚀。其耐温性良好,可长期在100℃以下使用。聚丙烯填料在低温(低于0℃)时具有冷脆性,在低于0℃的条件下使用要慎重,可选用耐低温性能好的聚氯乙烯填料。塑料填料具有质轻。价廉、耐冲击、不易破碎等优点,多用于吸收、解吸、萃取、除尘等装置中。塑料填料的缺点是表面润湿性能差,在某些特殊应用场合,需要对其表面进行处理,以提高表面润湿性能。综合以上:本设计中选择塑料鲍尔环散装填料DN50四、填料塔工艺尺寸的计算4.1物料计算如图所示,对于逆流操作的吸收塔,在任意截面M-N与塔顶或塔底作物料衡算:或吸收塔的逆流物料衡算示意图如下:MN吸收塔的逆流物料衡算示意图4.1.1进料塔混合气中各组分的量本设计任务是年产1002吨丙酮,丙酮含量为99%,年生产时间为7200小时,所给原料中空气含量为95%,丙酮含量为5%,且丙酮的回收率为96%,所以:

考虑到生产过程中存在的损失,所以将本设计任务的质量流量扩大到(本设计进料温度为60度,实际操作温度为35度)混合气密度所以混合气处理量G为:近似取塔平均操作压强为101.3kPa,故:混合气量n=混合气中丙酮量查资料可知,在35℃的时候,饱和水蒸气压强为,则每kmoI相对湿度为70%的混合气中含水蒸气量为:n==0.0404kmol(水汽)/kmol(空气+丙酮) 混合气中水蒸气的含量混合气中空气量4.1.2混合气进出塔的摩尔组成

4.1.3混合气进出塔摩尔比组成若将空气与水蒸气视为惰气,则惰气量4.1.4出塔混合气量出塔混合气量4.2气液平衡关系当x<0.1,t=15~45℃时,丙酮溶于水其亨利常数E可用下式计算:1gE=9.171一[2040/(t十273)]液相温度t=35℃时E=211.54kPaH===0.262该系统的相平衡关系可以表示为4.3吸收剂(水)的用量最小吸收剂用量

一般,根据生产经验,吸收剂的用量L=(1.1—2.0),故取安全系数为1.5,则L=1.5=4.4塔底吸收液浓度依物料衡算式:=4.5操作线依操作线方程式:所以4.6塔径计算塔底气液负荷大,依塔底条件(混合气35℃),101.3kPa,吸收液25℃计算

4.6.1采用Eckert通用关联图法计算泛点气速4.6.1.1有关数据计算塔底混合气流量吸收液流量进塔混合气密度==1.148kg/

(混合气浓度低,可近似视为空气密度)查化工原理附录 吸收液密度=996.7kg/吸收液黏度=0.8543mPa.s经比较,选D=50mm塑料鲍尔环(米字筋)。查《化工原理》教材附录可知其主要性能参数有,填料因子=120,比表面积=106.44.6.1.2关联图的横坐标值4.6.1.3关联图的纵坐标值由图查得纵坐标值为0.2即=0.01369=0.2故液泛气速=3.82m/s4.6.2操作气速的确定u=0.64.6.3塔径的计算D取塔径为0.7m(=700mm)

4.6.4核算操作气速u故满足要求。4.6.5核算径比,对于同类填料,尺寸越小,分离效率越高,但阻力增加,通量减小,填料费用也增加很多。而大尺寸的填料应用于小直径塔中,又会产生液体分布不良及严重的壁流,使塔的分离效率降低。因此,对塔径与填料尺寸的比值要有一规定,常用填料的塔径与填料公称直径比值D/d的推荐值列于下表。塔径与填料公称直径的比值D/d的推荐值填料种类D/d的推荐值拉西环D/d≥20~30鞍环D/d≥15鲍尔环D/d≥10~15阶梯环D/d>8环矩鞍D/d>8通过以上表的数据可知所选鲍尔环满足鲍尔环的径比要求。4.6.6喷淋密度校核填料的最小润湿速率(MWR)为0.08/(m•h)最小喷淋密度=0.08×106.4=8.512/(m•h)因U故满足最小喷淋密度要求。

4.6.7单位填料程压降()的校核在压降关联图中取横坐标值0.0615,将操作气速(=1.88m/s)代替纵坐标中的查表,DN=50mm塑料鲍尔环(米字筋)的压降填料因子=125代替纵坐标中的.则纵标值为:查资料得:在145-490范围内,故满足要求。4.7填料层高度的确定计算填料层高度,即Z=4.7.1传质单元高度计算,其中,本设计采用(恩田式)计算填料润湿面积aw作为传质面积a,依改进的恩田式分别计算及,再合并为和。列出备关联式中的物性数据气体性质(以塔底35℃,101.325kPa空气计):=1.148kg/(前已算出)(气体密度)=0.01885×(查化工原理附录)(气体黏度)

=1.09×(依翻Gilliland式估算)(溶质在气相中的扩散系数)液体性质(以塔底25℃水为准):=996.7kg/=0.8543×Pa•s=1.344×(以式计算)(《化学工程手册》10-89),式中为溶质在常压沸点下的摩尔体积,为溶剂的分子量,为溶剂的缔合因子。液体表面张力=71.6×N/m(查化工原理附录)。气体与液体的质量流速:塑料鲍尔环(乱堆)特性:d=50mm=0.05m(塑料鲍尔环直径)=106.4(比表面积)(填料材质的临界表面张力)=1.45(鲍尔环为开孔环)依式计算有效面积依式代入上述数据得:

=0.953故=故=依式3-19=0.0095代入上述数据得:————为液相传质系数,为溶质在液相中的扩散系数,/s;依式3-20=0.237代入上述数据得:————为气相传质系数故==kmol/(.s.Kpa)4.7.2计算,而代入数据得:得:

所以=P4.7.3计算4.7.4传质单元数计算在上述两个区间内,可将平衡线视为直线,操作线系直线,故采用对数平均推动力法计算。=2.088=04.7.5填料层高度z的计算m根据设计经验,填料层的设计高度为Z=1.2Z=12.7,故取实际填料层高度取为12.7m。

4.7.6填料塔附属高度计算塔上部空间高度,通过相关资料可取1.5m,塔底液相停留时间按1.5min考虑,则塔釜所占空间高度为考虑到气相接管所占的空间高度,底部空间高度可取1m,所以塔的附属高度可以取所以塔高为五、填料吸收塔的附属设备5.1填料支承板填料支承板主要分为两类:气液逆流通过平板型支承板,板上有筛孔或栅板式;气体喷射型,分为圆柱升气管式的气体喷射型支承板和梁式气体喷射型支承板。由于填料支承板本身对塔内气液的流动状态也会产生影响,因此除考虑其有足够的强度和刚度以支持填料及其所持液体的重量外,还应考虑其对流体流动的影响,要保证有足够的开孔率,以防在填料支承处发生夜泛现象,在结构上应有利于气液相的均匀分布,同时不至于产生较大的阻力。本设计项目的塔径及液体负荷不大,可采用较简单的栅格行支承板。5.2填料压板和床层限制板在填料顶部设置压板和床层限制板。有栅条式和丝网式。

5.3液体分布器计算和再分布器的选择和计算5.3.1液体分布器液体分布装置的种类多样,有喷头式、盘式、管式、槽式、及槽盘式等。工业应用以管式、槽式、及槽盘式为主。性能优良的液体分布器设计时必须满足以下几点:⑴液体分布均匀,评价液体分布均匀的标准是:足够的分布点密度;分布点的几何均匀性;降液点间流量的均匀性。①分布点密度。液体分布器分布点密度的选取与填料类型及规格、塔径大小、操作条件等密切相关,各种文献推荐的值也相差较大。大致规律是:塔径越大,分布点密度越小;液体喷淋密度越小,分布点密度越大。对于散装填料,填料尺寸越大,分布点密度越小。②分布点的几何均匀性。分布点在塔截面上的几何均匀分布是较之分布点密度更为重要的问题。设计中,一般需通过反复计算和绘图排列,进行比较,选择较佳方案。分布点的排列可采用正方形、正三角形等不同方式。③降夜点间流量的均匀性。为保证各分布点的流量均匀,需要分布器总体的合理设计、精细的制作和正确的安装。高性能的液体分布器,要求个分布点与平均流量的偏差小于6%。⑵操作弹性大,液体分布器的操作弹性是指液体的最大负荷与最小负荷之比。设计中,一般要求液体分布器的操作弹性为2~4,对于液体负荷变化很大的工艺过程,有时要求操作弹性达到10以上,此时,分布器必须特殊设计。⑶自由截面积大,液体分布器的自由截面积是指气体通道占塔截面积最小应在35%以上。⑷其他,液体分布器应结构紧凑、占用空间小、制造容易、调整和维修方便。本设计中塔径较小,故此选用管式液体分布器。5.3.2气体进出口装置与排液装置(1)气体进出口装置填料塔的气体进口既要防止液体倒灌,更要有利于气体的均匀分布。对500mm直径以下的小塔,可使进气管伸到塔中心位置,管端切成45°向下斜口或切成向下切口,使气流折转向上。对1.5m以下直径的塔,管的末端可制成下弯的锥形扩大器,或采用其它均布气流的装置。气体出口装置既要保证气流畅通,又要尽量除去被夹带的液沫。最简单的装置是在气体出口处装一除沫挡板,或填料式、丝网式除雾器,对除沫要求高时可采用旋流板除雾器。

本设计中选用折板除雾器。折板除雾器的结构简单有效,除雾板由的角钢组成,板间横向距离为25mm,垂直流过的气速可按下式计算:式中——气速,m;——液相及气相密度,;——系数,0.085-0.10;本设计中取,则流过的气速所需除雾板组的横断面为由上式确定的气速范围,除雾板的阻力为49-98pa,此时能除去的最小雾滴直径约为0.06mm,即60.(2)排液装置液体出口装置既要使塔底液体顺利排出,又能防止塔内与塔外气体串通,常压吸收塔可采用液封装置。常压塔气体进出口管气速可取10~20m/s(高压塔气速低于此值);液体进出口气速可取0.8~1.5m/s(必要时可加大些)管径依气速决定后,应按标准管规定进行圆整.5.3.3分布点密度及布液孔数的计算该塔的塔径较小,且填料的比表面积较大,故应选较大的分布点密度。设计中取分布点密度为185点/m2。布液点数为点按分布点几何均匀与流量均匀的原则,进行布点设计。设计结果为:二级槽共设七道,槽侧面开孔,槽宽度为80mm,槽高度为210mm,两槽中心矩为160mm,分布点采用三角形排列。实际设计布点数为n=210点,布液计算:由L:液体流量m3/sn:开孔数目:孔流系数,取0.55~0.60d:孔径,m:开孔上方的液位高度,m

取,m则设计取=2mm5.4塔底液体保持管高度的计算取布液孔的直径为2mm,则液位保持管中的液位高度可由公式:得,即::式中::布液孔直径,mL:液体流率,m3/s:布液孔数:孔流系数:液体高度,m:重力加速度,m/s2值由小孔液体流动雷诺数决定可取因此,取根据经验,则液位保持管高度为:六、辅助设备的选型

6.1管径的计算对于液相,由于进塔为地下水,出塔为混合溶液,所以应以出塔为准,选择流速;对于气相,则属于常压操作。以此为据,选出相应流速:表3-2某些流体在管路中的常用流速范围流体的类别及情况流速范围,m/s水及低粘度流体(1×105Pa~1×106Pa)1.5~3.0常压气体10~20进气为常压气体取u=18m/sm查资料按标准可选用245㎜为外径,内径:245-2×15=215㎜进水管与混合液出口管:清水(常压)取u=2.0m/s参照标准选用32㎜为外径,内径:32-2×4=24mm由于管路采用标准管路,因此实际操作情况下的流速不是选取的流速,需要根据标准管径反算操作流速,进行校核。以液相为例:==0.031同理可得气相:此时流速:

流速较核合格6.2离心泵的选择与计算计算过程如下所选管为热轧无缝钢管校核管内流速则雷诺数局部阻力损失:三个标准截止阀全开;三个标准90°弯头;管路总压头损失经查《化工原理》附表泵与风机,P296型号IS50-32-200泵合适。6.3筒体、钢材选型由于直径为700mm,选择无缝钢管在吸收时,温度低于100℃,故先选用Q235R型无缝钢管,25℃是,焊接系数为1。所以根据公式可得

Pc——压力MPaDi——直径mmΨ——焊接系数——许用应力MPa根据查表可得,腐蚀余量为C2=2mm设计厚度为由于选用的是碳素钢和低合金钢制容器,故其不符合要求,在加上本设计中填料选用的是金属鲍尔环,所以将筒体的理论计算厚度设计厚度名义厚度C1——腐蚀余量C2——偏差所以符合选材。6.4封头的计算封头分为四种,分别为半球形封头、标准椭圆形封头、蝶形封头和球冠行封头。本设计采用的是标准椭圆形封头。气计算公式如下所以可得封头中由于理论计算厚度较小,所以在计算厚度时,应按照筒体的计算厚度一致,故去名义厚度为8.7mm。6.3封头和壁厚的校核筒体的许用应力

所以筒体符合要求封头需要的许用应力封头也符合标准。6.4筒体与封头的连接方式以及螺栓选型筒体与封头的连接方式分为二种,一中为焊接,另外一种为法兰连接,填料塔装有多种填料,选用焊接不能装载填料,故选择法兰连接。直径压力700mm0.11MPa所以选用甲型法兰连接,气对应的尺寸与质量如下。公称直径DN/mm法兰/mm螺柱DD1D2D3D4d法兰盘厚度质量规格数量500815780750740737183037.1M16286.5开孔的计算6.5.1人孔由于筒体的直径为700mm,所以开人孔1个。6.5.2手孔筒体与封头采用法兰连接,故也不需要手孔,且填料塔中没有比较复杂的结构,所以没有开手孔的必要。6.5.3封头开孔6.5.3.1水泵的管道尺寸

取壁厚为4mm则开孔直径为263mmU——流体在管道中流速Ρ——水的密度M——水的摩尔质量Qnl——水的摩尔流量6.5.3.2空气的管道尺寸m则设计取=2mm取壁厚为4mm则开孔直径为10mm

工艺设计计算结果汇总与主要符号说明下面将计算结果进行汇总,分别列出:题目年产1002吨丙酮设计说明书流程布置逆流主体设备填料塔气液平衡关系Ye=2.088X塔高18.3m塔径700mm填料塑料鲍尔环液体分布器双排管式分布器填料支撑板栅格形支撑板封头标准椭圆形封头1.吸收塔的吸收剂用量计算总表意义及符号结果混合气体处理量G2600m3/h气液相平衡常数m2.088进塔气相摩尔分率y10.053出塔气相摩尔分率y20.0021进塔液相摩尔分率x10.0169出塔液相摩尔分率x20最小液气比L/V2.012混合气体平均式量30.45g/mol混合气体的密度ρ1.148kg/m3混合气体的粘度μ0.00001885Pa.s吸收剂用量L295.31kmol/h⒉塔设备计算总表意义及符号结果塔径D700mm填料层高Z12.7m

气相总传质单元高度2.12m气相总传质单元数5.03塔的实际高度H15.2m布液孔数n207个空塔气速2.292m/s泛点气速3.82⒊填料计算总表意义及符号结果孔隙率%0.9填料比表面积a92.7m2/m3填料因子120m-1填料常数A0.09421、英文字母——填料层的有效传质比表面积(m²/m³);——填料层的润滑比表面积m²/m³;——吸收因数;无因次;——填料直径,mm;——填料当量直径,mm;——扩散系数,m²/s;塔径;——亨利系数,KPa;——重力加速度,kg/(m².h);——溶解度系数,kmol/(m³.KPa);——气相传质单元高度,m;——液相传质单元高度,m;——气相总传质单元高度,m;——液相总传质单元高度,m;——气膜吸收系数,kmol/(m³.s.KPa);——吸收液质量流速kg/(m².h);——液体喷淋密度;——相平衡常数,无因次;——气相传质单元数,无因次;——液相传质单元数,无因次;——气相总传质系数,无因次;

——液相总传质系数,无因次;——总压,KPa;——分压,KPa;——气体通用常数,kJ/(kmol.K);——解吸因子;——温度,0C;——空塔速度,m/s;——液泛速度,m/s;——混合气体体积流量,m3/s;——液膜吸收系数,kmol/(m2.s.kmol/m3);——气膜吸收系数,kmol/(m2.s);——气相总吸收系数kmol/(m².s);——液膜吸收系数,kmol/(m2.s);——气相总吸收系数,kmol/(m2.s.kpa);——液相总吸收系数kmol/(m².s);——吸收剂用量kmol/h;kmol/s;——是吸收液量kmol/h;——吸收液质量流量kg/h;——吸收液流量,m³/s——密度kg/m³——填料因子,m-1;2、下标——液相的——气相的——混合气流量kmol/s——混合气质量流量x——溶质组分在液相中的摩尔分率无因次X——溶质组分在气相中的摩尔比无因次y——溶质组分在液相中的摩尔分率无因次Y——溶质组分在气相中的摩尔比无因次Z——填料层高度mZs——填料层分段高度m3.希腊字母

——粘度Pa.s——密度kg/m3——表面张力N/mm——平均的,对数平均的min——最小的max——最大的1——塔底2——塔顶

由于从填料塔出来的产品浓度未能达到标准,所以还需设计一个精馏塔,但从填料塔出来的料液浓度过低,使得精馏塔下一步的工作难以进行,所以需在进精馏塔之前对料液进行闪蒸以提高料液的浓度到25%。以下为精馏塔的设计说明书。一、设计概述1.1设计题目:筛板式连续精馏塔及其主要附属设备设计1.2工艺条件:生产能力:(料液)年工作日:300天原料组成:25%丙酮,75%水(摩尔分率)产品组成:馏出液99%丙酮,釜液1%丙酮(质量分率)操作压力:塔顶压强为常压进料温度:泡点进料状况:泡点加热方式:直接蒸汽加热回流比:R/Rmin=1.51.3工艺流程图丙酮—水溶液经预热至泡点后,用泵送入精馏塔。塔顶上升蒸气采用全冷凝后,部分回流,其余作为塔顶产品经冷却器冷却后送至贮槽。塔釜采用间接蒸汽再沸器供热,塔底产品经冷却后送入贮槽。精馏装置有精馏塔、原料预热器、冷凝器、釜液冷却器和产品冷却器等设备。热量自塔釜输入,物料在塔内经多次部分气化与部分冷凝进行精馏分离,由冷凝器和冷却器中的冷却介质将余热带走。丙酮—水混合液原料经预热器加热到泡点温度后送入精馏塔进料板,在进料板上与自塔上部下降的的回流液体汇合后,逐板溢流,最后流入塔底。在每层板上,回流液体与上升蒸汽互相接触,进行热和质的传递过程。流程示意图如下图

图1:精馏装置工艺流程图二、塔的工艺计算1.1查阅文献,整理有关物性数据1.1.1水和丙酮的性质水和丙酮的粘度温度5060708090100水粘度mpa0.5920.4690.400.330.3180.248丙酮粘度mpa0.260.2310.2090.1990.1790.160水和丙酮表面张力温度5060708090100水表面张力67.766.064.362.760.158.4丙酮表面张力19.518.817.716.315.214.3

水和丙酮密度温度5060708090100相对密度0.7600.7500.7350.7210.7100.699水998.1983.2977.8971.8965.3958.4丙酮758.56737.4718.68700.67685.36669.92水和丙酮的物理性质分子量沸点临界温度K临界压强kpa水18.02100647.4522050丙酮58.0856.2508.14701.50丙酮—水系统t—x—y数据沸点t/℃丙酮摩尔数xy10000920.010.27984.20.0250.4775.60.050.6366.90.10.75462.40.20.81361.10.30.83260.30.40.84259.80.50.85159.20.60.86358.80.70.87558.20.80.89757.40.90.93556.90.950.96256.70.9750.97956.511由以上数据可作出t-y(x)图如下

1.1.2进料液及塔顶、塔底产品的摩尔分数酮的摩尔质量=58.08Kg/kmol水的摩尔质量=18.02Kg/kmol平均摩尔质量M=0.2558.08+(1-0.25)18.02=28.035kg/kmolM=0.96858.08+(1-0.968)18.02=56.798kg/kmolM=0.0031258.08+(1-0.00312)18.02=18.14kg/kmolKmol/h

2.1全塔物料衡算与操作方程2.1.1全塔物料衡算代入数据的:解得:D=50.88Kmol/hW=147.96Kmol/h根据丙酮—水系统t—x(y)图可以查得:(塔顶第一块板)设丙酮为A物质,水为B物质所以第一块板上:可得:(加料板)假设物质同上:可得:(塔底)假设物质同上:可得:所以全塔平均挥发度:泡点进料,所以:代入数据得:

令所以2.1.2操作线方程精馏段=0.756Xn+0.236提馏段:因为泡点进料,所以q=1,且代入数据通过已获得的精馏段和提馏段的操作线方程,进行逐板计算,确定给定条件下完成规定分离要求所需要的理论板数,数据如下表所示:y1=0.968x1=0.915279879y2=0.928138445x2=0.821833611y3=0.85748395x3=0.682422789y4=0.752075767x4=0.52001292y5=0.629278061x5=0.377423531y6=0.521466572x6=0.280153503y7=0.447920942x7=0.224663408y11=#VALUE!X7=0.224663408y12=0.3817981430.180710321y13=0.3066703230.136419582y14=0.2309653630.096870784y15=0.1633656740.065191328y16=0.1092168390.041951461y17=0.0694935630.025979761y18=0.0421935690.01548927y19=0.0242624570.008802458y20=0.0128328710.004621293y21=0.0056861190.002038207通过该表的数据表明,总理论板层数,进料板位置2.1.3操作温度、全塔效率的估算

塔顶温度:;进料板的温度:;塔底的温度:(1)精馏段平均温度:(2)提馏段平均温度:查60.335时,丙酮-水的组成查前面物性常数(粘度表):60.335时,所以所以查82.03时,丙酮-水的组成所以所以3.1实际塔板数实际塔板数(1)精馏段:,取整12块,考虑安全系数加一块为13块。(2)提馏段:,取整28块,考虑安全系数加一块,为29块。故进料板为第14块,实际总板数为43块。全塔总效率:4.1精馏塔的工艺条件及有关物性数据计算

4.1.1摩尔质量塔顶平均摩尔质量:进料板平均摩尔质量:塔底平均摩尔质量:(1)精馏段平均摩尔质量:(2)提馏段平均摩尔质量:4.1.2平均密度计算气相平均密度计算:由理想气体状态方程,即液相平均密度计算:注:——为该物质的质量分数塔顶平均密度计算:由,查手册得,

进料板平均密度计算:由,查手册得,质量分数:塔底平均密度计算:由,查手册得,(1)精馏段平均密度:(2)提馏段平均密度:4.1.3液体平均表面张力计算在塔顶的温度下查表面张力表

在进料板温度下查表面张力表:=17.9mN/m=65.1mN/m在塔底温度下查表面张力表:=14.3mN/m=58.4mN/m精馏段液相平均表面张力提馏段液相平均表面张力全塔液相平均表面张力4.1.4液体平均黏度计算液体平均黏度计算公式:塔顶平均黏度计算:由,查手册得,得到:进料板平均黏度计算:由,查手册得,得到:塔底平均黏度计算:由,查手册得,得到:(1)精馏段液体平均黏度:

(2)提馏段液体平均黏度:5.1精馏塔的塔体工艺尺寸计算5.1.1汽、液相热负荷计算(1)精馏段:(2)提馏段:(1)精馏段精馏段的气、液相体积流率为:查史密斯关联图,横坐标为:取板间距查图得:取安全系数为0.6,则空塔气速为:

按标准塔径圆整后为:截塔面积为:实际空塔气速:泛点率:(2)提馏段提馏段的气、液相体积流率为:查史密斯关联图,横坐标为:取板间距查图得:取安全系数为0.6,则空塔气速为:按标准塔径圆整后为:截塔面积为:实际空塔气速:

泛点率:6.1精馏段塔板工艺尺寸的计算6.1.1溢流装置计算因塔径D=1.0m,可选用单溢流弓形降液管,并取,则,又,所以。各项计算如下:6.1.1.1堰长取6.1.1.2溢流堰高度取堰高,选用平直堰,堰上液层高度:(近似取E=1)6.1.1.3弓形降液管宽度和截面积由查弓形降液管参数图得:;故验算液体在降液管中停留时间,即:故降液管设计合理。考虑到物料的性质,且液相流量不大,取底隙

6.1.1.4降液管底隙高度0.0398m又0.0398<(0.3-0.4),故降液管底隙高度设计合理,选用凹形受液盘,深度。6.1.2塔板设计6.1.2.1塔板分块因为,故塔板采用分块式。查表得,塔板分为3块。6.1.2.2边缘区宽度确定取,6.1.2.3开孔区面积的计算开孔区面积计算:所以,6.1.2.4筛孔计算及其排列本物系无腐蚀性,可选用碳钢板,取筛孔直径。筛孔按正三角形排列,取孔中心距:开孔率为:筛孔总截面积气体通过筛孔的气速:筛孔数目:

6.2提馏段塔板工艺尺寸设计6.2.1溢流装置计算6.2.1.1溢流堰高度取堰高由,选用平直堰,堰上液层高度:(近似取E=1)6.2.1.3弓形降液管宽度和截面积由查弓形降液管参数图得:;故验算液体在降液管中停留时间,即:故降液管设计合理。考虑到物料的性质,且液相流量不大,取底隙6.2.2塔板设计与精馏段塔板设计相同,但气体通过筛孔的流速不同:气体通过筛孔的气速:6.3塔板的流体力学性能的验算6.3.1精馏段6.3.1.1塔板压降(1)干板阻力计算

由,查图得,所以的液柱。(2)气体通过液层的阻力通过查图得。所以:液柱。(3)液体表面张力阻力计算液柱气体通过每层塔板的液柱高度:气体通过每层的压力降为:(设计允许)6.3.1.2液面落差(忽略液面落差的影响)6.3.1.3液沫夹带(其中故在本设计中液沫夹带量在允许范围内。6.3.1.4漏液稳定系数:故本设计中无明显漏液。6.3.1.5液泛为防止发生液泛,降液管内也层高度应满足:取

得到:液柱液柱故本设计中不发生液泛。6.3.2提馏段提馏段计算方法与精馏段相同,验算结果如下:6.3.2.1塔板压降液柱液柱液柱气体通过每层塔板的液柱高度:气体通过每层的压力降为:(设计允许)6.3.2.2液面落差(忽略液面落差的影响)6.3.2.3液沫夹带(其中故在本设计中液沫夹带量在允许范围内。6.3.2.4漏液稳定系数:本设计中无明显漏液。6.3.2.5液泛为防止发生液泛,降液管内也层高度应满足:取得到:液柱液柱

故本设计中不发生液泛。7.1塔板负荷性能图7.1.1精馏段塔板负荷性能图7.1.1.1过量液沫夹带线以ev=0.1kg液/kg气为限,求Vs-Ls关系如下:代入相关数据得:由上式可作得过量液沫夹带线列表计算如下Ls/(m3/h)5101520Vs/(m3/h)51044748444941837.1.1.2液相下限线令得由上式可作得液相下限线Ls/(m3/h)1.8421.8421.8421.842Vs/(m3/h)20003000400050007.1.1.3液相上限线以5s作为液体在降液管中停留时间的下限

据此可作出与气体流量无关的垂直液相上线。Ls/(m3/h)15.8415.8415.8415.84Vs/(m3/h)10002000300040007.1.1.4严重漏液线取将:其中Ls/(m3/h)5101520Vs/(m3/h)4654875045207.1.1.5液泛线为使液体能由上层塔板顺利地流入下层塔板降液管内,须维持的液层高度,,联立得整理得:

由此表数据即可做出液泛线Ls/(m3/h)5101520Vs/(m3/h)1999191818331739根据以上各线方程,可做出筛板塔的负荷性能图如下:由图可以看出,该筛板的操作上线为液泛控制,下线为液沫夹带线控制。由图查得Vs,max=4500m3/hVs,min=2055m3/h故操弹性为Vs,max/Vs,min=2.187.2.1提馏段塔板负荷性能图7.2.1.1过量液沫夹带线以ev=0.1kg液/kg气为限,求Vs-Ls关系如下:代入相关数据得:

由上式可作得过量液沫夹带线Ls/(m3/h)5101520Vs/(m3/h)4550415138173518.7.2.1.2液相下限线令得由上式可作得液相下限线Ls/(m3/h)1.8421.8421.8421.842Vs/(m3/h)20003000400050007.1.1.3液相上限线以5s作为液体在降液管中停留时间的下限据此可作出与气体流量无关的垂直液相上线。Ls/(m3/h)15.8415.8415.8415.84Vs/(m3/h)10002000300040007.2.1.4严重漏液线取将:

其中Ls/(m3/h)5101520Vs/(m3/h)6757127417677.2.1.5液泛线为使液体能由上层塔板顺利地流入下层塔板降液管内,须维持的液层高度,,联立得整理得:由此表数据即可做出液泛线Ls/(m3/h)5101520Vs/(m3/h)3373323630932934根据以上各线方程,可做出筛板塔的负荷性能图如下:

由图可以看出,该筛板的操作上线为液泛控制,下线为液沫夹带线控制。由图查得Vs,max=3465m3/hVs,min=3468m3/h故操弹性为Vs,max/Vs,min=1.98.1精馏塔的主要附属设备8.1.1塔顶全凝器设计计算(1)冷凝器的选择:强制循环式冷凝器冷凝器置于塔下部适当位置,用泵向塔顶送回流冷凝水,在冷凝器和泵之间需设回流罐,这样可以减少台架,且便于维修、安装,造价不高。(2)冷凝器的传热面积和冷却水的消耗量塔顶全凝器的热负荷:塔顶温度:tD=56.55OC进料板温度:tF=64.12OC塔釜温度:tW=99.94OC塔顶:用内插法求温度tLD=56.757OCtVD=56.837OC冷凝器的热负荷:IVD—塔顶上升气体的焓ILD—塔顶镏出液的焓—丙酮的蒸发潜热—水的蒸发潜热蒸发潜热与温度的关系:

Tr—对比温度沸点/OC蒸发潜热KJ/KgTc/K丙酮56.5523508.1水1002257648.15在tVD=56.837OC丙酮:Tr,1=0.65Tr,2=0.649=522.4KJ/Kg同理可得:在tLD=56.757OC水:Tr,1=0.51Tr,2=0.576=2384.6KJ/Kg因为R=3.1D=50.88Koml/hMD=147.96Kg/KomlD1=D*MD=2889.88Kg/hQC=选用35OC的冷却水,升温10OC.在于是冷凝水用量:qm2CPC在温度为平均温度40OC下查取为4.174KJ/(Kg*OC)WC=取冷凝器传热系数:K=A===16.29OC因为QC=公称直径/mm管程数管数管长/mm换热面积/m2公称压力/KPa60014304500112.92.5

8.1.2.料液泵设计计算由于是泵加料,取,F’=5574.4kg/h进料管管径设料液至加料孔的高度z=4.78,取90弯头le=35*0.048=1.68料液,Re=在料液面与进料孔面之间列伯努利方程则流量为11.3M3/h、He=6.39m,查泵性能图,可得选型如下:泵规格IS65-50-160流量12.5M3/h扬程8m转速1450r/min汽蚀余量2m效率60%轴功率0.45kW配带功率0.75kW8.2.管径的计算管路的流量:F=5574.4在进口温度与出口温度范围内,料液的密度变化不大,在64.12℃时,进料密度为:

=951.37kg/m3取管流速u=2m/s圆整后,外径50mm,8.2.1塔顶蒸汽管的管径蒸汽用量:Vs=0.87m3/s取气速u=20m/s,查表取,管内实际气体流速。8.2.1.1塔釜进气管采用直管进气,取气速,则,查表取,管内实际气体流速。8.2.2液流管8.2.2.1回流管回流管的摩尔流量为:取流速圆整后,外径D=56mm=3mm8.2.2.2塔釜出料管排液量W=521.9kmol/h*20.77kg/kmol=10839.863kg/h取=0.4m/s液相密度951.37

03圆整后,外径110mm,8.3材料的选择8.3.1筒体和封头材料的选择在刚度或结构设计为主的场合,应尽量选用普通碳素钢。在以强度设计为主的场合,应根据压力、温度、介质等使用限制,选用16MnR系列的碳素钢。由于容器设计压力为0.14MPa,使用温度为100℃,故筒体和封头都选择Q235-B,它适用于:P≤1.6MPa、0~350℃、壳体δn≤20,非高度危害介质,许用应力是113MPa,屈服极限为235MPa。选择椭圆形封头本设计采用椭圆形封头。8.3.2裙座材料的选择裙座不直接与塔内介质接触,也不承受塔内介质的压力,因此不受压力容器用材的限制。可选用较经济的普通碳素结构钢。故选用16MnR。8.3.3接管的材料选用Q235-B作为补强圈的材料,部分接管用20,法兰选用20。8.4厚度计算8.4.1厚度计算过程步骤安装在室外的大型塔设备——常压装置初馏塔,除受操作压力作用外,还受设备自身质量引起的重力,地震、风载荷等的作用,而引起的轴向应力。从而可能使轴向组合应力,大于设计压力而引起的环向应力,而使设备因轴向应力过大而破坏。因此我国JBT4710—2005《钢制塔式容器》规定对高度大于10m,且高度与直径之比大于5的裙座自支承塔式容器,按设计压力计算确定塔壳的圆筒和封头的有效厚度后,再根据地震、风载荷的需要,并考虑制造、运输、安装的要求,设定一个不得小于按压力计算的圆筒有效厚度δe,且δe应不小于3mm。然后进行载荷计算,圆筒应力校核和裙座计算,校核设定的δe、δe是否合适,以确保塔式设备的环向、轴向强度和稳定性。8.4.1.1厚度计算主要有筒体、封头、裙座壳的壁厚设计。

(1)圆筒和封头壁厚设计设计压力P=0.14MPa,设计温度t=120℃。筒体封头和裙座材料均选Q235-B,假设壳体厚度在范围内。[σ]t=108MPa(T=150℃),σs=235MPa。a.对于筒体:考虑采用单面对接焊,局部无损探伤,焊接接头系数取,计算压力,因为静压力可以忽略,则。筒体计算厚度:因为δ很小,所以取δ=3mm。由于直径较大,所以。b.对于封头:选用标准椭圆形封头,封头计算厚度:同样可取封头名义厚度为6mm,其中C1=0,C2=1mm。选用EHA1000×4—Q235-BJB/T4746—2002封头参数如下:封头参数公称直径DN/mm曲面高度h1/mm直边高度h0/mm内表面积F/m²容积V/m³厚度δp/mm质量G/kg1000250251.1630.151654(2)裙座壳厚度取裙座壳有效厚度0.65mm,其名义厚度为10mm。8.5载荷计算

塔壳和封头质量:人孔、法兰、接管等附属件质量:内构件质量:操作时塔内物料质量:充液质量:塔器的操作质量:塔器的最大质量:8.6附件设计1、人孔人孔的设置应便于人员进入任何一层塔板。由于设置人孔处的塔板间距要增大,且人孔设置过多会使制造时塔体的弯曲度难以达到要求。所以,每8个塔板之间设有一个人孔。开设人孔处的两层塔板中心距离为600mm,人孔参数人孔参数人孔类型密封面形式公称压力/MPa公称直径/mmDD1bb1b2d0螺柱数量Th板式平焊法兰人孔RF0.64505955503022242016M20×1152、管法兰(1)根据法兰标准HG20594-97法兰的选用,选择板式平焊钢制法兰,采用凹面连接型式。如图:

管法兰尺寸表管口塔顶气体出口安全阀门液面计口进料口釜液出口回流口温度和压力口公称直径DN3502020405010010管外径3772525455710814法兰外径D490909013014021075螺栓孔中心圆直径K445656510011017050螺栓孔直径L22111114141811螺栓孔数量n12444444螺纹ThM20×100M10×60M10×60M12×70M12×70M16×90M10×60法兰厚度C26141416161812法兰重量6.320.660.661.320.813.120.38平面安装时易于对中,还能有效地防止垫片被挤出压紧面,适用于公称压力小于等于2.5MPa的容器法兰和管法兰。接管的加固:对于DN小于等于25mm,伸出长度大于等于150mm以及DN=32~50mm,伸出长度大于等于200mm的接管,应采用变径管加固或设置筋板予以支撑。接管伸长量:接管伸长量接管公称直径最小伸出长度10~5015070~200200(2)垫片选择

垫片是螺栓法兰连接的核心,密封效果的好坏主要取决于垫片的密封性能,选石棉橡胶板垫片(HG/T20606-2009)。垫片的尺寸公称直径垫片内径垫片外径螺栓孔数量螺栓孔直径螺栓孔中心圆直径垫片厚度4504805951622550335037749012224451.51001152104181701.550611404141101.540491304141001.5202790411651.5101875411501.5(3)紧固件的选择根据标准HG20613-97,密封面型式是平面。在公称压力小于等于4.0MPa非剧烈循环场合用双头螺柱GB901-B级材料0Cr18Ni9性能等级8.8,螺母材料20,性能等级8,粗牙。3、容器法兰垫片压力容器法兰有三种形式:甲型平焊法兰,乙型平焊法兰,长颈对焊法兰。根据与法兰配用的容器直径,和公称压力,选用甲型平焊法兰,材料为Q235-B,公称压力为0.25MPa。所选用的容器法兰标准如下:容器法兰尺寸公称直径法兰外径D螺栓孔中心圆直径K螺栓孔直径L螺栓孔数量n螺纹Th法兰厚度C法兰重量1000113010902332M204065.1根据流体介质、塔体公称直径和公称压力,容器垫片材料选用石棉橡胶板,使用温度T<200℃。所选用的容器垫片标准如表

垫片的尺寸公称直径垫片内径垫片外径螺栓孔数量螺栓孔直径螺栓孔中心圆直径垫片厚度100016361915404818204.54、保温层保温层选择微孔硅酸钠,厚度是10mm,保温材料密度300kg/m3。保温层延伸到裙座与塔体的连接焊缝以下400mm止,裙座其余部分不需保温层。5、裙座裙座高1200mm,厚度为10mm。由于于裙座不直接与塔内介质接触,也不承受塔内介质的压力,因此不受压力容器用材的限制。可选用较经济的普通碳素结构钢。故也选用Q235-B。焊接采用对接接头形式,裙座筒体外径与封头外径相等,焊缝必须采用全焊透的连续焊。同时由于丙酮易燃易爆,在裙座内部要用石棉水泥防火层,在裙座上部分要开一个放空管。在这上面要开设一个直径为400mm的人孔,并且周围进行补强。6、液面计选用型号为:液面计AT0.6—Ⅰ—5508.7压力试验按强度、刚度计算确定的容器壁厚,由于材质、钢板弯曲、焊接及安装等造成加工过程不完善,有可能导致容器不安全,会在规定的工作压力下发生过大变形或焊缝有渗漏现象等,故必须进行压力试验予以校核。最常用的压力试验方法是液压试验。本设计采用水压试验方法。1、强度校核因此满足要求。2、试验压力已知:,则:

3、试验时的器壁应力计算得:所以满足试验时的器壁压力要求。8.8塔总体高度--塔顶空间(不包括头盖部分)--板间距N---实际板数S---人孔数--进料板出板间距--塔底空间(不包括底盖部分)已知实际塔板数为N=43块,板间距HT=0.4,由于料液较清洁,无需经常清洗,可取每隔8块板设一个人孔,,则塔顶空间HP=1m,塔底空间HW=1.5m,进料板空间高度,那么,全塔高度:

设计结果汇总筛板精馏塔工艺设计计算项目符号单位精馏段提馏段筛板精馏塔工艺设计计算平均温度°C60.33582.030平均压力KPa122.82144.52汽相流量Vsm3/s0.01190.0118液相流量Lsm3/s0.00001180.00172实际塔板数1329有效段高度Zm19.7塔径Dm1.01.0板间距m0.400.35溢流形式单溢流降液管形式弓形堰长lwm0.60.6堰高hwm0.04980.0498板上液层高度hLm0.0500.050堰上液层高度howm0.011650.01165降液管底隙高度h0m0.03980.0398安定区宽度Wsm0.0600.060边缘区宽度Wcm0.0300.030开孔区面积Aam20.56480.5648筛孔直径dm0.0050.005筛孔数目n个29002900孔中心距rm0.0150.015开孔率10.1空塔气速um/s1.070.97筛孔气速U0m/s4.755.93稳定系数K2.682.96每层塔板压降PKPa0.70.7液沫夹带m0.10.1操作弹性2.181.9'

您可能关注的文档

- 幕墙施工方案模板[修改就可用].doc

- 幕墙综合施工方案.doc

- 平塘县打角冲水库除险加固施工组织设计方案_.doc

- 平安城市系统视频监控工程项目设计方案.docx

- 平安校园标准设计方案_V2.0.docx

- 平房施工组织设计.doc

- 平果县人民医院新信息化网络系统-技术方案.doc

- 平湖市某道路施工组织设计方案.doc

- 平舆县高杨店镇美丽乡村建设试点项目施工组织设计方案技术标.doc

- 年产19万吨合成氨合成工段初步工艺设计.doc

- 年产30万吨乙酸乙酯的工艺设计.doc

- 年产366万吨热轧板带钢车间设计.doc

- 年产50000吨碳酸二甲酯工艺设计.doc

- 年产50万吨优碳线材热轧车间设计.doc

- 年产5万5千吨之环氧乙烷工艺设计.doc

- 年产70万吨棒材车间工艺设计.doc

- 年产80万吨1790冷轧车间工艺设计.doc

- 年产88万吨热轧线材车间设计.doc

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明