- 1.79 MB

- 2022-04-22 13:36:39 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'基于AI-808P智能仪表的程序升温控制基于AI-808P智能仪表的程序升温控制毕业论文目录1引言11.1本课题目前研究综述11.1.1本课题主要设计问题11.1.2国外研究现状11.1.3国内研究现状11.2本课题提出的任务要求及实现的可行性分析11.3本课题需要重点研究的、关键的问题及解决的思路21.3.1关键问题21.3.2解决的思路22温度单极性控制系统的硬件设计22.1单极性温度控制系统的硬件设计思路22.2单极性温度控制系统的参数整定及上位机监控53双极性温度控制系统的设计83.1主要硬件介绍83.1.1力控组态软件介绍83.1.2智能仪表介绍83.2双极性温度控制系统的设计思路113.3双极性温度控制系统的参数整定及上位机监控144升温-保温-降温的特点和控制规律的实验结果分析与总结195设计过程中出现的问题及解决方法20结束语21参考文献22附录23致谢2727

基于AI-808P智能仪表的程序升温控制1引言1.1本课题目前研究综述1.1.1本课题主要设计问题本项目为智能仪表AI-808P做控制器的过程控制项目,由调节阀和电加热器为执行器,对电加热锅炉的温度作为被控对象进行控制,利用力控组态软件对该过程控制进行监控。涉及过程控制工程项目设计的工作方法,工作内容及工作步骤。1.1.2国外研究现状仪表数字化、智能化。由于微电子技术的进步,智能仪表产品进一步与微处理器、PC技术融合,智能仪表的数字化、智能化水平不断得到提高。以美国德州仪器公司提出的“DSPS”概念为例,以DSP芯片为核心,配合先进的混合信号电路、ASIC电路、元件及开发工具等提供整个应用系统的解决方案。仪器仪表中采用了大量的超大规模集成(VLSI)的新器件、表面贴装技术(SMT)、多层线路板印刷、圆片规模集成(WSI)和多芯片模块(MCM)等新工艺,CAD、CAM、CAPP、CAT等计算机辅助手段,使多媒体技术、人机交互、模糊控制、人工神经元网络等新技术在现代仪器仪表中得到了广泛应用。1.1.3国内研究现状智能仪表调节器广泛应用于各类锅炉、电热器、电烘箱、烘房、烫光等电加热设备的升温、恒温、降温以及使用这类设备的生产线上。控制方式灵活,手动自动转换方便,控温精度高。智能调节器主要采用智能仪表AI-808P、功率模块、触发器等组成。该系统主要采用无触点化,使得抗震、抗腐、抗干扰能力大大增强,具有高度的稳定可靠性,体积小,安装维修方便,是热处理、化工、轻纺、食品、汽车、电子等行业设备更新换代的新一代温度控制装置。1.2本课题提出的任务要求及实现的可行性分析控制系统由智能仪表作为主控制器,由调节阀和电加热丝作为执行器进行控制。利用自制的过程控制夹套锅炉装置作为控制对象,由恒压供水环节供水,锅炉内的温度作为对象。用AI-808P智能仪表的程序温度控制功能,用加热冷却双极性控制方式,实现锅炉的程序曲线升降温控制。用力控组态软件对过程控制实验项目进行监控,监控画面上有实验项目指导、控制参数设置和显示,响应曲线、实验数据记录等。设置智能仪表的程序升降温控制参数实现锅炉温度升温-保温-降温的曲线控制。27

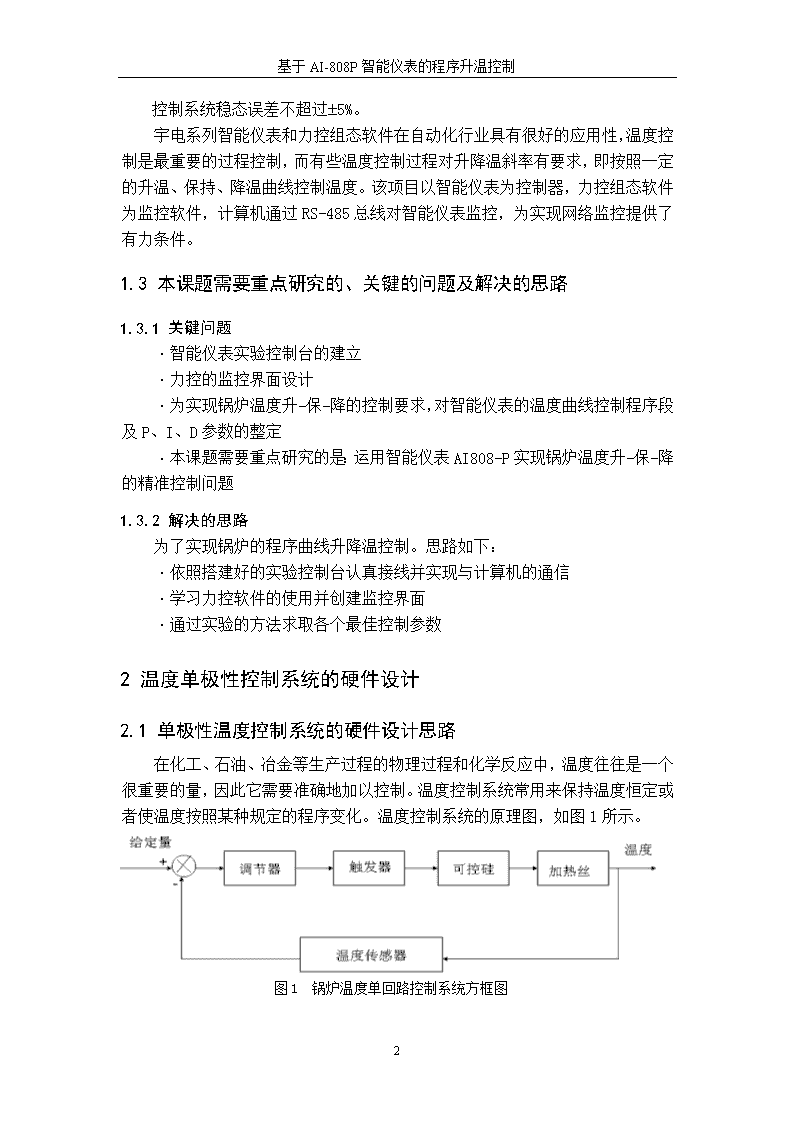

基于AI-808P智能仪表的程序升温控制控制系统稳态误差不超过±5%。宇电系列智能仪表和力控组态软件在自动化行业具有很好的应用性,温度控制是最重要的过程控制,而有些温度控制过程对升降温斜率有要求,即按照一定的升温、保持、降温曲线控制温度。该项目以智能仪表为控制器,力控组态软件为监控软件,计算机通过RS-485总线对智能仪表监控,为实现网络监控提供了有力条件。1.3本课题需要重点研究的、关键的问题及解决的思路1.3.1关键问题·智能仪表实验控制台的建立·力控的监控界面设计·为实现锅炉温度升-保-降的控制要求,对智能仪表的温度曲线控制程序段及P、I、D参数的整定·本课题需要重点研究的是:运用智能仪表AI808-P实现锅炉温度升-保-降的精准控制问题1.3.2解决的思路为了实现锅炉的程序曲线升降温控制。思路如下:·依照搭建好的实验控制台认真接线并实现与计算机的通信·学习力控软件的使用并创建监控界面·通过实验的方法求取各个最佳控制参数2温度单极性控制系统的硬件设计2.1单极性温度控制系统的硬件设计思路在化工、石油、冶金等生产过程的物理过程和化学反应中,温度往往是一个很重要的量,因此它需要准确地加以控制。温度控制系统常用来保持温度恒定或者使温度按照某种规定的程序变化。温度控制系统的原理图,如图1所示。图1锅炉温度单回路控制系统方框图27

基于AI-808P智能仪表的程序升温控制温度控制系统由被控对象、测量装置、调节器和执行机构构成。测量装置对被控温度进行测量,并将测量值与给定值比较,若存在偏差便由调节器对偏差信号进行处理,再输送给执行机构来增加或减少供给被控对象的加热程度,使被控温度调节到整定值。它包括温度传感器和智能仪表等。测量装置的精度直接影响温度控制系统的精度,因此在高精度温度控制系统中必须采用高精度的温度测量装置。被控对象是一个装置或一个过程,它的温度是被控制量。在一些简单的温度控制系统中,也常采用电加热器作为执行机构,对被控对象直接加热。通过调节电压(或电流)的大小可改变供出的热量。在单极性温度控制系统中,锅炉内胆中有铜电阻测温(型号Cu50),温度信号反馈到智能仪表中,经智能仪表PID运算后,输出相应的输出信号,来控制可控硅的通断,实现对电加热丝的调控,从而达到控制锅炉温度的目的[1]。可控硅(PK25FG160)实物、原理、接线图如图2、3、4所示。图2可控硅(PK25FG160)实物图图3可控硅(PK25FG160)原理图27

基于AI-808P智能仪表的程序升温控制图4可控硅(PK25FG160)接线图AIJK3型三相移相/周波过零可控硅调功触发器如图5所示。图5可控硅触发器AIJK系列是应用了单片机技术的智能化三相移相触发及周波过零两用触发器,功能强大且可靠性高。本实验装置设置为过零触发可控硅[2]。铜电阻温度传感器是利用金属铜在温度变化时本身电阻值也随着变化的特性来测量温度的,显示仪表将会指示出铜电阻的电阻值所对应的温度值。其受热部分(感温元件)是用细金属铜27

基于AI-808P智能仪表的程序升温控制丝均匀地双绕在绝缘材料制成的骨架上。当被测介质中有温度梯度存在时,其回路内产生热电流的物理现象。所测得的温度是感温元件所在范围内介质层中的平均温度。技术指标如表1所示。表1铜电阻技术指标名称分度号测量范围℃热响应时间误差△℃铜电阻Cu50-50~150 ℃<45S±(0.10+0.017t)为防止内胆无水时加热,烧坏加热丝,加入LISA-301仪表构成防干烧连锁图如图6所示[1]。图6锅炉防干烧连锁图2.2单极性温度控制系统的参数整定及上位机监控设计温度单闭环控制系统,利用仪表实现温度调节功能。温度控制系统中,锅炉内胆中有铜电阻测温(型号Cu50),当锅炉内胆温度变化后,即测量值SV和给定值PV不相同,温度信号反馈到智能仪表中,和给定值进行比较后,仪表变送出相应的输出信号,控制AIJK3可控硅触发器起来驱动可控硅的通断[9],实现对加热器件进行调控,使得SV值接近及趋向PV值,从而达到控制锅炉温度的目的。实验主要设备:温度传感器、智能仪表AI808、加热丝、可控硅、力控软件。实验所用的管道流程图如图17所示:关闭手动阀HV01、HV08、HV09、HV12、HV13、HV16;打开动手阀HV02、HV07、HV17往内胆中注水,注水毕可做实验(无外胆循环水)。实验过程中也可以往外胆中注循环水,效果更佳:关闭手动阀HV02、HV03、HV12、HV15、HV18;打开手动阀HV01、HV11往锅炉外胆中不断注水,观察实验效果[1]。27

基于AI-808P智能仪表的程序升温控制内胆液位304mm,夹套无水;启动自整定功能;原参数:P=160,M5=0,T=3;输出限幅:80%,由27摄氏度加热到60摄氏度。仪表参数设置如表2所示。表2仪表AI808参数设置参数代号参数含义参数代号参数含义HIAL9999LoAL-1999dHAL9999dLAL9999dF0CtrL4M50P160T3Ctl2Sn20dIP0dIL0dIH100Sc0oP12oPL0oPH80ALP3352CF2Addr2bAud9600dL1run26Loc808EP1-EP8P、M5、T参数整定如下[3]:P(速率参数):范围为1-9999;P与每秒内仪表输出变化100%时测量值对应变化的大小成反比,当CtrL=1或3时,其数值定义如下:P=1000÷每秒测量值升高值(测量值单位是0.1℃或1个定义单位)如仪表以100%功率加热并假定没有散热时,电炉每秒升1℃,则:P=1000÷10=100P值类似PID调节器的比例带,但变化相反。P值越大,比例、微分作用成正比增强,而P值越小,比例、微分作用相应减弱。P参数与积分作用无关。当CtrL=4时:P参数设置将增大10倍,以上的例子中应设置P=1000。M5(保持参数):M5、P、t、CtI等参数为AI人工智能调节算法的控制参数,对位式调节方式(CtrL=0时),这些参数不起作用。M5定义为输出值变化为5%时,控制对象基本稳定后测量值的差值。5表示输出值变化量为5%,同一系统的M5参数一般会随测量值有所变化,应取工作点附近为准。例如某电炉温度控制,工作点为700℃,为找出最佳M5值,假定输出保持为50%时,电炉温度最后稳定在700℃左右,而55%输出时,电炉温度最后稳定在750℃左右。则:M5=750-700=50.0(℃)27

基于AI-808P智能仪表的程序升温控制M5参数PID调节的积分时间起相同的作用。M5值越小,系统积分作用越强。M5值越大,积分作用越弱(积分时间增加)。T(滞后时间):对于工业控制而言,被控系统的滞后效应是影响控制效果的主要因素,系统滞后时间越大,要获得理想的控制效果就越困难,滞后时间参数t是AI人工智能算法相对标准PID算法而引进的新的重要参数,AI系列仪表能根据t参数来进行一些模糊规则运算,以便能较完善地解决超调现象及振荡现象,同时使控制响应速度最佳。t定义为假定没有散热,电炉以某功率开始升温,当其升温速率达到最大值63.5%时所需的时间。AI系列仪表中t参数值单位是秒。t参数的正确设定值与PID调节中微分时间相等。如果设置t≤CtI时,系统的微分作用被取消。控制方式CtrL=3,采用AI人工智能调节,自整定结束后,仪表自动进入该设置,该设置下不允许从面板启动自整定参数功能。以防止误操作重复启动自整定[3]。C01=40,t01=10;C02=50,t02=10;C03=60,t03=5;C04=60,t04=-3.AI-808P温度控制程序段参数设置及监控曲线如图7所示。图7温度监控曲线3双极性温度控制系统的设计27

基于AI-808P智能仪表的程序升温控制3.1主要硬件介绍本次毕业设计所涉及到的实验设备有传感器(液位,流量,压力,温度),智能仪表(厦门宇电AI系列),执行器(电磁阀,可控硅触发器,可控硅,加热四)等。上位计软件:力控组态软件。以下对力控组态软件和智能仪表简单作下介绍。3.1.1力控组态软件介绍力控ForceControlV6.1监控组态软件是北京三维力控科技根据当前的自动化技术的发展趋势,总结多年的开发、实践经验和大量的用户需求而设计开发的高端产品[4]。力控监控组态软件是对现场生产数据进行采集与过程控制的专用软件,最大的特点是能以灵活多样的“组态方式”而不是编程方式来进行系统集成,它提供了良好的用户开发界面和简捷的工程实现方法,只要将其预设置的各种软件模块进行简单的“组态”以便可以非常容易地实现和完成监控层的各项功能。力控监控组态软件能同时和国内外各种工业控制厂家的设备进行网络通讯,它可以与高可靠的工控计算机和网络系统结合,便可以达到集中管理和监控的目的,同时还可以方便的向控制层和管理层提供软、硬件的全部接口,来实现与“第三方”的软、硬件系统来进行整体的集成。本次设计利用力控组态软件与智能仪表通信,在力控监控画面上修改智能仪表参数实现对系统的监控。方便、灵活的开发环境,提供各种工程、画面模板、大大降低了组态开发的工作量; 高性能实时、历史数据库,快速访问接口在数据库4万点数据负荷时,访问吞吐量可达到20000次/秒; 强大的分布式报警、事件处理,支持报警、事件网络数据断线存储,恢复功能; 强大的ACTIVEX控件对象容器,定义了全新的容器接口集,增加了通过脚本对容器对象的直接操作功能,通过脚本可调用对象的方法、属性; 全新的、灵活的报表设计工具:提供丰富的报表操作函数集、支持复杂脚本控制,包括:脚本调用和事件脚本,可以提供报表设计器,可以设计多套报表模板[4]。3.1.2智能仪表介绍本次设计主要用的宇电公司的AI808/AI808P。27

基于AI-808P智能仪表的程序升温控制AI808/AI808P是宇电公司开发的人工智能控制器,出入采用数字化校正系统,内置常用热电偶和热电阻非线性化校正表格,测量精度高达0.2级;采用先进的模块化结构提供丰富的输出规格,能广泛满足各种应用场合的需要;此外采用先进的AI人工智能调节算法,无超调,具备自整定功能。AI808P含有50段程序编程能力,具有很好的扩展性。AI-708P/808P程序型仪表用于需要按一定时间规律自动改变给定值进行控制的场合。它具备50段程序编排功能,可设置任意大小的给定值升、降斜率;具有跳转(目标段只限于前30段)、运行、暂停及停止等可编程/可操作命令,可在程序控制运行中修改程序;具备二路事件输出功能。可通过报警输出控制其他设备连锁动作,进一步提高设备自动化能力;具有停电处理模式、测量值启动功能及准备功能,使程序执行更有效率及更完善[3]。程序段:段号可从1-50,当前段(Step)表示目前正在执行的段。设定时间:指程序段设定运行的总时间,单位是分或秒,有效数值从1-9999。运行时间:指当前段已运行时间,当运行时间达到设置的段时间时,程序自动转往下一段运行。跳转:程序段可编程为自动跳转到1~30段中的任意段执行,实现循环控制。通过修改Step的数值也可跳转。运行/暂停(run/Hold):程序在运行状态时,时间计时,给定值按预先编排的程序曲线变化。程序在暂停状态下,时间停止计时,给定值保持不变。仪表能在程序段中编入暂停操作,也可由人随时执行暂停/运行操作。停止(stop):执行停止操作,将使程序停止运行,此时运行时间被清0并停止计时,并且停止控制输出。在停止状态下执行运行操作,则仪表将从Step设置的段号启动运行程序。可在程序段中编入自动停止的功能,并同时对运行段号Step值进行设置。也可人为随时执行停止操作(执行后Step被设置为1,不过用户可再进行修改)。如果程序段号已运行到第50段结束,则自动停止。停电/开机事件:指仪表接通电源或在运行中意外停电,可提供多种处理方案供用户选择。事件输出:事件输出由程序编排发生,可在程序运行中控制2路报警开关动作(AL1及AL2),以方便控制各种外部设备同步或连锁工作。比如,可在一个控制过程结束时自动接通一个继电器开关,等等。测量值启动功能:在启动运行程序、意外停电/开机后但又需要继续运行程序时,人为修改Step值或程序值时,仪表的实际测量值与程序计算的给定值往往都不相同,而这种不同有时是用户不希望产生而又难以预料的。例如:一个升温段程序,设置仪表由25℃经过600分钟升温至625℃,每分钟升温1℃。假定程序从该段起始位置启动时,如果测量值刚好为25℃,则程序能按原计划顺利执行,但如果因启动时系统温度还未降下来,测量值为100℃27

基于AI-808P智能仪表的程序升温控制,则程序就难以按原计划顺利执行。测量值启动功能则可由仪表通过自动调整运行时间使得二者保持一致,例如上例中,如果启动运行时测量温度为100℃,则仪表就自动将运行时间设置为75分钟,这样程序就直接从100℃的位置启动运行。准备(rdy)功能:在启动运行程序、意外停电/开机后但又需要继续运行程序、人为修改Step值或程序值时,如果测量值与给定值不同(若允许测量值启动功能,系统先用测量值启动功能进行处理,如果测量值启动功能有效,则准备功能就不需要起作用),并且其差值大于正(或负)偏差报警值(dHAL及dLAL)时,仪表并不立即进行正(或负)偏差报警,而且程序也暂停计时,也不输出偏差报警信号,直到正、负偏差符合要求后才再启动程序。要允许或取消准备功能,可在run参数中进行设置。准备功能可保证了运行整条程序曲线的完整性,但由于有准备时间而使得运行时间可能增加。准备功能和测量值启动功能都用于解决启动运行时测量值与给定值不一致而对程序运行产生的不确定性,以获得高效率、完整并符合用户要求程序运行结果。曲线拟合:曲线拟合是AI-708P/808P型仪表采用的一种控制技术,由于控制对象通常具有时间滞后的特点,所以仪表对线性升、降温及恒温曲线在折点处自动平滑化,平滑程度与系统的滞后时间参数t有关,t越大,则平滑程度也越大,反之越小。控制对象的滞后时间(如热惯性)越小,则程序控制效果越好。按曲线拟合方式处理程序曲线,可以避免出现超调现象。注意:曲线拟和的特性使程序控制在线性程序升温时产生固定的负偏差,在线性降温时产生固定的正偏差,该偏差值大小与滞后时间(t)和升(降)温速率成正比。这是正常的现象。程序编排统一采用温度-时间-温度格式,其定义是,从当前段设置温度,经过该段设置的时间到达下一温度。温度设置值的单位都是℃,而时间值的单位都是分钟。下例为一个包含线性升温、恒温、线性降温、跳转循环、准备、暂停及事件输出6段程序例子。第1段C01=100t01=30;100℃起开始线性升温,升温时间为30分钟第2段C02=400t02=60;升温至400℃,升温斜率为10℃/分。恒温时间为60分第3段C03=400t03=120;降温段,降温时间为120分,降温斜率为2℃/分。第4段C04=160t04=-35;降温至160℃后,接通报警开关1,并且跳往第5段执行。第5段C05=160t05=0;进入暂停状态,需操作人员执行运行操作才能继续运行至第6段。第6段C06=160t06=-151;关闭报警开关1,并且跳往第1段执行,从头循环。27

基于AI-808P智能仪表的程序升温控制本例中,在第6段跳往第1段后,由于其温度为160℃,而C01为100℃,不相等,而第6段又是跳转段,假定正偏差报警值设置为5℃,则程序在第4段跳往第1段后将先进入准备状态,即先将温度控制到小于正偏差报警值,即105℃,然后再进行第1段的程序升温。这个控温程序见下图:另外注意,如果存在报警并且定义通过报警开关1输出,则第6段无法关闭报警开关1,因为报警也同样可接通报警开关。采用温度-时间编程方法的优点是升温、降温的斜率设置的范围非常宽。升温及恒温段具有统一的设置格式。设置曲线更灵活,可以设置连续设置升温段,或连续的恒温段。编程示例如图8所示[3]。图8温度-时间编程示例3.2双极性温度控制系统的设计思路近年来,在我国以信息化带动的工业化正在蓬勃发展,温度已成为工业对象控制中一种重要的参数,特别是在冶金、化工、机械等各类工业中,广泛使用各种加热炉、热处理炉、反应炉等。由于炉子的种类及原理不同,因此所采用的加热方法及燃料也不同,如煤气、天然气、油电等。对于不同生产情况和工艺要求下的温度控制,所采用的加热方式,选用的燃料,控制方案也有所不同。例如冶金、机械、食品、化工等各类工业生产中广泛使用的各种加热炉、热处理炉、反应炉等;燃料有煤气、天然气、油、电等;控制方案有直接数字控制(DDC),推断控制,预测控制,模糊控制(Fuzzy)[14],专家控制(ExpertControl)[14],鲁棒控制(RobustControl),推理控制等[5]。随着工业技术的不断发展,传统的控制方式已经不能满足高精度、高速度的控制要求。如接触器温度控制仪表,其主要缺点是温度波动范围大,由于它主要通过控制接触器的通断时间27

基于AI-808P智能仪表的程序升温控制比例来达到改变加热功率的目的,受仪表本身误差和交流接触器的寿命限制,通断频率很低。近几年来快速发展了多种先进的温度控制方式,如:PID控制,模糊控制,神经网络及遗传算法控制等。这些控制技术大大的提高了控制精度,不但使控制变得简便,而且使产品的质量更好,降低了产品的成本,提高了生产效率。PID以其算法简单、鲁棒性好和可靠性高的特点,被广泛应用于工业过程控制。目前,PID控制及其控制器或智能PID控制器(仪表)已经很多,产品已在工程实际中得到了广泛的应用,有各种各样的PID控制器产品,各大公司均开发了具有PID参数自整定功能的智能调节器(intelligentregulator)[15],其中PID控制器参数的自动调整是通过智能化调整或自校正、自适应算法来实现。有利用PID控制实现的压力、温度、流量、液位控制器,能实现PID控制功能的可编程控制器(PLC),还有可实现PID控制的智能仪表等等[6]。由于其结构简单,容易被理解和实现,也成为应用最广泛的控制算法。在温度控制系统上如果采用PID控制算法,便能使得温度调节具有速度快、精度高的特点[10]。比例(P)调节作用[7]:比例调节依据“偏差的大小”来动作,它的输出与输入偏差的大小成比例。比例调节及时,有力,但有余差。它用比例度来表示其作用的强弱,比例度越小,调节作用越强。相反,比例度越大,调节作用就越弱;比例作用太强时,会引起震荡。比例调节作用是按比例反应系统的偏差,系统一旦出现了偏差,比例调节立即产生调节作用用以减少偏差。比例作用大,可以加快调节,减少误差,但是过大的比例,使系统的稳定性下降,甚至造成系统的不稳定。积分(I)调节作用:积分调节依据“偏差是否存在”来动作,它的输出与偏差对时间的积分成比例,只有当偏差消失时。积分作用才会停止,其作用是消除余差。但积分作用使最大动偏差增大,延长了调节时间。它用积分时间T来表示其作用的强弱,T越小,积分作用越强,但积分作用太强时,也会引起震荡。积分调节作用是使系统消除稳态误差,提高无差度。因为有误差,积分调节就进行,直至无差,积分调节停止,积分调节输出一个常值。积分作用的强弱取决与积分时间常数Ti,Ti越小,积分作用就越强。反之Ti大则积分作用弱,加入积分调节可使系统稳定性下降,动态响应变慢。积分作用常与另两种调节规律结合,组成PI调节器或PID调节器。微分(D)调节作用:微分调节依据“偏差变化的速度”来动作。它的输出与输入偏差变化的速度成比例,其效果是阻止被调参数的一切变化,有超前调节的作用,对滞后大的对象(温度)有很好的效果。它使调节过程偏差减小,时间缩短,余差也减小(但不能消除)。它用微分时间Td来表示其作用的强弱,Td大,作用强,但Td太大,也会引振荡。27

基于AI-808P智能仪表的程序升温控制微分作用反映系统偏差信号的变化率,具有预见性,能预见偏差变化的趋势,因此能产生超前的控制作用,在偏差还没订形成之前,已被微分调节作用消除。因此,可以改善系统的动态性能。在微分时间选择合适情况下,可以减少超调,减少调节时间。微分作用对噪声干扰有放大作用,因此过强的加微分调节,对系统抗干扰不利[11]。此外,微分反应的是变化率,而当输入没有变化时,微分作用输出为零。微分作用不能单独使用,需要与另外2种调节规律相结合,组成PD或PID控制器。本课题所采用的AI-808P智能仪表的M5、P、T算法是类似于PID的一种便于操作应用的控制算法,其控制精度高、控制响应速度快等特点使得其在工控上得到了广泛的应用[8]。温度控制系统由被控对象、测量装置、调节器和执行机构构成。测量装置对被控温度进行测量,并将测量值与给定值比较,若存在偏差便由调节器对偏差信号进行处理,再输送给执行机构来增加或减少供给被控对象的热量,使被控温度调节到整定值[9]。它包括温度传感器和智能仪表等。测量装置的精度直接影响温度控制系统的精度,因此在高精度温度控制系统中必须采用高精度的温度测量装置。被控对象是一个装置或一个过程,它的温度是被控制量。在一些简单的温度控制系统中,也常采用电加热器作为执行机构,对被控对象直接加热。通过调节电压(或电流)的大小可改变供出的热量。设计温度双极性控制系统,利用智能仪表实现温度调节功能。在双极性温度控制系统中,锅炉内胆中有铜电阻测温(型号Cu50),当锅炉内胆温度变化后,即测量值SV和给定值PV不相同,温度信号反馈到智能仪表中,和给定值进行比较后,若当前值小于给定值,即智能仪表的变量输出MV大于零,送出相应的输出信号,控制AIJK3可控硅触发器起来驱动可控硅的通断,实现使加热器件进行加热,使得SV值接近及趋向PV值,从而达到控制锅炉温度的目的;若当前值大于给定值,即智能仪表的变量输出MV小于零,送出相应的输出信号,控制管道阀门的开度大小,以便控制冷却水的流量,从而对锅炉进行降温,使得SV值接近及趋向PV值。要想实现对锅炉温度升温-保温-降温的程序曲线控制,需要利用智能仪表的温度调节功能。在该模拟夹套锅炉的温度控制系统中,由于本实验装置用的内胆作为加热锅炉,散热较慢,试验中为闭环不自衡对象,并且温度对象有较大的滞后,所以可以把温度对象确定为一阶积分加纯滞后(延迟)环节。升温、降温过程具有线性增加或递减的特点,并且在双极性温度控制当中,升温过程比降温过程惯性大,降温时冷却水注入有滞后,保温时控制精度较好。控制系统原理图如图9所示。27

基于AI-808P智能仪表的程序升温控制图9双极性温控系统方框图实验主要设备:温度传感器、智能仪表AI808、加热丝、可控硅、电动阀门、抽水泵、变频器、力控软件。实验所用的管道流程图如图10所示:关闭手阀HV01、HV08、HV09、HV12、HV13、HV16;打开手阀HV02、HV07、HV17往内胆中注水,注水使得锅炉内胆液位达到300mm左右即可对锅炉进行加热。注水完毕后,关闭手阀HV02、HV03、HV12、HV15、HV18;打开手阀HV01、HV11可以往外胆注入冷却水,以便可以方便的降低锅炉的温度。3.3双极性温度控制系统的参数整定及上位机监控(1)创建一个力控工程项目打开工程管理器,用鼠标点击“新建应用”,根据新建向导建立一个新工程,如图10所示。图10创建新窗口27

基于AI-808P智能仪表的程序升温控制(2)创建窗口单击鼠标左键选中新建工程,点击工程管理器窗口上的开发系统,会出现开发系统窗口。如图11所示。图11系统开发窗口(3)I/O组态定义I/O设备在Draw导航器中双击“I/O设备驱动”项使其展开,在展开项目中选择“宇电”项并双击使其展开,然后继续选择工业调节器AI-808P并双击使其展开后,填写上设备名称和设备地址[12],如图23所示:提示:一个I/O驱动程序可以连接多个同类型的I/O设备。每个I/O设备中有很多数据项。如图12所示。图12I/O设备组态27

基于AI-808P智能仪表的程序升温控制(4)数据连接创建数据库点的步骤:在Draw导航器中双击“实时数据库”项使其展开,在展开项目中双击“数据库组态”,启动组态程序DBMANAGER(如果没有看到导航器窗口,激活Draw菜单命令“查看/导航器”)。启动DBMANAGER后出现如下图所示的DBMANAGER主窗口[12]。单击菜单条的“点”选项选择新建或双击单元格,出现“请指定区域、点类型。数据连接我们在前面创建了一个名为“wendu”的I/O设备,将新建的点与该I/O设备进行连接。双击数据库组态,如图13所示。图13数据库组态其中“PV”的基本参数设置如图14所示。图14基本参数设置27

基于AI-808P智能仪表的程序升温控制其中“PV”I/O点的数据连接设置如图15所示。图15数据连接设置(5)温度监控画面如图16所示。图16温度监控画面27

基于AI-808P智能仪表的程序升温控制其中“实时曲线”内参数设定如下图17所示。图17实时曲线参数设定(6)在DARW1中各个参数点关联如图18所示。图18各个参数点设置图27

基于AI-808P智能仪表的程序升温控制至此,智能仪表的双极性温度控制上位机监控系统就完成了,双击保存,然后进入运行界面,开始监控。4升温-保温-降温的特点和控制规律的实验结果分析与总结对于智能仪表的M5Pt算法,调整时,注意观察系统响应曲线,如果保温期间是短周期振荡(与自整定或位式调节时振荡周期相当或略长),可减小P(优先),加大M5及t;如果恒温期间是长周期振荡(数倍于位式调节时振荡周期),可加大M5(优先),加大P,t;如果恒温期间无振荡而是静差太大,可减小M5(优先),加大P。如果升温期间,设定升温曲线上升的斜率大于加热丝最大加热功率产生的升温斜率时,该情况下当前温度曲线并不能很好的跟随设定温度曲线、并且M5PT算法起不到应有的控制效果;当设定升温曲线上升斜率小于加热丝最大加热功率时,升温过程惯性较大,如果出现大偏差,可加大P参数。降温时惯性没有升温时大。如果降温期间最后能稳定控制但时间太长,可减小t(优先),加大P,减小M5。调试时还可用逐试法,即将M5PT参数之一增加或减少30%-50%,如果控制效果变好,则继续增加或减少该参数,否则往反方向调整,直到效果满足要求。一般可先修改M5,如果无法满足要求再依次修改P、t和ctI参数,直到满足要求为止。当P=60,M5=0,T=0时的实验结果如图19所示。图19整定参数后双极性温控结果一27

基于AI-808P智能仪表的程序升温控制当P=90,M5=0,T=0时的实验结果如图20所示。图20整定参数后双极性温控结果二5设计过程中出现的问题及解决方法(1)智能仪表与力控软件不能通讯,计算机采集不到仪表内的参数。分析:智能仪表的第三、四端为智能仪表与计算机的通讯口,通过RS485通讯线与计算机通讯,一种原因可能是因为设备通讯地址错误,或与其它仪表地址发生冲突。另一种原因是在利用力控软件进行I/O设备组态的时候智能仪表选型错误,智能仪表类型很多,在做实验时一定要注意仪表型号。(2)监控曲线长时间振荡。分析:一种原因就是PID参数匹配不好,可首先加大M5,M5增大系统积分作用减弱,观察效果然后再增加P和T,P值增加,比例微分作用相对增强[13]。积分消除误差,比例加快响应,微分使动态性能变好,减小超调量。(3)温度实验时,可控硅触发器报警。分析:用万用表分别测量可控硅触发器的三个输出端电压,发现有两端电压为200V左右,有一端为30V左右,调换接线后,仍然有一端为30V,且位置随线路移动。由此判定:1、可控硅损坏。2、三相电压缺相。经过排查,发现三相电源的一相没有接上。接好后,报警解除,可以进行正常的加热实验。27

基于AI-808P智能仪表的程序升温控制结束语经过为期16周的毕业设计,自己从中学到很多东西,受益匪浅,实际的实验操作,检验了我们的理论知识,系统了我们的知识体系,最重要是让我们更加深入理解了PID算法思想,熟悉了工业现场常用的传感器以及智能仪表,深化了对过程控制的理解。这不仅仅是对我学过的专业知识的一次巩固,也是对自动化设备的一次直接接触,了解了自动化设备在工业中的实际应用和安装,同时也培养了自己的团队精神,碰到问题共同解决,收到了很好的效果,团队的力量是强大的,单凭一个人的力量有些事情是做不成的,同时对自己以后学习、生活及工作有非常重要的影响。通过设计,提高了自己的动手能力、全面思考问题的能力。当然从本次毕业设计中自己也从中找出了自己优缺点。缺点是自己眼高手低,不能熟练灵活得运用专业知识,思考问题不全面,不能充分的结合实际,相信自己会在以后的工作及生活中渐渐的弥补自身缺点,并发挥自己的优点。此外,在本次毕业设计中,得到了学校自动化教研室的老师以及同学的帮助,在此一同表示感谢。27

基于AI-808P智能仪表的程序升温控制参考文献[1]殷华文.过程控制实验指导书[M].南阳理工学院,2011.9:10-15[2]厦门宇电自动化科技有限公司.AIJK3型三相移相/周波过零可控硅调功触发器使用说明书[Z]2011.2.4:5-23[3]厦门宇电自动化科技有限公司.AI系列人工智能调节器使用说明书[Z]2011:2-25[4]北京三维力控科技有限公司.力控ForceContro6.0开发手册[Z]2011:1-67[5]王树青,戴连奎,于玲.过程控制工程[M].北京:化学工业出版社,2008.2:68-102[6]胡寿松,自动控制原理[M].北京:科学出版社,第5版,2007.6:126-387[7]涂植英,陈今润.自动控制原理[M].重庆:重庆大学出版社,2005.9:60-190[8]谢振国,李红.关于AI系列仪表的人工智能控制算法[J]。哈尔滨:自动化技术与应用,2002.4.1:26-97[9]合肥安徽科学研究所.KY-B3804型压力变送器技术说明书[Z]2011:6-17[10]PID算法原理[Z].百度文库,2011:1-35[11]先进PID控制及其MATLAB仿真[Z].道客巴巴,2011:1-23[12]龚运运,方立友.工业组态软件实用技术[M].清华大学出版社.1998.4:35-154[13]张毅,曹丽.自动检测技术[M].化学工业出版社.2010.7:137-198[14]LiDonglin,EnglishinAutomaticControl[M].哈尔滨工业大学出版社.2003.6:9-53[15]BenjaminC.Kuo,FaridGolnaraghi,AutomaticControlSystems[M].JohnWiley&Sons.2004.12:2-4127

基于AI-808P智能仪表的程序升温控制附录温度回路管道仪表流程图21。27

基于AI-808P智能仪表的程序升温控制温度控制管路图22。27

基于AI-808P智能仪表的程序升温控制温度回路接线图23。27

基于AI-808P智能仪表的程序升温控制AI808-P智能仪表面板说明图24。27

基于AI-808P智能仪表的程序升温控制致谢在这里首先要感谢罗鹏晖、殷华文老师,本次设计始终是在两位老师的悉心指导下进行的,也要感谢刘庆伟、李赛赛等同学的耐心帮助,才使我能够顺利完成此次设计。在为期16周的毕业设计过程中,罗老师、殷老师带领我们深入学习了自动化技术,在学习过程中经常给我们组织一些必要的小会议,让我们对近期的学习成果总结、分析并互相分享学习,使我们的专业知识越来越丰富。设计过程中,殷老师更是教了我们许多做人的道理,先后带领我们学习《弟子规》、《孝经》、《妇德女道教育》、《了凡四训》等众多的优秀中华传统文化经典,让我更深刻的认识到什么是真正的“孝”,在做人做事方面也使我受益匪浅。在课余时间殷老师经常组织我们各个实验组之间进行篮球比赛,让我们在学习之余能锻炼身体,也促进了同学们之间的友谊。殷老师诲人不倦的育人精神,严谨的治学作风,在学习工作中对我严格的要求给我极大的影响。这些都为我以后在专业和事业理想向更高层次的发展打下了巩固的基础。再次向恩师表示深深的谢意!27'

您可能关注的文档

- 国内外企业局域网建设现状及分析毕业论文.doc

- 国内外招聘研究现状及问题的毕业论文.doc

- 国标闸阀设计毕业论文.doc

- 图书管理信息系统毕业设计.doc

- 图书管理系统设计毕业论文.doc

- 图书馆信息化管理系统毕业论文.doc

- 在声乐教学中健康的歌唱心理毕业论文.doc

- 在线考试功能系统设计毕业论文.doc

- 城市交通现状及交通信号灯控制系统的设计毕业论文.doc

- 基于ajax技术设计BBS论坛系统毕业论文.doc

- 基于Android的连连看游戏的设计与实现毕业论文.doc

- 基于ANSYS对三肢式塔架结构进行力学分析毕业论文.doc

- 基于ASP.NET的网络在线考试系统.doc

- 基于CMS的校园网站设计毕业论文.doc

- 基于IPv6的组网研究和设计毕业论文.doc

- 基于J2SE的Java程序设计毕业论文.doc

- 基于Jsp在线电影往毕业设计.doc

- 基于JSP的图书管理系统毕业论文.doc

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明