- 387.58 KB

- 2022-04-22 13:50:22 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

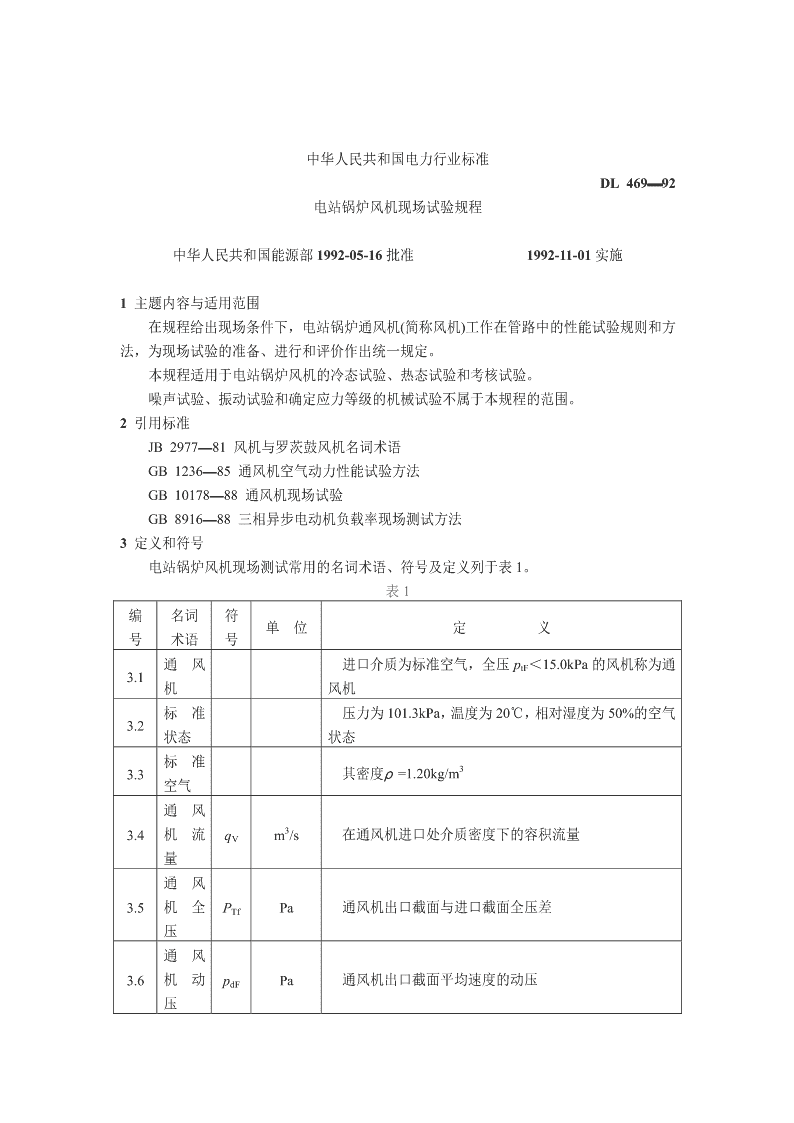

'中华人民共和国电力行业标准DL469—92电站锅炉风机现场试验规程中华人民共和国能源部1992-05-16批准1992-11-01实施1主题内容与适用范围在规程给出现场条件下,电站锅炉通风机(简称风机)工作在管路中的性能试验规则和方法,为现场试验的准备、进行和评价作出统一规定。本规程适用于电站锅炉风机的冷态试验、热态试验和考核试验。噪声试验、振动试验和确定应力等级的机械试验不属于本规程的范围。2引用标准JB2977—81风机与罗茨鼓风机名词术语GB1236—85通风机空气动力性能试验方法GB10178—88通风机现场试验GB8916—88三相异步电动机负载率现场测试方法3定义和符号电站锅炉风机现场测试常用的名词术语、符号及定义列于表1。表1编名词符单位定义号术语号通风进口介质为标准空气,全压ptF<15.0kPa的风机称为通3.1机风机标准压力为101.3kPa,温度为20℃,相对湿度为50%的空气3.2状态状态标准33.3其密度ρ=1.20kg/m空气通风33.4机流qVm/s在通风机进口处介质密度下的容积流量量通风3.5机全PTfPa通风机出口截面与进口截面全压差压通风3.6机动pdFPa通风机出口截面平均速度的动压压

通风3.7机静psFPa通风机全压与通风机动压之差压通风Δ*3.8机静Pa通风机出口静压ps2与进口静压ps1之差,即ΔpsF=ps2-ps1psF压升电动机输3.9PEkW输入到电动机的电功率入功率电动3.10机功PshdkW电动机轴输出的功率率通风3.11机轴PshkW传给通风机主轴的机械功率功率通风机质3.12qmkg/s单位时间内流过风机的气体质量,即qm=qvρ1=qV3ρ3量流量通风单位时间内传给气体的有效功,即机有223.13PekWps2−ps1υ2−υ1ρ1+ρ2效功Pe=qm(+),ρ1,2=ρ221,2率通风通风机有效功率Pe与通风机轴功率Psh之比,即机全3.14ηtfPe压效ηtF=Psh率通风通风机有效功率Pe与电动机输入功率PE之比,即机设3.15Pe备效ηEηE=PE率进气风机运行时在其进口法兰处气体的压力、温度、流量、3.16条件组分等参数的总称风机在一定的进气条件和转速时,风机的效率、功率、全压3.17性能等参数与流量的关系性能在一定的进气条件和转速时,风机的效率、功率、全压3.18曲线等参数与流量之间的关系曲线,通常以流量为横坐标

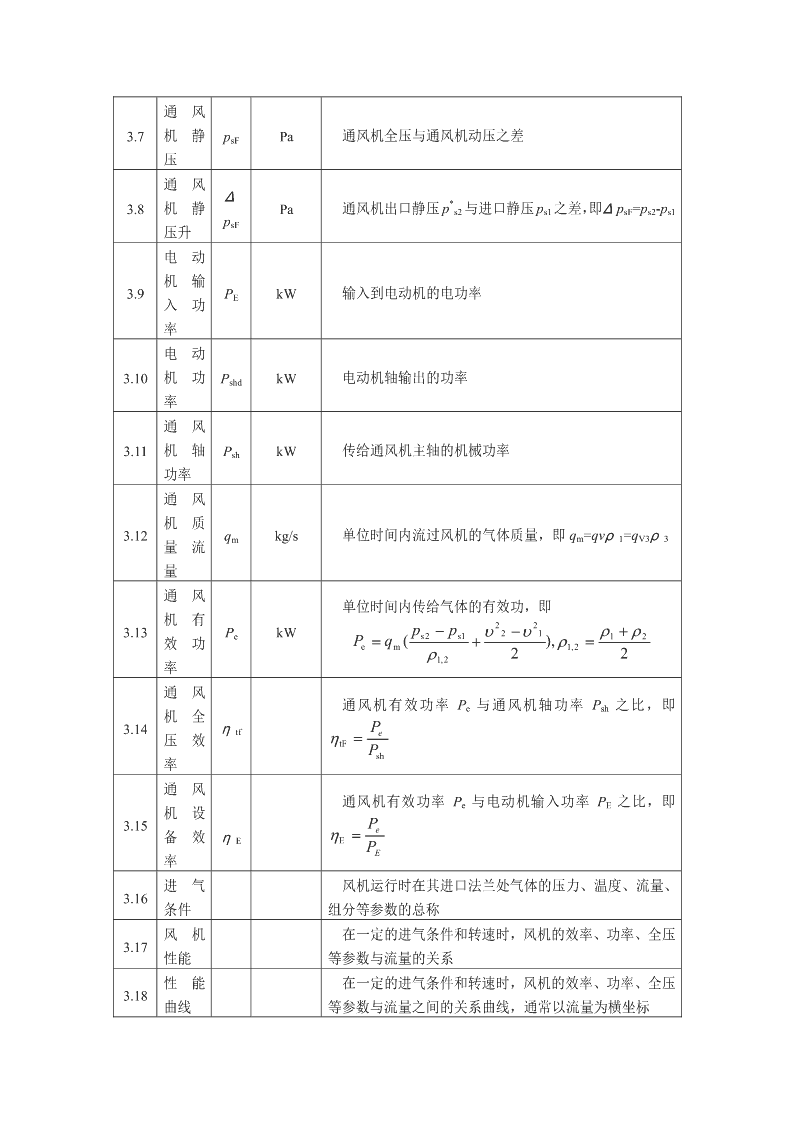

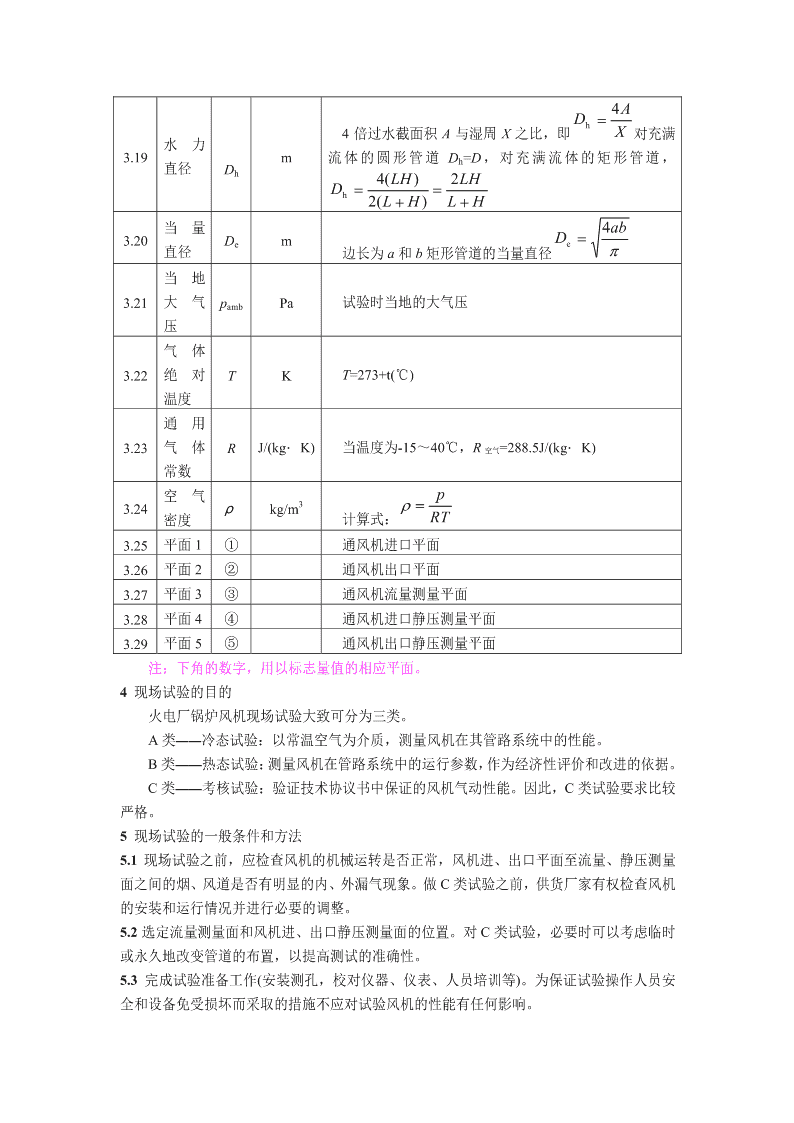

4AD=h4倍过水截面积A与湿周X之比,即X对充满水力3.19m流体的圆形管道Dh=D,对充满流体的矩形管道,直径Dh4(LH)2LHD==h2(L+H)L+H当量4ab3.20DemDe=直径边长为a和b矩形管道的当量直径π当地3.21大气pambPa试验时当地的大气压压气体3.22绝对TKT=273+t(℃)温度通用3.23气体RJ/(kg·K)当温度为-15~40℃,R空气=288.5J/(kg·K)常数空气p3.24ρ3ρ=kg/m密度计算式:RT3.25平面1①通风机进口平面3.26平面2②通风机出口平面3.27平面3③通风机流量测量平面3.28平面4④通风机进口静压测量平面3.29平面5⑤通风机出口静压测量平面注:下角的数字,用以标志量值的相应平面。4现场试验的目的火电厂锅炉风机现场试验大致可分为三类。A类——冷态试验:以常温空气为介质,测量风机在其管路系统中的性能。B类——热态试验:测量风机在管路系统中的运行参数,作为经济性评价和改进的依据。C类——考核试验:验证技术协议书中保证的风机气动性能。因此,C类试验要求比较严格。5现场试验的一般条件和方法5.1现场试验之前,应检查风机的机械运转是否正常,风机进、出口平面至流量、静压测量面之间的烟、风道是否有明显的内、外漏气现象。做C类试验之前,供货厂家有权检查风机的安装和运行情况并进行必要的调整。5.2选定流量测量面和风机进、出口静压测量面的位置。对C类试验,必要时可以考虑临时或永久地改变管道的布置,以提高测试的准确性。5.3完成试验准备工作(安装测孔,校对仪器、仪表、人员培训等)。为保证试验操作人员安全和设备免受损坏而采取的措施不应对试验风机的性能有任何影响。

5.4按预定试验方案进行风机试验。5.5整理测量和记录数据,填入试验结果汇总表。5.6根据试验的目的,写出试验报告。6流量测定测量截面处流量由该处的面积、介质流速(动压)、密度来确定。6.1测量方法的选择测量截面处的流量可用两种方法测定:一是测量该截面内各测点处的速度(动压),再计算出平均速度。二是测量由孔板、文丘里管、喷嘴、机翼形测速装置等差压装置产生的压力差。由于采用差压装置受到自身阻力和要求管道有一定直线长度的限制,电站锅炉风机一般采用速度场法。6.2速度场法测定流量6.2.1一般建议6.2.1.1采用速度场法测量流量时,流量在整个测量过程中应保持恒定。为此,应采取必要的措施,以保持下列物理量值尽可能稳定:a.管道的阻力;b.风机转速;c.系统内流体的压力和温度。6.2.1.2选用高精度的测量仪表。6.2.1.3考虑到管壁影响以及中心区域的不规则性,应在截面上选取足够数量的测试点。6.2.1.4考虑到气流中存在着不规则的脉动,为能从测量结果中推导出具有代表性的时间平均值,每个测点至少应重复两次读数,且其时间间隔应避开周期脉动的影响。6.2.2测量截面位置的选择和要求流量测量截面应选择在不存在涡流、流线接近平行且垂直于该截面的直管段上。应排除由弯头、急剧扩张或收缩段、障碍物或风机自身所引起的流动干扰。采用动压管测定流量测量截面应符合下列条件。6.2.2.1流过测量截面的气流速度分布必须均匀。当有75%以上的动压测定值大于1/10最大测定值时,可认为分布均匀性符合要求。见附录C的C1,C2,C3。6.2.2.2气流流动方向必须垂直于测量截面。若气流方向与测量截面法线的夹角在15°之内,就可看成是涡流或其他物质搅动的结果,允许作为测量截面。6.2.2.3定为测量截面的管道截面形状必须是规则的,以便合理分布测试点和精确计算面积。6.2.2.4为使测量截面与风机之间管路泄漏最少,测量截面的位置应尽可能靠近风机,但必须满足下列条件:a.测量截面位于风机进口侧时(风机上游的气流条件通常更适合于布置测量截面),其距风机进口的距离不得小于1/2De,如图1所示。b.测量截面位于风机出口侧时,其距风机出口应有足够的距离,以便使气流扩散成为较均匀的速度分布并让动压转换成静压。所需直管段的长度L取决于管内气流速度v。表2给出了气流速度与所需直管段长度的对应数值。表2

气流速度vm/s≤15≤20≤25≤30≤35直管段长度Lm3De4De5De6De7Dec.当测量截面不得不选择在进气箱上时,其距调节门叶片的距离至少为300mm,距风机集流器法兰边不得小于1/2De,如图2所示。图1流量测量面位置图2进气箱流量测量面位置d.测量双吸入风机的流量,应在两侧进气箱上设置测量截面。e.进口侧无管道,直接从大气吸入空气的风机,为提供合适的测量截面位置,可在风机进口加一临时短接管。短接管的尺寸和形状应与风机进口一致,其长度通常不大于2De,且其进口应装设一喇叭形集流器。测量截面距风机进口不得大于1/2De,同时离接管进口不得小于1/2De。如果接管较短,为保证动压管头缘至接管进口不得小于1/2De,就允许接管长度略大于2De。短接管的阻力很小,可忽略不计。6.2.2.5利用火电厂现有烟、风管道做现场试验,不理想的流量测量截面难以避免,或者若干预期的位置有一个方面或几个方面达不到要求,在此情况下可作如下选择:做A类、B类试验时,可考虑主要方面和条件符合要求,并按试验结果的精度评价有关因素的影响。做C类试验时,可考虑改装局部烟、风道,以提供合适的位置。风道的改装可以是临时的或永久的、局部的或广泛的。对C类试验如满足这些条件有困难,就应由供需双方协商一致,在测量截面的上游段设置防旋流装置。该装置的安装位置应保证通过测量截面的气流是轴向的且无旋流存在,并不得影响风机进、出口的流动条件。也可以在限定长度的风管内采用内衬改善测量截面的形状。如果最终未能找到满足上述条件的截面,则可经协商选择流量测量截面,但是必须强调这将会影响测量精度。

6.2.3测量截面尺寸和测点位置的确定测量计算截面积所需的尺寸应按本规程的要求进行,测量误差不大于0.25%。为得到风管内典型的平均速度值,必须将测量截面内每个测点精确定位。本规程采用国际标准ISO3966—1977推荐的切贝切夫法(Log-Tchebycheff)和线性法(Log-Linear)设置测点。圆截面可选用任一方法。矩形截面建议选用切贝切夫法。6.2.3.1圆截面圆截面的平均内直径D等于3个以上测量截面直径(其夹角大致相等)的算术平均值。如果相邻两直径之差大于1%时,则应测直径的数目要加倍。测点最少为24个,至少分布在3条直径线上,每条半径上不得少于3个测点。例如,选4条直径,每个半径上分布3个测点。或选3条直径,每个半径上分布4个测点,如图3所示。表3和表4给出了按切贝切夫法和线性法确定的测点位置。图3圆截面线性法和切贝切夫法测点布置表3切贝切夫法线性法点(Y/D)(Y/D)100320.03220.1370.13530.3120.32140.6880.67950.8630.86560.9680.968表4切贝切夫法线性法点(Y/D)(Y/D)

10.0240.02120.1000.11730.1940.18440.3340.34550.6660.65560.8060.81670.9000.88380.9760.9796.2.3.2环形截面轴流式风机动叶前的环形截面如满足下列条件,则可采用速度场法测量环形截面的流量:a.等间距半径数不少于6个。b.按线性法沿半径上不少于4个测点,其位置按直径比Da/D确定,见表5和图4。对于中值,测点的位置通过该表数据的线性内插来确定。c.环厚度至少应为4个等夹角间距的半径上测量的平均值。如相邻的两个径向尺寸差超过1%,则所测尺寸数目应加倍。内径由测量相应的周长计算出。环形截面积A由下式计算:2ADe=π()a+em(1)6.2.3.3矩形截面矩形截面的长度与宽度应按图5所示的线段测量。如相邻线段测得的长度或宽度差超过1%,则沿此方向测试数应加倍。该截面的平均长度与宽度应视为所测量各个长度或宽度的算术平均值。截面积为平均长度与平均宽度的乘积。图4环形截面测点布置表5Y/D值Da/D点1点2点3点40.050.02370.09730.20240.34980.10.02350.09650.20040.3452

0.150.02320.09510.19700.33620.200.02280.09320.19240.32400.250.02220.09080.18650.30970.300.02160.08790.17940.29360.350.02080.08440.17140.27610.400.01990.08040.16220.25750.450.01880.07610.15220.23820.500.01770.07120.14130.21820.550.01640.06590.12960.19760.600.01500.06040.11800.17670.650.01360.05380.10430.15540.700.01190.04720.09070.13370.750.01020.04020.07660.11190.800.00840.03290.06200.08980.850.00630.02510.04710.06760.900.00440.01710.03060.04520.950.00220.00870.01600.0226矩形截面可按切贝切夫法设置测点。该方法易于测量和计算。其测点布置如图5所示,横线(平行于宽边)的数目和每条横线上的测点数均不得少于5个。如果矩形截面的长宽比与1相差甚远,则应将横线数增加到5条以上。表6给出了按切贝切夫法设置测点位置。图5矩形截面切贝切夫法测点布置表6横线数及每条横xi/L或点线上的测试点数yi/H值10.074520.288

30.50040.71250.92610.06120.23530.437640.56350.76560.93910.05320.20330.366740.50050.63460.79770.947矩形截面还可按线性法设置测点,如图6所示。该方法不论截面大小,测点仅为26个。图中,x为沿矩形长边方向,测点与一宽边的距离。y为沿矩形宽边方向,测点与一长边的距离。整个截面的平均流速根据各测点的流速按下式加权平均求得:图6矩形截面线性法测点布置Σkυiiυ=Σki式中:vi——各测点的流速;ki——各测点的加权系数值,示于表7。6.2.4测量仪器6.2.4.1动压管(皮托管)使用附录A图A1~图A4所示的动压管可不经初校。动压测量的下限取决于测量所要求的精确度及所选用微压计的精确度。一般情况下,当动压小于10Pa时,不推荐选用动压管。

动压管管头直径d与管道当量直径De之比d/De不得超过0.02。动压管轴线与管道壁的距离应大于动压管管头直径。动压管头部轴线与风管轴线的夹角应在±5°以内。表76.2.4.2靠背管当气流中所含颗粒物质影响动压管正常使用时,可采用附录A图A5所示的靠背管。靠背管需要校准,并做上校准时气流方向的标记。使用时应与校准时的方向相同。6.2.4.3压力计压力计可用测量范围固定型和可调型两种,这两种类型均需校准。使用可调型的倾斜式微压计较为方便。压力计对测试动压的精确度很重要。因此,要考虑所选用压力计的可用精确度等级(包括量程、斜度、质量、比例刻度和仪表指示液),以及需要测试的动压范围。6.2.5流量计算圆截面采用线性法、矩形截面采用切贝切夫法设置测点时,平均动压pd3 按下式计算:2n(p)d3ipd3=∑Pai=1n(2)式中:(pd3)i ——测量截面内任一测点两次读数的算术平均值,Pa。矩形截面若采用线性法设置测点时,平均动压pd3则按下式计算:

2n∑kpi()d3ii=1p=Pad3n∑kii=1(3)对于负压直吹式制粉系统,排粉风机热态试验含尘气流的平均动压pd3按下式计算(此时,气流密度仍按纯空气密度计算):p′d3p=Pa(4)d31+0.75µ式中:p′d3——测量截面动压的平均值,Pa;μ——含尘气流浓度,kg/kg。流量测量面平均速度v3按下式计算:υ=2p/ρm/s(5)3d333式中:ρ3——测量面处气流密度,kg/m。流量qV3按下式计算:3qA=υms/(6)v3332式中:A3——测量面面积,m。风机进口流量qV1 按下式计算:ρ33qq=m/sVV13ρ1(7)3式中:ρ1——风机进口处气流密度,kg/m。7静压测量7.1测量仪器建议选用附录A图A1~图A5所示的动压管(皮托管)和靠背管,附录B图B1、图B2所示的侧壁压力接头作为测试仪器。有关动压管和靠背管的使用和标准说明在测量静压时同样适用。应特别指出,靠背管不得用以直接测量静压。它必须与两台压力计相连接,分别测出全压和动压之后,计算出静压,如图7所示。使用压力测孔测量静压不需校准。要求设置四个测孔,位置应相隔90°。如果是矩形截面管道,则压力测孔应设置在接近每一侧壁的中心。接近压力测孔的管道内表面必须光滑、平整且形状是规则的,气流速度不得影响压力测量。垂直或倾斜式压力计均可用以测量静压。压力计应经校准,而且对其质量、测量范围、斜度、比例刻度和指示液必须予以选择,以便使读数误差最小。7.2测量方法7.2.1风机静压值应在靠近风机进口和出口位置进行测量。测量面与风机进、出口平面之间最好是截面积不变的直管道。

图7靠背管测量连接pt=读数A(修正压力计校正值);pd=CF×读数B(修正压力计校正值);CF—双向管校正系数;ps=pt-pd7.2.2如果位于测量面与风机进、出口平面之间的系统部件无法避免,则部件的压力损失必须予以计算,并归入风机静压中。7.2.3如果测量面与风机进、出口平面之间的管道截面积有变化,计算风机进、出口平面处的静压值就必须将动压转换计算在内,并包括所有相关的压力损失。在截面积是缓和的和逐渐变化的情况下,可认为动压转换无损失,静压可按两平面之间的全压不变进行计算。在截面积急剧变化和扩散相当大的情况下(比如风筒引入大的进风室时),损失可视为等于较小面积处的动压,两平面的静压可视为相同。应避免既不是缓和的逐渐的又不是急剧的和特别大的面积变化,因这时动压转换所引起的压力损失不可能精确地确定。7.2.4风机出口侧静压测量面的位置应符合第6.2.2.4条b.的要求。如果必须在最接近风机出口的邻近处测量静压就应采用压力测孔,因为涡流和局部高速的存在,使用动压管在该处精确测量静压是困难的。7.2.5风机进口侧静压测量面的位置离风机进口不得小于1/2De。如果必须在进气箱上测量静压,测量面的位置应符合图2的规定。对于双吸入风机,应在两侧进气箱上同时测量,再算出平均值。7.2.6采用动压管或靠背管测量静压时,必须进行多次测量。其测点的数量和分布应与动压测量相同。在风机管路系统中,静压测量面的预期位置如果有一项或一项以上不能满足质量要求,对A类、B类试验,则可通过选择采用质量较好的位置,并估算出不合乎要求的有关条件对

试验结果的精确度所产生的影响。对C类试验,则应通过改善系统以提供合适的位置。7.2.7采用四个静压孔测量静压,应分别单独测量,所测得的四点静压算术平均值为该截面的平均静压。7.3静压计算静压测定值有正有负(按定义,大于大气压力的测定值为正值)。本标准所有方程式中,静压值均代入其符号。静压测量面处的平均静压值PS按下式计算:n∑psii=1p=Pasn(8)式中:psi——测量面上各点的静压测定值;n——测量点数。风机进口静压ps1 和风机出口静压ps2在某些情况下可以直接测出。在多数情况下是在离风机进口上游和风机出口下游的相对短距离的位置处进行测量的。这些静压测量值分别以ps4 和ps5表示。用以确定风机进、出口静压值的方程式分别为ppppp=+−+∆风机进口处静压 s1s4d4d141,ppppp=+−+∆风机出口处静压s2s5d5d225,式中:pd1,pd2——风机进、出口动压;pd4,pd5——风机上、下游静压测量面处动压;Δp4,1,Δp2,5——风机上、下游静压测量面到风机进、出口平面间的压力损失。不同平面处的动压可据流量测量面处的动压pd3 按下式计算:2Aρ33ppdx=d3Axxρ(9)或据该平面处的流量按下式计算:2pVxρxpdx=Ax2(10)风机静压方程式为pppppp=−−+∆+∆+...+∆pss2s1d1sy1sy2syn(11)式中:Δpsy1 ,:Δpsy2,⋯,:Δpsyn——系统效应损失,表示不能修正的和在现场试验中出现的各个系统效应。系统效应损失的确定可参考DL468—92《电站锅炉风机选型和使用导则》中第10.10条。系统效应损失是根据有限资料确定的,其值容易产生误差,建议在试验时尽量消除产生系统效应的因素。这就要求对系统进行选择和修改。8功率测量

火电厂风机现场试验无法直接测量通风机的轴功率,只能测出电动机的输入功率,再推算出通风机的轴功率。8.1测量仪表现场测量电动机输入功率通常使用功率表、电度表、电流表、电压表、功率因数表及电流、电压互感器。A类、B类试验,仪表精确度不得低于1.5级;C类试验,仪表精确度不得低于0.5级,低于0.5级,试验之前应校核所使用的仪器、仪表。8.2电动机输入功率测量8.2.1功率表法采用两只单相功率表测量,按下式计算电动机输入功率PE−3PCP=+CPP()×10kW(12)ETT12式中:CT——电流互感器比值;PT——电压互感器比值;C——功率表系数;P1,P1——两只单相功率表的读数,W。8.2.2电能表法依据测量现场装设的电能表在一定时间内转盘的转数,按下式计算电动机输入功率PEnCPTTP=×3600kWEKt(13)式中:n——在t时间内电能表转盘转数;K——电能表常数,即每1kW·h电能表转盘的转数;t——测试时间,s。建议以电能表转盘10r对应时间t来计算电动机的输入功率,则上式变为10P=×3600CPETTKt(14)8.2.3电流表法用电流、电压、功率因数表的测量值也可计算出电动机输入功率PE,计算公式如下:3PI=×3Ucosϕ10WE(15)式中:I——电动机线电流,A;U——电动机线电压,V;cosφ——功率因数。对于三相电机,线电流I、线电压U为三相的算术平均值。8.3电动机功率计算8.3.1已知电动机效率曲线时的计算电动机输出功率:PP=η(16)shdEd

式中:ηd——电动机效率,由制造厂提供的效率曲线查得。8.3.2按电动机的负载率计算电动机输出功率:*PP=P(17)shdshdN式中:PN——电动机额定功率;*Pshd——电动机负载率。*电动机负载率Pshd是运行中电动机实际输出功率Pshd(kW)与额定功率PN(kW)的比值,按下式计算:2*PE11PEPshd=−1013..−1085+βPNNβη+1PN式中:ηN——电动机的额定效率,%;PoNβ=Pβ——电动机的损耗因数,rN(PoN为可变损耗,PrN为不可变损耗)。8.4通风机轴功率计算在通风机直联驱动的情况下,其轴功率Psh等于电动机功率Pshd 。若连接或传动装置具有损失时(如齿式联轴器),则PP=η(18)shtrshd式中:ηtr——连接或传动装置的效率。9转速测量现场试验通常采用转速计数器、光电转速表、机械转速表或其他具有0.5%测量精确度的精密型转速表测定转速。在试验期间,转速测定值应取三次测量值的平均值,三次测量值的变化不得超过1%。10密度测量确定测量面处介质的密度ρ,必须测出该处介质的压力和温度,然后按下式计算:pp+ambs3ρρ=000269.kg/m0273+t(19)式中:pamb——大气压力,Pa;ps——测量面处静压,Pa;t——被测介质的平均温度,℃;3ρ0——常数,101.3kPa大气压力下介质的平均密度,kg/m。3对空气:ρ0=1293.kg/mρ=001428...OC+001964OH+000804O02223+0.02858SO+001251.Nkg/m对烟气: 22式中:O2、CO2、H2O、SO2、N2——烟气中相应各气体成分的体积含量百分率,%。

其中:O2+C2O+H2O+SO2+N2=100%。对A、B类试验,可据燃料种类及过剩空气系数,按图8近似地查出介质密度。图8燃煤及燃油锅炉的烟气密度ρ0与过剩空气系数α 关系曲线rNo燃料V(%)1无烟煤5~102贫煤10~203焦肥煤20~304焦肥煤30~37*5气煤>376长焰煤>377褐煤>378燃料油,机械雾化9燃料油,蒸汽雾化r*包括弱粘煤V=20%~37%。11温度测量现场试验通常采用水银温度计、热电偶或电阻式温度计测量温度。温度计的精确度应为:100以内±0.5℃,100以上±2℃。温度测定值应能反映出测量面气流的平均温度。在测定较高温度时,温度计必须带有保护套,以防止敞开热源的辐射影响。12大气压测量现场试验测定大气压多采用盒式或水银气压计。气压计的精确度应在130Pa之内。13性能换算一般说来,风机试验时的转速和进口介质密度与设计值不同。为了将现场试验结果与风机设计值进行比较,需将现场试验结果换算为设计转速和进口介质密度下的性能。换算公式如下:nc3流量q=qm/hVcVn

(20)2ncρc全压ptFc=ptFPanρ(21)2nccρppsFc=sFPanρ静压(22)3ncρc功率pshc=pshkWnρ(23) 式中带角标c的量为换算到设计条件下的数值,不带角标c的量为现场试验值。14试验准备14.1进行试验前,应参阅本规程列出的有关标准。14.2检查设备的所有部件是否完好,必要时应消除所发现的缺陷(如进口集流器与叶轮的间隙过大)。检查烟、风道的严密性和调节装置(导向装置或挡板)的状态,应实地检查调节装置全开的可能性,实际开度与指示值是否一致,导向装置叶片固定是否可靠和一致,导向叶片旋转方向是否正确,即在不全开时流过导向装置的气流方向应与转子旋转方向一致。14.3试运转并检验挡板和导向装置的远程控制传动机构是否灵活可靠。14.4绘制测点布置图。14.5制造和安装辅助件(如管接头、管座、套管等)。14.6装设并校验必需的监测仪表。14.7测定各测量面的截面积。14.8培训试验人员。15试验方法15.1风机全特性试验风机全特性试验的任务是:测出风机在单独或并列运行条件下的节流和调节特性,并绘出其特性曲线。它包括风机出力从零到最大值的一些试验工况。这些工况受到锅炉负荷和燃烧条件的限制,一般不可能在锅炉运行时完全实现,只能在锅炉停运时进行冷态试验。试验结果应能绘出如图9和图10所示的全特性曲线。但做引风机及热一次风机冷态试验时,往往受电动机功率容量的限制,不能在现场进行风机调节装置全开的特性试验。此时,能否在锅炉运行时进行试验需协商决定。做风机全特性试验时,需使用风道上原有的或专门安装的节流装置改变风机出力,必须注意,使用节流装置应不影响工作叶轮的进气条件。试验时的基本测试项目如表8。试验步骤如下:a.关闭全部挡板,启动风机。

b.全开风道挡板,观察电流表读数。随后逐渐开启风机调节装置(入口导向器、轴流风机动叶角度、调速风机的转速),并观察电动机的负载(据电流表),不允许电动机过载。c.将调节装置调整到要求的开度位置上(用调速方法来调节风机出力时,必须保持其转速不变)。d.先测出节流挡板全开和最小位置下的风机各参数,再按风机流量测量面处的动压值确定中间工况节流挡板的位置。绘制调节装置各开度下特性曲线的工况点至少为5个。e.每一工况的动压值应插入、拉出动压管测量两次。若同一点上的动压值很相近(偏差不大于2.5%)时,则可进行下一工况;如相差较大时,则应重新测量一次。其余参数的测量次数每一工况不得少于5次。图9离心式风机调节特性曲线

图10轴流式风机调节特性曲线f.改变风机调节装置开度位置,再按d.、e.进行试验。15.2风机热态试验热态试验的目的是校验风机在工作条件下的运行情况,因而必须在运行的锅炉机组上进行。风机出力的改变是通过风机调节装置来实现,风机出力变化的范围由锅炉负荷可能变化的范围来决定。通过热态试验可以获得风机在工作系统中的调节特性、烟风道特性、风机的单位耗电量和评判所装风机是否适合于该锅炉机组,还可确定风机的经济运行方式和为风机改造设计(如有必要的话)提供依据。风机的热态试验,应在锅炉机组的稳定运行工况下进行。这时锅炉机组还应处于最佳的过剩空气量、一二次风分配合理、漏风量正常的情况下。风机的热态试验工况点至少应为5点,除测量风机在全特性试验时所需测的参数外,还需记录下述数值(表9):a.主蒸汽和再热蒸汽参数(流量、压力、温度)。b.给水参数(压力、温度、流量)。c.每个受热面组件后的烟气静压。d.每个受热面组件出口的工质温度。e.省煤器后烟气中的O2(和RO2)含量(为确定过剩空气量),空气预热器后和引风机后烟气的O2(和RO2)含量(为确定试验时的漏风)。在每一工况的试验中,对汽、水、烟、风道上的仪表,每5min记录一次,对流量表、功率表,每2min记录一次。在结束一个工况试验后,改变锅炉蒸发量再进行下一工况试验。表8风机测试记录汇总表

风机型号————————转速————————r/min制造厂————————制造号————————电动机型号————————转速————————r/min功率————————kW22风机进口面积A1————————m风机出口面积A2————————m22流量测量面面积A3————————m进口静压测量面面积A4————————m2出口静压测量面面积A5————————m动压管(皮托管)系数————————微压计系数————————测试工况序号序号测试项目符号单位1231压力pambPa大气状态2温度tamb℃3静压psf1Pa风机进口4温度t1℃5静压psF2Pa风机出口6温度t2℃7动压pd3Pa流量测量8静压ps3Pa面9温度t3℃10转速nr/min11电流IA电动机12电压UV13功率PEkW试验日期年月日测试人员表9风机试验结果汇总表序名称符号单位计算公式或来源12号1试验日期2锅炉蒸发量Dt/h记录平均值3主蒸汽温度tgq℃4主蒸汽压力pgqMPa5给水温度tgs℃6给水压力pgsMPa7再热蒸汽流量Dzqt/h再热器进口蒸8t′zq℃汽温度再热器出口蒸9t″zq℃汽温度再热器进口蒸10p′zqMPa汽压力再热器出口蒸11p″zqMPa汽压力

12锅筒蒸汽压力pGTMPa省煤器进口水13t′SM℃温省煤器出口水14t″SM℃温15炉膛负压pLTPa16过热器后负压p″V,GRPa17省煤器后负压p″V,SMPa18排烟负压p″V,pyPa19排烟温度θpy℃20省煤器后O2(O2)SM%21省煤器后RO2(RO2)SM%空气预热器后22(O2)ky%O2空气预热器后23(RO2)ky%RO224引风机出口O2(O2)yf%引风机出口25(RO2)yf%RO2预热器进口空26t′ky℃气温度预热器出口空27t″ky℃气温度测量平均值预热器进口风28(h′s)kyPa压预热器出口风29(h″s)kyPa压燃烧器前一次30hs1Pa风静压燃烧器前二次31hs2Pa风静压32大气压力pambPa流量测量面静33ps3Pa压流量测量面温34t3℃度流量测量面密3pamd+ps335ρ3kg/mρ3=0.00269ρ0度273+t3流量测量面动36pd3Pa测量均方根值压流量测量面风37速υ3m/sυ3=1.414pd3/ρ3流量测量面面238A3m测量平均值积流量测量面流339qV3m/sqV3=A3υ3量40风机进口静压ps1Pa测量平均值41风机进口温度t1℃

风机进口介质3pamd+psl42ρ1kg/mρ1=0.00269ρ0密度273+t1243风机进口面积A1m测量平均值ρ3A3244风机进口动压pd1Papd1=pd3()ρA1145风机进口全压pt1Papt1=ps1+pd146风机出口静压pa2Pa测量平均值47风机出口温度t2℃风机出口介质3pamd+ps248ρ2kg/mρ2=0.00269ρ0密度273+t2249风机出口面积A2m测量平均值ρ3A3250风机出口动压pd2Papd2=pd3()ρA2251风机出口全压pt2Papt2=ps2+pd252系统效应损失ΔpsPa查曲线53风机全压ptFPaptF=pt2-pt1+Δps3ρ354风机进口流量qVm/sqV=qV=3ρ155风机质量流量qmkg/sqm=qV3ρ3电动机输入功56PEkW测量平均值率57电动机效率ηd%计算或查曲线58风机轴功率PshkWPsh=ηtrηdPE,直联时ηtr=122ps2−ps1υ2−υ1P=q(+)emρ259风机有效功率PekW1,2ρ+ρ12ρ=1,22Pe60风机设备效率ηE%ηE=PEPe61风机全压效率ηtF%η=Psh62风机单位电耗WKW·h/tW=PE/D,D—锅炉蒸发量(t/h)3换算到设计参数nc,r/min,ρc,kg/m63风机转速nr/min测量平均值3nc64风机流量qVm/hqV=qVccnnc2ρc65风机全压ptFcPaptFc=ptF()nρnc2ρc66风机静压psFcPapsFc=psF()nρnc3ρc67风机轴功率pshckWPshc=Psh()nρ

16试验报告风机试验结果整理完毕,画出风机特性曲线〔ptF,pSF,Psh,ηtF=f(qV〕,即可编写试验报告。试验报告建议采用下述格式:a.概述:包括试验风机的简介,列出设备的设计参数及运行情况,简述试验任务和目的。b.试验方法:包括测点布置(应画出测点布置图),所采用的仪器及工况的叙述。c.试验结果整理出试验结果汇总表(表9)及画出曲线图。d.试验结果的分析与评价。e.结论和建议:应简洁地对风机装置工作情况作出结论,评价其经济指标,是否与所配装的烟、风道相适应,并提出进一步改造(如有必要的话)提高经济指标的建议。附录A皮托管(PitotTube)说明(补充件)A1HPL皮托管(图A1)图A1a.管头外形:如椭圆的,长轴为2d,短轴为0.5(d-di),管头为两个1/4的椭圆,并按距离di将后者与其相对轴分离。b.直径di不超过15mm。c.总压孔:直径di在0.10d≤di≤0.35d的范围内,这一直径应保持在距管头末端1.5di的长度范围不变。注:为不影响的孔的流速,并达到流速的下限,较大直径的孔适用于较小直径的管。d.静压孔:直径ds不应超过1mm;孔深不得小于0.5di;孔的数量不应少于6个;孔的平面距管头末端应为8d 。

e.轴:应有等于d的恒定直径,探头和轴之间的连接采用直角弯头或由半径为3d±0.5d的弯头;轴的轴线距静压孔平面的距离应为nd(n≥6) 。A2AMCA皮托管(图A2)A3CETIAT皮托管(图A3)iA4AVA皮托管(图A4)A5靠背管(冲击反向管)(图A5)图A2

图A3注:可将静压孔限制在截面图A-A所示的范围内。在这种情况下,截面A-A应位于距管头末端6d处。

图A4图A5注:靠背管必须校准,并按校准时所定方向使用。气流的动压值为两管所测压差乘以靠背管校压系数。附录B静压测孔(补充件)管道内表面及孔边缘应平整无毛刺。静压孔垂直于烟、风道管壁,静压孔直径取2~4mm。

工质为冷空气时,静压孔接管长度取50mm;工质为热空气或烟气时,接管长度取200mm。图B1图B2附录C烟、风管道中典型的动压分布(参考件)C1理想的pd分布(图C1)C2良好的pd分布(图C2)图C1图C2

C3良好的pd分布(图C3)大于pdmax/10的pd值占75%以上,符合要求。C4不良的pd分布(图C4)大于pdmax/10的pd值小于75%,不符合要求。图C3图C4C5不良的pd分布(图C5)大于pdmax/10的pd值小于75%,不符合要求。C6不良的pd分布(图C6)大于pdmax/10的pd值等于75%,不符合要求。图C5

图C6_____________________附加说明:本标准由能源部西安热工研究所提出。本标准由能源部西安热工研究所技术归口。本标准由能源部西安热工研究所起草。本标准起草人:刘家钰、齐春松。'

您可能关注的文档

- DL454-91水利电力建设用起重机试验方法.pdf

- DL455-2008锅炉暖风器.pdf

- DL460-1992电能表检定装置检定规程.pdf

- DL461-1992燃煤电厂电除尘器运行维护管理导则.pdf

- DL463-1992带电作业用盘形悬式绝缘子卡具第二部分:28~45kN级卡具.pdf

- DL465-1992煤的冲刷磨损指数试验方法.pdf

- DL465-92煤的冲刷磨损指数试验方法.pdf

- DL466-92电站磨煤机及制粉系统选型导则.pdf

- DL468-92电站锅炉风机选型和使用导则[PDF格式].pdf

- DL471-1992锅炉锅筒内部装置制造安装导则.pdf

- DL471-92锅炉锅筒内部装置制造安装导则.pdf

- DL472-1992可控气吹开断器订货技术条件.pdf

- DL473-1992大直径三通锻件技术条件[PDF格式].pdf

- DL474.1-1992现场绝缘试验实施导则绝缘电阻、吸收比和极化指数.pdf

- DL474.2-1992现场绝缘试验实施导则直流高电压试验.pdf

- DL474.3-1992现场绝缘试验实施导则介质损耗因数tg6试验.pdf

- DL474.4-1992现场绝缘试验实施导则交流耐压试验.pdf

- DL474.5-1992现场绝缘试验实施导则避雷器试验.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明