- 96.72 KB

- 2022-04-22 13:31:55 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'水轮机电液调节系统及装置调整试验导则DL496-921992-11-05发布1993-04-01实施中华人民共和国能源部发布1主题内容及适用范围1.1主题内容为贯彻执行《水轮机电液调节系统及装置技术规程》(SD295一88),指导水轮机电液调节系统及装置的调整试验,特制订本导则。1.2适用范围本导则适用于工作容量大于或等于18000N·m的水轮机电液调节系统及装置的出厂试验、交接验收试验和检修后的调整试验(不包括用于可逆式水轮机及双向水轮机的电液调节系统及装置)。2引用技术标准及调试一般规定2.1引用技术标准主要引用了以下标准:GB9652—88《水轮机调速器与油压装置技术条件》SD295—88《水轮机电液调节系统及装置技术规程》2.2调整试验前应具备的条件2.2.1电液调节装置各部分安装完毕,具备充油、充气、通电条件,所需透平油、高压空气及电源符合有关技术要求。2.2.2充水试验前,被控制机组及其控制回路、励磁装置和有关辅助设备均安装、调整完毕,并完成了规定的模拟试验,具备开机条件。2.2.3调试工作所在机组段,不得有影响调试工作的施工作业,现场清理完毕。2.3调整试验的准备工作2.3.1根据本导则第3章“调整试验的类别及项目”的规定和被试电液调节系统及装置的特点,确定调整试验的类别及项目,编写试验大纲。2.3.2准备好与调整试验有关的图纸、资料。2.3.3根据调整试验项目,准备好必须的工具、设备、仪器、仪表及试验电源,仪器仪表的精度和技术要求符合《水轮机电液调节系统和装置技术规程》(SD295—88)3.3条的规定。2.3.4调试现场应有良好的照明及通讯联络设备,并规定必要的联络信号。2.3.5调整试验前,要了解被试设备及相关设备的状态,制订安全防范措施,特别注意防止导叶之间和转轮室内发生人身事故。2.4调整试验的程序调整试验的程序,可基本按照第3章调整试验项目的排列顺序进行,但在试验室进行电气部分各单元电路调整试验时,其顺序无严格要求。2.5自动记录仪的率定试验前应对自动记录仪所记录的各物理量的变换系数进行率定,试验后应及时对率定值进行复核。各率定值的名称、数值和单位应标注于相应的图表上。2.6试验结果分析及试验报告编写。2.6.1每项试验结束后,应及时进行试验结果分析和资料整理,并确认该试验是否有效。2.6.2试验全部结束,应及时根据附录C的要求编写试验报告,经校核审定后复制。试

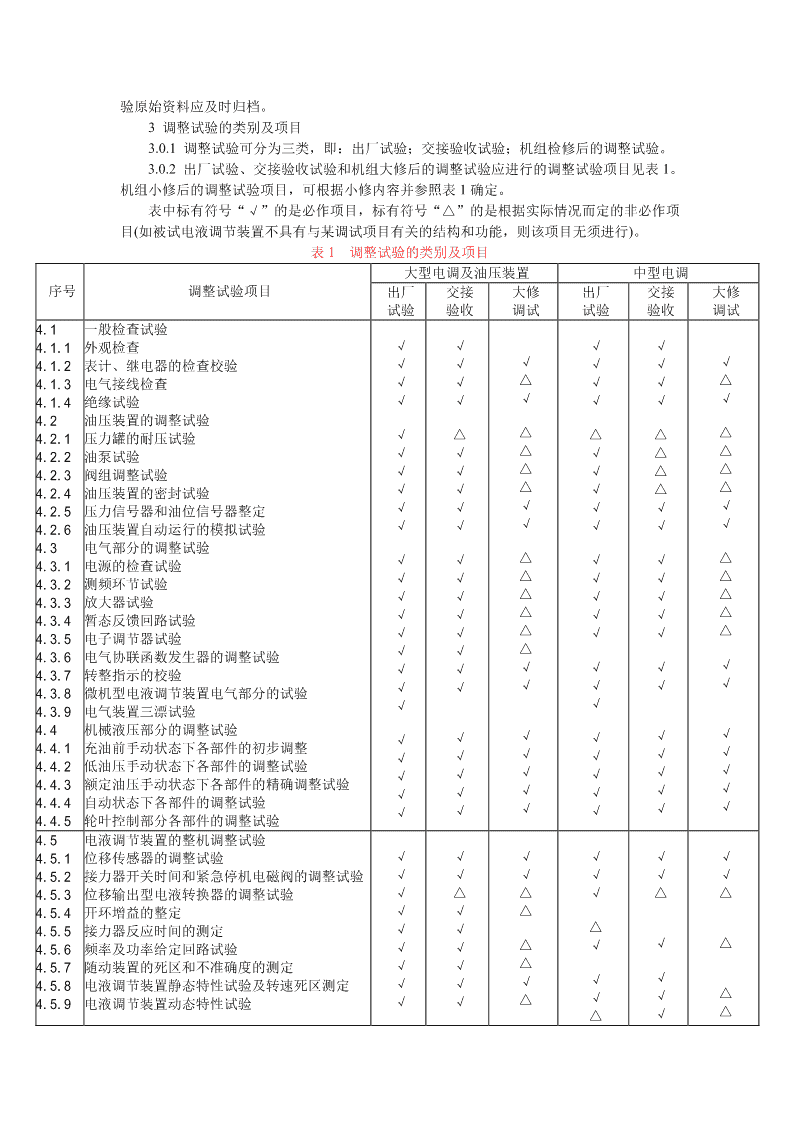

验原始资料应及时归档。3调整试验的类别及项目3.0.1调整试验可分为三类,即:出厂试验;交接验收试验;机组检修后的调整试验。3.0.2出厂试验、交接验收试验和机组大修后的调整试验应进行的调整试验项目见表1。机组小修后的调整试验项目,可根据小修内容并参照表1确定。表中标有符号“√”的是必作项目,标有符号“△”的是根据实际情况而定的非必作项目(如被试电液调节装置不具有与某调试项目有关的结构和功能,则该项目无须进行)。表1调整试验的类别及项目大型电调及油压装置中型电调序号调整试验项目出厂交接大修出厂交接大修试验验收调试试验验收调试4.1一般检查试验4.1.1外观检查√√√√4.1.2表计、继电器的检查校验√√√√√√4.1.3电气接线检查√√△√√△4.1.4绝缘试验√√√√√√4.2油压装置的调整试验4.2.1压力罐的耐压试验√△△△△△4.2.2油泵试验√√△√△△4.2.3阀组调整试验√√△√△△4.2.4油压装置的密封试验√√△√△△4.2.5压力信号器和油位信号器整定√√√√√√4.2.6油压装置自动运行的模拟试验√√√√√√4.3电气部分的调整试验√√△√√△4.3.1电源的检查试验√√△√√△4.3.2测频环节试验√√△√√△4.3.3放大器试验√√△√√△4.3.4暂态反馈回路试验√√△√√△4.3.5电子调节器试验√√△4.3.6电气协联函数发生器的调整试验√√√√√√4.3.7转整指示的校验√√√√√√4.3.8微机型电液调节装置电气部分的试验√√4.3.9电气装置三漂试验4.4机械液压部分的调整试验√√√√√√4.4.1充油前手动状态下各部件的初步调整√√√√√√4.4.2低油压手动状态下各部件的调整试验√√√√√√4.4.3额定油压手动状态下各部件的精确调整试验√√√√√√4.4.4自动状态下各部件的调整试验√√√√√√4.4.5轮叶控制部分各部件的调整试验4.5电液调节装置的整机调整试验4.5.1位移传感器的调整试验√√√√√√4.5.2接力器开关时间和紧急停机电磁阀的调整试验√√√√√√4.5.3位移输出型电液转换器的调整试验√△△√△△4.5.4开环增益的整定√√△4.5.5接力器反应时间的测定√√△4.5.6频率及功率给定回路试验√√△√√△4.5.7随动装置的死区和不准确度的测定√√△4.5.8电液调节装置静态特性试验及转速死区测定√√√√√4.5.9电液调节装置动态特性试验√√△√√△△√△

4.5.10接力器不动时间的测定△√△4.5.11电气协联曲线校验√√△√√√4.5.12操作回路检查及模拟动作试验√√√√√√4.5.13电源切换及转速信号消失模拟试验√√√√△4.5.14电气备用插件更换试验√△√√△4.5.15电液调节装置漏油量及耗油量的测定√√△√√4.5.16特设功能的检查试验√√√√△4.5.17综合漂移试验√△△√√△4.5.18电液调节装置抗干扰能力试验√√△4.6机组充水后电液调节系统的调整试验√√4.6.1手动开机试验√√√△4.6.2永磁机和齿盘测速装置特性试验√△√√4.6.3手动空载工况下转速摆动值测定√√√√4.6.4空载扰动试验及自动空载工况下转速摆动值测√√√√4.6.5定√√△√4.6.6自动开、停机试验△√4.6.7突变负荷试验√√√4.6.8电液调节系统抗干扰能力试验√√4.6.9甩负荷试验√√4.6.10事故低油压关闭导叶试验√带负荷72h连续运行试验4调整试验的内容及方法4.1一般检查试验4.1.1外观检查4.1.1.1拆箱检查盘柜各部件有无缺损,按出厂技术文件明细表检查文件资料是否齐全。4.1.1.2按装箱单检查随机附件、易损件及备品备件是否齐全。4.1.1.3盘柜上标志应正确、完整、清晰。4.1.2表计、继电器的检查校验:按有关规程对表计、继电器进行检查校验,表计精度和继电器性能指标应符合相应的技术要求。4.1.3电气接线检查4.1.3.1对所有接线进行正确性检查,其标志应与图纸相符。4.1.3.2屏蔽线的接法应符合抗干扰的要求。4.1.4绝缘试验4.1.4.1分别用250V电压等级的兆欧表(回路电压小于100V时)和500V电压等级的兆欧表(回路电压为100~250V时)测定各电气回路间及其与机壳、大地间的绝缘电阻,在温度为15~35℃及相对湿度为45%~90%的环境中,其值不小于1MΩ;如为单独盘柜,其值不小于5MΩ。4.1.4.2按《水轮机电液调节系统及装置技术规程》(SD295—88)2.3.6条的有关规定进行绝缘强度试验,应无击穿或闪络现象。4.1.4.3绝缘试验应包括所有接线和器件。试验时应采取措施,防止电子元器件及表计损坏。4.2油压装置的调整试验4.2.1压力罐的耐压试验4.2.1.1用油压装置的油泵按下述步骤向压力罐送油:a.在压力罐的排气孔上安装排油管并接至回油箱;b.开启油泵截止阀和压力表针阀,其余阀门全部关闭;c.用手转动油泵,检查是否灵活,然后通电检查油泵转动方向是否正确;

d.将油泵注满汽轮机油,然后以手动方式启动油泵向压力罐送油。4.2.1.2从油位计上观察并记录油位上升一定高度(如100mm)所需时间,以便估计压力罐充满油的时间。当压力罐充满油后停泵,封闭排气孔,用试压泵升压。4.2.1.3油压升到额定值后,检查有无漏油现象。若无漏油,可继续升压到1.25倍额定油压值,保持30min,再检查焊缝有无漏油,同时观察压力表读数有无明显下降。若无漏油和压力下降,可排油降压至额定值,用500g手锤在焊缝两侧25mm范围内轻轻敲击,应无渗漏现象。4.2.1.4在试压过程中,如发现管道或管道附件漏油,只能在无压条件下进行处理。若发现焊缝漏油,则应停止试验,排油后进行处理。4.2.2油泵试验4.2.2.1油泵运转试验在阀组调整前进行。油泵先空载运行1h,再分别在25%、50%、75%额定油压下各运行10min,然后在额定油压下运行1h。试验中,油泵应连续运转,工作应平稳正常。通常用改变压力罐内的气压并同时调节排油阀或安全阀的方法来控制油泵工作压力。4.2.2.2油泵输油量的测定。在压力罐接近额定压力,油温在30~50℃的条件下,启动油泵向压力罐送油,测量油位上升100mm所需的时间t(s),按下式计算油泵的输油量Q:2785.DQ=()l/s510t式中:D——压力罐的内径,mm。测定3次油泵输油量,取其平均值。4.2.3阀组调整试验4.2.3.1减载阀的调整:改变节流阀塞的节流孔径大小,以调整减载时间。要求当油泵达到额定转速时,减载排油孔刚好被封闭,此时从观察孔看到的油流正好中断。4.2.3.2安全阀的调整:调整安全阀,使得油压高于工作油压上限2%以上时,安全阀开始排油;油压高于工作油压上限的16%以前,安全阀应全部开启,压力罐中油压不再升高;油压低于工作油压下限以前,安全阀应完全关闭,此时安全阀的漏油量不得大于油泵输油量的1%。在上述过程中安全阀应无强烈的振动和噪声。油压装置正常工作油压的允许变化范围为名义工作油压的±5%。4.2.4油压装置的密封试验压力罐的油压和油位均保持在正常工作范围内,关闭所有阀门,8h后油压下降不得大于额定油压的4%。若油压下降而油位不变,是漏气所致。若油压油位均下降,可启动油泵将油位恢复到原值,若油压亦恢复至原值,则说明是漏油所致;若油压仍低于原值,则说明在漏油的同时,还有漏气现象。4.2.5压力信号器和油位信号器整定以向压力罐充油和自压力罐排油的方式来改变油压和回油箱油位,进行压力信号器和油位信号器的整定。压力信号器动作值与整定值的允许偏差为名义工作油压的±2%;回油箱油位信号器的动作允许偏差为±10mm。4.2.6油压装置自动运行的模拟试验试验时,用人为排油排气的方式控制油压及油位的变化,使压力信号器和油位信号器动作,以控制油泵按各种方式运转并进行自动补气。通过模拟试验,检查油压装置电气控制回路及压力、油位信号器动作的正确性。不允许采用人为拨动信号器接点的方式进行模拟试验。4.3电气部分的调整试验4.3.1电源的检查试验

4.3.1.1电源在空载及额定负载情况下,使输入电压偏离额定值的±10%,其直流输出电压应符合设计规定值。4.3.1.2检查电源过流及过压保护的动作是否正确可靠。4.3.2测频环节试验测频环节带实际负载或模拟负载。逐一改变信号频率,测量相应频率下测频环节的输出电压,并绘制测频环节静态特性曲线。静态特性曲线应近似直线,线性范围为±5Hz。在±1Hz范围内,测频环节传递系数的实测值与设计值相比,其误差不得超过设计规定值的5%。在15~85Hz范围内,测频环节静态特性曲线必须是单调的。用机组残压信号作频率信号源的测频环节,还应测量最低工作信号电压。其方法如下:将信号频率调整于额定值,自高向低逐步改变信号电压,直到测频环节输出电压发生变化为止,此时的信号电压即为最低工作信号电压。其值应不大于设计规定值。4.3.3放大器试验用稳定的直流信号源(也可用测频环节的输出电压)作为放大器各通道的输入信号。改变输入信号电压,测量放大器相应的输出电压,计算各通道的放大系数,并绘制放大器主要通道的静态特性曲线。放大器的线性范围、放大系数的调整范围和放大器的饱和值应满足设计要求。测量某通道放大系数时,其它通道输入端应接零电位。4.3.4暂态反馈回路试验4.3.4.1暂态转差率bt刻度校验:置bt于待校验刻度,将暂态反馈回路电容短路,向暂态反馈回路输入与接力器全行程反馈电压相等的电压,测出暂态反馈回路输出电压Vbt,按下式计算出该刻度下的实测bt值:bKV=tbtbt式中:Kbt——折算系数1/V,由制造厂给出。4.3.4.2暂态反馈时间常数Td刻度校验置暂态反馈时间常数Td于待校验刻度,向暂态反馈回路分别输入正负阶跃信号,用自动记录仪记录输出量衰减的过渡过程曲线。输出量由初始值(100%)衰减到36.8%所经历的时间即为该刻度下Td的实测值。试验3次,取其平均值。4.3.4.3暂态反馈回路的衰减曲线应近似于指数衰减曲线,正负阶跃信号产生的衰减曲线应具有良好的对称性,与理论指数衰减曲线相比,时间常数的允许偏差为±10%。时间常数偏差Δt按下式计算:TT−d∆t=×100%TTt=/.()238s01.式中:T——理论时间常数;t0.1——暂态反馈回路输出量由初始值(100%)衰减到10%所经历的时间,s。4.3.5电子调节器试验4.3.5.1电子调节器静态特性试验。将bt、Td和Tn置于最小值(或KP、KI置于最大值,KD置于最小值)。用直流电压或测频环节输出电压作为输入信号。在输入信号为零时,用“功率给定”将调节器输出相对值调整到约50%。分别将永态转差率bP置于2%、4%、6%、8%的刻度,改变输入电压信号,测量调节器某两个输出电压Yu1、Yu2及对应的输入电压U1、U2,按下式计算bP的实测值。

UU−21−Kffrb=×100%pYY−uu21Yumax式中:Kf——测频环节传递系数,V/Hz;fr——额定频率,Hz;Yu1、Yu2——调节器输出电压,V;U1、U2——相应的输入电压,V;Yumax——调节器输出电压最大值,V。YY−>50%Y为保证试验精度,应使uu21umax。4.3.5.2电子调节器的动态特性试验:bP、Tn(或KD)置于0刻度,将bt和Td(或KP和KI)置于待校验的刻度,对电子调节器施加相当于一定相对转速的电压阶跃信号Δx,记录电子调节器输出量的过渡过程曲线如图1所示。图中OBC为过渡过程曲线,将直线段BC延长,分别与Yu轴(以相对值表示的调节器输出轴)交于D点,与t轴(时间轴)交于A点。调节参数的实测值可按下列各式求出:∆xb=tODTA=OdODK=P∆xODK=I∆xTd图1电子调节器输出量的过渡过程线4.3.6电气协联函数发生器的调整试验电气协联函数发生器种类较多,一般可按下述方法进行调整试验:a.将电气协联函数发生器的水头电路调整到待试验的水头下。输入并逐次改变模拟导叶接力器行程的电气量,测出电气协联函数发生器的输出量,据此绘出该水头下以电气量表示

的实际协联关系曲线。b.用同样的方法绘出各水头下的实际协联关系曲线,并与转换为电气量的机组给定的协联关系曲线相比较,误差较大时应进行调整。对机组出力限制线以外的协联关系曲线,其误差可不予调整;对运行机会很少的工况区,其误差可不予严格调整。c.当使用函数记录仪直接记录各水头下以电气量表示的实际协联关系曲线时,应注意电气量的变化速度不能太快,否则不能得到准确的协联关系曲线。4.3.7转速指示的校验用频率信号发生器作信号源,其输出信号电压应与实际转速信号的电压相当。在信号频率为额定值时,调整转速测量电路或表计附加电路,使转速表的指示为额定转速值,然后逐次改变信号频率,校验转速表的其他刻度。在15~85Hz范围内,表计指示的允许误差为±1.5%,否则应检查表计和转速测量电路,并作适当调整。4.3.8微机型电液调节装置电气部分的试验在微机型电液调节装置中,绝大部分基本功能、辅助功能和特设功能均由微机部分完成。这些功能的试验,除静态、动态特性试验和协联关系试验可分别参照4.3.5条和4.3.6条的试验方法进行外,一般应按产品说明书规定的方法进行。4.3.9电气装置三漂试验Tn(或KD)置于零,其余调节参数置于设计中间值,功率给定及反馈信号置于50%,放大器的放大系数及负载为设计规定值,输入频率信号为额定值,指令信号保持恒定。4.3.9.1保持电源电压和环境温度恒定,连续通电8h,每半小时记录一次输出量,根据其最大值和最小值计算出以转速相对值表示的时间漂移值。4.3.9.2保持温度恒定,电源电压变化为额定值的±10%,记录输出量的最大值与最小值,计算出以转速相对值表示的电压漂移值。4.3.9.3保持电压恒定,试验环境温度在5~45℃或25~45℃的范围内逐步升温,升温速度不大于20℃/h。每升温5℃记录一次输出量。由升温过程中输出量的最大值与最小值计算出以转速相对值表示的每摄氏度的温度漂移值。4.4机械液压部分的调整试验机械液压部分的调整试验一般应按照先导叶控制部分,后轮叶控制部分;先手动状态,后自动状态;先初步调整,后精确调整;先低油压调试,后额定油压调试的原则进行。4.4.1充油前手动状态下各部件的初步调整4.4.1.1对于比例式手动操作方式,应先检查机械反馈部件的安装质量,消除产生反馈死区及动态反馈误差的因素,并确认其构成负反馈。然后初步调整手动操作机构的全开、全关位置,调节杆件与主配引导阀(或开限阀,下同)的中位。以及刚性回复轴或反馈钢丝绳的长度。使得当手动操作机构处于全关位置时,主配压阀明显偏向关机侧。4.4.1.2对于具有中间接力器的电液调节装置,其各部件的初步调整可参照4.4.1.1款的内容和要求进行。先把控制中间接力器的引导阀视作4.4.1.1款中所述的主配引导阀,对控制中间接力器的手动操作机构、调节杆件、引导阀和局部机械反馈进行初步调整,然后再把中间接力器的位移输出视作4.4.1.1款中所述的手动操作机构的位移输出,对机械反馈、调节杆件和主配引导阀进行初步调整,使得当手动操作机构和中间接力器处于全关位置时,中间接力器的引导阀和主配压阀都明显偏向关机侧。4.4.1.3对于积分式手动操作方式,应先检查手动操作机构和部件的装配质量,消除产生手动操作死区及复中误差的因素。然后调整手动操作机构、调节杆件和主配压阀的中位,使得手动操作机构复中时,主配压阀明显偏向关机侧。4.4.2低油压手动状态下各部件的调整试验

4.4.2.1充油之前,比例式手动操作机构应置于全关位置,积分式手动操作机构应置于中位,(当机组装有事故配压阀时,充油前应采取措施,使其在低油压时不切断主配压阀到主接力器的油路)。将油压升至额定工作油压的1/3左右,缓慢打开主供油阀,检查各充油部位。如有漏油,则关闭主供油阀,予以处理。充油过程中,电液调节装置如发生程度不同的振动,可采取对有关充油部位排气的措施,或调节主供油阀开口,改变充油速度,使振动逐浙消失。4.4.2.2充油后主配压阀应偏向关机侧,主接力器应无开机趋势,否则,须重复4.4.1条中的有关调整,直至满足要求后,方可进行下述调整。a.对于比例式手动操作方式,打开锁锭后,先将手动操作机构缓慢开到全开位置,然后调整4.4.1.1款中所述的有关部位,使主接力器也刚好达到全开位置,再将主接力器关到50%的位置,重复调整上述有关部位,使水平调节杆件处于水平位置,且使机械反馈转动部件的转角等于全行程对应转角的一半。b.对于具有中间接力器的电液调节装置,其各部件的调整试验可参照本款a项中所述的原则和要求进行。在锁锭打开前,先把中间接力器视为a项中所述的主接力器,对手动操作机构、调节杆件、引导阀、局部机械反馈及中间接力器进行调整试验,然后将中间接力器手动操作至全关位置,此时主配压阀应偏向关机侧。打开锁锭,对机械反馈,调节杆件,主配压阀及主接力器进行调整试验,保证主接力器的位移与中间接力器有良好的对应关系。c.对于积分式手动操作方式,打开锁锭后,先用手动操作机构将主接力器开到任一位置,然后调整4.4.1.3款中所述的有关部位,使主接力器能在手动操作机构复中时稳定于任意位置。4.4.2.3用手动操作机构使主接力器在全行程内由慢到快地反复开关,直到将各充油部位内的空气排除干净,接力器能够平稳无振动的运动为止。4.4.2.4将油压升至约2/3额定工作油压,重复4.4.2.2款及4.4.2.3款中有关的调整试验。低油压试验中,如油压装置为手动运行方式,必须及时向压力罐补油,防止压力罐内油位过低,致使高压空气冲入各充油管道和充油部件。4.4.3额定油压手动状态下各部件的精确调整试验将油压升至额定工作油压,对4.4.2.2款及4.4.2.3款中叙述的有关部位进行精确的调整试验,并校准开度表。调整完毕后,将各调整螺母锁紧。4.4.4自动状态下各部件的调整试验4.4.4.1电液转换器线圈内阻及绝缘电阻的测定。用欧姆表测量电液转换器工作线圈和振动线圈的内阻;用250V电压等级的兆欧表测量工作线圈与振动线圈之间以及两线圈对壳体之间的绝缘电阻。4.4.4.2对于电液转换器与主配引导阀直连的电液随动装置,应通过调整其联接件,保证仅在电液转换器通以额定振动电流时,主配压阀准确处于中位,主接力器可稳定于任意中间位置。4.4.4.3对于电液转换器通过调节杆件与主配引导阀相连的电液随动装置,各联结件的调整原则是:仅在电液转换器通以额定振动电流时,调节杆件应处于水平位置,主配压阀准确处于中位,主接力器可稳定于任意中间位置。4.4.4.4对于由流量输出的电液转换器与主配辅助接力器构成的电液随动装置,应注意辅助接力器电气反馈机构的安装调整,消除其反馈死区,核对反馈接线,确认其构成负反馈。然后通过对电液转换器的零位调整,使得仅在电液转换器通以额定振动电流时主配压阀准确处于中位,主接力器可稳定于任意中间位置。4.4.4.5对于具有中间接力器的电液随动装置,如采用位移输出的电液转换器,应通过调整电液转换器和引导阀的联接件,保证仅在电液转换器通以额定振动电流时,引导阀准确处于中位,中间接力器可基本稳定于任意中间位置。如采用流量输出的电液转换器,应通过对

电液转换器的零位调整,使得仅在电液转换器通以额定振动电流时,中间接力器可基本稳定于任意中间位置。在进行自动状态下各部件的调整试验时,实际开度应小于限制开度。4.4.5轮叶控制部分各部件的调整试验4.4.5.1采用电气协联的电液调节装置,其轮叶手动状态下各部件的调整试验可按4.4.1、4.4.2及4.4.3条中所述内容和原则进行,其轮叶自动状态下各部件的调整试验可按4.4.4条中所述内容和原则进行。4.4.5.2采用机械协联的电液调节装置,其轮叶控制部分各部件的调整试验步骤为:a.检查自导叶机械反馈到协联凸轮之间的传动链,尽可能消除传动死区,使协联凸轮转角与导叶接力器行程的对应关系符合设计要求。如有水头自动装置,还应使协联凸轮水平位移值与水头的对应关系符合设计要求。b.将协联凸轮的位移输出视作4.4.1和4.4.2中所述的手动操作机构或中间接力器的位移输出,参照4.4.1、4.4.2及4.4.3条中有关内容和原则调整轮叶部分的机械液压随动装置,使轮叶接力器位移与协联凸轮位移输出的关系符合设计要求。c.按机组对轮叶起动转角的要求调整起动阀和联锁阀。4.5电液调节装置的整机调整试验4.5.1位移传感器的调整试验在全行程范围内手动操作接力器,同时调整位移传感器并观测其输出电压,要求接力器的全行程均在位移传感器的正常工作范围内,且使位移传感器两端留有约5%的行程余量。然后测量出位移传感器的位移-电压特性。试验时须使传感器带实际负载并由电液调节装置的电源供电。4.5.2接力器开关时间和紧急停机电磁阀的调整试验4.5.2.1为测定接力器开关时间,应先将开度限制机构置于全开位置,然后采用下述方法之一,使接力器全速开启和关闭:a.在自动工况下向电液转换器突加全开、全关的工作电流;b.在手动工况下操作紧急停机电磁阀动作和复归。在接力器运动时,记录接力器在75%与25%行程之间运动所需之时间,取其2倍作为接力器的开启和关闭时间,对于不同结构的主配压阀可以通过调整主配压阀活塞行程限制值或改变排油侧节流孔大小来调整导叶、轮叶接力器的开关时间,使之满足调节保证计算和机组运行的要求。4.5.2.2当机组具有分段关闭装置时,应在直线关闭时间调整后投入分段关闭装置,按设计要求调整拐点位置和接力器全行程关闭时间,调整后用自动记录仪记录接力器开、关过程曲线。4.5.2.3在手动和自动工况下,以85%额定电压,多次操作紧急停机电磁阀,动作应正确可靠。4.5.3位移输出型电液转换器的调整试验4.5.3.1静态特性试验:试验在额定工作油压和正常振动电流下进行。接力器锁锭投入,电液转换器带实际负载,信号电压或信号电流通过综合放大器输入。逐次增大或减少输入信号。待每次达到稳定平衡状态后,测量电液转换器相应的输出位移。据此绘出其静态特性曲线,并求出其工作范围,传递系数(mm/V或mm/mA)、死区及线性度误差。4.5.3.2油压漂移测定:接力器锁锭投入,电液转换器带实际负载,通以额定振动电流,而工作电流为零。试验时,在事故低油压至最高工作油压的范围内逐次改变油压。用百分表或位移传感器测量电液转换器输出位移的漂移值。4.5.3.3耗油量测定:电液转换器处在工作油压和额定振动电流下,工作电流为零,带实

际负载。测定每分钟的耗油量。4.5.4开环增益的整定4.5.4.1缓冲型电液调节装置极限开环增益的测定:试验应在接力器开、关时间调整到规定值后进行。试验时,bp和bt置于设计最大值,Td置于中间值,接力器开到适当的行程位置,用改变有关放大系数和杠杆比的方法,改变电液调节装置的总开环增益,然后,在自动工况下向电液调节装置施加约±1Hz的阶跃频率扰动,观察各种开环增益下的稳定情况。能使电液调节装置保持稳定的最大开环增益即为其极限开环增益。4.5.4.2电液随动装置极限开环增益的测定:试验应在接力器开、关时间调整到规定值后进行。试验时,接力器开到适当行程位置。用改变有关放大系数和杠杆比的方法,改变电液随动装置的总开环增益。然后,在自动工况下向电液随动装置输入端施加约±20%最大反馈电压的阶跃扰动信号,观察各种开环增益下的稳定情况。能使电液随动装置保持稳定的最大开环增益即为其极限开环增益。4.5.4.3电液调节装置和电液随动装置开环增益的整定:开环增益整定的原则是:在满足转速死区和随动装置不准确度指标要求的前提下选取较小值,并且不得超过极限开环增益的60%。4.5.5接力器反应时间的测定开环增益置于整定值,bt、Td和Tn置于最小值(或KP、KI置于最大值,KD置于最小值),bp置于零刻度。用稳定的频率信号源输入额定频率信号。调整有关中位,使得接力器能稳定干任意中间位置。然后按一个方向逐次增加和逐次减小阶跃信号频率的幅值,测量信号频率与相应的接力器速度,绘出以相对值表示的接力器速度和频率的关系曲线如图2,分别求出小波动和大波动时的接力器反应时间Ty1和Ty2。图2接力器速度和频率的关系曲线4.5.6频率及功率给定回路试验4.5.6.1频率给定回路调整范围测定及刻度校验:bp置于6%,bt、Td和Tn置于最小值(或KP、KI置于最大值,KD置于最小值),“频率给定”置于额定频率,测频回路输入额定频率

信号,用“功率给定”使接力器开到某一位置。这时将“频率给定”置于某一待校验刻度,接力器将移动相应距离,然后改变输入信号频率值,使接力器回到原来位置,则此时的信号频率值即为该刻度下的实际频率给定值。用此方法进行全部刻度校验。两极限刻度下输入信号频率之差即为频率给定回路的实际调整范围。4.5.6.2“功率给定”增减方向检查及刻度校验:bp置于6%,模拟断路器合闸,测频回路输入额定频率信号,“功率给定”调到设定的空载位置。用“频率给定”将接力器调整到空载位置附近,然后用“功率给定”增减功率,接力器应平稳地开大或关小,“功率给定”调整到100%时,接力器行程亦应为100%。4.5.7随动装置的死区和不准确度的测定4.5.7.1随动装置死区is的测定:a.电液随动装置死区的测定:电液随动装置的增益置于整定值。用稳定的直流电压做电液随动装置的输入信号。按同一方向逐次增大和减小输入信号,待接力器稳定后,记录各输入信号值及相应的接力器行程,用作图法或一元线性回归分析法求出其死区is值。b.机械液压随动装置死区的测定:参照本项a中所述方法进行,但其输入信号为中间接力器行程值或协联凸轮的位移输出值。4.5.7.2随动装置不准确度ia的测定:对于控制轮叶或折向器的随动装置,在输入的导叶接力器行程值(或导叶接力器反馈电压)不变时,随动装置接力器输出行程值最大变化区间的相对值,即为该随动装置的不准确度。其测定方法与4.5.7.1款类似,但其输入信号应为导叶接力器行程值(或导叶接力器反馈电压),输出信号为轮叶转角或折向器位移。4.5.8电液调节装置静态特性试验及转速死区测定4.5.8.1永态转差率bp值校验:增益置于整定值,bt、Td和Tn置于最小值(或KP、KI置于最大值,KD置于最小值),当bp分别置于2%、4%、6%、8%刻度时,改变输入信号频率,测量电液调节装置接力器某两个输出值Y1、Y2及对应的输入信号频值f1、f2,按下式计算各刻度下的实测永态转差率。ff−21−frb=×100%pYY−21YmaxY式中:max——接力器最大行程;fr——额定频率。YY为保证试验精度,Y1/max各Y2/max应分别在25%和75%行程位置附近。当无足够稳定的频率信号源时,可用稳定的直流信号源代替测频环节输出信号,但此时应将直流信号折算成频率值。4.5.8.2用静态特性法测定转速死区ix:增益置于整定值,bt、Td和Tn置于最小值(或KP、KI置于最大值,KD置于最小值),bp置于6%,用稳定的频率信号源输入额定频率信号,用“功率给定”将接力器调整到50%行程附近。然后调整信号频率,使之按一个方向逐次升高和降低,在接力器每次变化稳定后,记录该次信号频率值及相应的接力器行程。在接力器行程(10%~90%)的范围内的测点不少于8点。如测点有1/4以上有明显非正常误差者,则此次试验无效,试验应连续进行两次以上,试验结果取其平均值。根据上述试验数据,用作图法或一元线性回归分析法求取转速死区ix和线性度误差ε。4.5.8.3用阶跃频率信号法测定转速死区ix:试验条件同4.5.8.2款,输入额定频率信号,用“功率给定”将接力器开到约20%的行程位置。在额定频率的基础上,用信号幅值为Δx(Δ

f/fr)的正负阶跃频率信号对电液调节装置进行扰动。开始选取的信号幅值应明显小于被试电液调节装置可能最小转速死区的一半,在此信号作用下,接力器不产生运动。然后逐次增大信号幅值进行上述扰动。当信号幅值增至某值,接力器开始产生与此信号相应的运动时,在该信号下重复3次正负扰动,要求接力器的运动方向每次均与该信号的正负正确对应,否则还应继续增大信号幅值,直到求出满足上述要求的最小信号。用同样的方法求出接力器在约50%和80%行程位置时满足上述要求的最小信号,则所求3个信号中的最大值的2倍即为该电液调节装置的转速死区。试验中,每次扰动应在前次扰动引起的接力器运动稳定之后进行,阶跃频率信号和接力器位移须用自动记录仪记录。4.5.8.4人工死区刻度校验:转速死区ix测定后,投入人工死区,并置于待校验的刻度,参照4.5.8.2款中的方法进行试验,但只须做一条曲线,而且在人工死区附近适当增加测点,以便准确测得人工死区值。4.5.9电液调节装置动态特性试验bp、Tn(或KD)置于零刻度,bt和Td(或KP和KI)分别置于待校验的刻度上,用“功率给定”使接力器开出一定行程,对调节装置施加相当于一定相对转速的电压阶跃信号Δx,记录接力器的过渡过程曲线。4.5.10接力器不动时间的测定4.5.10.1电液调节装置处于自动工况,开度限制机构打开,输入稳定的额定频率信号,bp置于6%,调整“频率给定”使接力器稳定在约50%行程处,阶跃增减0.3Hz的输入频率信号,用自动记录仪记录输入频率信号和接力器位移,从而确定以频率信号增减瞬间为起始点的接力器不动时间Tq。试验3次,取其平均值。4.5.10.2接力器不动时间也可在机组充水后通过甩负荷试验求得。机组甩25%负荷时,从示波图上可直接求出自发电机定子电流消失到接力器开始运动为止的接力器不动时间Tq。为准确求得Tq值,在用自动记录仪记录机组转速、接力器行程和发电机定子电流时,走纸速度不小于50mm/s,每10%接力器行程对应的光点位移不小于20mm。4.5.11电气协联曲线校验首先检查轮叶控制部分位移传感器的零点和全行程的电压是否符合设计要求,然后将反映水头的参数调整到待校验的水头下,将导叶控制部分切为手动,轮叶控制部分置于自动工况。逐次手动改变导叶接力器行程,待轮叶接力器稳定后,记录导叶接力器行程和相应的轮叶转角(或轮叶接力器行程),并用给定曲线校核。其它水头下的协联曲线可按同样方法进行校核。如有误差可参照4.3.6条中所述的原则予以调整。4.5.12操作回路检查及模拟动作试验4.5.12.1根据设计图纸检查操作回路,调整各有关接点,分别对各回路进行模拟动作试验,正确无误后,进行开停机模拟动作试验。4.5.12.2由中央控制室发开机令,电液调节装置的开度限制机构应开至起动开度,导叶接力器也随之开到起动开度,转桨式水轮机的轮叶从起动转角关至设计值。模拟机组频率逐渐上升至额定值,导叶接力器即关回到空载开度附近,这样就完成了模拟开机过程。4.5.12.3合发电机开关,开度限制机构自动开到全开或规定位置。当中控室发出增功率指令时,接力器开度增大,模拟带负荷和增功率过程;当发出减功率指令时,接力器开度减小,模拟减负荷过程。对转桨式水轮机,当进入协联工况后,轮叶亦随导叶接力器协联动作。4.5.12.4发停机令。接力器将迅速关至空载位置。发电机开关跳闸,机组解列,开度限制机构跟着关闭至零,模拟机组频率下降到零,即完成了模拟停机过程。对转桨式水轮机,其轮叶还将开到起动转角,为下次起动准备条件。4.5.13电源切换及转速信号消失模拟试验

4.5.13.1电源切换试验:电液调节装置处于自动运行工况,接力器开到某一位置。将主供电源切断,备用电源应能可靠供电,并发出报警信号,电源自动转换时接力器的位移不得超过全行程的1%。4.5.13.2转速信号消失故障模拟试验:试验条件同4.5.13.1款,人为切断电液调节装置测频环节的输入信号,接力器应不产生明显位移,同时发出报警信号。然后模拟机组正常停机和事故停机。4.5.14电气备用插件更换试验为保证电气备用插件有良好的互换性。须进行备用插件的更换试验。步骤如下:a.更换前须对备用插件的调节参数、放大系数及电路的其它特征参数进行调整,使其与待更换插件的参数相同;b.记录更换前电液调节装置的工作状态和有关参数;c.将电液调节装置切为手动工况,并切除电源,然后更换插件;d.更换以后,恢复供电,并作必要的检查及调整,然后切为自动工况,此时电液调节装置应能恢复到更换前的状态;e.对调节规律有影响的插件,更换以后须重新进行电液调节装置的动态特性试验,其动态特性应与更换前基本相同。4.5.15电液调节装置漏油量及耗油量的测定4.5.15.1漏油量的测定:切断油压装置向电液调节装置中机组自动化元件以外的各部位供油的通路,接力器处于全关位置。并投入锁锭,电液调节装置处于手动运行工况。打开主供油阀,根据压力罐油位在一定时间内下降的高度和压力罐内径,即可计算出单位时间内电液调节装置的总漏油量。4.5.15.2耗油量的测定:置电液调节装置于自动工况,接力器开至约50%的行程位置,其它试验条件及试验方法与4.5.15.1款相同,即可求得单位时间内电液调节装置的总耗油量。4.5.16特设功能的检查试验电液调节装置的特设功能应按厂家说明书规定的试验方法在充水前或充水后进行。试验结果应满足说明书或有关技术协议的要求。4.5.17综合漂移试验4.5.17.1按正常运行的要求将电液调节装置与相关设备联接。用稳定的频率信号源模拟机组的额定转速信号,电液调节装置置于自动工况,所有调节参数置于刻度的中间值,并将接力器开至约50%的行程位置。4.5.17.2试验仪器与被测装置通电15min以后,用自动记录仪记录输入信号的频率值、电源电压、环境温度和接力器行程,持续8h。试验过程中不允许对电液调节装置进行任何调整和操作,输入信号频率也不应发生变化,否则试验无效。4.5.17.3将8h试验过程中接力器的变化量,按实际整定的bp值折算成转速偏差相对值。此值即为综合漂移值。对于大型电液调节装置,综合漂移值一般不超过0.3%;对于中型电液调节装置,综合漂移值一般不超过0.6%。4.5.18电液调节装置抗干扰能力试验在4.5.17.1款的试验条件下,用电站正常工作条件下的各种干扰源对电液调节装置进行干扰(包括油泵电机起动,无线电对讲机通话,日光灯起辉、桥式起重机及电焊机工作等),各指示仪表及接力器不应有异常动作。有条件时,也可用干扰仪进行抗干扰能力试验。4.6机组充水后电液调节系统的调整试验4.6.1手动开机试验

在机组及所有相关设备均具备开机条件并采取了充分的安全措施后,方可开机。手动开机时应先快速将导叶开至起动开度,当机组转速接近于80%额定转速时,将导叶调至略低于空载开度的位置,然后细心操作,使机组转速平稳地达到额定转速。第一次手动开机时,应装设独立、可靠的机组转速监测仪表。4.6.2永磁机和齿盘测速装置特性试验在手动开机过程中,同时用自动记录仪记录永磁机输出电压与机组转速的关系,并观察其输出电压波形有无畸变。在采用齿盘测速时,须用自动记录仪测定齿盘测速装置输出信号的频率与机组转速的关系。4.6.3手动空载工况下转速摆动值测定在机组稳定运行于额定转速后,励磁调节器投入并置于自动运行方式,用自动记录仪测定机组手动工况下运行3min的转速最大摆动值,重复测定3次。4.6.4空载扰动试验及自动空载工况下转速摆动值测定将“频率给定”置于额定频率,参照附录A“调节参数选择参考资料”中介绍的方法,预置一组调节参数。将电液调节装置投入自动,并及时调整调节参数,使机组稳定运行于额定转速。逐一改变各调节参数,观察能使机组稳定的调节参数范围。选择若干组有代表性的调节参数,并在上述各组参数下,对电液调节系统施以同样大小的频率阶跃扰动信号(一般可取±2~±4Hz),记录机组转速和接力器位移等参数的过渡过程,同时在机组稳定后用自动记录仪测定各组参数下的转速摆动值。选择转速过渡过程收敛较快、波动次数不大于2次,且转速摆动值最小的一组调节参数作为空载调节参数。然后测定该组参数下自动运行3min的转速最大摆动值,重复测定3次。4.6.5自动开、停机试验空载试验后手动停机,然后分别在机旁和中控室进行机组的自动开、停机试验。用自动记录仪记录开停机过程中机组转速、导叶(轮叶)接力器行程、蜗壳水压等参数的变化过程。4.6.6突变负荷试验机组带负荷后,在不同的调节参数组合下,根据现场情况,用不同方式使机组突增或突减负荷,其变化量不大于机组额定负荷的25%。观察并记录机组转速、水压、功率和接力器行程等参数的过渡过程,通过对过渡过程的分析比较,选定负载工况时的调节参数。4.6.7电液调节系统抗干扰能力试验机组在自动空载工况下运行,调节参数置于选定值,励磁装置为自动运行方式,用4.5.18条中的方法对电液调节系统进行抗干扰能力试验。4.6.8甩负荷试验将空载及负载调节参数置于选定值,依次分别甩掉25%、50%、75%、100%的额定负荷。用自动记录仪记录机组转速、导叶(轮叶)接力器行程、蜗壳水压及发电机定子电流等参数的过渡过程。试验中应特别注意:a.甩负荷前,应正确选定并认真复核输入自动记录仪各信号的率定值,以保证示波图的质量。b.甩负荷时,开度限制机构应不起限制作用,平衡表应在中间位置。c.甩负荷试验应特别注意做好安全措施,防止机组飞逸和水压过高。4.6.9事故低油压关闭导叶试验机组并网带25%或50%负荷运行,油压装置切为手动,使油压逐渐降至事故低油压。此时压力信号器应作用紧急停机电磁阀,使机组停机。如在事故低油压下不能可靠关闭导叶,说明事故低油压整定值偏低,必须将事故低油压整定值适当调高后重复进行试验。然后将机组负荷增至额定负荷(如因水头低等条件限制不能带额定负荷时,则应带可能的最大负荷),重复上述试验。试验时应在机组进口阀或快速闸门处设专人负责安全工作,以便在紧急情况

下停机,防止事故扩大。4.6.10带负荷72h连续运行试验电液调节系统和装置的全部调整试验及机组的所有其它试验完成之后,拆除全部试验接线。使机组所有设备恢复到正常运行状态,全面清理现场然后进行带负荷72h连续运行试验。试验中应对各有关部位进行巡回监视并做好运行情况的详细记录。附录A调节参数选择参考资料A1调节参数概述影响调节系统动态特性的调节参数,对PID调节规律的调节装置有bt、Td和Tn(或KP、KI、KD),对PI调节规律的调节装置仅有bt和Td。它们对水轮机调节系统的稳定性和调节品质有明显的影响。必须慎重整定。bp为调节系统静态特性曲线的斜率。对于带基荷的机组,bp值一般整定在6%左右;承担调频任务的机组,bp值一般在3%以下。bp值的大小通常对系统稳定和动态品质无明显影响。调节参数一般须经现场试验才能最终确定。这里介绍的若干计算公式,是在一定的假设条件下推导出来的,不仅有一定的适用条件,而且不十分准确,只能用于试验前对调节参数的初步预选。A2空载工况下调节参数的计算A2.1对缓冲式PI调节规律的电液调节装置,吴应文推荐如下公式:TT=37.Tday1(A1)Ty1b=13.tTa(A2)式中:Ta——机组惯性时间常数,s;Ty1——小波动时接力器反应时间,s。公式的适用条件为:TT<26.Twy1a式中:Tw——机组压力过水系统水流惯性时间常数,s。A2.2对电子调节器和电液随动装置构成的PID调节规律的电液调节装置,横田浩推荐如下公式:TaK=08.PTw(A3)TaK=024.I2Tw(A4)KT=027.(A5)DaA3单机负载工况下调节参数的计算A3.1T.斯坦因(Stein)推荐如下公式:对PI调节规律的调节系统:

TT=4(A6)dwTwb=18.tTa(A7)对PID调节规律的调节系统:TT=05.(A8)nwTT=3(A9)dwTwb=15.tTa(A10)当电站水头较高,必须计及压力过水系统管壁和水体弹性时,仍采用上述公式,但须对Tw进行修正,即将上述公式中的Tw乘以K。K值可从表A1查得。表A1Tr/Tw1.01.52.02.53.0K1.0501.1251.2001.2751.350注:Tr为管道反射时间,s。A3.2L.M.豪维(Hovey)推荐如下公式:TT=4(A11)dwTwb=KtTa(A12)1K=1−a0(A13)式中:K——修正系数;a0——空载开度。需要指出:斯坦因推荐的公式是按频率扰动时过渡过程最佳的原则推导的;而豪维推荐的公式则是按负载扰动时过渡过程最佳的原则推导的。A4确定并网运行工况下调节参数的一般原则为保证并网机组负荷调节的速动性,并网运行时的bt、Td值通常要比空载运行或单机带负载时小得多。但经验表明,为保证负荷调节的稳定性,bt一般不宜调整为零,应根据机组和电网的具体情况,通过分析和试验确定。需要指出,一般电液调节装置的空载调节参数与负载调节参数是由发电机断路器的辅助接点切换的,然而这种切换方式不能判断发电机断路器合闸后机组是并网运行还是单机带负荷运行。如果在单机带负荷运行时仍采用并网运行工况下的调节参数,势必影响调节系统的稳定住。因此对于那些可能单机带负荷运行的上网机组,应采取必要的技术措施。在未采取技术措施之前,可先按单机带负荷运行的要求整定调节参数,以确保机组从电网解列后运行的稳定性。附录B一元线性回归分析法简介

一元线性回归分析法是一种试验数据处理方法,用这个方法可对电液调节装置、随动装置以及其它环节和装置的静态特性试验结果进行数据处理,求出其死区和线性度误差。这种方法不需作图,且所求结果具有唯一性,是一种比较科学实用的方法。本方法的基本原理是:根据静态特性试验数据,用一元线性回归分析法求出其回归直线方程,然后运用直线方程计算死区和线性度误差。具体方法简介如下:B1回归直线方程的参数计算回归直线方程为:yab∃=+x(B1)nn11a=−∑∑YbiXini==11ni(B2)nnn1∑XiYi−(∑Xi)(∑Yi)i=1ni=1i=1b=nn212∑Xi−(∑Xi)i=1ni=1(B3)式中:Xi、Yi——第i个试验点测得的两个数据;n——该组试验中试验点的个数。B2死区计算为计算死区,在同一试验条件下须进行正向和反向两组静态特性试验,然后用B1节所ˆˆ述的方法求出两条相应的回归直线方程,y1=f1(x)和y2=f2(x),然后求出同一Xi值对应的Yˆ1Yˆ−Yˆ12和Yˆ2值,则两值之差的绝对值即为第i个试验点处的死区。求出规定范围内回归直线两端点处的死区,则其中较大的死区即为该两组静态特性曲线的死区。B3线性度误差计算第i个试验点与回归直载的相对偏差为:YY∃−iiδ=iYY−maxmin(B4)式中:Yi——第i次试验数据;Yˆi——在回归直绕上与Xi相对应的函数值;Ymax、Ymin——试验数据Y的最大值和最小值。求出所有试验点的相对偏差,则其中最大的正、负相对偏差的绝对值之和,即为该静态特性曲线的线性度误差ε。B4应用注意事项用本方法计算电液调节装置的转速死区ix和其静态特性的线性度误差时,横坐标为接力器行程。纵坐标为输入频率(或转速)。试验应在10%~90%的接力器行程范围内进行。将按B2节求得的死区转化为频率(或转速)相对值,即得到电液调节装置的转速死区ix。用本方法计算随动装置死区is时,横坐标为接力器行程,纵坐标为输入的电气信号或机

械位移信号。试验应在10%~90%的接力器行程范围内进行。将按B2节求得的死区转化为相对值,即得随动装置死区is。如将横坐标与纵坐标所表示的物理量互换,即可求出随动装置的不准确度ia。B5应用举例测得某电液调节装置的开机和关机两个方向的静态特性试验数据如表B1,其接力器最大行程为800mm,试用一元线性回归分析法求其转速死区ix和线性度误差ε。表B1开机方向关机方向序号i接力器位移接力器位移输入频率Yi(Hz)输入频率Yi(Hz)Xi(mm)Xi(mm)1204.550.8708.049.02261.050.6654.049.23312.550.4604.549.44365.050.2536.049.65421.050.0477.049.86472.549.8422.550.07532.549.6368.550.28601.049.4315.050.49651.049.2263.550.610703.049.0207.050.8B5.1根据试验数据求回归直线方程根据开机方向的试验数据,用袖珍电子计算器进行计算,求得:n∑Xi=4524i=1(用ΣX键)n1∑Xi=4524.ni=1(用X键)n2∑Xi=23040872i=1(用ΣX键)n∑Yi=499i=1(用ΣX键)n1∑Yi=499.ni=1(用X键)n∑XYii=2248263.i=1(先用X键求积,再用ΣX键)将上述结果代入B1节各式即可求得:b=-0.00357884,a=51.51907故开机方向试验数据的回归直线方程为:yx∃=5151907000357884..−(B5)1用同样方法可得关机方向试验数据的回归直线方程:

yx∃=5152463000356591..−(B6)2B5.2转速死区ix的计算:用B2所述方法分别求出接力器行程为10%和90%时死区。当接力器行程为10%时(即x=80mm),将x值代入B5.1中的公式B5和公式B6,得:yˆ1=51.232766(Hz)yˆ2=51.239358(Hz)故该点死区为:yy∃∃−=0006592.(Hz)12同理求出当接力器行程为90%时(即x=720mm)的死区为:yy∃∃−=0014848.(Hz)12取其中较大者(即0.014848Hz)化为频率相对值,即为该电液调节装置的转速死区:0014848.i=×100%=≈0029696%..003%x50B5.3线性度误差ε的计算以开机方向的试验数据为例:将各Xi值代入开机方向试验数据的回归直线方程,分别求ˆ出相应的yi值。另由试验数据可知:YY−=50849..−=18(Hz)maxmin将各Yˆi及相应的Yi代入B3节中的公式B4,求出各试验点的Yi与回归直线的相对偏差δi。在所有δi中找出最大的正值:δ5=1.56038%及最大的负值:δ8=-1.76604%。从而求得该静态特性的线性度误差:εδδ=+=332642%..≈333%58附录C试验报告的基本内容及格式试验报告包括电站及机组概况、试验结果汇总表、试验结论、试验人员、单项试验记录表等。试验报告格式附后。其附图的图幅应与试验报告规格一致。编号:水轮机电液调节系统及装置试验报告____________________水电厂________________号机组

编写:校核:审定:试验类型:设备型号:制造单位:试验单位:试验日期:一、电站及机组概况(一)电站1.电站型式:2.机组功率:MW3.额定转速:r/min4.机组台数:5.水头:设计水头Hp:m最大水头Hmax:m最小水头Hmin:m6.水流惯性时间常数Tw:7.电站运行方式:(二)水轮机1.型号:32.设计流量Qp:m/s3.导叶接力器:型式:个数:行程Y:mm直径Ф:mm4.轮叶接力器:行程Z:mm直径Ф:mm5.制造厂家:(三)发电机1.型号:2.励磁方式:223.机组飞轮力矩GD:N·m4.机组惯性时间常数Ta:s5.制造厂家:

(四)电液调速器1.设备概况:2.出厂编号及出厂日期:3.测频方式:4.测频环节传递系数Kf:V/Hz5.电源电压及供电方式:交流:V直流:V供电方式:6.人工转速死区范围:%7.调节参数范围:bp:bt:KP:Td:KI:Tn:KD:8.协联方式:9.电液转换器:型号:传递系数:工作行程或额定输出流量:10.主配压阀直径:mm11.主配压阀最大行程:±mm12.额定油压Pr:MPa(五)油压装置1.型号:2.出厂编号及出厂日期:3.工作油压P:MPa4.油泵型号及台数:5.油泵输油量:l/s6.压力罐内径:mm二、试验结果汇总表序号试验项目试验结果考核指标或技术要求评价三、试验结论

四、试验人员单项试验记录表序号附图编号一、试验项目二、试验条件三、试验仪器四、试验数据五、试验结果试验:校核:年月日附加说明:本标准由能源部水电站水轮机标准化技术委员会调速器分委会提出。本标准由中华人民共和国能源部科技司归口。本标准由水利水电科学研究院、长江水利委员会长江控制设备研究所、广东省水利水电机械厂、水电十二工程局机电安装公司等单位负责起草。本标准主要起草人:赵坤耀、郭建业、吴应文、王春桐、郭钟麟。'

您可能关注的文档

- DL483-1992静态重合闸装置技术条件.pdf

- DL486-92交流高压隔离开关订货技术条件.pdf

- DL488-1992带电作业用盘形悬式绝缘子卡具第一部分20kN级卡具.pdf

- DL489-1992大中型水轮发电机静止整流励磁系统及装置试验规程.pdf

- DL490-1992大中型水轮发电机静止整流励磁系统及装置安装、验收规程.pdf

- DL491-1992大中型水轮发电机静止整流励磁系统及装置运行、检修规程.pdf

- DL493-1992农村安全用电规程.pdf

- DL493-2001农村安全用电规程.pdf

- DL493-2015农村低压安全用电规程.pdf

- DL497-92电力系统自动低频减负荷工作管理规程.pdf

- DL499-1992农村低压电力技术规程.pdf

- DL500-1992电压监测仪订货技术条件[可提取文字版].pdf

- DL5000-2000火力发电厂设计技术规程.pdf

- DL5000-94火力发电厂设计技术规程.pdf

- DL5001-1991火力发电厂工程测量技术规程.pdf

- DL5002-1991地区电网调度自动化设计技术规程.pdf

- DL5004-1991火力发电厂热工自动化试验室设计标准.pdf

- DL5004-91火力发电厂热工自动化试验室设计标准.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明