- 394.38 KB

- 2022-04-22 13:48:24 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'FZ/T33002-2003月i舀本标准代替FZ/T33002-1992(竺麻坯布》。本标准与FZ/T33002-1992相比主要变化如下:—去掉了原标准对竺麻本色布织造设备的限制,扩大了标准的适用范围;—调整了密度、幅宽、断裂强力等指标各品等的允许偏差,密度取消上限偏差;—修改了各品等布面疵点每米允许评分数,各品等加严0.3分/m;—对双纬、破洞、跳花、经纬纱粗节、双经、箱路、箱穿错、针路等疵点的评分做了调整;—增加了大节、小节疵点名称的说明;增加了纬向一直条1楞~2楞经缩波纹及经缩浪纹、1cm以下的并列跳纱、单根断经、经向一直条并列跳纱及并断、异形纤维等疵点的评分规定;—取消了一等品允许一个评10分的疵点存在的规定,增加了布面疵点降等的规定。本标准的附录A,附录B、附录C、附录D为规范性附录本标准由原国家纺织工业局提出。本标准由湖南竺麻技术研究中心归口。本标准起草单位:湖南省纺织产品质量监督检验测试中心、湖南省洞庭竺麻纺织印染厂本标准主要起草人:邓芝香、蒋敏、易友良、赵雅丽、徐卫群本标准所代替标准的历次版本发布情况为:—FJ524-1982,FZ/T33002-19920

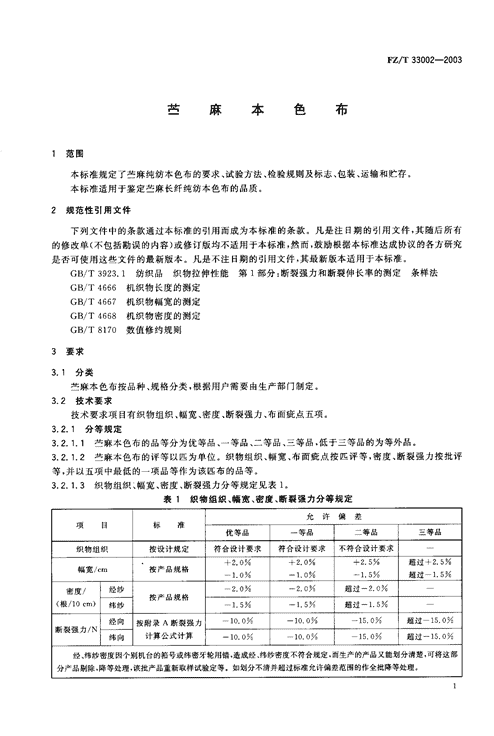

FZ/T33002-2003竺麻本色布范围本标准规定了竺麻纯纺本色布的要求、试验方法、检验规则及标志、包装、运输和贮存本标准适用于鉴定竺麻长纤纯纺本色布的品质。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3923.1纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法GB/T4666机织物长度的测定GB/T4667机织物幅宽的测定GB/T4668机织物密度的测定GB/T8170数值修约规则3要求3.1分类竺麻本色布按品种、规格分类,根据用户需要由生产部门制定。3.2技术要求技术要求项目有织物组织、幅宽、密度、断裂强力、布面疵点五项3.2.1分等规定3.2.1.1竺麻本色布的品等分为优等品、一等品、二等品、三等品,低于三等品的为等外品。3.2.1.2竺麻本色布的评等以匹为单位。织物组织、幅宽、布面疵点按匹评等,密度、断裂强力按批评等,并以五项中最低的一项品等作为该匹布的品等3.2.1.3织物组织、幅宽、密度、断裂强力分等规定见表1.表1织物组织、幅宽、密度、断裂强力分等规定允许偏差项目标准优等品一等品二等品三等品织物组织按设计规定符合设计要求符合设计要求不符合设计要求+2.0%+2.0%+2.5%超过+2.5%幅宽/cm按产品规格一1.0%一1.0%一1.5%超过一1.5%密度/经纱一2.0%一2.0%超过一2.。%按产品规格(根门0cm)纬纱一1.5肠一1.5%超过一1.5%经向按附录A断裂强力一10.0%一10.0%一15.0%超过一15.0%断裂强力/N纬向计算公式计算一10.0%一10.0一15.0%超过一15.0%经、纬纱密度因个别机台的箱号或纬密牙轮用错,造成经、纬纱密度不符合规定,而生产的产品又能划分清楚,可将这部分产品剔除,降等处理,该批产品重新取样试验定等。如划分不清并超过标准允许偏差范围的作全批降等处理

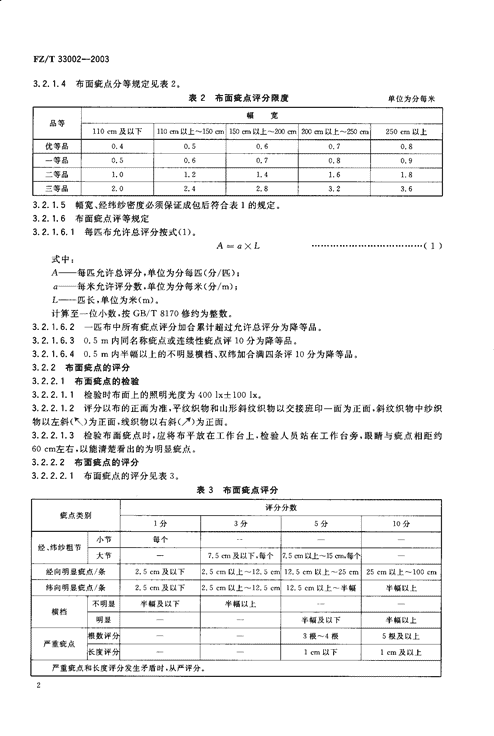

FZ/T33002-20033.2.1.4布面疵点分等规定见表2,表2布面疵点评分限度单位为分每米幅宽品等110cm及以下110rn,以上一150cm150cm以上一200-200cm以上~250cm250cm以上优等品0.40.50.60.70.8一等品0.50.60.70.80.9二等品1.01.21.41.61.8三等品2.02.42.83.23.63.2.1.5幅宽、经纬纱密度必须保证成包后符合表1的规定。3.2.1.6布面疵点评等规定3.2.1.6.1每匹布允许总评分按式(1).A=aXL....................................(1)式中:A—每匹允许总评分,单位为分每匹(分/匹);a—每米允许评分数,单位为分每米(分/m);L—匹长,单位为米(m).计算至一位小数,按GB/T8170修约为整数。3.2.1.6.2一匹布中所有疵点评分加合累计超过允许总评分为降等品。3.2.1.6.30.5m内同名称疵点或连续性疵点评10分为降等品3.2.1.6.40.5m内半幅以上的不明显横档、双纬加合满四条评10分为降等品。3.2.2布面疵点的评分3.2.2.1布面疵点的检验3.2.2.1.1检验时布面上的照明光度为400Ix士100Ix.3.2.2.1.2评分以布的正面为准,平纹织物和山形斜纹织物以交接班印一面为正面,斜纹织物中纱织物以左斜(气)为正面,线织物以右斜(厂)为正面。3.2.2.1.3检验布面疵点时,应将布平放在工作台上,检验人员站在工作台旁,眼睛与疵点相距约60cm左右,以能清楚看出的为明显疵点。3.2.2.2布面疵点的评分3.2.2.2.1布面疵点的评分见表3表3布面疵点评分评分分数疵点类别1分3分5分10分小节每个经、纬纱粗节大节7.5cm及以下,每个7.5cm以上一15-,每个经向明显疵点/条2.5cm及以下2.5cm以上一12.5cm12.5cm以上一25cm25cm以上~100cm纬向明显疵点/条2.5cm及以下2.5cm以上一12.5cm12.5cm以上一半幅半幅以上不明显半幅及以下半幅以上横档明显半幅及以下半幅以上根数评州3根一4根5根及以上严重疵点长度评川1cm以下1cm及以上严重疵点和长度评分发生矛盾时,从严评分。

FZ/T33002-20033.2.2.2.21m中累计评分最多评10分。3.2.2.2.3各类疵点的具体内容见附录Be3.2.2.2.4各种疵点名称的说明见附录C,3.2.2.3疵点的量计规定3.2.2.3.1疵点长度以经向或纬向最大长度量计。3.2.2.3.2经(纬)向疵点,在纬(经)向宽度1cm及以内按一条评分,宽度超过1cm的,每1cm为一条,其不足1cm的按一条计。3.2.2.3.3经向明显疵点,长度超过1m的,其超过部分按表3再行评分。3.2.2.3.4在一条内断续发生的疵点,在经(纬)向5cm内有两个及以上的,则按连续长度评分。3.2.2.3.5在一条内有两个及以上经(纬)向明显疵点(包括不同名称的疵点)断续发生(间距在5cm内)时,按程度重的全部量或分别量从轻评分。3.2.2.3.6共断或并列(包括正反面)是包括隔开1根或2根好纱,隔3根及以上好纱的,不作共断或并列。3.2.2.4疵点评分的说明3.2.2.4.1下列疵点评分时,区别明显与不明显的规定:3.2.2.4.1.1稀纬、密路以叠起来看得清楚的为明显,单层看得清楚、叠起来看不清楚的为不明显。若发生争议时,以点根数加以区别。a)稀纬:经向1cm内少2根纬纱的为明显。b)密路:经向。5cm内纬密多25%及以上的为明显。3.2.2.4.1.2不明显稀纬和双纬混在一起的为明显稀纬。3.2.2.4.1.3拆痕达到标样的为明显,达不到标样但能看得出的为不明显。3.2.2.4.2粗经、粗纬、经缩、拆痕、修正不良、条干不匀、云织、油疵等八个疵点按标样评分。3.2.2.5下列疵点的评分起点和规定3.2.2.5.1距边1cm内的疵点不评分,但破洞、豁边、拖纱、锈渍、烂边、毛边、0.5cm以上的跳花要评分,如疵点延伸在距边1cm以外时应加合评分,无梭织造布布边、绞边的毛须伸出长度规定为。.3cm-0.8cm,超过规定长度时每米评1分,绞边未起到绞边作用的经向长每2cm评1分。3.2.2.5.20.2cm及以下的断经、松经、跳纱、沉纱、纬缩(包括起圈纬缩和松纬缩)、油经、油纬、油渍、结头、麻粒、星跳不评分。3.2.2.5.30.2cm及以下不评分的小疵点,密集在经纬向3cmX3cm内,每三个评1分。3.2.2.5.4边撑疵、纬缩50cm内每三个评1分。3.2.2.5.5布面拖纱长1cm及以上,布边拖纱长3cm及以上的每一根评1分(一进一出的作一根计)。3.2.2.5.6单根双纬5cm及以上评1分,经向长1cm内二梭双纬或连续双纬按纬向明显疵点评分。3.2.2.5.70.3cm以下杂物每个评I分,0.3cm及以上杂物每个评10分(测量杂物粗度)。3.2.2.5.8金属和瓷质杂物织人,不论大小,每个评10分,异形纤维织人按杂物评分。3.2.2.5.9纬向一直条经缩波纹1楞~2楞的半幅以上评1分,经缩浪纹1楞~2楞的半幅以上评3分。3.2.2.5.10单根断经1cm-5cm评3分,1cm以下的并列跳纱每只评1分,经向一直条并列跳纱(5cm内满6梭)、并断1cm-5cm评5分,并断5cm以上评10分。3.2.2.5.11从边开始7.5cm以下的单根毛边不评分,经向长1cm内满二根评1分。3.2.2.5.121cm及以下的经缩浪纹评3分。3.2.2.5.13双经、箱路、箱穿错、针路每米评1分。3.2.2.5.14双经、箱路、箱穿错最多评到三等为止。

FZ/T33002-20033.2.2.5.15经纬向共断2根的评1分。3.2.2.5.16线状百脚最多每条评5分。3.2.2.6加工坯中疵点的评分3.2.2.6.1水溃、污渍、流印、不影响组织的浆斑不评分。3.2.2.6.2漂白坯中的双经、箱路、箱穿错不评分,深油疵加倍评分。3.2.2.6.3印花坯中的针路、边撑疵、双经、箱路、箱穿错、浅油溃、浅油经、浅油纬、分散性双纬、不明显的密路、星跳、条干不匀、云织、煤灰纱、花经、花纬不评分。3.2.2.6.4杂色坯加工不洗油的浅色油疵和油花纱不评分。3.2.2.6.5深色坯油疵、油花纱、煤灰纱、不褪色色疵不洗不评分。3.2.2.6.6加工坯距布头5cm内的疵点不评分(但六大疵点必须开剪)。3.2.2.7对疵点处理的规定3.2.2.7.1超过1cm的破洞、豁边、烂边、稀弄、不对接的轧梭、2cm以上的跳花等疵点,必须在织布厂剪除。3.2.2.7.2金属杂物织人,必须在织布厂剔除。3.2.2.7.3凡在织布厂能修好的疵点,应一律修好后出厂。4试验方法4.1试验条件4.1.1各项试验应在各方法标准规定的标准条件下进行。4.1.2快速试验:由于生产需要,要求迅速检验产品的质量,可采用快速试验方法。快速试验可在接近车间温湿度条件下进行。但试验地点的温湿度必须保持稳定。4.2试验周期4.2.1密度、断裂强力以批为单位,每批试验一次,以一次试验结果为准。质量稳定时,可延长试验周期,但每周至少试验一次。如遇原料及工艺变动较大或降等,应立即进行逐批检验,直至连续三批不降等后,方可恢复原定试验周期4.2.2织物组织、幅宽、长度逐匹检验。4.3试样检验样布从每批本色布成包前的布匹中随机抽取,取样数量不小于总匹数的0.5%,其绝对数不少于3匹(以一昼夜三班生产人库量为一批,两班生产者单独成批,临时单班生产者,并人相邻批计算)。4.4检验方法4.4.1断裂强力测定按GB/T3923.1执行4.4.2断裂强力按附录D竺麻本色布断裂强力回潮率修正系数表修正。4.4.3长度测定按GB/T4666执行。4.4.4幅宽测定按GB/T4667执行。4.4.5密度测定按GB/T4668执行。5检验规则5.1交货验收5.1.1生产厂根据品质检验结果定等,填写定等检验证书;在交货时,收货方应根据产品检验合格证书验收。如因条件限制或认为不需要验收,可不进行验收,按照生产检验合格证标明的等别收货5.1.2验收检验抽取的样品,必须是同品种、同规格、同一批号,并限于收货单位未使用的产品,随机抽取交付数量的500^15%,绝对数不少于10匹5.1.3验收部门发现问题时,应及时通知生产单位,按标准共同进行复验。

FZ/T33002-20035.2复验5.2.1竺麻本色布在交货中,收货方认为质量有异议时,收付双方可会同协商处理或进行复验。5.2.2复验数量:5.2.2.1密度、断裂强力等指标复验,取总匹数的。.500,绝对数不少于3匹。5.2.2.2幅宽、布面疵点和长度,取总匹数的5%-15%,总匹数不少于50匹。5.2.3密度、断裂强力中有一项不符品等,则该检查批判为不符品等,付货方应予全部调换或按品等差价赔偿。5.2.4外观疵点品等不符率在5%及以内,按查出的实际匹数调换或按品等差价补偿,不折合全部数量计算,不符品等率在5%以上,按检验降等百分率折合全部数量计算,调换或按品等差价补偿。5.2.5长度数量不符时,多退少补。5.2.5.1复验缺匹、缺段、缺折幅(米)者,按实际补偿,不折合全批计算5.2.5.2复验总长度短于或长于规定长度时,折合全部赔偿或折价。5.2.5.3复验以一次为准,一切费用由责任方负担。5.3本色布经加工造成印染成品质量问题的处理5.3.1金属杂物织入,造成印染次布30匹以下者,织厂负责其全部印染(成品或半制品)差价。30匹以上者,织厂最多负责3。匹。5.3.2错纤维经加工后,造成印染布降等的,印染厂在生产车间发现后,应及时通知织厂,由织厂负责印染布降等的全部差价。如不及时通知织厂,则由双方协商处理。5.3.3经向通匹条花,凡条花不通过缝头的或条花位置不变,首尾可以合并的,由织厂负责印染布降等差价。5.3.4本色布经加工后,由于印染疵点评分已达降等,虽有上列织疵,织厂不再负责6标志、包装、运翰和贮存6.1标志6.1.1标志要求在每匹本色布的两端正面5cm内,应标明长度、等别、责任章,要求标志明确;清楚、便于识别。6.1.2包内标志6.1.2.1市销本色布要在每匹布的首端贴上说明书或盖说明书印记,两端加盖梢印6.1.2.2市销本色布布头说明书见表4,表4布头说明书(厂名)品名品等注册商标经/纬纱线密度八ex实际长度/m经/纬密度/(根/10cm)标准代号幅宽/c.6.1.2.3加工本色布每段布上布端5cm内,加盖品等印记(一等品可不盖印记),打在布上的印记,应用易于洗掉的染料。6.1.2.4加工本色布按加工类别的不同,应标明漂白、深色或印花等,以示区别。6.1.2.5加工本色布每包布内要有拼件单(段长记录单),必须注明厂名、织物名称、品种规格、加工类别、品等、段长、段数、拼件总长、日期、批号、包号及拼件责任者印章。6.1.3包外标志6.1.3.1平装包在包的两端刷哇,内容见表5.

FZ/T33002-2003表5布包两端刷哇要求(地区)(厂名)商标品名品种规格标准代号品等加工类别段数段总长度m成包重量kg成包日期年月日6.1.3.2精装包根据用户要求刷暖6.2包装62.1本色布的包装应保证产品品质不受损伤,适于运输、贮存。6.2.2每包成包重量不超过90kg,成包总长度一般分为280m,300m,320m,360m,400m,480m,540m及600m。布长的计量单位精确至。.1m6.2.3本色布约定匹长为40m,每折幅为Im,每段布三折,不能三折的可以对折.每件布由同品种、同品等的产品成包,不允许不同品种不同品等的产品混合成包,一品种生产结束时允许有1个~2个混等小包,但应有特殊标志。6.2.4不同长度的布段允许拼件成包,成包的总长度按6.2.2规定,包内附有段长记录单,规定放在第一匹折叠处中间靠包号的一端。一个拼件包内布的段数不超过规定联匹长度段数的150(不足一段者作一段处理),在拼件包内允许10m^-19.9m及5m^-9.9m的布各一段,其余各段均需在20m以上。6,2.5凡联匹本色布加工后允许拼件的,可以实行假开剪,但假开剪的疵点应是一处降等的、评5分及以上难以修复的疵点,疵点长度不超过。.5m(条干不匀以一只纬纱织的长度为限)6.2.6假开剪处数规定:双联匹落布的允许两处;三联匹落布的允许三处;处与处之间相距不得短于20m,距布头不得短于10m假开剪后的各段布均应为一等品。假开剪处用六根原纱线拴在疵点经向中间距布边1cm以内的位置。将纱头露出布外2cm-3cm。每处假开剪加放0.2mo6.2.7布面应保持整洁,除布端外,应避免写字用于加工的本色布,除假开剪标志外,其他线、纸标记应拉掉6.2.8本色布因油漆、霉斑、错纤维、规律性错纬、狭幅、锈疵、不合规格等疵点,按规定评分降等后,另行成包,并作标记。6,2.9零布的成包分别按以下规定进行,一个品种结束后,允许有1个一2个零布混合小包a)大零:分别按一等品、二等品、三等品、等外品成包,布段长度在10m以上直至不足单匹长度;b)中零:一等品段长为5M-9.9m(累计评分限度不大于5分);c)小零:段长为1m-4.9m(不带人一处评10分疵点);d)零疵:段长为0.2m-0.9m(疵点长度不受限制)。6.2.10本色布的成包回潮率不高于10.5%,超过此项标准时,有关单位会同协商处理。6.2.11销售外地的本色布,采用打包布打包,包内衬牛皮纸或塑料薄膜,应能保护产品的品质。包布覆盖完整严密,接缝处用6股麻线或牢度相当的代用品缝合,缝包针距不得超过5cm,然后用4道扎绳捆扎(宽幅布应相应增加绳捆道数),满足运输要求,不得散包。

FZ/T33002-20036.3运输运输中必须保证产品质量不受损坏,安全稳妥。6.4贮存在本色布的贮存中,必须保证产品质量,不得有霉腐变质等现象。7其他用户对产品有特殊要求者,可由供需双方另订协议。

FZ/T33002-2003附录A(规范性附录)断裂强力的标准制定办法A.1断裂强力标准计算公式断裂强力标准按式(A.1)计算:Q=P·d·K·t/2又100(A.1)式中:Q织物断裂强力,单位为牛(N);P—单根纱线一等品断裂强度,单位为厘牛每特(cN/tex);d—织物中纱线标准密度,单位为根每10厘米(根/10cm);K—织物中纱线强力的利用系数;t—纱线特数,单位为特(tex).A.2织物中纱线强力的利用系数A.2织物中纱线强力的利用系数K值见表A.l.表A.1强力利用系数经向纬向织物类别紧度/(%)利用系数K紧度/(写)利用系数x粗特37一551.17---1.2635-501.10--1.25中特37-551.11-1.2035-501.05.1.20细特37-551.08一1.1735-501.05-1.20A.2.2织物紧度的查对:a)织物紧度在表A.1所列范围内时,K值按比例增减之;b)织物紧度小于表A.1所列范围时,则按比例递减;c)若织物紧度大于表A.1所列范围时,则选用表中最大K值。A.2.3竺麻织物粗特、中特、细特规定范围:a)粗特织物:49特及以上;b)中特织物:48特一25特;c)细特织物:24特及以下

FZ/T33002-2003附录B(规范性附录)各类疵点的具体内容B.1经纬纱的粗节大节、小节。B.2经向明显疵点粗经、纱特用错、综穿错、箱穿错、箱路、多股经、双经、并线松紧、松经、紧经、吊经、经缩波纹、断经、断疵、沉纱、星跳、跳纱、结头、边撑疵、针路、烂边、修整不良、错纤维、油经、油溃、锈经、锈渍、不褪色色经、不褪色色渍、水渍、污渍、浆斑、流印、油花纱。B.3纬向明显疵点错纬、条干不匀、麻粒、脱纬、双纬、百脚、纬缩、毛边、云织、杂物织人、花纬、油纬、锈纬、不褪色色纬、宽狭幅。B.4横档拆痕、稀纬、密路。B.5严重疵点破洞、豁边、1cm以上烂边、跳花、1cm以上经缩浪纹、不对接轧梭、经向8cm整幅中10个结头或边撑疵、金属瓷质杂物织人、粗。.3cm的杂物织人、影响组织的浆斑、霉斑、损伤布底的修整不良B.6说明B.6.1经向疵点及纬向疵点中,有些疵点是这二类共同的,如:跳纱、经缩等,在分类中只列人经向疵点一类,如在纬向出现时,应按纬向疵点评分。B.6.2如布面上出现上述未包括的疵点,符合评分条件的按相似疵点评分

FZ/T33002-2003附录C(规范性附录)疵点名称的说明C.1破洞:3根及以上经、纬纱共断或单断经、纬纱,或经纬纱起圈高出布面。.3cm,包括隔开1根~2根好纱。C.2豁边:边组织内3根及以上经、纬纱共断或单断经纱,包括隔开1根一2根好纱,双边纱2根作1根计,3根及以上的有1根算1根。C.3跳花:3根及以上的经、纬纱互相脱离组织,包括隔开一个完全组织。C.4烂边:边组织内单断纬纱,一处断3根的。CS修整不良:布面被刮起毛、起皱不平,经、纬纱交叉不匀或挑除疵点后残留的空隙。C6霉斑:受潮后布面出现霉点。C.7毛边:由于边剪作用不良或其他原因,使纬纱不正常被带人织物内。C.8纬缩:纬纱扭结织人布内或起圈现于布面(包括经纱起圈及松纬缩三楞起算)。C.9边撑疵:边撑或刺毛辊使织物纱线起毛或轧断。C.10麻粒:麻纤维扭结成的粒状疵点。C.11粗节:或称竹节,纱线上短片段的粗节。C.12小节:长。.6cm及以上,4cm以下,粗为原纱直径的3倍及以上的粗节。C.13大节:长4cm及以上,粗为原纱直径的3倍及以上,或长0.6cm以上,4cm以下,粗为原纱直径6倍及以上所形成的粗节。C.14星跳:1根一2根经纱或纬纱跳过2根~4根形成星点状的。C.15跳纱:1根一2根经纱或纬纱跳过5根及以上的。C.16断疵:经纱断头、纱尾织人布内。C.17拖纱:末剪去纱头,拖在布面或布边上。C.18杂物织人:飞花、回丝、油花、皮质、木质等杂物织人布内。C.19断经:织物表面经纱断缺。C.20沉纱:由于提综装置不良,造成经纱浮在布面。C.21综穿错:没有按工艺要求穿综,而造成布面组织错乱。C.22粗经:直径偏粗的经纱织人布内。C.23吊经:部分经纱在织物中张力过大C.24紧经:部分经纱捻度过大。C.25松经:部分经纱张力松弛织人布内。C.26并线松紧:单纱加捻为股线时张力不匀。C.27双经:单经织物中有2根经纱并列织人。C.28箱路:箱齿排列不匀,使织物经向呈现稀密不匀的纹路。C.29箱穿错:没有按工艺要求穿箱,造成布面上经纱排列不匀。C.30针路:由于点啄式断纬自停装置针尖不良,造成经向密集的针痕。C.31经缩:部分经纱受意外张力后松弛,使织物表面呈现块状或条状的起伏不平(三楞起算)。C.32拆痕:拆布后布面上留下的起毛痕迹。C.33双纬:单纬织物一梭口内有2根纬纱织人布内。C.34脱纬:一梭口内有3根及以上的纬纱织人布内C.35密路:经向0.5cm内纬密多25%以上。10

FZ/T33002-2003C.36稀纬:最稀处1cm内少2根纬纱的C.37条干不匀:叠起来看前后都能与正常纱线划分得开的较差的纬纱条干C.38云织:纬纱密度段稀段密,其稀密相间各两条及以上的。C.39错纬:直径偏粗、偏细的纬纱,紧捻、松捻纱、错纤维的纱织人布内。C.40百脚:斜纹或锻纹织物一个完全组织内缺1根一2根纬纱。C.41水渍:织物沾水后留下的痕迹。C.42污渍:织物沾污后留下的痕迹。C.43流印:打印装置不良造成的印痕。C.44浆斑:浆块附着布面影响织物组织。C.45宽狭幅:幅宽上下偏差超过标准规定。

FZ/T33002-2003附录D(规范性附录)艺麻本色布断裂强力回潮率修正系数表D.1芒麻本色布断裂强力回潮率修正系数12'

您可能关注的文档

- FZT32008-2011针织用亚麻纱.pdf

- FZT32009-2006亚麻粘胶混纺本色纱.pdf

- FZT32010-2009气流纺黄麻棉混纺本色纱.pdf

- FZT32011-2009大麻纱.pdf

- FZT32012-2010气流纺亚麻棉混纺纱线.pdf

- FZT32013-2011大麻棉混纺本色纱.pdf

- FZT32015-2012大麻涤纶混纺本色纱.pdf

- FZT33001-2010亚麻本色布.pdf

- FZT33002-1992苎麻坯布.pdf

- FZT33002-2014苎麻本色布.pdf

- FZT33003-1992地毯用黄麻、洋麻底布.pdf

- FZT33004-1994亚麻色织布.pdf

- FZT33004-2006亚麻色织布.pdf

- FZT33005-1998亚麻棉混纺本色布.pdf

- FZT33005-2009亚麻棉混纺本色布.pdf

- FZT33006-1998苎麻棉混纺本色布.pdf

- FZT33008-1999压麻凉席.pdf

- FZT33008-2010亚麻凉席.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明