- 145.00 KB

- 2022-04-22 11:36:17 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'某某水泥有限责任公司余热发电项目技术方案目录1.概述2.热力系统及装机方案3.冷却水系统4.化学水处理系统5.给排水系统6.电力系统7.电气8.热工自动化9.电气设施防火要求10.建筑及结构11.附图1

1概述1.1项目建设范围本工程项目范围包括:汽轮发电机房;窑头余热锅炉;窑尾余热锅炉;化学水处理;循环水泵站及冷却塔;室外汽水管线;电站内的供配电、控制、通讯、照明等;电站内的给排水、消防系统等;1.2设计界限:窑尾:C1出口到锅炉的管道(含阀门)到发电系统(含开口);窑头:篦冷机出风口到锅炉的管道(含阀门)到发电系统(含开口及筑炉)。系统:余热锅炉系统;凝汽式汽轮发电机系统;给水系统;除氧器系统;凝结水系统;疏水系统;补给水系统;抽真空系统;锅炉排污系统;循环水系统;工业水系统;电气系统;化学水处理系统;锅炉水处理系统;循环冷却水处理系统;热工控制系统(含DCS系统)。其他:含电气保护装置(接入系统除外)、电控设备、电缆、防雷接地。水源:主水管由甲方负责引到用水点30米范围之内(超出30米增加的费用甲方承担)。阀门井由乙方负责。电气系统分界线:总降联络柜开关的下端口为电气分界线。到总降的电缆由乙方负责提供。2热力系统及装机方案2.1余热条件及生活用热需求根据水泥生产线工艺流程,水泥熟料生产线的废气余热主要来源于窑头熟料冷却机和窑尾预热器两个部分。可利用余热资源如下:-18-

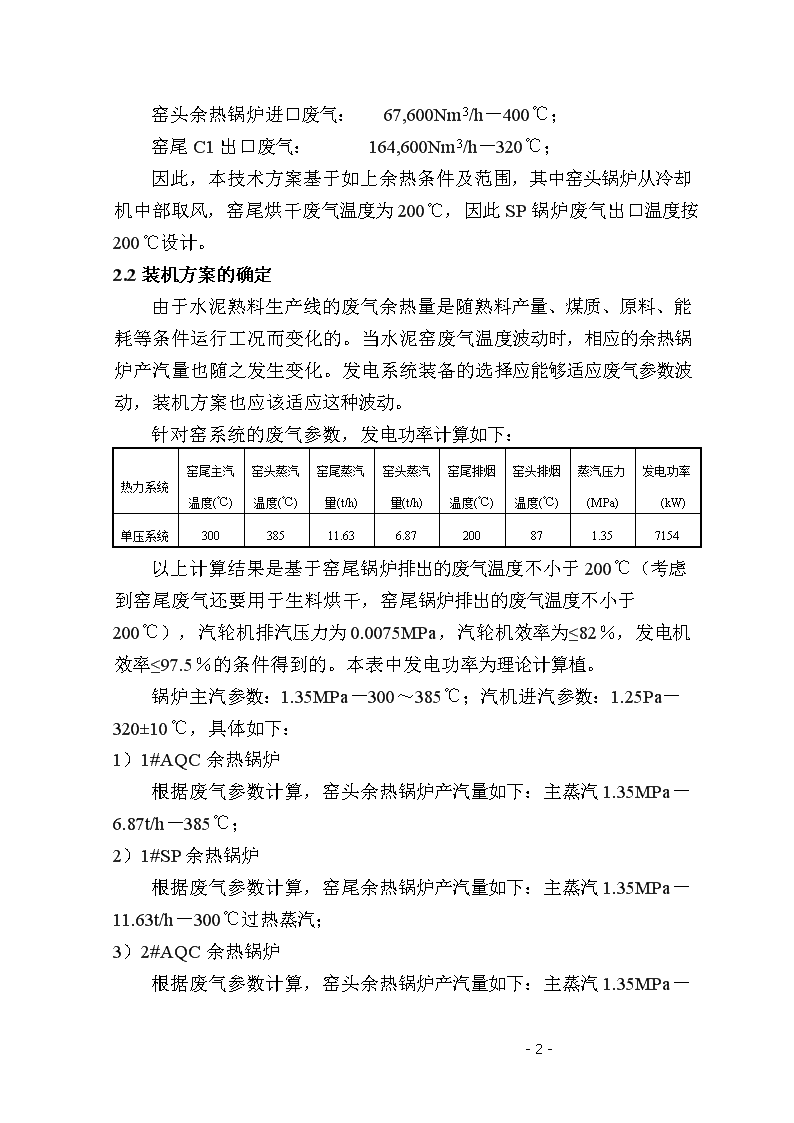

窑头余热锅炉进口废气:67,600Nm3/h-400℃;窑尾C1出口废气:164,600Nm3/h-320℃;因此,本技术方案基于如上余热条件及范围,其中窑头锅炉从冷却机中部取风,窑尾烘干废气温度为200℃,因此SP锅炉废气出口温度按200℃设计。2.2装机方案的确定由于水泥熟料生产线的废气余热量是随熟料产量、煤质、原料、能耗等条件运行工况而变化的。当水泥窑废气温度波动时,相应的余热锅炉产汽量也随之发生变化。发电系统装备的选择应能够适应废气参数波动,装机方案也应该适应这种波动。针对窑系统的废气参数,发电功率计算如下:热力系统窑尾主汽温度(℃)窑头蒸汽温度(℃)窑尾蒸汽量(t/h)窑头蒸汽量(t/h)窑尾排烟温度(℃)窑头排烟温度(℃)蒸汽压力(MPa)发电功率(kW)单压系统30038511.636.87200871.357154以上计算结果是基于窑尾锅炉排出的废气温度不小于200℃(考虑到窑尾废气还要用于生料烘干,窑尾锅炉排出的废气温度不小于200℃),汽轮机排汽压力为0.0075MPa,汽轮机效率为≤82%,发电机效率≤97.5%的条件得到的。本表中发电功率为理论计算植。锅炉主汽参数:1.35MPa-300~385℃;汽机进汽参数:1.25Pa-320±10℃,具体如下:1)1#AQC余热锅炉根据废气参数计算,窑头余热锅炉产汽量如下:主蒸汽1.35MPa-6.87t/h-385℃;2)1#SP余热锅炉根据废气参数计算,窑尾余热锅炉产汽量如下:主蒸汽1.35MPa-11.63t/h-300℃过热蒸汽;3)2#AQC余热锅炉根据废气参数计算,窑头余热锅炉产汽量如下:主蒸汽1.35MPa--18-

6.87t/h-385℃;4)2#SP余热锅炉根据废气参数计算,窑尾余热锅炉产汽量如下:主蒸汽1.35MPa-11.63t/h-300℃过热蒸汽;3)汽轮机组四台余热锅炉产生的过热蒸汽并入汽轮机房的主蒸汽母管,由于管线的压力、温度损失,混合为37.0t/h-1.25MPa-320℃过热蒸汽,作为汽轮机主进汽。经计算上述蒸汽共具有约7154kW的发电能力。考虑到汽轮机的稳定工作范围为额定功率的40%~110%,且厂内的符合基本变化不大,故选择一台额定发电功率为7500kW的汽轮机,并配套一台9000kW发电机。综上所述,本工程确定装机方案如下:1台7.5MW凝汽式汽轮机+1台9MW发电机+2台2500t/d窑头余热锅炉+2台2500t/d窑尾余热锅炉2.3热力系统及设备选型2.3.1热力系统方案根据上述装机方案,为满足生产运行需要并达到节能、回收余热的目的,结合水泥生产工艺条件,热力系统方案确定如下:窑头余热锅炉I段生产参数为1.35MPa—385℃的过热蒸汽。窑头余热锅炉热水段生产150℃左右的热水,其中一部分热水提供给窑头余热锅炉蒸汽段,一部分热水作为窑尾余热锅炉给水。窑尾余热锅炉生产1.35MPa—300℃过热蒸汽。水泥生产线窑头、窑尾锅炉产生的过热蒸汽作为汽轮机的主蒸汽,共同推动汽轮机做功,做功后的乏汽通过冷凝器冷凝成水,凝结水经凝结水泵送入除氧器除氧,再经给水泵为窑头余热锅炉热水段提供给水,从而形成完整的热力循环系统。上述方案的特点为:-18-

①窑头余热锅炉采用II段受热面,降低了锅炉排烟温度,最大限度的利用了窑头熟料冷却机的废气余热。②为了保证电站事故不影响水泥窑生产,余热锅炉设有旁通废气管道,一旦电站部分发生事故时,可以将余热锅炉从水泥生产系统中快速解列,不影响水泥生产的正常运行。③余热锅炉采用立式结构,减少了余热锅炉的漏风、磨损、堵灰等问题,并减少了占地面积。④除氧器采用真空除氧方式,有效的保证了除氧效果。⑤由于窑头废气粉尘粒度较大,在余热锅炉废气入口前设置废气分离器,使废气中较大颗粒沉降下来,以减轻熟料颗粒对窑头余热锅炉的冲刷磨损。以上各项措施已经在众多工程中应用,并取得了较好的效果,因此该技术是成熟、可靠的。2.3.2设备选型序号设备名称数量主要技术参数、性能、指标1窑头AQC余热锅炉2废气量:67,600Nm3/h废气温度:400℃废气出口温度:87℃锅炉总漏风率:2%蒸汽产量:6.87t/h蒸汽压力:1.35MPa蒸汽温度:385℃省煤器水量:18.5t/h省煤器出水温度:150℃锅炉给水温度:40.3℃2高效预除尘装置2进口废气量:90,000Nm3/h进口废气温度:370~400℃-18-

漏风系数:≤0.5%保温系数:≥98%3窑尾SP余热锅炉2废气量:164,600Nm3/h废气温度:320℃废气出口温度:200℃锅炉总漏风率:2%烟气阻力:700Pa蒸汽产量:11.63t/h蒸汽压力:1.35MPa蒸汽温度:300℃锅炉给水温度:145℃4凝汽式汽轮机1型号:N7.5-1.25额定功率:75MW额定转速:3,000r/min额定进汽压力:1.25MPa额定进汽温度:320℃排汽压力压力:0.0075Mpa5发电机1型号:QF-J9.0-2额定功率:9.0MW额定转速:3,000r/min效率:97.5%6凝结水泵2型号:4N6流量:37m3/h扬程:62m7锅炉给水泵2型号:DG25-30×9流量:37m3/h扬程:270m-18-

3.冷却水系统本工程是利用公司现有生产线的窑头、窑尾余热建设一套装机容量为9MW的低温余热电站。3.1.设备冷却用水量根据窑头、窑尾余热锅炉产生的蒸汽品质及蒸汽量、汽轮发电机的汽耗和冷却倍率计算确定本电站工程冷却水量如下:凝汽器冷却水量:3150m3/h(最大3465m3/h)冷油器冷却水量:80m3/h空气冷却器冷却水量:100m3/h其他设备冷却水量:4m3/h循环冷却水总量:3334m3/h(最大3649m3/h)3.2.设备冷却水系统方案本工程设备冷却用水拟采用循环系统(见给排水系统流程图)。循环冷却水系统包括循环冷却水泵、冷却构筑物、循环水池及循环水管网。该系统运行时,循环冷却水泵自循环水池抽水送至各生产车间供生产设备冷却用水,冷却过设备的水(循环回水)利用循环水泵的余压送至冷却构筑物,冷却后的水流至循环水池,供循环水泵继续循环使用。3.3.循环冷却水系统设备选型机组运行期间,循环水量因室外气象条件的变化而变化,根据机组所在地区的气象条件和本工程的冷却用水量、建设场地的特点,循环冷却水泵拟采用3台单级双吸卧式离心泵,冷却塔拟采用组合逆流式机械通风冷却塔,冷却塔的进出水温差按10℃计算。为便于循环水量的分配,并考虑冷却塔和循环水泵运行的经济性和可靠性,循环冷却水系统中设备选型如下:-18-

序号设备名称及型号数量主要技术参数1组合逆流式机械通风冷却塔型号:10BZGN-12003设计出力:1200m3/h2循环冷却水泵(两用一备)型号:20SA-223流量:1368~1980~2304m3/h扬程:25.8~21~17.5m3.4.循环冷却水系统布置循环冷却水系统设循环水泵站一座,布置于冷却塔一侧,平面尺寸约为22.5×6.6m,内设水泵间、控制室和加药间。冷却塔单列布置,平面尺寸约为31.5×10.5m。冷却塔下设循环水池,水池容积约为992m3,约占最大循环水量的26.9%。车间布置见图052W02~03。3.5.系统损失水量与补充水量根据余热电站建设所在地区气象条件和本工程的冷却用水量,以及系统所采用的冷却构筑物型式,计算得出:蒸发风吹渗漏水量:39m3/h系统排水量:11m3/h损失水量:50m3/h间接循环利用率为98.2%左右,循环水系统需补充新鲜水量为50m3/h。4.化学水处理系统4.1.概述本工程余热电站中的余热锅炉的工作压力为1.35MPa,属于低压蒸汽锅炉。为满足锅炉及机组的正常运行,锅炉给水指标应满足《工业锅炉水质》(GB1576-2001)低压锅炉水质标准和设备运行水质要求。4.2.水量的确定-18-

给水在锅炉内不断蒸发浓缩,超过规定标准时蒸汽的品质就会恶化,影响锅炉的安全运行,因此要不断地把浓缩的炉水从汽锅中含盐浓度较高地段的水面引出,同时要不断地给锅炉补水,以满足锅炉稳定、正常的运行。电站正常运行时,汽水系统补水量为2m3/h,最大约6m3/h。因此,水处理系统生产能力按10m3/h进行设计。4.3.水处理系统方案本工程化学水车间补水由公司现有生活管网接入,由于尚缺现有生活管网补水的完整水质全分析报告,为了满足余热电站锅炉给水水质标准,化学水车间补水处理方式拟采用“过滤+反渗透+混合离子交换器”系统(待水质全分析报告完整后,处理方式需根据水质情况调整)。处理流程为:自厂区生活给水管网送来的水经过多介质过滤器、活性碳过滤器,过滤后经高压泵加压后送至反渗透装置,出水经中间水泵提升至混合离子交换器处理,出水达标后进入除盐水箱,再由除盐水泵将除盐化水送至汽轮发电机房供机组使用。出水水质达到:硬度≤0.03mmol/L。为控制锅炉给水的含氧量,减少溶解氧对热力系统设备的腐蚀,采用真空除氧的方式。汽轮发电机房设有真空除氧器,软化水经除氧后:含氧量≤0.05mg/L。锅炉汽包水质的调整,是采用药液直接投放的方式,由加药装置中的加药泵向余热锅炉汽包投加Na3PO4溶液来实现的。4.4.水处理主要设备选型本工程水处理设备的选型按全部正常汽水损失与机组启动或事故增加的汽水损失之和确定,同时考虑化学水处理车间自身设备的耗水量。本电站工程正常运行时,汽水系统补水量为2m3/h,最大约6m3/h。因此化学水处理设备制水能力按10m3/h计。主要设备选型如下:序号设备名称及型号数量主要技术参数1原水箱1容积:30m32原水泵型号:IS80-65-1602流量:15~30m3/h扬程:34.3~29.6m3多介质过滤器1设计出力:17.5m3/h-18-

型号:GJA-1504活性碳过滤器型号:GHTA-1501设计出力:17.5m3/h5高压泵型号:CDL16-1401流量:16m3/h扬程:166m6反渗透装置型号:SRO-101设计出力:10m3/h7反渗透清洗装置18中间水箱1容积:30m39中间水泵型号:IS80-65-1602流量:7.5~15m3/h扬程:34.5~30m10混合离子交换器型号:HHLA-700-002设计出力:10m3/h11中间水箱2容积:30m312除盐水泵型号:IH50-32-2002流量:7.5~15m3/h扬程:51.8~48m4.5.化学水处理车间布置化学水处理车间双层布置,平面尺寸为24×13.5m,其包括水处理间、水箱间、化验室及值班室。5.给排水系统5.1.供水水源本工程拟采用地下水作为用水水源,按照业主提供的水质报告,根据本工程用水点和用水类型,循环水补水量较大,由水源地直接补给;辅助生产用水(化学水车间、取样冷却器用水、杂用水)量较小,利用厂区现有生产消防给水系统,由现有生活消防管网接入。5.2.给水系统本工程的循环水补水由水源地直接补给;辅助生产用水利用厂区现有生产给水系统,由现有生活消防管网接入-18-

;消防给水系统利用厂区现有消防系统。(见给排水系统流程图)本余热电站工程耗水量如下:循环系统补水量:50m3/h化学水用水量:3m3/h杂用水及辅助生产用水量:0.5m3/h余热锅炉用水量:1m3/h消防用水量:180m3/次本工程总用水量为:54.5m3/h根据电站汽轮发电机房火灾危险分类为丁类,耐火等级为二级;化水车间和冷却塔火灾危险分类为戊类,耐火等级为三级。电站按同一时间内发生一次火灾、灭火历时两小时计,电站消防流量要求达到25L/s,即180m3/次。由于本工程电站设在水泥厂内,水泥厂的消防用水量比电站要求高,能够满足本工程消防用水的要求,故本工程不增加消防用水量。本电站工程总耗水量为54.5m3/h(未含消防水用量)。考虑管网漏损和不可预见水量,电站建设生产用水:54.5×1.2=65.4m3/h。5.2.排水系统余热电站排水包括循环水系统排水、余热锅炉排污、化学水处理车间等生产废水、雨水等。循环系统排水:11m3/h窑头窑尾余热锅炉冷却器排污:1m3/h热力系统排污:1.5m3/h化学水排污:1m3/h辅助生产排水:0.2m3/h本工程总排水量为:14.7m3/h本工程生产过程中产生的污、废水不含有毒物质。循环水系统和辅助生产排水约14.7m3/h,除水温和浊度升高外,不含其他污染物就近排入厂区现有排(雨)水沟即可。杂用水排水约0.2m3/h-18-

,经化粪池处理后直接排入厂区现有排水系统,由水泥线排水系统统一处理。6电力系统拟建的7.5MW低温余热电站的发电机机端电压为10.5kV,电站10kV母线为单母线接线方式。厂区设有10kV配电站,10kV电源引自泸沽五一110kV区域变电站。7电气7.1电站接入系统根据拟建的余热发电站(装机容量为7.5MW)的具体情况,为确保新建余热电站生产运行及管理的合理与顺畅,拟在新建的余热电站汽轮发电机房一侧新建余热电站站用高低压配电室。拟建7.5MW余热电站的发电机机端电压为10.5kV,需与可消耗9MW电量的配电站10kV母线进行并网连接,从而实现余热电站与系统并网运行,并且不会造成电量倒送电网的问题。同期并网操作设在电站侧,并且在发电机出口断路器、电站侧发电机联络断路器处设置同期并网点。电站与电力系统并网运行,运行方式为并网电量不上网。由于配电站10kV母线带有10kV高压负荷,在不改变配电站原有供电、运行方式及水泥生产线全部正常的前提下,发电机发出的电量将全部用于全厂负荷。接入系统配置详见附图-《F06-接入系统图.DWG》。7.2电气、照明及通讯7.2.1编制范围编制范围包括以下几个主要方面1)电站的电气主结线,电站接入系统;2)站用电配电,站用辅机控制;3)热工自动化及计算机控制系统;4)电站室外动力及照明配电线路;5)车间照明、防雷及接地设计;6)电站调度通讯系统设计;7.2.2.主要电气设备选型-18-

1)10kV高压配电设备选用金属铠装全封闭中置式高压开关柜;2)高压断路器选用VS1-12型其额定开断短路电流为31.5kA;3)400V站用低压配电设备选用GCS抽屉式配电屏;4)继电保护屏选用PK-10标准屏;5)控制屏选用KG系列仪表控制屏,控制台为由DCS系统配套的电脑工作台;6)静止可控硅励磁装置随发电机配套。7.2.2.4站用电设备的控制及启动根据自备电站发电的特点,将采用机电炉集中的控制方式,设立电站中央控制室。但化学水处理部分,水处理部分将设独立的控制室单独集中控制。1)电站中央控制室集中控制整个自备电站从汽轮发电机系统及循环水泵站的循环水泵、电动阀等均集中在电站中央控制室操作、监控、管理。2)车间集中控制非DCS控制的车间采用常规仪表控制方式,如化学水处理部分等设置车间控制室。3)电动机的启动大型低压笼型电动机采用软启动或变频装置启动;小型笼型电动机采用全压直接启动;7.2.2.5过电压保护和电力装置的接地1)根据水泥有限公司所在地区的气象资料,对于多雷电区域的建筑物按三类防雷建筑物保护设计。发电机母线及发电机中性点均设有电站专用避雷器。2)电力装置的接地-18-

高压系统为接地保护,低压系统为接零保护。在汽轮发电机房、化学水处理、发电机出线小间、高低压配电室及电站中央控制室等场所均设置接地装置。并通过电缆沟及电缆桥架上的接地干线,将各处的接地装置连接起来,形成电站的接地网络。7.2.3电气照明1)正常照明:电站的正常照明电源引自站用电屏,电源为三相四线制,电压为380/220V。主要车间照明一律采用均匀照明和局部照明相结合,均匀照明为主,局部照明为辅。2)事故照明:电站内设有事故照明屏,当厂用交流电源消失后,事故照明屏自动将直流系统提供的直流电源投入。根据电站内不同岗位的重要性,在重要岗位及车间设有事故照明灯,以满足可靠性和安全的要求。3)安全照明:锅炉等金属体设备内检修采用安全照明电压12VAC。照明灯具接至局部照明变压器220V/36-24-12V二次侧,灯具采用手提安全灯。7.2.4电站通讯系统为了使电站内部及站内与站外的行政调度通讯畅通,本站将利用水泥生产线现有的程控电话系统设置相应的调度和行政电话。8热工自动化8.1编制原则及控制方案为了使自备电站处于最佳运行状态,节约能源,提高劳动生产率,本工程拟采用技术先进、性能可靠的集散型计算机控制系统(简称DCS系统)对各车间(除化学水处理部分)进行分散控制、集中管理。8.2控制设备及一次仪表选型为保证整个控制系统的先进性和可靠性,拟选用DCS系统实现对过程参数的采集、监视、报警与控制。对于关键性的检测和控制元件选用进口设备或国内引进技术生产的优质产品。选用的一次仪表设备有:智能化系列压力/差压变送器;-18-

温度检测仪表元件;节流装置;高温汽包液位计;锅炉汽包水位电视监视系统。8.3系统配置及功能设置于电站的计算机系统(DCS)由现场级及中央控制级组成。计算机系统配置详见“计算机系统配置图”。1)现场级根据电站的特点,在位于汽轮机房运转层的电站中央控制室内设置I/O模件机柜,采集所有来自现场的开关量和模拟量信号并输出驱动信号。现场级完成电动机顺序逻辑控制、工艺过程参数的检测与监控,以及PID串级、多变量复杂控制等。2)中央监控级中央监控级设1个工程师工作站和3个监控操作站,分别由监控管理计算机、LCD和打印机等组成。监控操作站的功能包括:A.具有动态参数的热力系统及工艺流程图显示;B.电动机开/停操作和运行状态显示;C.棒形图显示;D.历史趋势曲线的显示;E.调节回路的详细显示及参数修正;F.报警状态的显示;G.报警状态及运行报告的打印等。8.4应用软件用于电站的DCS系统应用软件是实现现场级和中央监控级功能的重要文件。应用软件包括逻辑控制软件和过程控制软件。1)逻辑控制软件对电站所有电动机、电动阀,根据LCD显示的热力系统图,通过键盘操作,完成组启、组停、紧停复位、逻辑联锁等控制。-18-

1)过程控制软件为保证整个电站运行工况的稳定,机组主要设有以下自动调节控制回路。1.窑头余热锅炉汽包水位自动调节回路;2.窑尾余热锅炉汽包水位自动调节回路;3.除氧器水位自动调节回路;8.5系统特点本系统是一个控制功能分散控制、集中监视和管理的控制系统,电站中控室取消了常规模拟仪表盘和模拟流程图,代之以大屏幕彩色图形显示器,更便于运行人员监视与操作,同时大大缩小了中控制室的建筑面积。此外系统中还采用了面向过程的语言,硬件均为模块化,使整个系统的操作与维护更加简便。为防止数据丢失和电源干扰,系统采用不间断电源(UPS)供电,保证了运行的可靠性。8.6自控线路和接地一次检测元件、变送器至现场站之间的连接导线及直流信号线均选用对屏+总屏的计算机专用屏蔽电缆,热电偶至I/O模件柜的连接导线选用补偿导线。开关量信号线选用交联控制电缆,DCS控制系统各设备之间的连接电缆随设备成套供货。电缆线路均敷设在电缆沟或带顶盖的电缆桥架内,并尽可能与电力电缆分开敷设。当由于条件所限信号电缆与动力电缆同架敷设时,必须用分隔板隔开。引出电缆沟或电缆桥架后导线须穿钢管暗配或明配。接地系统的接地质量对计算机系统及自动化设备的防干扰能力至关重要。现场站应设置屏蔽接地母线,用专设电缆与屏蔽接地母线相连接,信号电缆屏蔽层在箱盘一端接至屏蔽接地母线。计算机系统的接地装置及接地阻值按供货设备的要求设置。仪表箱盘金属外壳单独接至电气保护接地母线上。8.7系统通信及调度自动化-18-

与电网的系统通信及调度自动化应由水泥有限公司委托当地电力部门设计,并以当地电力部门出具的“接入系统报告”的相关设计方案为准。9.电气设施防火要求考虑电气设备的安全运行,将按照电气防火规范的要求进行设计。如高压开关柜、低压配电屏及控制保护屏等底部的电缆孔洞,在电缆敷设完毕后,采用防火堵料将孔洞进行封堵。在穿越室内外的电缆沟设置防火隔墙。在易发生火灾事故的场所,电缆选型可以考虑采用阻燃型电缆。在电缆施工安装时,为减小火灾范围,电缆桥架或电缆穿越楼板、墙壁的孔洞应在电缆敷设完毕后,采用防火堵料进行封堵。10.建筑及结构10.1.建筑设计10.1.1.气象条件主要气象资料⑴海拔高度:21.2m⑵环境温度:最大43.4℃最小-27℃平均12.8℃⑶湿球温度:26.9 ℃(设计基准)⑷湿度:75%(最热月平均)⑸降雨量:590 mm(年均)⑹降雪量:最大 250mm⑺风速:最大28m/s地震烈度:建设场地抗震设防烈度为7度。10.1.2建筑设计原则-18-

建筑设计力求形体简洁明快、造型美观,风格协调,努力创造良好的空间环境和具有现代特色的建筑群体。建筑设计在满足防雨、防尘、防噪声的前提下,建筑的围护结构可适当开敞(窑头余热锅炉、窑尾余热锅炉);这样做的同时也降低土建造价节省投资。在满足环保要求的条件下,应尽量与附近原有厂房的建筑形式相协调。10.1.3建筑构造1)屋面:为了与周围水泥厂建筑物保持协调一致,本工程建筑屋面采用无组织排水。钢筋混凝土屋面采用冷施工防水材料SBS卷材防水,局部采用刚性防水。2)墙体:框架填充墙采用当地轻质砌块,砖混结构的承重墙采用普通烧结砖。主厂房(包括汽轮发电机房、中央控制室)由于空间变化比较大,体型复杂,各部分对防火、防暴、防噪音等有较高要求。中央控制室与汽轮发电机房用普通烧结砖防火墙及中空防火玻璃隔栅分隔。厂房设独立混凝土楼梯,用普通烧结砖防火墙分隔。3)地、楼面:生产建筑及辅助生产建筑采用水泥砂浆面层或混凝土地面,水泥砂浆面层楼面。洁净度要求较高的建筑可采用地砖地、楼面。4)门、窗:生产建筑一般采用铝合金门、窗。辅助生产建筑根据需要可采用铝合金或塑钢门、窗。有隔声或防火要求的房间采用隔声或防火门、窗。5)楼梯、栏杆:生产建筑和辅助生产建筑,根据其不同的使用要求采用钢筋混凝土楼梯或钢梯。主厂房设独立混凝土楼梯间,中央控制室设室外疏散钢梯。主厂房汽轮发电机层采用不锈钢防护栏杆,其余各部位的防护栏杆均采用钢管栏杆。6)地坑防水:一般均为浅地坑,按防潮处理。7)内、外墙面粉刷:建筑物外墙面均做外粉刷。内墙面根据不同的使用要求做粉刷或喷大白浆。10.1.2结构设计10.1.2.1工程地质-18-

a)拟建场地位于德州市德城区陈庄乡五三村西,德衡公路东侧,鲁西北平原西北部,属黄河冲积平原的一部分,地形起伏较大。b)地下水情况场地地下水地下水对混凝土结构无腐蚀性,在干湿交替条件下对钢筋混凝土结构中的钢筋及钢筋均无腐蚀性。10.1.2.2结构选型1)多层厂房:主厂房(包括汽轮发电机房、中央控制室)、余热锅炉采用钢筋混凝土框架结构。2)单层厂房:水泵房采用砖混结构。3)发电机基础、气轮机基础采用钢筋混凝土框架结构。风机等设备基础采用大块式钢筋混凝土基础。4)根据地质情况,汽轮发电机房、化学水处理、窑头余热锅炉、循环水处理等厂房采用天然地基或桩基,窑尾余热锅炉采用桩基基础。-18-'

您可能关注的文档

- 生态养猪场建设项目养猪场建设项目可行性研究报告

- 年产100万件发动机缸体消失模(EPC)铸造项目可行性研究报告

- 年产200吨六氟磷酸锂可行性研究报告

- 排灌渠整治工程可行性研究报告

- 林业项目可行性研究报告编制规定

- 某市自来水厂xx工业园区5万m3d自来水厂建设工程可行性研究报告

- 太阳能微风离网高科技发电开发项目可行性研究报告

- 山茱萸系列产品加工项目可行性研究报告

- 涂料、保温胶生产项目年产1000吨水性环保涂料生产项目可行性研究报告

- 散养鸡场建设项目可行性研究报告

- 建筑安装工程项目可行性研究报告

- 年产千吨小龙虾副产品深加工开发改建项目可行性研究报告

- 水产良种场生态园改扩建项目可行性研究报告

- 某某镇污水处理厂可研报告

- 炭黑生产排出可燃尾气发电项目可行性研究报告

- 年产100万平方米人造草坪生产项目可行性研究报告

- 甜品店可行性研究报告

- 年产200万只LED日光灯生产项目可行性研究报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明