- 1.14 MB

- 2022-04-22 11:30:57 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'单斗反铲挖掘机动臂设计计算结构设计第一章绪论液压挖掘机是一种重要的工程机械,它的广泛应用对于减轻劳动量,保证工程质量,加快工程进度,提高劳动生产率起了巨大的作用。传统挖掘机中以反铲单斗液压挖掘机为常见挖掘机机型。反铲挖掘机主要由机架、工作装置及液压辅助装置等组成。反铲挖掘机工作装置由动臂、斗杆、铲斗、连杆机构及油缸组成。常见的反铲工作装置总体来看属于平面连杆机构,各部件之间采用铰接方式并在液压缸的作用下绕铰接点摆动,完成挖掘、提升和卸土等动作,在此课程设计中主要介绍反铲挖掘机工作装置中动臂的结构设计。动臂是工作装置的主要部件之一,反铲动臂有整体式和组合式两类;整体式动臂又有直动臂和弯动臂两种。直动臂构造简单、轻巧、布置紧凑,主要用于悬挂式挖掘机。整体式弯动臂有利于得到较大的挖掘深度,它是专用反铲装置的常见形式。整体式动臂结构简单、价廉,刚度相同时结构重量较组合式动臂轻。它的缺点是可以实现的挖掘曲线单一,适合于长期用于想死作业的条件下。组合式动臂可以实现同一台挖掘机不同的作业范围,但其结构复杂,制造成本高。本文采用整体式弯动臂。动臂与机架、动臂与斗杆都采用销轴连接。考虑到上述各类动臂的优缺点及结合实际工况,在这里动臂采用整体式弯动臂。25

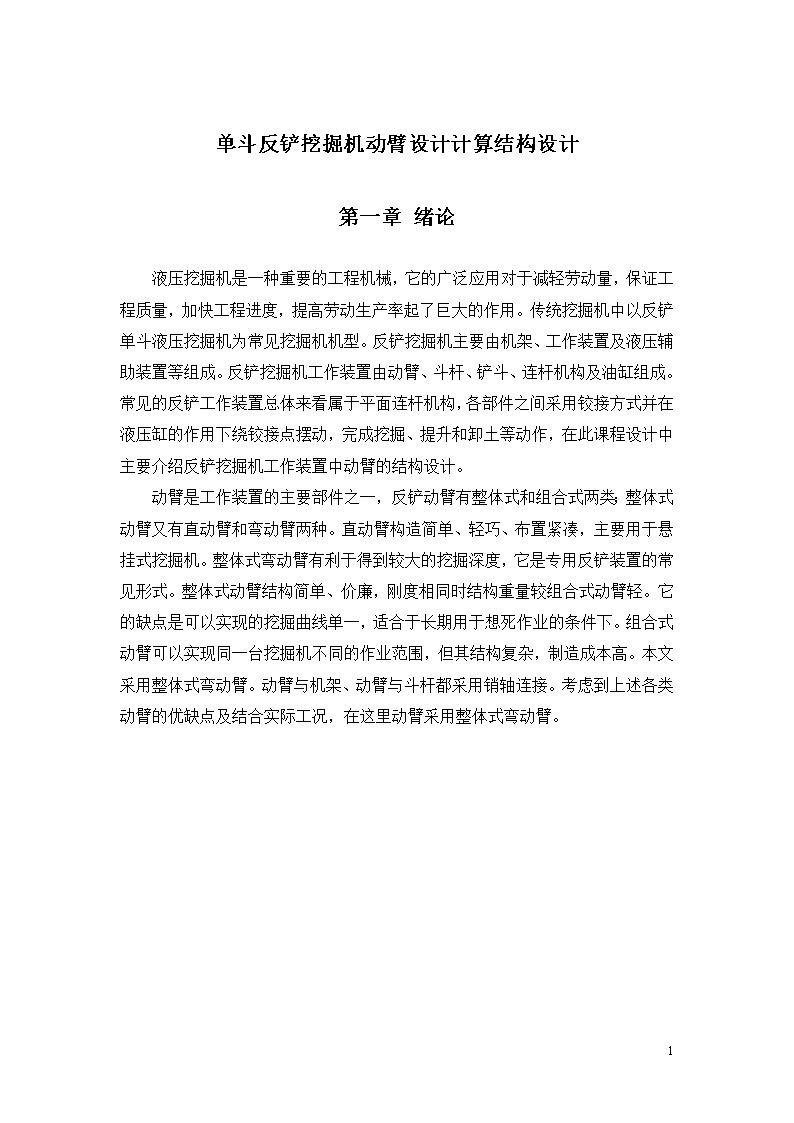

第二章反铲挖掘机的总体设计2.1挖掘机作业过程介绍液压挖掘机的作业过程是以铲斗的切削刃切削土壤并装入斗内。斗装满后提升,回转到卸土位置进行卸土。卸完后铲斗再转回并下降到挖掘面进行下次挖掘。本文主要对工作装置的动臂进行分析,图1-1是组成挖掘机动臂的主要构件。图2-1挖掘机动臂的主要构件示意图动臂下铰接点铰接在转台上,通过动臂油缸4的伸缩,使动臂连同整个工作装置绕动臂下铰接点转动。动臂上铰接点与斗杆11相连,依靠斗杆油缸1使斗杆绕上铰接点转动,再结合铲斗油缸10控制铲斗5的翻转等,最终实现挖掘作业。25

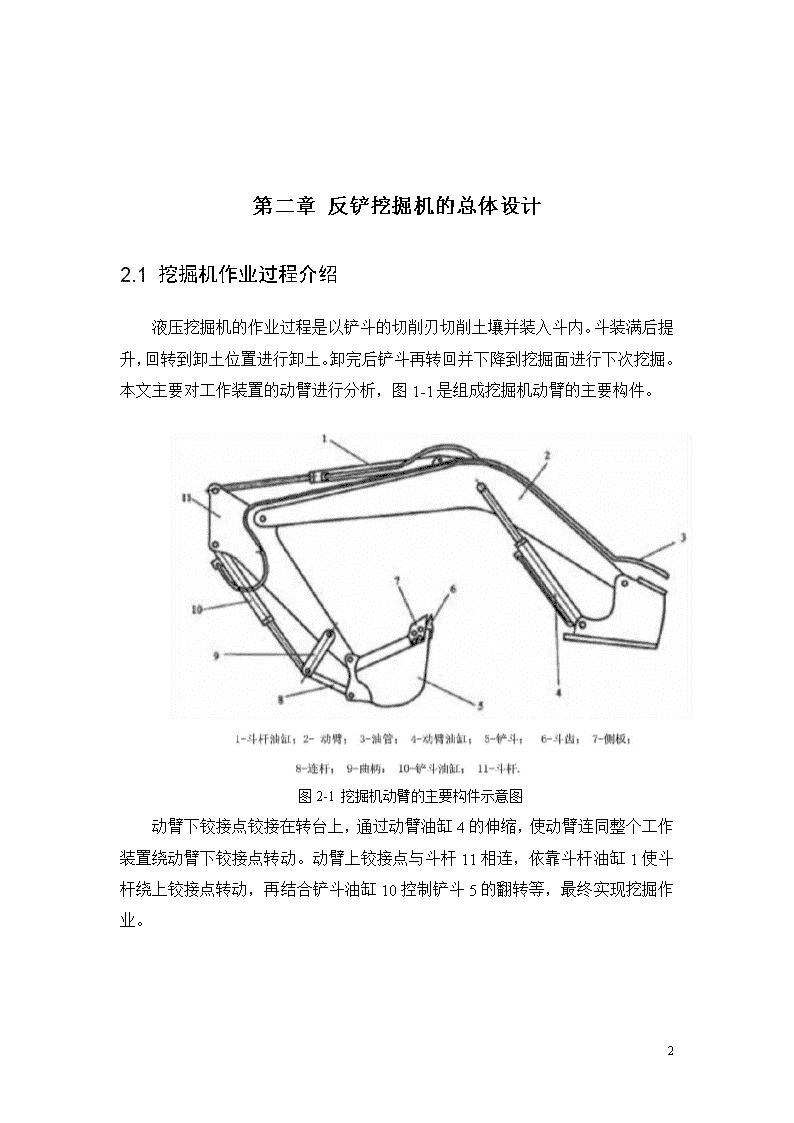

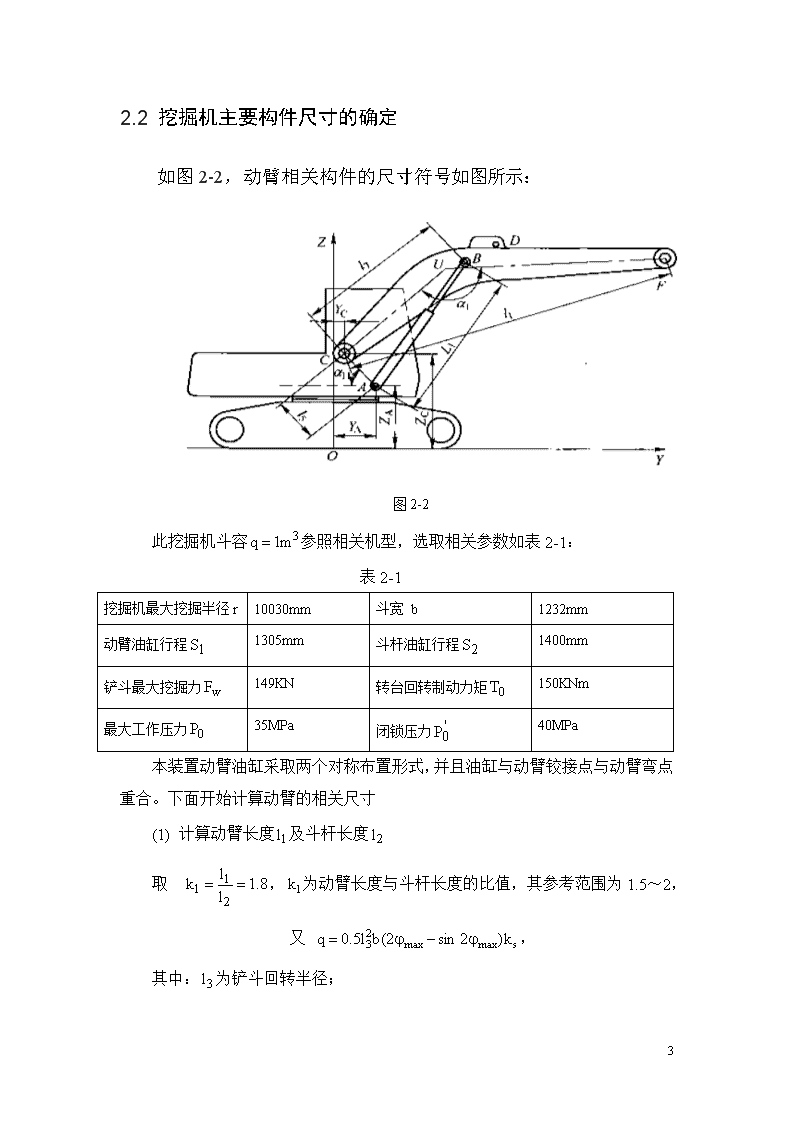

2.2挖掘机主要构件尺寸的确定如图2-2,动臂相关构件的尺寸符号如图所示:图2-2此挖掘机斗容参照相关机型,选取相关参数如表2-1:表2-1挖掘机最大挖掘半径r10030mm斗宽b1232mm动臂油缸行程1305mm斗杆油缸行程1400mm铲斗最大挖掘力149KN转台回转制动力矩150KNm最大工作压力35MPa闭锁压力40MPa本装置动臂油缸采取两个对称布置形式,并且油缸与动臂铰接点与动臂弯点重合。下面开始计算动臂的相关尺寸(1)计算动臂长度及斗杆长度取,为动臂长度与斗杆长度的比值,其参考范围为1.5~2,又,其中:为铲斗回转半径;25

为铲斗从开始接触土壤到挖掘过程结束并脱离土壤的转角,初选;为松散系数,,初选。从而得=1300mm。近似取由于,从而解得。(2)计算上动臂长度及下动臂长度初选动臂弯角,其中的参考范围为,的参考范围为1.1~1.3。在动臂组成的三角形CBF中,根据,得:。(3)动臂油缸最长尺寸,最短尺寸及动臂油缸缸径及活塞杆直径的确定,取,其中的参考范围为1.6~1.8,依据上述两式得。初选=135mm=90mm。(4)铰点A与C之间的距离及AC与水平面间倾角的确定由取,由于此挖掘机为反铲装置,取。(5)斗杆油缸最长尺寸和最短尺寸的确定,初选斗杆油缸缸径及活塞杆直径25

由,取=1.65,得,初选=140mm=100mm。(6)确定斗杆油缸的最大力臂,如图2-3图2-3由,,又为背压,得。(7)确定斗杆油缸在动臂上铰接点D的位置由于D点位置只是安装斗杆油缸,故只需满足有足够安装空间即可,取DF与CF的夹角为.25

取,得(8)初选斗杆前厚段的夹角(9)初步确定铰点G的位置。(10)初选铲斗油缸缸径=120mm及活塞杆直径=80mm(11)初选各连杆长度2.3动臂干涉及合理性检查(1)校核动臂三角形ABC是否存在干涉因为所以动臂三角形ABC不存在干涉。(2)动臂机构设计的合理性将公式中的前述各值代入得,所以动臂机构设计合理。25

第三章典型工况下的受力分析对动臂的强度分析应以动臂可能承受的最大载荷的工况作为计算工况,根据经验初步可以选定如下2个:工况1:如图所示,该工况动臂油缸全缩、动臂处于最低位置,动臂与斗杆铰接点、斗杆与铲斗铰接点、斗齿尖三点一线且垂直于停机面,即斗齿尖处于最大挖掘深度位置。工况2:动臂油缸和斗杆油缸的作用力臂最大、铲斗油缸工作、工作装置处于发挥最大挖掘力姿态。3.1工况1下各铰接点的受力分析此姿态的示意图如图3-1所示:图3-13.1.1YZ平面上的受力分析取铲斗和斗杆为研究对象,受力如图3-2所示:25

图3-2连杆传动比为其中:为铲斗液压缸对N点的作用力臂;为连杆HK对N点的作用力臂;为连杆HK对Q点作用力臂,此三个力臂都可由示意图3-1测出;为铲斗的回转半径,已由前面求出。故可得i=0.14。挖掘机的理论挖掘力,为铲斗油缸提供的力;根据得=389.4KN,进而得=54.5KN(1)隔离出铲斗对Q点取矩其中:为铲斗绕Q点转动的重力力臂;25

为铲斗及土壤重量,取26KN;得=61.7KN。(2)求E点受力根据图3-2,对F点取矩,有其中:为铲斗和斗杆重力对F点的力臂,可由示意图3-1得出;为斗杆油缸作用力对F点的力臂,可由示意图3-1得出;为铲斗及斗杆的总重量,=38KN。解得:=523KN(3)求F点受力,得。(4)求B点受力对动臂受力分析,如图3-3:对C点取矩有图3-325

其中:为力对Q点的作用力臂,可由示意图3-1得出;为力对Q点的作用力臂,为动臂重力对Q点的作用力臂,可由示意图3-1得出;为铲斗油缸作用力对Q点的作用力臂,可由示意图3-1得出;为动臂油缸作用力对Q点的作用力臂,可由示意图3-1得出。根据作用力与反作用力的关系有:=125.4KN,=557.1KN,=523KN,各力的方向如图3-3所示:得=1107KN,单个油缸所承受的压力=/2=553.5KN动臂油缸闭锁力=572.3KN,故<,动臂油缸能够承受。对动臂依据:得:=866.7KN,=-544.6KN。3.1.2XY平面内受力分析横向力作用方向如图3-4所示:为横向力。图3-4横向力作用下对C点和F点产生的横向作用力为:25

其中:为转台制动力矩(已知),为斗齿尖至回转中心的垂直距离(由图3-1可以得出)。得:=57.9KN=-57.9KN横向力作用下在C处和F处产生的横向附加弯矩及附加扭矩为:471.9KNM偏载在XY平面内产生的弯矩为:3.2工况2下动臂的受力分析此工况为动臂油缸作用力臂最大,铲斗油缸作用力臂最大,铲斗处于最大挖掘力姿态。此姿态下挖掘机的示意图如图3-5所示:图3-53.2.1YZ平面的受力分析以铲斗和动臂为研究对象,受力图如图3-6:25

图3-6(1)求E点的受力对F点取矩有:其中:为力对F点的作用力臂;由图3-5得出;为对F点的作用力臂;由图3-5得出;为铲斗油缸发挥最大的挖掘力,为149KN;为铲斗和斗杆的总重量,为38KN;为斗杆油缸作用的最大力臂。得:=605.4KN。斗杆油缸的闭锁力KN>,所以铲斗油缸能承受此力。(2)求F点的受力依据,得=-666.1KN,=385.6KN(3)求B点的受力25

对动臂进行受力分析,受力图如图3-7:图3-7对C点取矩,有其中:为力对C点的作用力臂;为对C点的作用力臂;为力对C点的作用力臂;为对C点的作用力臂;这些值可以从图3-5上得出;为动臂的重力,取=20.33KN。又,得。(4)求C点的受力根据得=23.2KN,=231.2KN。25

3.2.2XY平面内受力分析XY平面内的受横向力作用如图3-7所示:图3-7求横向力作用下在F和C处产生的横向力和==其中为斗齿尖至回转中心的垂直距离,可以图纸中测出;从而求得=29.8KN,=-29.8KN横向力作用下在F处和C处产生的附加弯矩和附加扭矩为:=118.8KNM=180.9KNM=47.6KNM=114.5KNM偏载在横向平面内产生的弯矩为:=91.8KNM25

第四章动臂的内力图4.1工况1下的内力图根据第三章的受力分析,可得该工况下的YZ平面内的轴力图、YZ平面内的剪力图、YZ平面内的弯矩图、XY平面的剪力图、XY平面内的弯矩图及扭矩图如图4-1的(a)、(b)、(c)、(d)、(e)、(f)所示:(a)(b)(c)(d)(e)(f)图4-14.2工况2下的内力图25

根据第三章的受力分析,可得该工况下的YZ平面内的轴力图、YZ平面内的剪力图、YZ平面内的弯矩图、XY平面的剪力图、XY平面内的弯矩图及扭矩图如图4-2的(a)、(b)、(c)、(d)、(e)、(f)所示:(a)(b)(c)(d)(e)(f)图4-2根据上两个工况的内力图可以得出,工况1姿态下,动臂受力更大,且受力最大的位置为动臂弯折处(B点),故可按工况1动臂的受力状况对动臂进行结构设计。25

第五章动臂的结构设计及校核根据上一章的分析可知,动臂的受力为弯扭组合状态,在这拟用第三强度理论对其进行设计及校核。根据经验初选动臂钢板的材料为低合金钢16Mn,其屈服极限=350MPa,初选安全系数S=1.5;初步选择动臂底板的宽度=420mm,底板的厚度=18mm。由于上动臂所受的载荷较大,取上下动臂侧板的厚度=18mm,参考有关机型,初选动臂拐弯处截面高度h=500mm。动臂拐弯处截面如图5-1所示:图5-15.1正应力计算与校核(1)YZ平面内弯矩产生的正应力计算其中:可由平面内弯矩图看出,其值为477KNm;为X向抗弯截面系数,其值为,惯性矩;25

又把上述初选值带入即可得,进而得出=98.7MPa。(2)XY平面内弯矩产生的正应力计算其中:可由工况1下XY平面内弯矩图看出,其值为352.4KNm,为Z向抗弯截面系数,其值为;又,把上述初选的值代入即可得,进而得出=80.4MPa(3)轴力产生的正应力其中:N为轴力,其值为1008KN;为危险截面面积;将的值代入即可得=,从而得=31.7MPa综上可得此工况下,动臂危险截面所受的正应力5.2切应力计算与校核(1)YZ平面剪力产生的切应力根据薄壁闭合截面的剪力切应力公式,确定:将初选值代入上式即可得=,又最大切应力为:25

将上述值代入即得=11.3MPa。(2)XZ平面剪力产生的切应力根据薄壁闭合截面的剪力切应力公式,确定:=将初选值代入上式即可得=,从而可得此时最大切应力=4.9MPa。(3)扭矩产生的切应力根据薄壁闭合截面在扭矩下的切应力流公式得到抗扭截面系数:=根据T根据扭矩图可得,其值为180.9KNm,从而可得=41.5MPa,由于和无法在同一点取到最大值,由于值较小,我们将其忽略得最大切应力为:。依据第三强度理论:将上述求得的和代入上式有<所以所设计的弯曲部分截面满足第三强度理论。25

第七章稳定性校核7.1整体稳定性校核7.1.1平面整体稳定性校核根据动臂的内力图可知,上动臂属于压弯构件。对于压弯构件的整体稳定性验算可以根据下式计算:其中:N—构件的轴向力;—按构件的最大长细比选取的轴心压杆稳定系数;—构件对x和z轴的欧拉临界载荷;—轴压稳定系数的修正系数;当算得的结构长细比<85时对应的轴的基本弯矩可不增大,这时可以按下面简化公式用于整体稳定性验算:因此可以通过先判断的大小,进而选取公式进行求解。下面开始计算长细比的值,由于由于在XZ平面内上动臂可认为是两端固定,故查表取取0.5,在YZ平面内上动臂视作两端铰接,查表取=1,根据公式:其中:——根据承载方式而定的等截面柱的长度系数;25

——依截面变化情况确定的两断铰接变截面柱的长度换算系数;——变截面柱的长度;——构件毛截面的最小惯性矩;A——构件毛截面面积;由于YZ平面取的更大,故在YZ平面上稳定性更差,所以此验算只需验算YZ平面的稳定性即可,即公式中的变为,变为。又,l=2.72m,A=,查表取=1.15,将这些值代入公式,最终得=78.7<85,故可以按照简化公式进行计算。验算,公式中N=1008KN,查表取=0.643,再根据第五章的求解,即得18.7+98.7+80.4=197.8MPa<,故动臂满足整体稳定性要求。7.1.2侧向屈曲整体稳定性校核对于箱型梁结构,若梁的高宽比(b为两腹板之间的距离),则梁的整体稳定性不需要验算。由于此设计的动臂高宽比,故不需要对其再进行验算。7.2局部稳定性校核板的局部稳定性与其宽厚比有关,由于动臂中翼缘板和腹板的厚度保持不变,在动臂弯曲段其宽度最大且受力最大,因此若出现局部失稳则必定先出现在动臂弯曲段。对此段截面进行局部稳定性校核可以保证动臂各处的局部稳定性。25

7.2.1翼缘板的局部稳定性翼缘板的局部稳定性验算公式如下:又在此动臂结构中:,因此翼缘板符合局部稳定性要求,无需加强。7.2.2腹板的局部稳定性腹板的局部稳定性验算公式如下:又在此动臂结构中,因此腹板符合局部稳定性要求,无需加强。综上:此动臂的整体稳定性及局部稳定性都符合要求。25

第八章焊缝校核根据上面的分析我们知道,动臂的主体为箱型结构,由腹板和翼缘板焊接形成,在这里我们用角焊缝的形式连接翼缘板和腹板,其他的铰接点采用对接焊缝的形式进行连接。由于角焊缝没有必要做无损探伤,一般角焊缝采用二级或三级焊缝,在这动臂腹板与翼缘板之间的角焊缝我们采用三级焊缝。由于焊缝和母材的力学性能应保持一致,因此焊缝的纵向拉压许用应力与许用切应力为:根据动臂强度校核的结果,有根据动臂的内力图及弯矩图可知,在动臂弯折部分以外的部分,动臂受力迅速减小,故动臂腹板与翼缘板之间的焊接是安全的。腹板与翼缘板之间的焊缝参照角焊缝标准选取即可,尺寸见图纸。现对铲斗油缸与动臂铰接位置D处的焊缝及铰点F点处的焊缝强度进行分析。根据D处的受力分析得知,D处焊缝主要承受的是切应力。取焊缝的焊脚高故此焊缝尺寸合理。25

在铰点F点附近取截面如图8-1:图8-1根据第五章的内力图及该截面的相关尺寸,可以求得此截面所受的正应力和切应力为:=143.7MPa<=20.8MPa<根据第三强度理论此时,故此处焊缝设计安全。综上,动臂各结构件间的焊缝安全,其尺寸参照标准见图纸。25

25'

您可能关注的文档

- 凤凰城住宅小区项目可行性研究报告

- ####公司废水处理改造项目可行性研究报告

- 棚户区改造项目可行性研究报告

- 单层双跨工业厂房结构设计

- 福建XX食品发展有限公司肉制品加工项目可行性研究报告

- 蓬安县徐家镇古井村土地整理项目可行性研究报告

- 钢结构及彩钢夹芯复合板改造建设项目可行性研究报告

- 4标段门窗施工设计9.25

- ZD型高效节能自平衡多级泵结构设计

- 邳州经济开发区园区综合管廊项目可行性研究报告

- ##市##经济型商务酒店项目可行性研究报告

- 高标准基本农田建设项目可行性研究报告

- 怀府金融广场建设项目可行性研究报告

- 高蛋白大豆良种繁育基地建设项目可行性研究报告

- ##污水管网建设工程项目可行性研究报告

- 郫县城市生活污水处理厂项目可行性研究报告

- “XX大学”建设项目可行性研究报告

- 车间管线污污分流项目施工组织结构设计

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明