- 2.06 MB

- 2022-04-22 11:33:59 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'大学机械设计课程结构设计确定各轴四、五、六、七、八、功率、转矩及电机型号1.工作机有效功率2.查各零件传动效率值联轴器(弹性),轴承,齿轮滚筒故:3.电动机输出功率-30-

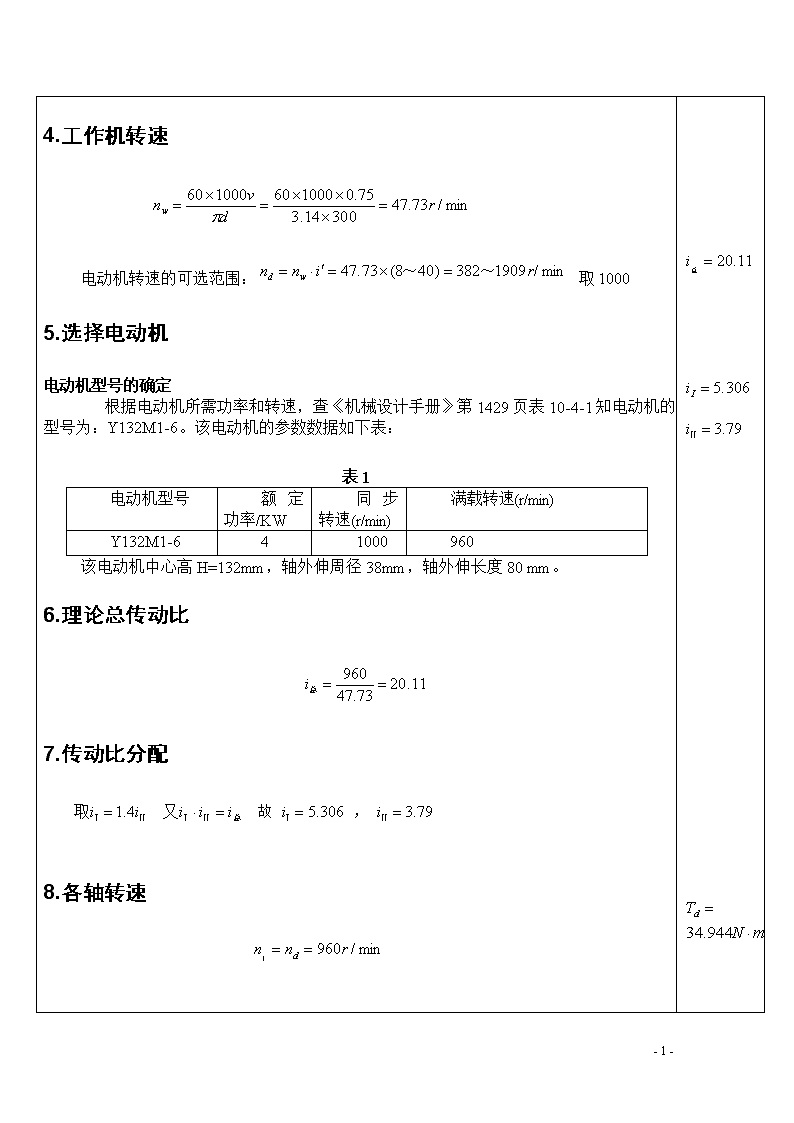

4.工作机转速电动机转速的可选范围:取10005.选择电动机电动机型号的确定根据电动机所需功率和转速,查《机械设计手册》第1429页表10-4-1知电动机的型号为:Y132M1-6。该电动机的参数数据如下表:表1电动机型号额定功率/KW同步转速(r/min)满载转速(r/min)Y132M1-641000960该电动机中心高H=132mm,轴外伸周径38mm,轴外伸长度80mm。6.理论总传动比7.传动比分配故,8.各轴转速-30-

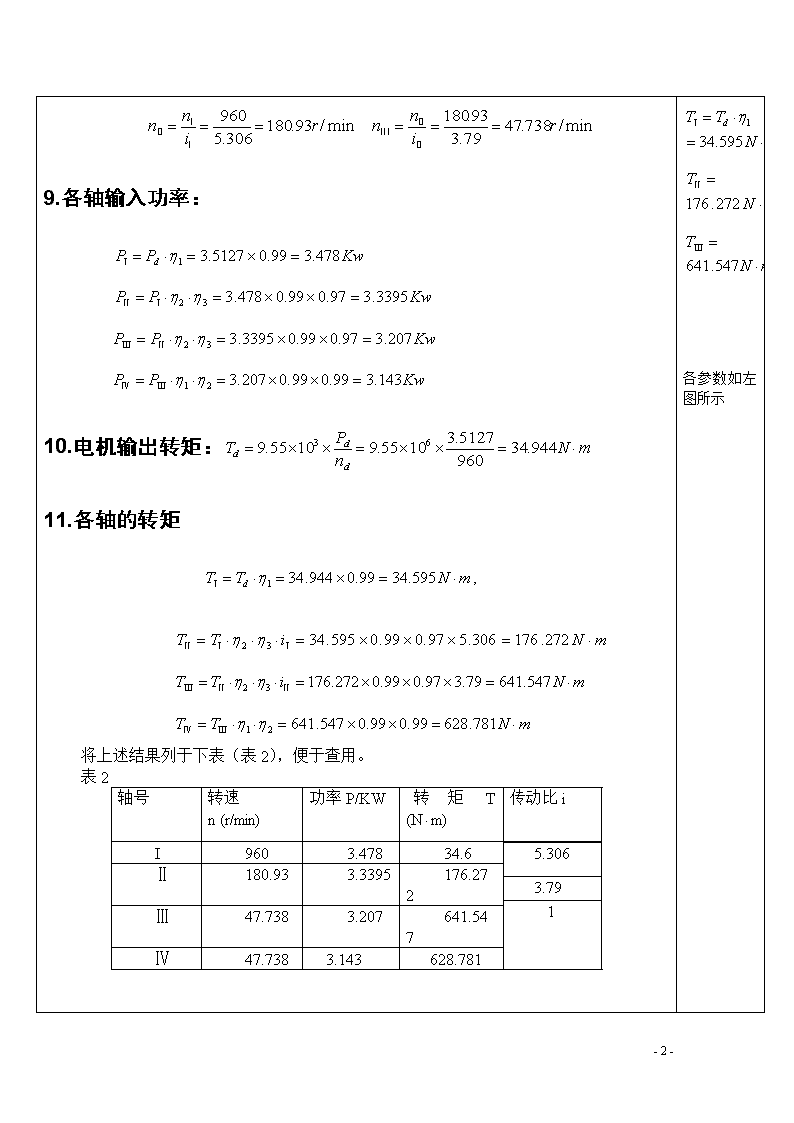

9.各轴输入功率:10.电机输出转矩:11.各轴的转矩,将上述结果列于下表(表2),便于查用。表2轴号转速n(r/min)功率P/KW转矩T(Nm)传动比iI9603.47834.65.3063.791Ⅱ180.933.3395176.272Ⅲ47.7383.207641.547Ⅳ47.7383.143628.781各参数如左图所示-30-

五、齿轮传动校核计算(一)、高速级1.选定齿轮的类型,精度等级,材料及齿数主要尺寸。(1)由于斜齿传动平稳,冲击震动噪声小,故按图示方案选用斜齿圆柱齿轮。(2)运输装置为一般工作机器,速度不高,故选用7级精度(GB10095-88)。(3)材料的选择:由《机械设计》表10-1选小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS。二者材料硬度差为40HBS。(4)因为齿轮传动形式为闭式硬齿面,故决定按齿根弯曲疲劳强度设计齿轮传动主要参数和尺寸。由《机械设计》公式10-17可得:式中各参数为:(1)初选=19,则式中:——大齿轮数;——高速级齿轮传动比。(2)由《机械设计》表10-7,选取齿宽系数。(3)初取螺旋角(4)由图10-26差得,,则+=1.636(5)纵向重合度。由图10-28查得螺旋角影响系数(6)齿形系数和应力校正系数:齿轮当量齿数为-30-

,由表10-5查得齿形系数=2.79,=2.17应力校正系数=1.55,=1.80(7)许用弯曲疲劳许用应力公式10-12算得:由图10-20c可得两齿轮的弯曲疲劳极限应力分别为:和。取安全系数=1.25。小齿轮1和大齿轮2的应力循环次数分别为:式中:——齿轮转一周,同一侧齿面啮合次数;——齿轮工作时间。由图10-18取弯曲疲劳寿命系数为:故许用弯曲应力为所以初算齿轮法面模数-30-

2.计算传动尺寸(1)计算载荷系数圆周速度:由表10-2查得使用系数由图10-8查得动载系数;由表10-4得齿向载荷分布系数;由表10-3查得齿间载荷分配系数,则(2)对进行修正,并圆整为标准模数(3)计算传动尺寸。中心距圆整为123mm修正螺旋角小齿轮分度圆直径大齿轮分度圆直径-30-

圆整b=40mm取,式中:——小齿轮齿厚;——大齿轮齿厚。3.按齿面接触疲劳强度校正由公式10-21式中各参数:(1)齿数比。(2)由参考《机械设计》表10-6查得弹性系数。(3)由《机械设计》图10-30选取区域系数。(4)由表2(5)初取齿轮载荷系数=1.3。(6)由公式10-12计算接触疲劳许用应力。式中:——接触疲劳强度极限,由《机械设计》图10-20d分别查得,;——接触疲劳寿命系数,由《机械设计》图10-19查得接触疲劳寿命系数分别为:,;——安全系数取。故所以-30-

所以满足条件。(二)、低速级1.传动主要尺寸因为齿轮传动形式为闭式硬齿面,故决定按齿根弯曲疲劳强度设计齿轮传动主要参数和尺寸。由《机械设计》公式10-17可得:式中各参数为:(1)由表2小齿轮传递的转矩:(2)由表2得初选=30,则式中:——大齿轮数;——低速级齿轮传动比。(3)由《机械设计》表10-7,选取齿宽系数(4)初取螺旋角初取齿轮载荷系数=1.3。(6)纵向重合度。由图10-28查得螺旋角影响系数齿形系数和应力校正系数:齿轮当量齿数为,由表10-5查得齿形系数=2.51,=2.16-30-

应力校正系数=1.63,=1.80(8)许用弯曲疲劳许用应力公式10-12算得:由图10-20c可得两齿轮的弯曲疲劳极限应力分别为:和。取安全系数=1.25。小齿轮3和大齿轮4的应力循环次数分别为:式中:——齿轮转一周,同一侧齿面啮合次数;——齿轮工作时间。由图10-18取弯曲疲劳寿命系数为:故许用弯曲应力为所以初算齿轮法面模数-30-

2.计算传动尺寸(1)计算载荷系数由表10-2查得使用系数由图10-8查得动载系数;由表10-4得齿向载荷分布系数;由表10-3查得齿间载荷分配系数,则(2)对进行修正,并圆整为标准模数所以取(3)计算传动尺寸。中心距圆整为148mm修正螺旋角小齿轮分度圆直径大齿轮分度圆直径圆整b=62mm取,式中:——小齿轮齿厚;——大齿轮齿厚。-30-

3.按齿面接触疲劳强度校正由公式10-21式中各参数:(1)齿数比。(2)由参考《机械设计》表10-6查得弹性系数。(3)由《机械设计》图10-30选取区域系数。(4)初取齿轮载荷系数=1.3(5)由图10-26差得,,则+=1.636(6)由表2(7)由公式10-12计算许用接触应力式中:——接触疲劳极限,由《机械设计》图10-18b分别查得,;——寿命系数,由《机械设计》图10-19查得,;——安全系数取。故满足齿面接触疲劳强度。各参数如左图所示-30-

级数齿轮编号分度圆直径d/mm齿厚B/mm齿根圆直径齿顶圆直径齿数z模数m螺旋角精度等级I级传动小齿轮138.954533.9542.95192.07级大齿轮2207.0540202.05211.05101II级传动小齿轮361.676556.6765.67302.07级大齿轮4234.3362229.33238.33114表3齿轮参数汇总表六、轴、键及轴承的设计计算I、中间轴(Ⅱ轴)的设计。1.中间轴的尺寸计算1、查表2得:该轴上的输出功率为,转速为,转矩为。2、求作用于齿轮上的力。中间轴上小齿轮圆周力:径向力:轴向力:中间轴上大齿轮圆周力:-30-

径向力:轴向力:3、选取材料。可选轴的材料为45号钢,调质处理。4、初步确定轴的最小直径。(1)根据表15-3查取,于是由《机械设计》公式15-3可得:中间轴的最小直径:。考虑到键对轴强度的削弱及轴承寿命的要求,最后取根据轴向定位的要求确定轴的各段直径和长度A、F段:选定圆锥滚子轴承30208,尺寸为,,则该轴段的直径为40mm,取齿轮3左端和高速轴上齿轮右端到箱体内壁的距离为,则齿轮2右端到箱体内壁的距离为10+=12.5。取轴承距离箱体内壁的距离为,E段长度比轮毂短2mm。则A段长度为T=19.75mm,F段长为T+10+2++3=37.25mmB段:轴肩高度,取,则该段直径为46mm,取长度为13mm。C段:由于齿轮的直径较小,该段设计成齿轮轴,内径与小齿轮的齿顶圆直径相同,为65.67mm,长度与齿厚相同,为65mm。E段:该段安装大齿轮,选其直径为45mm,长度比轮毂略短,为38mm。D段:取轴肩高度为,则该段直径为51mm,取长度为5mm。列表如下:轴段ABCDEF直径404567514540长度19.75136553837.255、轴的结构设计拟定轴上零件的装配草图方案(见下图-图2)。各参数如左图所示-30-

图2(2)把轴部件受空间力系分配到水平面上和铅垂面上。①水平面受力分析如图2,有平衡条件得:受力平衡:力矩平衡:求得:(负号说明方向相反,如下相同)做出水平弯矩图(如图2),截面处弯矩:-30-

齿轮3截面处弯矩:②铅垂面受力分析如图2,有平衡条件得:受力平衡:力矩平衡:求得:做出铅垂面方向的弯矩图(图2).截面左侧处弯矩:截面右侧处弯矩截面右侧处弯矩:截面左侧处弯矩:③根据求合成弯矩,并做出合成弯矩图。截面左侧处:截面右侧处:-30-

截面右侧处:截面左侧处:④做出扭矩图(图2)所以,截面为危险截面。10、按弯扭合成应力校核轴的强度。核时,通常只校核轴上承受最大弯矩和扭矩的截面的强度。轴单向旋转,扭转切应力为脉动循环变应力,取,则校核剖面:由公式15-5得之前已选定材料为45号钢调质处理,查表15-1得,因为<,故安全。2.中间轴轴承的选择计算从减速器的寿命考虑,轴承的使用年限为10年(年工作日为360天,两班制)则轴承的预期寿命(1)轴承的选择因轴承同时受有径向力和轴向作用力,故选用单列圆锥滚子轴承,由轴承产品目录中初步选取0基本游隙组,标准精度级的单列圆锥滚子轴承30208(GB/T297-1944),并参考表13-5其主要尺寸如下.型号基本尺寸计算系数各参数如左图所示-30-

基本额定动载荷e30208408019.7516.9630.37100.41.6(2)计算使用寿命1)计算径向载荷2)计算派生轴向力3)计算轴向力,则轴承1被压紧,轴承2被放松(以图左侧轴承为1,右侧轴承为2。如下相同)。因此4)计算当量动载荷根据工况由表13-6,选择,取,则轴承1处的当量载荷则轴承2处的当量载荷,取X=1,Y=0-30-

5)验算轴承寿命因为,所以按公式13-5轴承1的受力大小验算,滚子轴承。则轴承的使用寿命所选轴承满足寿命要求。3.中间轴的键联接一般8级精度以上的齿轮有同心精度要求,应选用平键连接,由于齿轮不在轴端,故选用圆头普通平键A型。普通平键的强度校核公式其中,:传递的转矩,k:键与轮毂键槽的接触高度,,为键的高度。:键的工作长度,头平键,为键的长度,为键的宽度:轴的直径,d=45:许用挤压应力,由表6-2可知钢在轻微冲击时的由表6-1大齿轮与轴段E间选用,高度h=9mm,k=4.5,b=14mm,L=30的键连接。键的强度满足使用要求。II、高速轴(I轴)的设计1.高速轴的尺寸计算1、查表2得:该轴上的输出功率为,转速为,转矩为。2、求作用于齿轮上的力。高速级齿轮的分度圆直径,则作用于高速级齿轮上的圆周力:-30-

径向力:轴向力:3、选取材料。可选轴的材料为45号钢,调质处理。4、初步确定轴的最小直径。根据表15-3查取,于是:应设计成齿轮轴,轴的最小直径显然是安装联轴器处,为了保证轴的寿命及安全性,对于直径的轴,有一个键槽时轴径增加5%~7%,考虑到联轴器对轴径的要求,最后取联轴器的计算转矩,查表14-1,取,测。由《机械课程设计》可选LT4联轴器5、轴的结构设计拟定轴上零件的装配草图方案(见下图)。高速轴6、根据轴向定位要求,确定各轴的各段直径和长度。A段:安装半联轴器,则该段直径与半联轴器的孔径相同,为19mm,长度比毂孔长度略短,为35mm。各参数如左图所示-30-

B段:为了满足半联轴器的轴向定位要求,A段右端需制出一轴肩,取B段直径为25mm,长度为。C段:安装圆锥滚子轴承30206,其尺寸为则该轴段直径为30,长度为轴承宽度相同,为17.25mm。D段:为了满足轴承轴向定位的要求,取其直径为36mm,长度待定E段:安装齿轮,因为齿轮的直径较小,该段设计成齿轮轴。则该轴段直径为43mm,长度为45mm。G段:直径为30mm,长度待定。F段:取轴肩高度为,则直径为36mm,取长度为5mm。齿轮右端到箱体内壁的距离为,轴承距离箱体内壁的距离为,则G段长度为对照中间轴,可得D段长度为85.5mm列表如下:轴段ABCDEFG直径19253036433630长度355017.2585.545525.25(1)做出轴的计算简图(图3)图3-30-

(2)把轴部件受空间力系分配到水平面上和铅垂面上。①水平面受力分析如图3-a,有平衡条件得:受力平衡:力矩平衡:求得:做出水平弯矩图(如图3),截面处弯矩:②铅垂面受力分析如图3,有平衡条件得:受力平衡:力矩平衡:求得:做出铅垂面方向的弯矩图(图3).截面右侧处弯矩:-30-

截面左侧处弯矩:③根据求合成弯矩,并做出合成弯矩图(图3)。截面左侧处:④做出扭矩图(图3)10、按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面的强度。轴单向旋转,扭转切应力为脉动循环变应力,取,之前已选定轴的材料为45钢,调质处理,由表15-1查得。则故满足强度条件故安全。2.高速轴轴承的选择计算(1)轴承的选择高速轴选用30206型圆锥滚子轴承,其参数如下表所示.型号基本尺寸基本额定动载荷计算系数e-30-

30206306217.251443.20.37100.41.6(2)计算使用寿命1)计算径向载荷2)计算派生轴向力计算轴向力,负号表方向,则轴承2被压紧,轴承1被放松。因此4)计算当量动载荷根据工况,选择,取X=1,Y=0则轴承1处的当量载荷:,取X=0.4,Y=1则轴承2处的当量载荷5)验算轴承寿命因为,所以按轴承2的受力大小验算,滚子轴承。则轴承的使用寿命-30-

所选轴承满足寿命要求。3.高速轴的键联接联轴器与轴段A间选用键,高度h=6mm,键与轮毂键槽的接触高度k=0.5h=3mm,宽b=6mm,长L=30mm,有效长度轴的直径,d=19键的强度满足使用要求。III、低速轴(III轴)的设计1、查表2得:该轴上的输出功率为,转速为,转矩为。2、求作用于齿轮上的力。因低速级轴上的大齿轮4与中间轴上的小齿轮3相啮合,故两齿轮所受的力为作用力和反作用力的关系,则大齿轮4上所受的力:中间轴上小齿轮圆周力:径向力:轴向力:3、选取材料。仍选轴的材料为45号钢,调质处理。4、初步确定轴的最小直径。根据表15-3查取,于是:由于此段轴有键及联轴器连接,则-30-

轴的最小直径显然是安装联轴器处的直径,初选联轴器型号,联轴器计算转矩,查表14-1,考虑到转矩变化小,故取,则:按照计算转矩应小于联轴器公称转矩的条件,查标准GB/T4323-2002,选用LT9型弹性柱销联轴器,公称转矩为1000。半联轴器的长度为112mm,孔径为50mm,与轴配合的毂孔长度为84mm。1)拟定轴上零件的装配方案装配方案如下图所示。低速轴2)根据轴向定位的要求确定轴的各段直径和长度A段:安装半联轴器,则该段直径与半联轴器的孔径相同,为50mm,长度比毂孔长度略短,为80mmB段:为了满足半联轴器的轴向定位要求,A段左端需制出一轴肩,取B段直径为55mm,长度为。C段:安装圆锥滚子轴承30212,其尺寸为,,则该轴段直径为60mm,长度与轴承宽度相同,为23.75mm。D段:为了满足轴承轴向定位的要求,取其直径为65mm,长度待定。G段:直径为60mm,长度待定。F段:安装齿轮,考虑G段直径,取该段直径65mm,长度比轮毂略短,为60mm。E段:考虑F段直径,取轴肩高度为3mm,则E段直径为71mm,长度取为。齿轮左端到箱体内壁的距离为,轴承距离箱体内壁的距离为,F段比轮毂短2mm则各参数如左图所示-30-

G段长度为23.75+2+10+3+(65-62)/2=41.25mm对照中间轴,可得D段长度为51mm列表如下:轴段ABCDEFG直径50556065716560长度805023.7541126041.25(5)求轴上载荷如下图所示:(图3)图3(1)首先根据图做出轴的计算简图(图3)。(2)把轴部件受空间力系分配到水平面上和铅垂面上。①水平面受力分析,有平衡条件得:受力平衡:-30-

力矩平衡:求得:做出水平弯矩图,F截面处弯矩:②铅垂面受力分析,有平衡条件得:受力平衡:力矩平衡:求得:F截面左侧处弯矩:F截面右侧处弯矩:F截面处:④做出扭矩图(图3)(6)按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面的强度。轴单向旋转,扭转切应力为脉动循环变应力,取,则之前已选定轴的材料为45钢,调质处理,由表15-1查得。,故满足强度条件。2.低速轴轴承的选择计算(1)轴承的选择高速轴选用30211型圆锥滚子轴承,其参数如下表所示.-30-

型号基本尺寸基本额定动载荷计算系数e302126011023.7522.41020.4100.41.6(2)计算使用寿命1)计算径向载荷2)计算派生轴向力计算轴向力负号代表方向,则轴承1被压紧,轴承2被放松。因此4)计算当量动载荷根据工况,选择,取X=0.4,Y=1.6。则轴承1处的当量载荷d=50mmd=60mm-30-

,取X=1,Y=0则轴承2处的当量载荷5)验算轴承寿命因为,所以按轴承1的受力大小验算,滚子轴承。则轴承的使用寿命所选轴承满足寿命要求。3.低速轴的键联接(1)联轴器与轴段A间选用键,高度h=10mm,k=0.5h=5mm,宽b=16mm,长L=80mm,d=50mm键的强度满足使用要求。(2)齿轮与轴段E间选用键,高度h=11mm,k=0.5h=5.5mm,宽b=16,长d=60mm键的强度满足使用要求。七、润滑密封设计查课程设计教材表16-1,齿轮选择全损耗系统用油L-AN22润滑油润滑。由于圆周速度均小于,因而可以采用油池浸油润滑,齿轮浸入油池一定深度,齿轮运转时就把油带到啮合区,同时也甩到箱壁上,借以散热。查得二级减速的浸油润滑是高速级大齿轮的浸油深度以1~3个齿高为宜。故轮浸入油的深度取,同时为避免齿轮搅的箱底的沉渣溅起,取齿顶到油底面的距离为40mm,故润滑油的深度各参数如左图所示-30-

,考虑到油飞溅影响润滑油液面的高度,把润滑油的深度修正为。润滑油选用中负荷工业齿轮油(GB/T5903-1995)中的L-CKC220进行润滑。轴承采用脂润滑,润滑脂选用通用的锂基润滑脂(GB7324-1991)中的2号润滑脂进行润滑。二、密封方式的选择密封性是为了保证机盖与几座连接处密封,连接凸缘应该有足够的宽度,连接表面应精创。应其轴承接触处的线速度,所以采用毡圈密封。八、箱体结构设计名称符号计算公式结构尺寸/mm箱座(体)壁厚10箱盖壁厚9箱座凸缘厚度13.5箱盖凸缘厚度12箱底座凸缘厚度25箱座上的肋厚10箱盖上的肋厚9轴承盖的外径名称符号计算公式地脚螺钉直径~35016数目~6通孔直径~20沉头座直径~45底座凸缘直径~25~23-30-

连接螺栓轴承连接螺栓直径14箱座箱盖的连接螺栓直径螺栓的间距12连接螺栓的直径~10通径直径~11沉头座直径~22凸缘尺寸~18~14定位销直径9轴承盖螺钉直径查表视孔盖螺钉直径6吊环螺钉直径查表课程设计手册P13920箱体外壁至轴承座端面的距离50大齿轮顶圆与箱体内壁距离12齿轮端面与箱体内壁的距离14九、参考文献[1]唐增宝,常建娥.机械设计课程设计,第3版.武汉:华中科技大学出版社,2006.[2]濮良贵,纪名刚.机械设计,第八版.北京:高等教育出版社,2006.[3]孙恒,陈作摸.机械原理,第七版.北京:高等教育出版社,2006.[4]刘鸿文.材料力学I,第4版.北京:高等教育出版社,2004.[5]朱冬梅,胥北澜.机械制图.北京:高等教育出版社,2000.[6]陆润民.计算机辅助绘图基础:AutoCAD2006.北京:清华大学出版社,2006.[7]吴宗泽.机械设计手册,2版.北京:化学工业出版社,2003.-30-'

您可能关注的文档

- 机械设备制造加工产业聚集区项目可行性研究报告

- ××××废旧物资回收加工处理中心项目可行性研究报告

- 公司有机稻米加工及副产品综合利用改扩建项目可行性研究报告

- 普洛斯肥东物流园项目可行性研究报告

- 光明路下穿南林高速工程项目可行性研究报告

- 机械有限公司机械配件生产项目可行性研究报告

- ××××县教育局2014年新建教师公租房项目可行性研究报告

- 普通公路治超检测站可行性研究报告

- ××车用天然气加气站建设项目可行性研究报告

- 09施工组织设计方案

- 低层联体别墅建筑工程施工结构设计

- 广州现代大物流试验区项目可行性研究报告

- 普通公路治超检测站项目可行性研究报告

- 吉林省XX药业有限公司年产消毒剂项目可行性研究报告

- 单片机恒温箱温度控制系统的结构设计

- ××市城市生活垃圾处理项目可行性研究报告

- 地产开发有限公司6层砌体结构住宅房3号楼建设结构设计

- 贵阳白金地块开发项目可行性研究报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明