- 3.64 MB

- 2022-04-22 11:36:17 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'单绕组多速电动机的研究结构设计一、技术要求1、课题名称:单绕组多速电动机的研究2、设计要求:①单绕组多速电动机的概况;②定子绕组方案的确定及分析;③多速电动机的变极调速及设计特点;④多速电动机电磁设计程序分析及电磁设计;⑤了解和掌握三相单绕组多速电动机的变极调速方法、功率和定子绕组结法及气隙磁密的相互关系。3、技术指标1)型号:YD132M-4/22)功率:6.5/83)额定电压:380伏4)接法:△/2Y5)绝缘等级:B级6)效率:84/807)功率因数:0.85/0.898)过载能力:1.8/1.89)转动转矩倍数:1.7/1.810)起动电流倍数:6.5/711)槽配合:36/3261

二、单绕组多速电动机的概况单绕组多速异步电动机是利用改变定子绕组的接法,以改变电机的极数,从而使电机用一套绕组获得两种或两种以上转速的多速异步电动机。由于一般异步电动机正常运行时的转差率s都很小,电机的转速n=n1(1-s)决定于同步转速n1。从可见,在电源频率不变的情况下,改变定子绕组的极对数p,同步转速n1就发生变化,例如极对数增加一倍,同步转速就下降一半,随之电动机的转速,也约下降一半。显然,这种调速方法只能做到一级一级地改变转速,而不是平滑调速。变极电动机一般都用鼠笼式转子,因为鼠笼转子的极对数能自动地随着定于极对数的改变而改变,使定、转子磁场的极对数总是相等而产生平均电磁转矩。若为绕线式转于,则定子极对数改变时,转子绕组必须相应地改变接法以得到与定于相同的极对数,很不方便。要使定子具有两种极对数,容易想到的办法是用两套极对数不同的定子绕组,每次用其中一套,即所谓双绕组变极,显然,这是一个很不经济的办法,只在特殊情况下才采用。理想的办法是:只装一套定子绕组而用改变绕组接法来获得两种或多种极对数,即所谓单绕组变极。其中倍极比情况(如2/4极,4/8极等),和非倍极比(如4/6极,6/8极等)以及三速(如4/6/8极等)。61

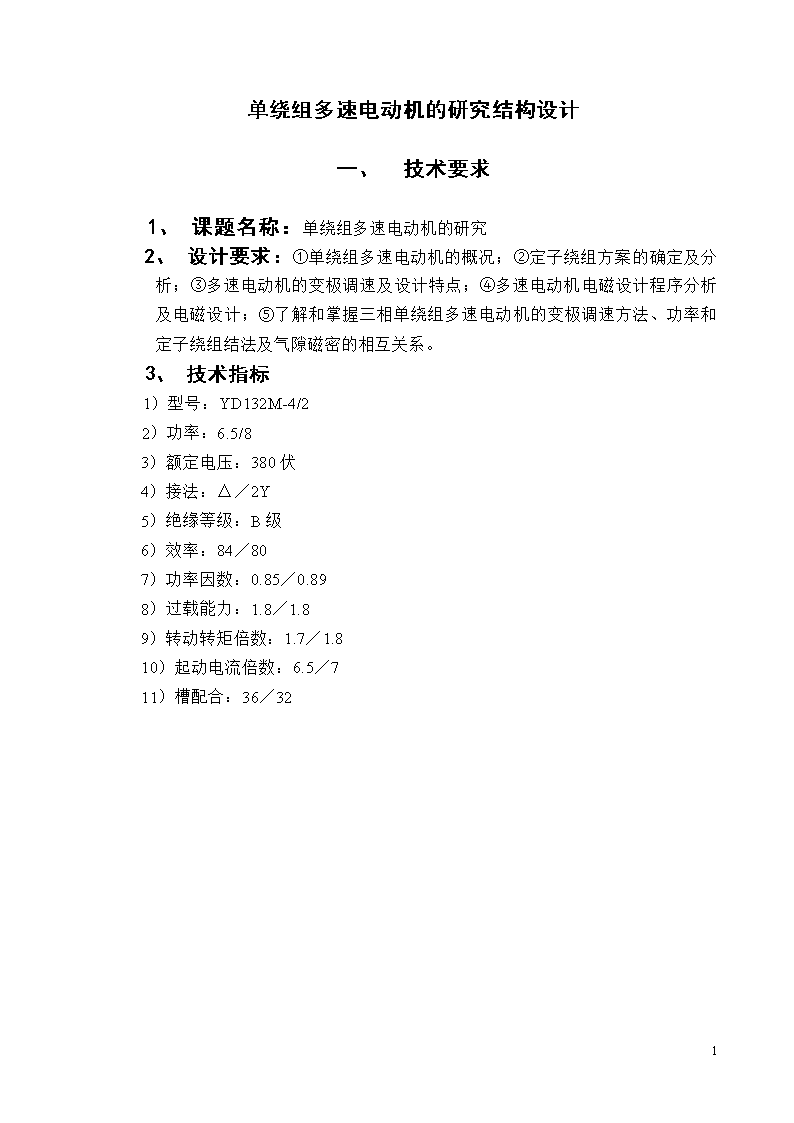

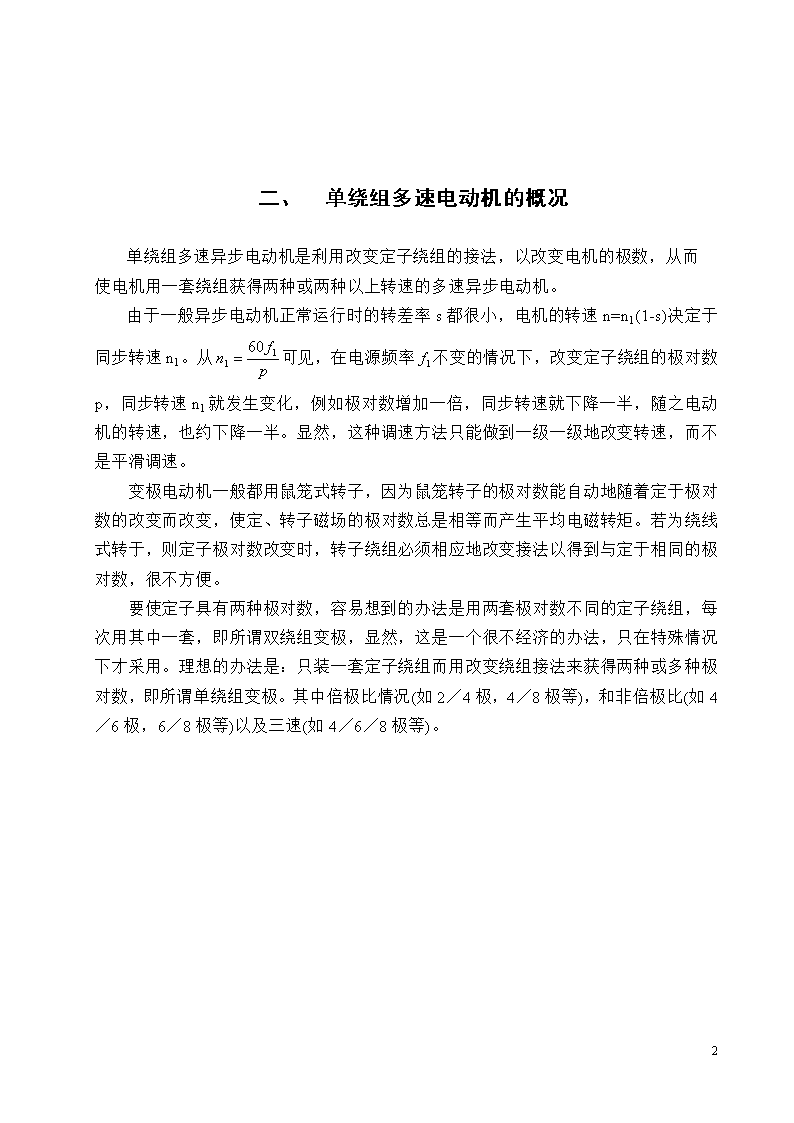

三、定子绕组方案的确定及分析前面讲的利用一套定子绕组来改变极对数,从而改变电动机转速的电机,称为单绕组多速电动机。这类电机都是采用双层绕组,即利用一套双层绕组来改变极对数。这里主要讨论单绕组双速电动机。单绕组双速电动机有倍极比和非倍极比;倍极比一般就是一种极是另一种极数的整倍数,如2/4极、4/8极等;而不是整倍数比例的就是非倍极比,如4/6极、6/8极等。本设计选定子槽数为36的6/4极的电动机。1.列出绕组方案表槽号1234567891011121314151617182极U1U1U1U1U1U1W2W2W2W2W2W2V1V1V1V1V1V14极U1U1U1U1U1U1W1W1W1W1W1W1V1V1V1V1V1V1反向指示******槽号1920212223242526272829303132333435362极U2U2U2U2U2U2W1W1W1W1W1W1V2V2V2V2V2V24极U1U1U1U1U1U1W1W1W1W1W1W1V1V1V1V1V1V1反向指示***********表2-136槽2/4极绕组排列由方案可知,36个元件中有一半(即元件1、2、3、4、5、6、13、14、15、16、17、18、25、26、27、28、29、30)在变极时电流方向是不变的,其余一半(即元件7、8、9、10、11、12、19、20、21、22、23、24、31、32、33、34、35、36)在变极改变接线后电流反向。2.画出绕组的接线图和出线图采用△/2Y接法(即定子绕组4极时为,2极时为2Y接法),根据绕组方案表将一个相带中的元件串联成一个线圈组,三相绕组的线圈组之间的连接如图5-1所示,当由1、2、3端点引出线接电源时为△接法,由4、5、6端点引出线接电源,并将1、2、3短接时为2Y接法,其出线图如图5-1所示。61

图2-136槽2/4极2Y/△联结绕组接线图根据不同接法时的出线图可以在接线图上画出U、V、W三相电流的方向,如图5-1所示,2极时绕组2Y为接法,U相电流从出线头“4”分两路流向中心点(1、2、3点接在一起是2Y接法的中心点)如图所示;4极时绕组为△接法,U相电流从接头“1”流向出线头“2”;如图中虚线所示,V、W相的电流方向也同样,从图5-1可以看出,接线图上每相的两个线圈组成一个在变极时电流方向不变;另一个在变极时电流方向相反,它们的电流方向的变化应与表5-1一致,即U相绕组变极时电流不反向的线圈组的元件1、2、3、4、5、6,而U相绕组变极时反向的线圈组的元件是元件19、20、21、22、23、24。V、W两相绕组的元件也是这样配置,见图5-1所示。图2-236槽2/4极2Y/△联结绕组端面接线图在安放元件时要注意标出元件组的头尾,例如U相元件1、2、3、4、5、6为一组,它的头U1(即第一号元件的上层有效边)应在图5-1所示位置,这样元件1、2、3、4、5、6中的电流从头流到尾(即从元件的上层有效边流向下层有效边);而元件19、20、21、22、23、24的头尾应如图5-1所示,使2极时电流从尾到头,4极时电流从头到尾,这样就符合方案表5-1中对绕组接法的要求。61

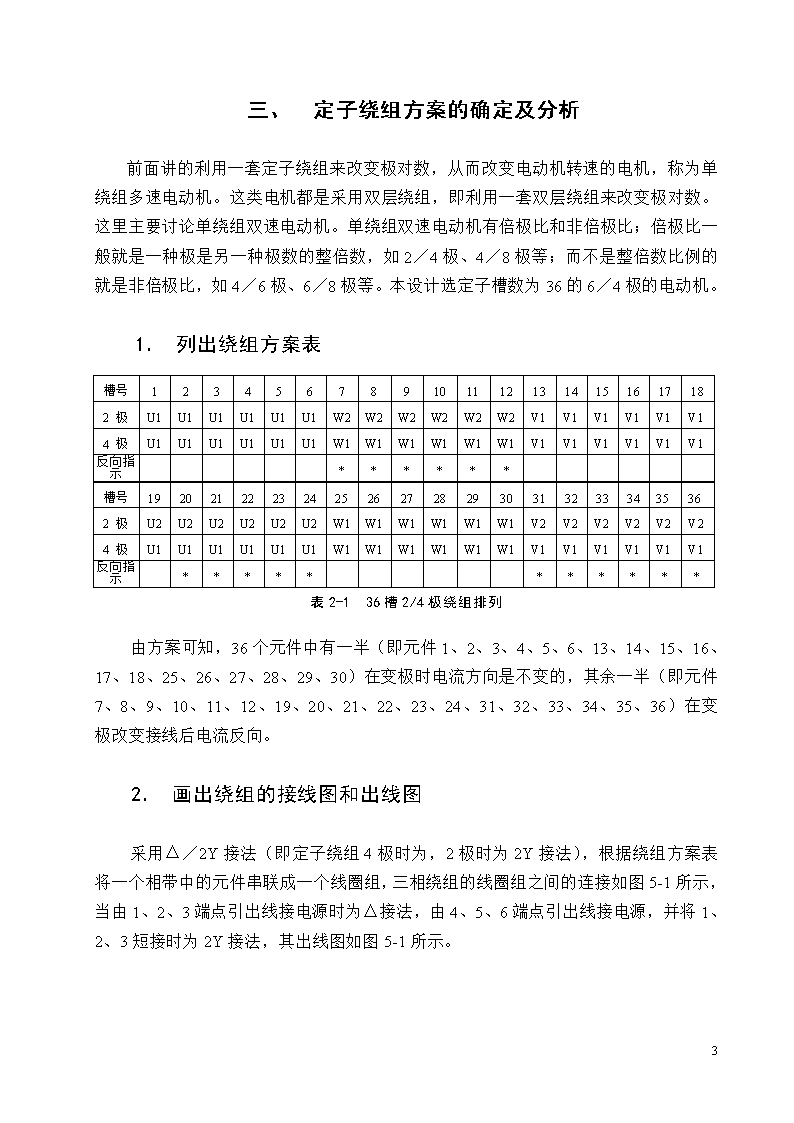

最后可以根据接线图画出绕组的端面接线图如图5-2所示。及绕组展开图如图5-3所示。3.单绕组双速电动机的绕组系数单绕组双速电动机在高速时其分布系数可由公式求得,数据如表5-2。极数kqkykw40.8310.9850.81820.9560.7660.732表2-236槽4/6极2Y/△联结绕组系数图2-236槽2/4极2Y/△联结绕组展开图一般双速电动机的定子绕组多采用双层叠绕组的形式,低速时为整节距或接近整节距,高速时由于极数减少,极距的槽数增大,因而节距缩小,这样就使两种极数时的绕组系数相差不很远。61

三、多速电动机的变极调速原理及设计特点一、单绕组变极调速的基本原理1.倍极比我们先以倍极比2/4极双速电动机为例来说明。设原来是一个2p=2,Z1=24槽的双层60o相带的正常三相绕组,只是线圈节距特地取得较小,例如取这时每相有两个线圈组,每个线圈组串联四个线圈,各线圈组在圆周上的分布情况如(图3-1a)所示,为使图面清楚,图中只画出A相的二个线圈组A1X1和A2X2,并且每个线圈组只画一个线圈作代表。按正常60o相带双层绕组的连接法,每相两个线圈组应反接串联(图3-1b)或反接并联(图3-1c)以使它们的电流方向,沿圆周观察时是相反的。从(图3-1a)可见,这时定子绕组产生的磁场是两极的。图3-1两极绕组及其磁势谐波分析a)绕组布置及其磁场图b)、c)每相两个线圈组的连接法d)线圈组A1X1产生的2极和4极磁势波e)线圈组A2X2产生的2极和4极磁势波f)两线圈组的合成磁势波每个线圈组都可能产生极对数为p=1,2,3,4,……的所有谐波磁势,各谐波幅值的相对大小与其绕组系数成正比,而与其极对数成反比,极数越多则幅值越小。对所举例子,以二极波为最强(p=1,),四极波(p=2,)次之,二者幅值之比为0.677:0.418,其他谐波的幅值都较小。在图3-1d)中画出A61

相第一个线圈组A1X1产生的二极波及四极波,图3-1e)则为第二个线圈组A2X2的二极波及四极波。比较图3-1d)和e)可见,两个二极波空间上同相位,而二个四极波则反相位,因此合成结果,两极波直接相加起来,而四极波却完全抵消掉了,如图3-1f)所示。从上分析不难看出,若将每相的第二个线圈组,即反接线圈组,都改为顺接,如图3-1b)和c)所示,则第二个线圈组中的电流改变了方向,于是由它产生的二极波和四极波都应正、负波幅对调如图3-1e)所示,与图3-1d)比较可见这时变为两个四极波在空间上同相位,而两个二极波则反相位,因此合成结果,两极波完全抵消掉,而四极波却直接相加起来而有较大的波幅,如图3-2f)所示。这个结果从图3-2a)也可清楚看到。变为四极后,每对极下有三个线圈组,每个线圈组的线圈边在圆周上占电角度,称为120o相带绕组。图3-2从图3-1变过来的四极绕组及其磁势谐波分析a)绕组布置及其磁场图b)、c)每相两个线圈组的连接法d)线圈组A1X1产生的2极和4极磁势波e)线圈组A2X2产生的2极和4极磁势波f)两线圈组的合成磁势波由上述可得倍极比单绕组变极的一个普遍方法是:把60o相带双层绕组中所有反接线圈组(即负相带构成的线圈组)都改为顺接,以使其电流反向,则变为一个极数比原理多一倍的120o相带绕组。2.非倍极比上述对倍极比的单绕组变极思想可以推广到非倍极比的情况。普遍地说,61

把每一相绕组的线圈都等分为两半,随之整个定于绕组变成两个三相绕组,每个三相绕组称为半绕组。两个半绕组所包含的三相线圈的分布情况完全一样,但二者在空间上有适当的位移角,例如,当两种极对数中一为奇数,一为偶数时,这个位移角可取180o机械角度。这时只要把每个半绕组设计得对所需的两种极对数来说都是三相对称并有较大的分布系数,也就是说,画出该两极对数的半绕组槽磁势矢量图时,三相矢量互差120o并且每相矢量比较集中,就可以采用把两个半绕组顺接串联或反接串联的方法来任意突出其中一个极对数的磁势波而消掉其他一个极对数的磁势波。下面用一具体例子来说明。已知Z1=36槽,试设计一个4/6极双层的单绕组变极绕组。这时对应着36槽有36个线圈,把它等分为两个半绕组,每个半绕组占18个线圈,也即18个槽。问题的关键是取哪18个槽作为第一个半绕组,哪18个槽作为第二个半绕组,以及半绕组内三相槽号如何分配。现取四极作为基本极,按正常的60o相带双层绕组连接,其槽磁势矢量图如图3-3所示。图3-336槽四极时的槽磁势矢量图(按60o相带分相)这样就确定了36个槽所属的相。再按六极画出槽磁势矢量图,如图3-4a)所示。图3-436槽六极时的槽磁势矢量图(按图3-3分相)a)槽磁势矢量图b)试用的第一个半绕组的三相矢量(不对称,不合要求)c)修改后的第一个半绕组的三相矢量(对称,合乎要求)61

现在我们试一下,取1~18的18个槽作为第一个半绕组,不变各槽相属而画出其对六极说的三相槽磁势矢量图,如图3-4b)所示,求出每相矢量的对称轴线如图中点划线所示,从图我们看到,三相磁势虽大小相等,但空间相位上A-B差180o,B-C和C-A都差90o,因此三相不对称,不合要求。但从这个图不难看出,如果把同是属于-B相的17和18槽换为35和36槽,把同是属于C相的15槽换为33槽,则从图3-3可见这样替换后的18个槽对四极说,仍是三相对称,对六极说却变为图3-4c)所示情况,三相磁势同大小而空间上互差120o电角度,因此也是三相对称的。这样我们就找到了符合单绕组变极要求的两个半绕组包含的槽号(也即线圈号)和相属,如表3-1所示。表3-1构成4/6极变极绕组的两个半绕组的槽号和相属半绕组I槽号123456789101112131416333536相属AAA-C-C-CBBB-A-A-ACC-BC-B-B半绕组II槽号192021222324252627282930313234151718相属AAA-C-C-CBBB-A-A-ACC-BC-B-B这两个半绕组的分布情况完全一样,但在空间上相差18个槽,即位移了一个180o机械角度。每个半绕组无论对四极或六极来说都是三相对称的。现在,如果我们把这二个半绕组的对应相都分别顺接串联或顺接并联起来,则半绕组I产生的四极波(p=2)和半绕组Ⅱ产生的四极波,大小相同,且在空间上相差电角度,即同相位,因此它们直接相加得到一个较强的四极波,但半绕组I产生的六极波(p=3)和半绕组Ⅱ产生的六极波,虽大小相同,但在空间上相差电角度,即反相位,因此它们恰好完全抵销掉。这样,我们得到一个四极的定于绕组。如果我们把半绕组Ⅱ的三相分别和半绕组I的三相反接串联,使半绕组Ⅱ中的电流都反向,随之半绕组Ⅱ产生的磁势波都正、负对调,则本来是同相位的二个四极波现在变为反相位而互相抵销掉;但本来是反相位的二个六极波却变为同相位而直接相加,因此我们得到一个六极的定子绕组。上述的4/6极单绕组变极,对四极来说是正常60o相带绕组,其分布系数很高,但对六极来说是一个180o相带绕组(图3-4c),其分布系数比较低。为了使四极和六极的分布系数接近些,可对四极放弃采用60o相带正常绕组,而改用特殊接法绕组,以降低四极的分布系数而提高六极的分布系数。这种两种极数都非正常接法的单绕组变极,存在很多不同接线方案,下面介绍其中的一个。仍为4/6极,36槽,其定子绕组的二个半绕组所选的槽号和相属如表3-2所示。61

可得出这二个半绕组对四极和六极都是三相对称的,把它们顺接串联将得到四极的定子绕组,将它们反接串联则得六极的定子绕组。四极接法时,六极接法时。表3-2两种极数都采用非正常接法4/6极变极绕组的一方案半绕组I槽号145789101112131415161718202124相属A-CBB-ACCC-B-BAAA-CBB-AC半绕组II槽号192223252627282930313233343536236相属A-CBB-ACCC-B-BAAA-CBB-AC上述的单绕组变极法没有改变各槽的相属,仅在每相内部改变所属线圈的连接方向,因此有时把它称为“反向法”。实际上,还存在一种变极时打破相的界限,把各线圈重新组合和分相的单绕组变极法,称为“换相法”。用“换相法”变极时可以做到两种极数都有较高的分布系数,但接线比较复杂,只在特殊情况下才采用。二、单绕组多速异步电动机的设计特点(一)设计数据和尺寸的选择1.定子内径选择在要求两种极数下功率接近,即所谓恒功率情况,为使低速下有合理的功率因数和较大的出力,一般宜采用低速(即极数多的)情况下的定子内径。在要求恒转矩设计时为保证高速下的出力宜采用相应于高速情况下的定子内径,对于三速电机,一般采用中间速度的定子内径。2.绕组形式在单绕组多速电动机气隙磁势中存在比单速电劫机较多较强的谐波,须合理选择绕组节距、槽配合和气隙大小等来削弱谐波磁势或磁场。其中选择节距是个重要手段,故多速电机采用双层绕组,以利于选择节距。绕组节距的选择必须与选择定转子槽配合紧密配合,这些问题一般都是通过对磁势进行谐波分析和实践予以解决。3.三相绕组的连接和磁密比的估计前面分析过,改变绕组间相互连接可以实现变极的目的,这是一方面。另一方面,我们还需要通过绕组的不同连接,配合节距和匝数的选择,调节电机在两种极数下的磁密比,以满足电机工作状况对功率分配(如恒转矩、恒功率)的要求。下面推导一下它们之间的关系。61

由电势的基本公式(伏)式中——每极磁通(麦麸),忽略磁路饱和的影响时式中——极距(厘米),——铁心有效长度(厘米);——定子铁心内径(厘米);p——极数。现在以通常字母代表第一种极数下的量,而以右上角带“’”符号的字母代表第二种极数下的量,则得(3-1)即(3-2)再推求与之间的近似关系,我们知道异步电动机的转矩,其中,(为一常数),忽略的差别,同时近似认为两种极数下温升接近的条件为故得(3-3)于是,电动机在两种极数下的功率关系为(3-4)我们可以依照电机的工作状况对两种极数下的功率要求,由式(3-3)和(3-4)近似地确定两种极数下的电磁转矩比和磁密比,然后适当选择绕组节距,算出绕组系数,再由式(3-1)推求两种极数下的连接方式为2Y/△61

、2Y/Y或是其它。反之,在确定了三相绕组的连接方式后,又可回头去推求两种极数下的磁密比,看其是否符合电机的工作状况。例如我们在前面讨论的4/6极电机,分两种情况。第一为恒转矩情况,由式(3-3)得,亦即要求四极下出力较高,上例槽数Q1=6(对四极为短距,六极为全距)。这时,,因四极下电机转速较高,可取四极时绕组为并联,得,把上面各数代入(3-1)得故知三相绕组的连接应为2Y/Y。第二为“恒功率”情况(即要求两种极数下功率接近)由式(3-4)得再由式(3-1)得这个比值接近于1/1.73,故知三相绕组的连接应为2Y/△。(二)设计计算上的特点1.绕组系数与一般单速电机一样,多速电机的绕组系数为其中kq为分布系数,ky为短矩系数。ky的计算与单速电机一样,分布系数kq的物理意义与单速电机是相同的,但对于非60o或120o相带绕组一般应按矢量图的矢量分布求得,可表示为对120o相带绕组,计算时应计算每对极下每相的槽数,即2.磁路计算61

磁路计算方法与普通单速电机相同,其中(1)()的选择:一般情况下,变极绕组的绕组系数较低,故选用()值比普通单速电机为小。(2)关于两极轭磁密问题:两极轭磁密允许比普通单速电机高(但此时铁耗比较大,效率相应降低),以便获得各速度下合理的气隙磁密比和功率分配。3.参数计算(1)槽漏抗计算:对于非60o相带绕组槽漏磁导中的KU和KL应根据每相各槽上下层线圈边相位差所对应的、值之平均值计算,如下表。相位差0o60o120o180o10.750.25010.810.4370.25(2)谐波漏抗60o、120o相带绕组按一般公式计算(对120o相带绕组,q1须用每对极下每相的槽数)。而对于其它各种不规则分布绕组尚无统一公式,可按60o相带计算后按经验适当放大1.2~1.5倍。61

五、多速电动机的变极调速方法、功率和定子绕组结法及气隙磁密的相互关系一、单绕组变极电动机的转动方向问题倍极比的单绕组双速电动机,在少极数时定子绕组为60o相带绕组。图4-1从图4-1可以看出,B相绕组在空间落后于A相绕组120o电角度,C相绕组落后于A相绕组240o电角度,所以其相序是A、B、C。当改为倍极数时定子绕组便为120o相带绕组,B相绕组在空间落后于A相绕组240o电角度,而C相绕组落后于A相绕组480o电角度(即落后120o电角度),所以其相序是A、C、B。也就是说三相绕组的相序随着极数的改变而改变了。为了是两种极数时转子有同样的转动方向,电动机在变换极数时,应把接到电网的任意两相的线端调一下。二、不同的改接方法时,电动机功率及转矩的变化在变极调速时,根据定子绕组的不同改接方法,电动机在不同转速时的输出功率和转矩会有不同的比例关系。图4-2图4-2是最常用的一种改接方法,即2Y/△接法;61

图4-3图4-3的2Y/Y接法也是常用的一种改接方法,即在倍极数时定子绕组为星形接法,而在少极数时为双星形接法。若在不同改接方法时,保持电源电压U1不变,通过每个线圈中的电流不变(即保持导体的电流密度不变),则电动机的输出功率的变化如下:当2Y/△接法时,在倍极数时为△接法,输出功率为:(4-1)在少极数时为2Y接法,输出功率为:(4-2)若不考虑电动机在两种极数下和的变化,则(4-3)当2Y/Y接法时,在倍极数时为Y接法,输出功率为(4-4)在少极数时为2Y接法,输出功率为(4-5)同样若不考虑电动机在两种极数下和的变化,则(4-6)61

由公式4-3可以看出,在2Y/△接法时,电动机的转速变化一倍,输出功率只变化约15%,所以,这种接法适用于恒功率的情况下调节转速。由于转矩,是转子的角速度,低速时约为高速时的一半,所以在低速时产生的转矩将比高速时大。金属切削机床在一般的情况下,低速时进行粗切削,进刀量大,需要转矩大;高速时进行精切削,进刀量小,需要转矩小,而在不同转速时所需功率接近恒定值,因此适宜于采用2Y/△接法调速。由公式4-6可以看出,在2Y/Y接法时,电动机在高速时允许的输出功率将比低速时的增大一倍。由可以知道,在两种转速下电动机的额定转矩接近不变,故为恒转矩调速。起重机、运输带等机械,由于负载转矩是恒定的,所以适宜于采用2Y/Y调速。根据机械负载的要求,我们可以选用恒功率或恒转矩变极调速的电动机。但是对于一台已经制好的电动机,我们应当按照它的铭牌上规定的连接方法使用,不能随便改变接法。例如,规定是2Y/Y接法的电动机,如果在多极数时把Y接法改为△接法,则每相绕组的电压将提高到倍,感应电势E1及主磁通也就相应地增大,使电机磁路过分饱和,激磁电流急剧增大,而使电动机损坏。三、不同的改接方法时,电动机气隙的磁通密度的变化由感应电势公式和每极主磁通可得根据这个关系式可以知道电动机变极调速时气隙磁通密度(正弦分布的磁通密度和幅度值)的比例关系为:(4-7)在不同的改接方法时,保持电源线电压不变,将不同极数时的电势E1、极对数p、每相串联匝数、绕组系数的关系值代入,可得气隙磁通密度的比例关系,如表4-1。61

表4-1接法p/2p2Y/△1/21/20.667/0.8360.715/12Y/Y11/21/20.667/0.8361.24/1由表可以看出,在不同的改接方法时,电动机在两种极数下的气隙磁通密度的比例是不同的,相应的齿部和轭部的磁通密度的比例也都不相同,所以设计变极调速电动机时要根据电动机不同极数下的性能要求,使电动机在不同极数下运行时,各部分磁通密度都能在合理的范围内,并且使磁性材料得到尽可能的充分利用。如果要把一般的单速电动机改制成部极调速电动机,需要对电机磁路的各部分的磁通密度进行校核,必要时,可以适当调整每相串联匝数来保证两种极数下的性能要求。61

六、磁计算程序框图确定主要尺寸磁路计算假定KE、KS、和效率的初值设计绕组确定定转子槽数和槽形尺寸重新假定KS重新假定KE误差大时KS计算值与初值比较误差较小时正常运行时阻抗计算重新假定效率满载电流计算误差大时KE计算值与初值比较损耗和效率的计算误差大时误差较小时效率计算值与初值的比较功率因数、SN、Tmax的计算假定TST的初值假定KE、KS、和效率的初值重新假定KE起动阻抗的计算IST计算误差大时误差较小时IST计算值与初值比较TST计算图6-1电磁计算基本步骤框图61

七、多速电动机电磁设计程序分析及电磁设计(一)、四极电磁设计程序分析及电磁计算已知数据:1.型号YD132M-4/22.功率6.53.额定电压380伏4.接法△5.绝缘等级B级6.效率847.功率因数0.858.过载能力1.89.转动转矩倍数1.710.起动电流倍数6.511.槽配合36/32。(一)额定数据和主要尺寸1.输出功率:PN=6.5kw2.额定电压:UN==380V(接)3.功电流:=4.效率:按照技术条件规定取=0.845.功率因数:按照技术条件规定取=0.856.极对数:P=27.定转子槽数36/328.定转子每极槽数:9810..查《中小型电机设计手册》确定电动机主要尺寸:定子内径:0.136铁心长度:=0.160,61

参照类似电机转子内径:0.45311.极距:m=0.10681m12.定子齿距:=m=0.01187m13.转子齿距:m=0.01327m14.定子绕组采用双层叠绕式,节距1~11,Y=10.15.为了削弱齿谐波磁场的影响,转子采用斜槽,一般斜一个定子齿距,于是转子斜槽宽=0.011m。16.设计定子绕组:每相串联导体数:517.36(取A’=29000)取并联支路数a1=1,可得每槽导体数=43.1双层绕组取偶数,所以=44定子绕组每个线圈匝数=22每相串联导体数:52817.每相串联匝数:=26418.绕组线规设计:附录二,采用高强度漆包线,并绕根数,绝缘后61

,。19.定子槽形设计:(1)槽面积==0.0001312按附录三,槽绝缘采用DMDM复合绝缘,=0.3mm,槽楔为h=2mm层压板,(2)槽绝缘占面积=(3)槽有效面积=()=112.5(4)槽满率:符合要求。20..铁心长度:厘米铁心有效长度:厘米净铁心长:厘米对于不涂漆的硅钢片取压装系数:21.绕组系数:==0.9850.831=0.81822.每相串联导体数:=5280.818=431.904(二)磁路计算23.计算每极磁通:由于采用低谐波绕组,可得,初设1.09得61

=0.0069724.每极下齿部截面积:=0.950.160.007049=参照类似电机槽型设计取:槽口宽=3.2mm,槽口高度=0.8mm,槽宽=5.3mm,槽高=18.6mm采用梨形槽。按齿宽和定子轭部计算高度的估算值作出定子槽形如下图,齿宽计算如下:2r21=m=0.0075542m=m=0.00706m=转子齿宽:=61

===截面积:==70.0825.定子轭部高度计算:转子轭部高度计算=轭部导磁截面积26.一极下空气隙截面积:27.波幅系数:由查得28.气隙磁密计算:61

29.对应于气隙磁密最大值处的定子齿部磁密:30.转子齿部磁密:T31.定子轭部磁密:32.转子轭部磁密:=33.从附录三的D23磁化曲线找出对应上述磁密的磁场强度:从电机设计附录五的D23磁化曲线找出对应于上述磁密的磁场强度:;34.齿部磁路计算长度:19.8835.轭部磁路计算长度:36.有效气隙长度:1.30110.4m=其中气隙系数计算:1.26261

1.2621.031=1.301137.计算气隙磁压降:38.齿部磁压降:39.饱和系数:误差:<40.计算轭部磁压降,并查取校正系数表,于是;,于是41.每极磁势42.计算满载磁化电流:43.磁化电流标幺值:44.励磁电抗:61

(三)参数计算45.线圈平均半匝长定子线圈节距取C=7.9cm其中节距比直线部分长度其中是线圈直线部分伸出铁心的长度,去10~30mm。46.双层线圈端部轴向投影长:47.为漏抗系数:48.按照电机设计附录四计算定子槽比漏磁导。因为是双层绕组且短距,机设计附录四计算定子槽比漏磁导。因为是双层绕组,短距,根据相带查沈阳机电学院电机系编的《三相异步电动机—原理,设计与实验》图6—13得:节距漏抗系数61

式中因,49.只在铁心部分有槽漏抗,因而计算槽漏抗时要乘上:50.考虑到饱和的影响,定子谐波漏抗:其中=0.015由电机设计图4-10以q=6,=1.1111查出。51.端部漏抗:52.可知感应电机定子绕组漏抗为:除以阻抗基值,便可得定子漏抗标幺值式中,,等于定子漏抗标幺值:53.转子槽比漏磁导:其中西安交通大学陈世坤主编《电机设计》图附四得到。=0.5+1.2871=1.7871是由61

查西安交通大学陈世坤主编《电机设计》图附1—6得曲线得到。54.转子槽漏抗标幺值55.考虑到饱和影响的谐波比漏磁导,于是转子谐波漏抗标幺值:其中,由电机设计图4-11以查处。56.转子绕组端部漏抗标幺值:57.转子端部漏抗:58.转子漏抗标幺值:59.总漏抗:60.定子绕组直流电阻:其中为B级绝缘平均工作在75时铜的电阻率。61.定子相电阻标幺值:62.有效材料的计算:定子铜的铜的重量:其中C是考虑导线绝缘和引线重量的系数,漆包圆铜线C=1.05;是铜的密度。硅钢片重量:其中是冲减余量;是硅钢片的密度。63.转子电阻的折算值:61

其中是考虑铸铝转子因叠片不整齐,造成槽面积减小,导条电阻增加,通常取=1.04。64.定子电流有功分量标么值:65.转子电流无功分量标:其中66.定子电流无功分量标么值:67.满载点势标么值:与初设相符。68.空载电势系数:69.空载时定子齿部磁密:61

70.空载时转子齿部磁密:71.空载时定子轭部磁密:72.空载时转子轭部磁密:73.空载气隙磁密:74.空载时定子齿部磁压降:安匝75.空载时转子齿部磁压降安匝76.空载时定子轭部磁压降()77.空载时转子轭部磁压降:78.空载时气隙磁压降:79.空载时每极磁势:=256.453+13.7007+17.2178+93.8893+6.6055=387.322A80.空载磁化电流:(四)工作性能81.计算定子电流标幺值61

82.定子电流密度:83.定子线负荷84.转子电流标幺值及导条电流实际值端环电流实际值85.转子电密导条:端环电密:86.定子损耗标幺值87.转子铝损耗的标幺值88.符加损耗:89.由试验值二极封闭自扇冷式:机械损耗61

90.铁耗:(1)定子齿体积:(2)转子齿体积:(3)单位铁耗根据和查沈阳机电学院电机系编的《三相异步电动机—原理,设计与实验》表示7—6得,。(4)定子齿损耗:(5)定子轭损耗:(6)总损耗:对半闭口槽取铁耗校正系数:91.总损耗标幺值92.输入功率标幺值93.效率:94.功率因数此值符合要求。95.额定转差率61

96.额定转速=97.最大转矩倍数(五)起动性能98.起动性能假设起动电流99.起动时产生漏磁的定转子槽磁势平均值因此产生的虚拟磁密其中100.起动时漏抗饱和系数由《电机手册》图10-18查出101.漏磁路饱和引起的定子齿顶宽度的减小:61

漏磁路饱和引起的转子齿顶宽度的减小:102.起动时转子槽比漏磁导103.起动时定子槽漏抗104.定子谐波漏抗起动时值105.起动时定子漏抗106.考虑集肤效应的转子导条相对高度:铝,(铸铝转子)查《三相异步电动机-原理。设计与试验》图8—16得:107.由附录四计算起动时转子槽比漏磁导的减小于是起动时转子槽比漏磁导108.起动时转子槽漏抗109.起动时转子谐波漏抗110.起动时转子斜槽漏抗61

111.起动时转子漏抗112.起动时总漏抗113.起动时转子电阻114.起动时总电阻115.起动时总阻抗116.起动电流误差117.起动电流倍数118.起动转矩倍数标准值计算值误差1.效率0.840.843+0.35%2.功率因数0.860.869+1.04%3.最大转矩倍数1.82.07+13%4.起动转矩倍数1.71.383-22.9%5.起动电流倍数6.55.52-17.7%61

(二)、二极电磁设计程序分析及电磁计算已知数据:1.型号YD132M-4/22.功率6.53.额定电压380伏4.接法2Y5.绝缘等级B级6.效率807.功率因数0.898.过载能力1.89.转动转矩倍数1.810.起动电流倍数711.槽配合36/32。(一)额定数据和主要尺寸1.输出功率:PN=8kw2.额定电压:UN==220V(接)3.功电流:IK=4.效率:按技术条件规定取=0.805.功率因数:=0.896.极对数:P=17.定转子槽数:每极每相槽数q1=6。8.定转子每极槽数:18169.查《中小型电机设计手册》确定电机的主要尺寸:定子内径:0.136铁心长度:=0.160,10.气隙的确定:61

气隙长度:=0.4铁心有效长度:=(0.160+)m=0.1608m转子外径:=(0.136-0.0008)m=0.1352m参照类似电机转子内径:0.45311.极距:m=0.21363m.12.定子齿距:=m=0.01187m转子齿距:m=0.01327m13.定子绕组采用双层叠绕式,节距1~11,14.为了削弱齿谐波磁场的影响,转子采用斜槽,一般斜一个定子齿距,于是转子斜槽宽=0.011m。15.设计定子绕组:每相串联导体数264取并联支路数a1=1,可得每槽导体数=43.1取=44,于是定子绕组每个线圈匝数=2216.每相串联导体数:264每相串联匝数:61

13217.绕组线规设计:查《手把手教你修电动机》取线规20.636,采用高强度漆包线,并绕根数,绝缘后直径d=0.98mm,截面积,。18.槽满率:槽面积==0.0001312按附录三,槽绝缘采用DMDM复合绝缘,=0.3mm,槽楔为h=2mm层压板,槽绝缘占面积=槽有效面积=()=112.5槽满率:19.铁心长度:厘米铁心有效长度:厘米净铁心长:厘米对于不涂漆的硅钢片取压装系数:20.绕组系数:==0.9850.831=0.81821.每相串联导体数:=5280.818=431.904(二)磁路计算61

22.计算满载电势:=0.00914由于采用低谐波绕组,可得,初设1.055得23.每极下齿部截面积:=0.950.160.0070418=槽口宽=3.2mm,槽口高度=0.8mm,槽宽=7.06mm,槽高=18.6mm采用梨形槽。按齿宽和定子轭部计算高度的估算值作出定子槽形如下图,齿宽计算如下:2r21=m=0.0075542m=m=0.0068126m定子齿宽:、=m=0.00706m=转子齿宽:=61

===导条截面积:==70.0824.定子轭部高度计算:转子轭部高度计算=轭部导磁截面积25.一极下空气隙截面积:26.波幅系数:由查得27.气隙磁密计算:61

28.对应于气隙磁密最大处的定子齿部磁密:29.转子齿部磁密:T30.定子轭部磁密:31.转子轭部磁密:=32.从附录三的D23磁化曲线找出对应上述磁密的磁场强度:从电机设计附录五的D23磁化曲线找出对应于上述磁密的磁场强度:;33.齿部磁路计算长度:19.8834.计算轭部磁路计算长度:35.有效气隙长度:1.30110.4m=其中气隙系数计算:61

1.2621.2621.031=1.301136.齿部磁压降:37.计算轭部磁压降,并查取校正系数表,于是;,于是38.计算气隙磁压降:39.饱和系数:误差:<40.每极磁势41.计算满载磁化电流:42.磁化电流标幺值:61

43.励磁电抗:(三)参数计算44.线圈平均半匝长:定子线圈节距取C=7.9cm其中节距比直线部分长度其中是线圈直线部分伸出铁心的长度,去10~30mm。45.双层线圈端部轴向投影长:46.为漏抗系数,等于47.按照电机设计附录四计算定子槽比漏磁导。因为是双层绕组,短距,根据61

相带查沈阳机电学院电机系编的《三相异步电动机—原理,设计与实验》图6—13得:节距漏抗系数式中因,48.只在铁心部分有槽漏抗,因而计算槽漏抗时要乘上:49.考虑到饱和的影响,定子谐波漏抗:其中=0.003由根据相带查沈阳机电学院电机系编的《三相异步电动机—原理,设计与实验》图6—17及q=6查出。50.端部漏抗:51.可知感应电机定子绕组漏抗为:除以阻抗基值,便可得定子漏抗标幺值式中,定子漏抗标幺值:52.转子槽比漏磁导:其中西安交通大学陈世坤主编《电机设计》图附四得到。61

=0.5+1.2871=1.7871其中是由查西安交通大学陈世坤主编《电机设计》图附1—6得曲线得到。53.转子槽漏抗标幺值54.考虑到饱和影响的谐波比漏磁导,于是转子谐波漏抗标幺值:其中,由根据查沈阳机电学院电机系编的《三相异步电动机—原理,设计与实验》图6—18以查处。55.转子端部漏抗:56.转子绕组端部漏抗标幺值:57.转子漏抗标幺值:58.总漏抗:59.定子绕组直流电阻:其中为B级绝缘平均工作在75时铜的电阻率。61

60.定子相电阻标幺值:61.有效材料的计算:定子铜的铜的重量:其中C是考虑导线绝缘和引线重量的系数,漆包圆铜线C=1.05;是铜的密度。硅钢片重量:其中是冲减余量;是硅钢片的密度。62.转子电阻的折算值:其中是考虑铸铝转子因叠片不整齐,造成槽面积减小,导条电阻增加,通常取=1.04。转子导条标幺值:63.满载电流有效值:64.满载电抗电流:65.满载电流无功部分:66.满载电势系数:61

符合要求。67.空载电势系数:68.空载时定子齿部磁密:69.空载时转子齿部磁密:70.空载时定子轭部磁密:71.空载时转子轭部磁密:72.空载气隙磁密:73.空载时定子齿部磁压降:安匝74.空载时转子齿部磁压降安匝75.空载时定子轭部磁压降()76.空载时转子轭部磁压降:77.空载时气隙磁压降:78.空载时每极磁势:=4.9302+5.32+356.85+16.41+186.178=569.6882A61

79.空载磁化电流:(四)工作性能80.计算定子电流标幺值81.定子电流密度:82.定子线负荷83.转子电流标幺值及导条电流实际值端环电流实际值84.转子电密导条:端环电密:85.定子损耗标幺值86.转子铝损耗的标幺值87.符加损耗:61

88.由试验值二极封闭自扇冷式:机械损耗89.铁耗:(1)定子齿体积:(2)转子齿体积:(3)单位铁耗根据和查沈阳机电学院电机系编的《三相异步电动机—原理,设计与实验》表示7—6得,。(4)定子齿损耗:(5)定子轭损耗:(6)总损耗:对半闭口槽取铁耗校正系数:由于定子磁密过大,90.总损耗标幺值91.输入功率标幺值92.效率:93.功率因数61

此值大于0.89的标准值,合格。94.额定转差率95.额定转速=96.最大转矩倍数此值大于标准值1.8、符合要求。(五)起动性能97.起动性能假设起动电流98.起动时产生漏磁的定转子槽磁势平均值因此产生的虚拟磁密()61

99.起动时漏抗饱和系数由《电机手册》图10-18查出100.漏磁路饱和引起的定子齿顶宽度的减小:漏磁路饱和引起的转子齿顶宽度的减小:101.起动时转子槽比漏磁导102.起动时定子槽漏抗103.定子谐波漏抗起动时值104.起动时定子漏抗105.考虑集肤效应的转子导条相对高度:铝(铸铝转子)查《三相异步电动机-原理。设计与试验》图8—16得:106.由附录四计算起动时转子槽比漏磁导的减小于是起动时转子槽比漏磁导107.起动时转子槽漏抗61

108.起动时转子谐波漏抗109.起动时转子斜槽漏抗110.起动时转子漏抗111.起动时总漏抗112.起动时转子电阻113.起动时总电阻114.起动时总阻抗115.起动电流误差116.起动电流倍数117.起动转矩倍数标准值计算值误差1.效率0.800.802+0.24%2.功率因数0.890.895+0.56%61

3.最大转矩倍数1.82.05+12.2%4.起动转矩倍数1.81.943+7.46%5.起动电流倍数75.76-21.5%61

八、结构设计结构设计与电磁设计是电机设计的两个相辅相成的环结。结构设计是根据使用要求或技术条件以及电磁设计确定的有关数据,解决电机中机械部分的设计问题。它包括确定总体结构型式(防护型式、安装型式、通风散热方式等),绘制总装图(初步确定零部件的尺寸以及相互之间的组合关系、装配和拆卸次序等)以及绘制零部间图,使其从结构上能保证多快好省地制造出符合性能好、重量轻、体积小、成本低、运行可靠,使用方便的电机的要求。在初步确定总体结构后,通常从定子开始进行设计。对于定子铁心,一般应确定其轴向和周向的固紧方式,径向通风道元件的结构;采用扇形片时,还需决定扇形片如何划分、鸽尾槽的数目、尺寸和位置。大型电机中,要确定铁心两端阶梯部分的具体结构,对于定子绕组,应先由计算或作图求得端部尺寸,并确定绕组端部,再布置线圈间和极相间的联接线。转子结构设计的主要内容是铁心与转轴的设计计算以及两者之间的组合。转子绕组的尺寸在电磁设计时已经算得,但在此需作必要的补充。对转场式同步电机转子,需确定磁极和磁轭的详细结构,尺寸与固紧方式。端盖的结构和尺寸系根据通风系统、绕组对地绝缘距离、轴承套结构及端盖的刚度与强度等方面的要求来确定。滚动轴承的内盖与轴上零件间要一定的间距,以便拆卸轴承时,有足够的操作空间。在定子、转子和端盖分装图的基础上,即可作出总装草图,同时布置风扇。此时应校核零部件间的相对位置、必要的间隙或空间是适当,安装尺寸和外形尺寸是否符合要求,制造、装配、拆卸和维修是否方便等等。总装草图画完后,即可根据此对分装配图作必要修改,并逐步绘出零件图,最后再绘制详细准确的总装图和校核总装尺寸链。(附图见附录一)61

九、致谢立时二个多月的毕业设计终于结束了。通过自己的努力我终于完成了本次毕业设计,但这次毕业设计给我带来的收获不仅是成功的完成了课题,而是在做毕业设计的期间对自身能力的又一次锻炼和提高。课题发下来后,我的第一感觉就是自己对一些课程的掌握太浅薄了,许多学过的知识早已忘的一干二净了。这也暴露了我平时学习中的一大漏洞,就是学的东西学过之后就抛之脑后置之不理了,而不去练习、巩固,等到要用的时候才发现自己原来什么都不记得了,只是“似曾相识”,使我认识到知识也会“生锈”,在今后的学习中定要祢补这一漏洞。为了做好课题,我不仅重新温习了一遍教材,还借阅了许多有关方面的书籍,可以说这次设计对我在查找资料解决问题方面的能力也是一次很大的提高。我想这也是本次课程设计的目的之一。因为在以后我们的工作实践中我们会接触许多新的东西,而我们大学所学的知识是有限的这就要求我们有较强的自学能力和查阅有关方面资料的能力。细心、耐心、静心、虚心这”四心”是我在这次毕业设计中的心得体会。在设计中细心是很重要的,每一条指令,每一个字都不能错否则就会出错,在此我深有体会的。由于我们的毕业设计正好在炎炎夏日,天气很热,人心里本来就比较容易烦躁不安,所以我们还必需保持良好的心情。在撰写说明书的过程中我们可能会遇到我们自己解决不了的问题,如果实在解决不了,这就要求我们虚心向老师或同学请教,这样才能按时完成课题,不能再一个问题上卡死。在这次毕业设计中我要感谢很多老师和同学给与我的帮助,特别是我的指导老师-石安乐老师。他帮我解决了许多疑难问题,如:查找何种资料文献及如何确定一些参数等,使我的设计顺利了许多,加快了设计进程同时也使我学会了如何查资料。这次毕业设计是对我大学三年学习的一次大检验,加深和巩固了自身所学的知识,增强了实际应用能力,这对走向工作岗位,能很快适应工作环境有着极其重要的作用。61

十、参考文献1.《电机设计》陈世坤主编2.《交流电机的绕组理论》许实章著3.《新型电机绕组——理论与设计》许实章著4.《实用中小电机手册》陈碧绣李明著5.《交流电机设计手册》湘潭电机厂编6.《中小型电机设计手册》上海电器科学研究所编7.《三相鼠笼式单绕组多速电动机》濮绍文濮少文著8.《高起动性能交流感应电动机的设计》彭晓石安乐9.《含无感绕组的绕线转子异步电动机》王雪帆著10.《三相异步电动机原理、设计、试验》沈阳机电学院编11.《电机工程手册》沈鸿主编12.《实用异步电动机设计、安装与维护》杨万青、刘建忠编61

附录一:电机结构图(绕组展开图、装配图、转子图)1、绕组展开图61

2、电机装配图61

3、电机转子图61

附录二:起动全过程特性曲线61

61'

您可能关注的文档

- 佳信农业循环经济项目可行性研究报告

- 汽车专业共享型实训基地建设可行性研究报告

- 河南敦煌实业有限公司创业项目可行性研究报告

- 3万头生态环保新型猪场扩建项目可行性研究报告

- 核桃种植及深加工建设项目可行性研究报告

- 4×25000KVA锰硅合金延伸产业链项目可行性研究报告

- 千亩绿化苗木种植基地建设项目可行性研究报告

- 黑龙江龙源宝泉岭生物质发电项目可行性研究报告

- 嘉峪关力升吊装租赁有限公司货物运输业务项目可行性研究报告

- 5 万头现代规模化生态养猪场工程建设项目可行性研究报告

- 12.2.23深基坑支护安全专项施工方案

- 电力系统高压隔离开关完善化结构设计

- 嘉峪关市宏丰实业有限公司 5 万头现代规模化养猪场工程建设项目可行性研究报告

- 千头奶牛养殖场建设项目 可行性研究报告

- 15层住宅楼施工组织设计

- 甲醇气相法合成5万吨年清洁能源燃料二甲醚项目可行性研究报告

- 黑龙江梅花河山庄旅游度假园区基础设施工程建设项目可行性研究报告

- 5MW并网分布式光伏发电项目可行性研究报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明