- 639.99 KB

- 2022-04-22 11:38:04 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'《生产与运作管理》教材主要练习题参考答案作者:陈志祥,李丽机械工业出版社,2009年7月说明:以下提供的习题答案仅对有关定量分析的题目提供参考答案,一些定性分析的题目由读者自己从书中或者其他参考书归纳。对于参考答案中如果有发现错误与疑问的地方,读者可以与作者联系:联系电话:(办公)20-84114149,电子信箱:0mnsczx@mail.sysu.edu.cn邮寄地址:中山大学管理学院陈志祥教授收,邮编:510275第4章设施选址与布置1、该题目考察学生利用综合评价法进行设施选址的定量分析方法能力,综合评价法是多因素按照加权的办法得到的,该题目的计算过程如下:根据专家打分与各个因素的权重可计算三个备选方案的评分:⎡0.154⎤⎢⎥0.077⎢⎥⎢0.085⎥⎢⎥⎢0.092⎥⎡107108.589.59108.58.5⎤⎢⎥⎢0.092⎥B=[]R3×10∗[]W10×1=[]b3×1=⎢88.5998.599999⎥×⎢⎥=⎢0.092⎥⎢⎣9.5981098.5109.59.58⎥⎦⎢⎥0.107⎢⎥⎢0.123⎥⎢⎥0.085⎢⎥⎢⎣0.092⎥⎦⎡9.0185⎤⎢⎥=8.7325⎢⎥⎢⎣9.148⎥⎦即甲方案总分9.0185:乙方案8.7525,丙方案为9.148。所以最佳方案是丙方案。2、解:该题目考察学生利用重心法进行选址的能力,基本计算方法如下:按照重心法,确定配送中心的最佳位置:即最佳位置点为:**(x,y)=(353.846,225)

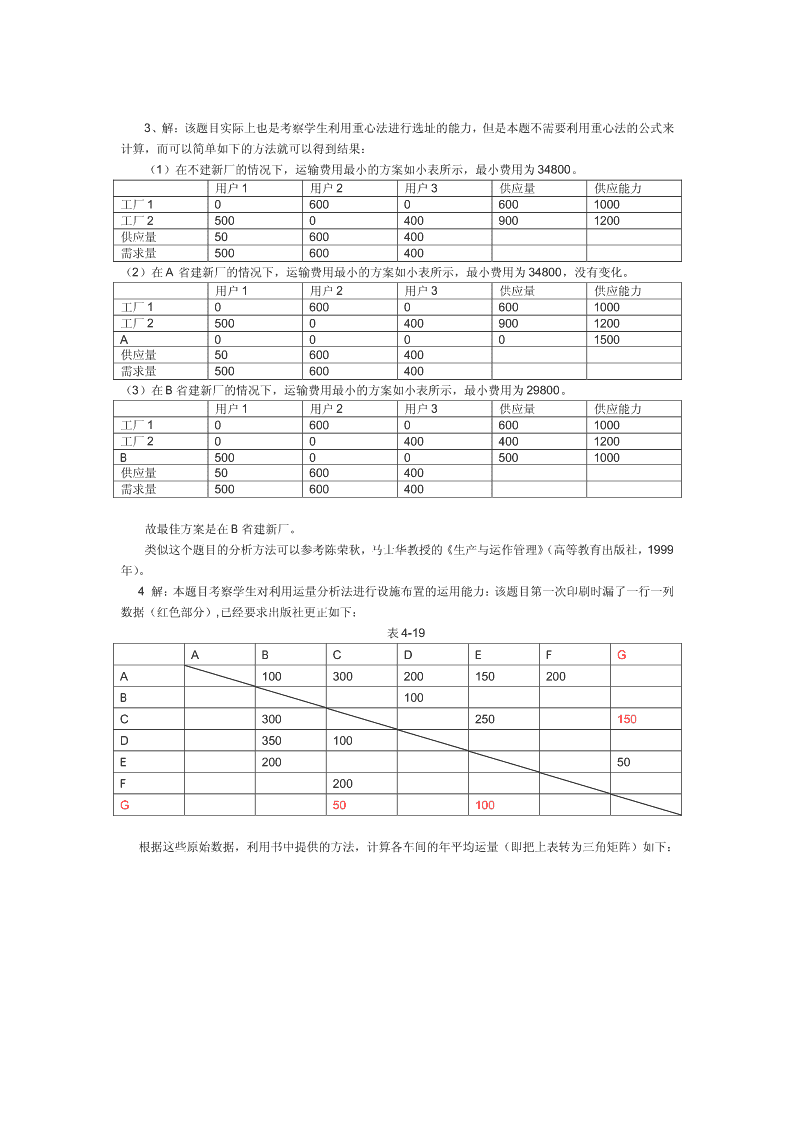

3、解:该题目实际上也是考察学生利用重心法进行选址的能力,但是本题不需要利用重心法的公式来计算,而可以简单如下的方法就可以得到结果:(1)在不建新厂的情况下,运输费用最小的方案如小表所示,最小费用为34800。用户1用户2用户3供应量供应能力工厂1060006001000工厂250004009001200供应量50600400需求量500600400(2)在A省建新厂的情况下,运输费用最小的方案如小表所示,最小费用为34800,没有变化。用户1用户2用户3供应量供应能力工厂1060006001000工厂250004009001200A00001500供应量50600400需求量500600400(3)在B省建新厂的情况下,运输费用最小的方案如小表所示,最小费用为29800。用户1用户2用户3供应量供应能力工厂1060006001000工厂2004004001200B500005001000供应量50600400需求量500600400故最佳方案是在B省建新厂。类似这个题目的分析方法可以参考陈荣秋,马士华教授的《生产与运作管理》(高等教育出版社,1999年)。4解:本题目考察学生对利用运量分析法进行设施布置的运用能力:该题目第一次印刷时漏了一行一列数据(红色部分),已经要求出版社更正如下:表4-19ABCDEFGA100300200150200B100C300250150D350100E20050F200G50100根据这些原始数据,利用书中提供的方法,计算各车间的年平均运量(即把上表转为三角矩阵)如下:

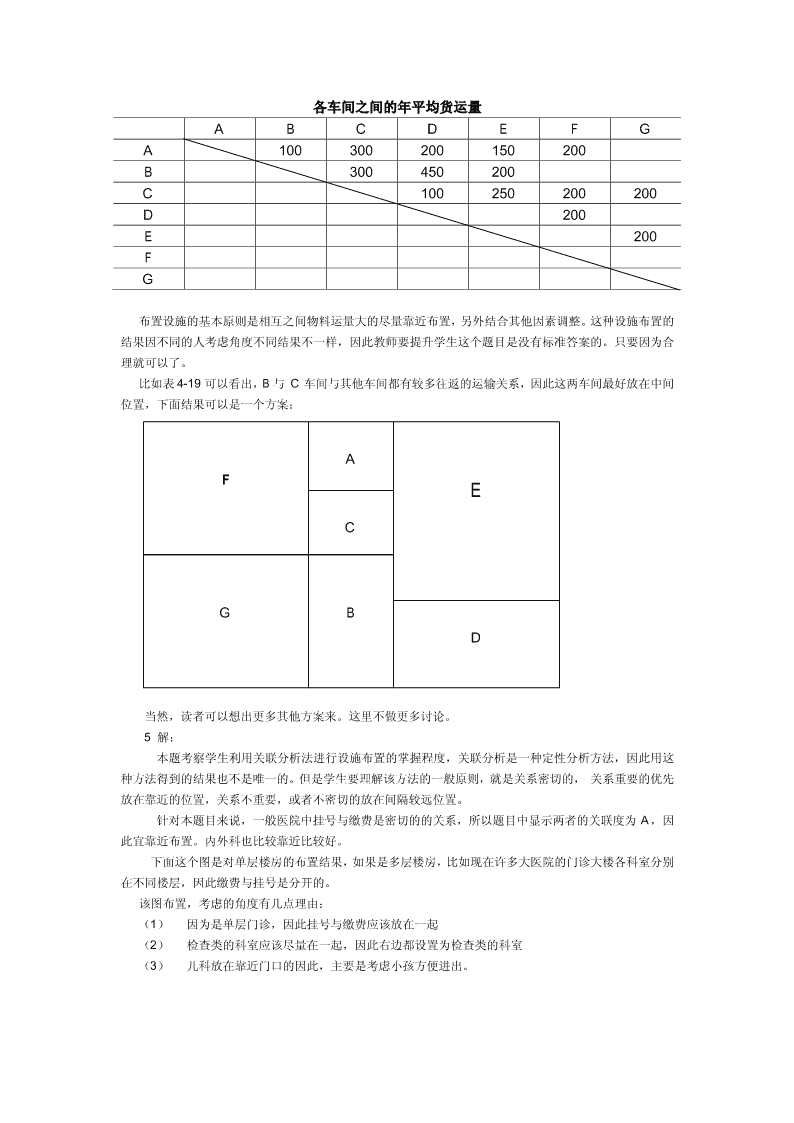

各车间之间的年平均货运量ABCDEFGA100300200150200B300450200C100250200200D200E200FG布置设施的基本原则是相互之间物料运量大的尽量靠近布置,另外结合其他因素调整。这种设施布置的结果因不同的人考虑角度不同结果不一样,因此教师要提升学生这个题目是没有标准答案的。只要因为合理就可以了。比如表4-19可以看出,B与C车间与其他车间都有较多往返的运输关系,因此这两车间最好放在中间位置,下面结果可以是一个方案:AFECGBD当然,读者可以想出更多其他方案来。这里不做更多讨论。5解:本题考察学生利用关联分析法进行设施布置的掌握程度,关联分析是一种定性分析方法,因此用这种方法得到的结果也不是唯一的。但是学生要理解该方法的一般原则,就是关系密切的,关系重要的优先放在靠近的位置,关系不重要,或者不密切的放在间隔较远位置。针对本题目来说,一般医院中挂号与缴费是密切的的关系,所以题目中显示两者的关联度为A,因此宜靠近布置。内外科也比较靠近比较好。下面这个图是对单层楼房的布置结果,如果是多层楼房,比如现在许多大医院的门诊大楼各科室分别在不同楼层,因此缴费与挂号是分开的。该图布置,考虑的角度有几点理由:(1)因为是单层门诊,因此挂号与缴费应该放在一起(2)检查类的科室应该尽量在一起,因此右边都设置为检查类的科室(3)儿科放在靠近门口的因此,主要是考虑小孩方便进出。

外科神经科五官科化验科内科X光儿科大挂号收费B超门设施布置的结果图以上结果只是其中的一种,实际上不同人做出的结果不一样,教师要告诉学生,有没有其他更好的布置结果,然后放在一起共同讨论,那一个更合理。6.该题目是考察学生进行生产线平衡的分析能力。该题目在2009第一次印刷时,由于印刷排版导致数据表的格式混乱,2010年重印已经更正。2009年购买该书的教师请参考如下表。作业编号作业时间紧前作业A0.4--B1.5AC1.0AD0.8AE0.6B,CF0.9DG0.4EH0.4GI0.6FJ0.7I,EK1.0H,JM0.4K(1)画出装配图下:15060404BEGH04101004ACKM04090607DFIJ(2)计算节拍:Fe8×60−30r===2.0045≈2(分钟)N220/(10−2%)(3)计算最小工作地数目:

⎡t⎤⎢∑i⎥⎡0.4+1.5+1.0+0.4+0.6+0.9+0.4+0.4+0.6+0.7+1.0+0.4⎤Smin==⎢⎥=[]4.14=5⎢r⎥⎣2.0045⎦⎣⎦读者注意,括号表示取整数,如果括号内的数是带小数的数则要向上取整,比如上面计算的括号内数是4.14,则取整数为5而不是4。这样做的结果比较保险,否则如果取4,则最后的生产线会有的工作地的工作时间可能大于节拍,形成瓶颈工序,不合理。因此一般取整采用向上取整的做法。(4)装配线平衡装配线平衡就是把生产线的各工序进行组合成不同的工作地(站),使每个工作地(站)的组合工作时间等于节拍或者成节拍的整数倍关系。组织工作地要遵守一定的原则(如第4章第4节阐述的那样):1)优先分配后续作业多的工序进入工作地;2)优先分配作业时间长的进入工作地。根据这样的原则,得到如下生产线平衡图:15060404第1工作地BEGH第5工作地0410第2工作地1004第4工作地ACKM第3工作地04090607DFIJ经过合并:第1工作地{A,B},第2工作地为{C,E,D},第3工作地为{F,I},第4工作地为{G,H,J},第5工作地为{K,M}。教师要提示学生,如下几点:1)装配线平衡中对不同工序进行组合时,不能破坏原来工序的先后顺序关系,也就是说,进入前面工作地的工序要比后面工作地的工序先完成。2)装配线平衡结果不是唯一的,可以有很多不同结果。3)装配线平衡效果可以用一定的平衡标准来衡量(如书中的时间损失系数,平滑系数等)该题目的时间损失系数为:13.2%7.该题目在2009年第一次印刷时,编辑排版把第2问题的节拍写成了100,应该是150,2010年的重印版已经更正(该题目原出自陈志祥编著的《现代生产与运作管理》(2002年,中山大学出版社)。问题:(1)假设节拍是120分钟,平衡这个生产线,其效率是多少?(2)假如节拍是150分钟,结果又如何?解:(1)节拍为120分钟时,计算最小工作地数:6,计算如下:⎡120+50+40+100+20+30+60+90+60+80⎤Smin=⎢⎥=[]5.417=6⎣120⎦计算效率:

T∑ti120+50+40+100+20+30+60+90+60+80η====90.28%S×rS×r6×120平衡后的生产线组合情况如下:5040CB第5工作地1201002080E第3工作地FAD30第1工作地I第6工作地6060JHG第2工作地90第4工作地按照节拍为120分钟的生产线平衡图第1工作地为:{A}第2工作地为:{B,H}第3工作地为:{E,F}第4工作地为:{G}第5工作地为:{C,D}第6工作地为:{I,J}(2)节拍为150分钟,计算最小工作地数:5。计算过程如下:⎡120+50+40+100+20+30+60+90+60+80⎤⎡650⎤Smin=⎢⎥=⎢⎥=[]4.3333=5⎣150⎦⎣150⎦生产线的效率:86.67%,计算过程如下:T∑ti120+50+40+100+20+30+60+90+60+80η====86.7%S×rS×r5×150工作地的组合如下:第1工作地:{A}第2工作地:{B,H}第3工作地:{E,I}第4工作地:{C,F,D}第5工作地:{G,J}平衡的结果图如下:

5040CB第4工作地1201002080EFAD第3工作地第1工作地30I6060JHG第2工作地90第5工作地按照节拍为150分钟的生产线平衡图教师要提示学生,以上结果也不是唯一的,可以有其他的平衡结果。第5章工作系统设计1.(略)2.解:首先把下面表中每一作业要素的测量时间计算出来,然后计算每一作业要素的正常时间。单位:分钟作业测量周期(次数)总数平均值评比率正常时要素间123456789101T5433410204325999.91.09.9R53560901201602102803103402T101111101212101311810810.80.9510.26R1546711001321722202933213483T105910131311898969.61.110.56R25518011014518523130133035646676556754575.71.257.125315787116150190237308335360备注:T---时间R---读数宽放率=10%,正常时间=观测时间平均*评比率标准时间=正常时间×(1+宽放率)=41.6295分钟。标准时间=(9.9+10.26+10.56+7.125)×(1+10%)=41.6295(分钟)说明:表中的数据是本书作者虚拟的,因此数据不是真实的数据,一些数据的大小设置不一定很合理,比如第1作业要素中时间差别太多。但是这个练习只要作者设置用来让学生体会这种方法的使用,不说明这个结果的真实性。3.解:

该题目的做法与第2题一样,先计算每一作业要素的平均观测时间,分别计算各自的正常时间,累计以后得到作业的总正常时间,最后考虑宽放率得到标准时间。计算过程如下:测量时间(分)工作单元评比系数12345平均1120%131512131313.22110%2325232425243105%564575.4495%9121081210.2598%151613141314.2第1要素的正常时间=13.2×120%=15.84第2要素的正常时间=24×110%=26.4第3要素的正常时间=5.4×105%=5.67第4要素的正常时间=10.2×95%=9.69第5要素的正常时间=14.2×98%=13.916作业的标准时间=(15.84+26.4+5.67+9.69+13.916)×(1+15%)=82.2434(分钟)4.解:本题考察学生对抽样法建立标准时间的掌握程度。该题目条件有一点模糊,因此2010年重印版已经把原来的条件:“进行了一个周期的观察”这句话补充为:“总观测时间7天,每天8小时”。根据这样的条件,可以计算出标准时间:7×8×400÷500×90%×(1+10%)=0.443小时。5.解:该题目也是考察抽样法建立标准时间的。计算如下:(1)接待一个顾客的标准时间=5×3×720×95%×95%×(1+15%)/3000=3.73635(分/顾客)(2)该商店1小时能接待顾客数:=60×5/3.73635≈80顾客/小时第6章综合生产计划1.解:设A,B两产品的计划产量分别为:x1,x2用线性规划方法得到:max=10x1+15x2约束条件:12x1+25x2≤80032x1+16x2≤150012x1+23x2≤90025x1+282x2≤1200x1,x2≥0

求得:甲产品生产量为26.29,乙产品为19.38,总利润为553.63。2.调整生产计划的本题有两种解决思路:(1)第一种是不考虑雇佣与解雇工人(雇佣与解雇条件不用),调整生产计划的策略只是用加班与外包来解决。假设正常生产能力是600单位/月,加班能力是150单位/月,外包能力是200单位/月。总产能是11400单位。总需求是9302单位,因此均衡生产策略中,每月应生产约775单位(12月生产777)。如正常能力不足,优先考虑加班,加班不足用外包。均衡计划分析表(1)(加班与外包)时期(月)1234567预测需求532650760870890920800最大正常生产600600600600600600600产能加班生产150150150150150150150转包生产200200200200200200200计划产出775775775775775775775其中:正常生产600600600600600600600加班生产150150150150150150150转包(外协)生产25252525252525库存其中:期初库存024336838328817328期末库存243368383288173283平均库存121.5305.5375.5335.5230.5100.515.5延迟交货成本其中:正常生产费用9000900090009000900090009000加班生产费用2700270027002700270027002700转包(外协)合同500500500500500500500增员/减员费用库存费用607.51527.51877.51677.51152.5502.577.5延迟交货损失总计成本;12807.513727.514077.513877.513352.512702.512277.5均衡计划分析表(2)(加班与外包)时期(月)89101112合计预测需求7808008507606909302最大正常生产6006006006006007200产能加班生产1501501501501501800转包生产2002002002002002400计划产出7757757757757779302其中:正常生产6006006006006007200加班生产1501501501501501800转包(外协)生产2525252525302库存其中:期初库存30(-2)0(-27)0(-102)0(-87)期末库存0(-2)0(-27)0(-102)0(-87)0平均库存1.50000

延迟交货22710287成本其中:正常生产费用90009000900090009000加班生产费用27002700270027002700转包(外协)合同500500500500500增员/减员费用库存费用7.50000延迟交货损失20027001020087000总计成本;12407.514900224002090012200175630追赶策略采用生产与需要量相当的做法,每月生产量等于需求,因此没有库存,但是需要加班或者外包解决能力不足问题。如下表。追赶计划分析表(1)(加班与外包)时期(月)1234567预测需求532650760870890920800最大正常生产600600600600600600600产能加班生产150150150150150150150转包生产200200200200200200200计划产出532650760870890920800其中:正常生产532600600600600600600加班生产50150150150150150转包(外协)生产1012014017050库存其中:期初库存期末库存平均库存延迟交货成本其中:正常生产费用7980900090009000900090009000加班生产费用90027002700270027002700转包(外协)合同2002400280034001000增员/减员费用库存费用延迟交货损失总计成本;127007980990011900141001450015100追赶计划分析表(2)(加班与外包)时期(月)89101112合计预测需求7808008507606909302最大正常生产6006006006006007200产能加班生产1501501501501501800转包生产2002002002002002400计划产出780800850760690其中:正常生产600600600600600加班生产15015015015090转包(外协)生产13050100100

库存其中:期初库存期末库存平均库存延迟交货成本其中:正常生产费用90009000900090009000加班生产费用27002700270027001620转包(外协)合同2600100020002000增员/减员费用库存费用延迟交货损失总计成本;1430012700137001190010620149400从成本角度看,追赶策略比较好。(2)第二种解决思路是考虑生产能力的调整即采用改变人工的办法(雇佣与解聘临时工),既不加班,也不包,全部用正常生产时间生产所需要的产品。假设临时工与正常工人的生产率是一样的,都为10单位/月人。则正常情况下,现在有工人数为60人。从前面分析知道,均衡策略是每月生产775单位产品,因此需要的人工为775/10=77.5(对于人数,为了结果精确起见,暂时不去掉小数点后的小数)。均衡计划分析表(1)(稳定工人数,改变库存)时期(月)1234567预测需求532650760870890920800需要生产工人数77.577.577.577.577.577.577.5增加工人数17.5减少工人数计划产出775775775775775775775其中:正常生产775775775775775775775加班生产转包(外协)生产库存其中:期初库存024336838328817328期末库存243368383288173283平均库存121.5305.5375.5335.5230.5100.515.5延迟交货成本其中:正常生产费用11625116251162511625116251162511625加班生产费用转包(外协)合同增员/减员费用5250607.51527.51877.51677.51152.5502.577.5库存费用延迟交货损失总计成本;17482.513152.513502.513302.512777.512127.511702.5

均衡计划分析表(2)(稳定工人数,改变库存)时期(月)89101112合计预测需求780800850760690需要生产工人数77.577.577.577.577.7增加工人数减少工人数计划产出775775775775777其中:正常生产775775775775777加班生产转包(外协)生产库存其中:期初库存30(-2)0(-27)0(-102)0(-87)期末库存0(-2)0(-27)0(-102)0(-87)0平均库存1.50000延迟交货227102870成本其中:1162511625116251162511655正常生产费用加班生产费用转包(外协)合同增员/减员费用库存费用7.50000延迟交货损失20027001020087000总计成本;11832.514325218252032511655174010追赶计划分析表(1)(改变工人数)时期(月)1234567预测需求532650760870890920800需要生产工人数53.2657687899280增加工人数11.8121123减少工人数6.812计划产出其中:正常生产532650760870890920800加班生产转包(外协)生产库存其中:期初库存期末库存平均库存延迟交货

成本其中:798097501140013050133501380012000正常生产费用加班生产费用转包(外协)合同增员/减员费用34003540360033006009006000库存费用延迟交货损失总计成本;11380132901500016350139501470018000追赶计划分析表(2)(改变工人数)时期(月)89101112合计预测需求780800850760690需要生产工人数7880857669增加工人数25减少工人数297计划产出780800850760690其中:正常生产780800850760690加班生产转包(外协)生产库存其中:期初库存期末库存平均库存延迟交货成本其中:1170012000127501140010350正常生产费用加班生产费用转包(外协)合同增员/减员费用1000600150045003500库存费用延迟交货损失总计成本;1270012600142501590013850171970从成本考虑,这个解决思路得到的结论与前面一样,即采用追赶策略比较好。第7章库存管理本章的练习题,2009年第一次印刷时的第1题,由于书中没有介绍单周期库存优化的方法,因此第1题的单周期库存问题这个题目在2010年重印版中已经取消,原来的第2题变为第1题,其他各题号也依次变为2,3,4,5。1.某医院每年的手术手套的需求量大致为1000双,采购费用为200元,存储费用每双方手套每年为1元,采购价格为每双手套是10元,采购提前期为7天,采用订货点的方法进行库存控制,订货点与定订货量是多少。(每年按照250工作日计算)。

2DCo2×1000×200解:Q===633,如果每年按照250工作日计算,提前期为7天,则订货H1点:R=(1000/250)*7=28(双),如果按照每天365天计算,则订货点:R=(1000/365)*7=19(双)。2.该题目2009年第一次印刷时,排版错误,更正如下:商场的某种商品的日需求量服从正态分布,日平均400台,标准偏差为25,订货费用每次为300元,供应商提供的订货要求是最低批量为500,并且提出如下优惠价格:低于1000台价格为50元1000-1999台价格为47元2000-2999台价格为45元3000台以上价格为42元单位货物年维持费用为单价的20%。试确定最佳的订货批量(每年按250天计算)。解:计算不同价格的经济订货批量:从最低价开始:价格为42元时:*2DCo2×400×250×300Q1=EOQ===2672.6≈2673(不在优惠范围,不可行)H42×20%价格为45元时:*2DCo2×400×250×300Q2=EOQ===2581.98≈2582(在优惠范围)H45×20%价格为47元时:*2DCo2×400×250×300Q3=EOQ===2526.5≈2527(不在优惠范围,不可行)H47×20%价格为50元时:*2DCo2×400×250×300Q4=EOQ===2449.5≈2450(不在优惠范围,不可行)H50×20%成50价格成本线47价格成本线本45价格成本线42价格成本线批量500100020003000批量与总成本之间的关系

比较可行点2582及其右边的转折点3000(价格42)两个批量的年总库存成本(按照250工作日计算):400×2502582TC(2582)=400×250×45+×300+×45×20%=4523237.925822400×2503000TC(3000)=400×250×42+×300+×42×20%=422260030002从而最佳订货批量为3000。提示:对于这种价格折扣优惠的库存优化问题,一般从最低价格开始,如果最低价格所在优惠区间能找到最优点,即可停止,这个最优化点就是所求结果。因为从成本曲线看,价格低的库存总成本曲线总是比价格高的成本曲线要低,所以,读者可以看出,在上面的库存成本曲线中,低价的成本曲线位于右边,价格高的位于左边,依次为50,47,45,42,不同价格下的成本曲线,各成本曲线的位置是依次下降的。因此只要在右边的较低价格成本曲线中找到最优点,就不需要计算左边的各成本曲线的优化点(因为左边的较高价格成本曲线整体上位置要高于右边的低价格成本曲线的)。但是如果右边较低价格曲线找不到最优点,则应该继续在较左边的曲线寻找最优点,然后把该最优点与其右边的较高价格曲线的起始价格点的总成本比较看,那点成本低来决定最佳订货点。所以实际上上面的题目中,在最右边的42价格成本曲线没有找到最优点,于是继续在其左边的45价格成本曲线上找最优点,找到最优点2582以后,可以不再计算更高价格:47,50的最优点,直接比较2582与其右边的成本曲线的起点3000的价格成本曲线,那一个较低就可以了。3.这个题目是考察学生学会利用教材本章例题7-4的方法来解决这种需求的库存问题。解:先计算月平均需求,得到:157.42。然后计算标准差:122∑(di−d)222i=1(150−157.42)+(145−157.42)+L(171−157.42)标准差===121212n2∑(di−d)i=1(读者注意,有的教科书用另一公式计算标准差,也可以,但是结果稍为大一些,本题采n−1用本书例题的方法)。(1)采用连续盘点(检查)的做法:2DCo2×157.42×50经济订货批量=EOQ===88.71≈89H2订货点:R=L×d+z×σd×L=157.42×14/30+1.28×12×14/30≈84安全库存=SS=z×σd×L=1.28×12×14/30=10.49(90%的服务水平的安全系数为1.28)。(2)采用周期盘点(定期)库存订货系统:*2Co2×50经济订货间隔期,T===0.56379(月)=17天。DH157.42×2(教师读者注意,这里学生比较多容易把上面计算的结果搞错,计算公式中参数的单位要统一,因为

这里需求量与存储成本的单位都是月,因此计算出来的第一个等号括号中是月不是年!)安全库存:SS=z×σd×L+t=1.28×12×(14+17)/30≈164.这一题是物料需求计划的问题,该问题的物料采用逐批订货法,即订货量等于需要量,即用学会基本的物料需求计划的编制方法。解:物周次料需求项目1234567891011提前期总需求50800100120产品预计到货A现有数555555500000LT=1净需求45800100120计划发出订货4580100120总需求901600200240物料预计到货B现有数1010101010100000LT=1净需求80160200240计划发出订货80160200240总需求135240300360物料预计到货C现有数000000000LT=2净需求1350300360计划发出订货135300360总需求80160200240物料预计到货D现有数777770LT=2净需求731600200240计划发出订货731600200240总需求2406603207201120480物料预计到货E现有数000000LT=1净需求2406603207201120480计划发出订货2406603207201120480总需求270600720物料预计到货G现有数000000LT=3净需求270600720计划发出订货270600720物料总需求67515001800

H预计到货LT=2现有数888880净需求66715001800计划发出订货667150018005.该题目是考察学生掌握Silver-Meal批量确定方法的程度,做这一题希望学生认真看懂本书范例7-7的思路。该题的核心思想是把某周的需求合并到其前面第1周来订货,看其周平均库存成本是可以降低,如果降低则这种合并批订货的策略是可行的,可以节约成本,即把这一周的需求合并到前面第1周(这个第1周是相对的,假如订货是从第3周开始,则把第3周以后的第4,5,6等各周的合并到第3周,这个第3周称为其他各周的第1周)一起订货,一直到当出现某一周需求合并以后的平均周库存成本出现增加为止。周期平均库存成本:(即在第1周订货满足第1周到第m周以前的各周需求的周平均库存成本):1K(m)=[A+H⋅D2+2H⋅D3+L(m−1)H⋅Dm]m合并的终止的条件是当出现如下情况:K(m+1)>K(m)时,停止,则第(m+1)周的需求不能合并到第1周(这个第1周是相对的)一起订货。解:(1)第一次订货在第1周:考虑以后各周需求是否合并到第1周订货的决策:11)m=1,K(1)=(A)=200(第1次订货满足第一周需求,只有订货费用200,没有库存)1112)m=2,K(2)=[A+H×D2]=[200+0]=100(第2周没有需求,因此其库存为零)22K(2)K(2),所以不能把第3周的需求合并到第1周,这样第一次订货发生在第1周,订货量为150,满足第1周的需求(第2周没有需求)。(2)第二次订货在第3周:考虑以后各周的需求是否合并到第3周一起订货的决策:11)m=1,K(1)=(A)=200(满足第3周需求)1112)m=2,K(2)=[A+H⋅D4]=[200+0.5×150]=137.5(第4周需求合并到第3周一起订货的平22均周库存成本)因为,K(2)K(4),所以,第7周的需求不能合并到第3周一起订货。因此第2次订货量是350,满足第3,4周(第5,6周需求为0)需求。(3)第三次订货在第7周:考虑把以后各周需求合并到第7周一起订货的决策:11)m=1,K(1)=(A)=200(第7周订货满足第7周需求的周平均库存成本)1112)m=2,K(2)=[A+HD8]=[200+0.5×250]=162.5(第7周订货满足第7,8两周需求的周平均22库存成本),K(2)=15;x1+x2+y2+y4>=5;x2+x3+y1+y3>=12;x3+x4+y2+y4>=6;xi,yi>=0且为整数。求解得:X1=1;x2=4;x3=0;x4=6;y1=8;y2=0;y3=0;y4=0.3.解:这个题目是利用排队模型求解:只有一名师傅时,利用单队列单服务台模型:λ51(1)修鞋师傅空闲的概率:P0=1-=1-==0.167μ6622λ525(2)在店内等待修理的鞋的平均数:Lq====4.167双μ()μ−λ6()6−56λ55(3)一双鞋平均等待修理的时间:Wq====0.833小时μ()μ−λ6()6−5611(4)一双鞋在店内停留的时间:Ws===1小时μ−λ6−5(5)增加一名师傅,则变为单队列多服务台(2服务台)的模型:结果为:Po=0.412,Lq=0.175,Wq=0.035,Ws=0.202.第10章生产维护与设备管理(1)求这个题目学生要参照范例10-1,10-2来做。平均故障率=(出现故障的设备数/总设备数)*100%10即利用公式(10-1)计算:FR(%)=×10%=10%100(2)求平均每小时每台设备的故障次数,利用计算公式(10-2):10FR(N)==0.000035次/台时100×3000−10×1500公式中分子表示故障设备数,分母表示累计设备运行时间,该时间等于总的100台设备的运行时间减去其中发生故障以后的设备时间(因为这10台设备故障以后停止运行)。(3)要求平均每年的每台设备的故障次数,可以利用第(2)问的结果,考虑一年365天,每天8小时工作日算,得到:每台设备每年的故障次数=0.000035×365×8=0.102456。(4)如果有500家公司使用该设备,预测一年内发生故障的次数:0.102456×500=51.228。第11章项目计划与控制1.解:项目工期是25天,关键路线B-D-E-I,如下图;

开始第11章第1题网络图2.解:项目工期是23天,关键路线C-F-K-M,如下图:开始第11章第2题网络图3.解:这是一个随机网络计划问题,因为活动的时间参数是用三种时间估计法,因此必须首先计算出各活动的作业时间:a+4m+bti=6得:tA=3,tB=5,tC=5,tD=8,tE=3,tF=6.8,tG=7,tH=9,tI=2,tJ=5.2,tK=4.

项目期望时间30天,关键路线C-E-F-H-J,如下图:开始第11章第3题网络图4.解:该题目在2009年第1次印刷版中由于排版问题,最后一个作业的紧前作业给漏掉了,其他紧前作业关系也搞错了,2010年印刷的已经更正如下:作业作业名称紧前作业作业时间(天)A清理地面-3B打地基A4C砌墙脚(50公分高)B2D地面混凝土B1E地板托架C,D3F砌主体墙E10G做门窗E3H做天花板托架F,G4I上屋顶板木F,G3J盖瓦H,I2K铺地板H,I4L做天花板J,K2M墙内壁瓷砖J,K1N安装窗玻璃L.M1O墙体泥灰层N2P装电灯N1Q水暖设备N2R墙面粉刷O,P,Q3该题目的网络图如下:关键路线是A-B-C-E-F-H-K-L-N-O(或Q)-R,项目工期是38天。

第11章第4题网络图5.解:没有优化前的网络图如下:开始第11章习题5网络图关键路线为A-C-E-G,项目工期是25天,总成本=8950+25*400=18950元经过优化后的网络图如下。最低成本为18183,完工工期是19天。关键路线是A-C-E-G和B-D-E-G。开始

第12章质量管理1.解本题考察学生领会均值控制图的做法。首先计算均值与极差值:54∑∑xiji==1j19.7+10.2+L10.1CL=x===10.0155×420(10.2−9.7)+(10.3−9.7)+(10.4−9.7)+(10.3−9.7)+(10.4−9.8)R=50.5+0.5+0.7+0.6+0.62.9===0.5855因为每次检验的样本量n=4,查表12-5知道,管理系数A2=0.729,D4=2.282(1)均值控制图的上下限为:UCL=x+A2R=10.015+0.729×0.58=10.4378LCL=x−A2R=10.015−0.729×0.58=9.5922(2)极差控制图的上下限为:UCL=D4R=2.282×0.58=1.3236LCL=D3R(无,因表12-5中无D3值)(3)该检验数据显示所有的数据点在控制线内,没有超出界线。2.解:本题是考察学生利用不合格品数控制图的掌握程度。本题目条件在2010年重印时把“每组50个样本”中的50改为200,CL=564/20=28.2,p=28.2/200=0.141CLC=28.2+328.2×(1−0.141)=43LCL=28.2-328.2×(1−0.141)=13.43.解:本题考察学生对过程能力指数这个概念的掌握程度(1)根据题目给的条件,处理索赔时间的标准下限为4天,标准上限为10天,因此T=−=1046另外知道,处理完索赔的平均时间与标准差分别为8天与1天,因此:X=8,σ=1。从而有:TT6工序能力指数C====1。pB66σ104−因公差的分配中心M=+47=。2MX−78−2修正工序能力指数CC==−kC(1)=−1*(1)=。pkppT/26/23

由于1.00≥>C0.67,判断工序能力为三级加工,工序能力不足,已出现不合格品,需作全数检p查,采取措施改进工序控制。(2)如果索赔的平均时间由8天改为7天,X=7MX−77−修正工序能力指数CC==−kC(1)=−1*(1)=1pkppT/26/2实际数据分布中心与公差的数据中心重合,即修正能力指数等于能力指数。(3)把标准差改为2/3。则修正能力指数:2TT6标准差变为σ=,C====1.5p3B6σ26*3MX−378−修正工序能力指数CC==−kC(1)=−*(1)=1pkppT/226/2从结果看,第(3)中情况比(3)情况提高了能力指数,但是修正的能力指数两种方法的效果是一样的。4.解:该题目考察学生对不合格品率控制图的理解程度。k∑pni54i=1中心线:CL==p==0.048387n111610∑ni1116i=1平均每次抽样数为==111.61010pp(1−)0.048*0.952上限值:UCL=+p3=0.0483+=0.108706n111.6pp(1−)0.048*0.952下限值:LCL=−p3=0.0483−=(负数)n111.65.解:根据题给条件,得到如下信息:标准公差工序能力指数工序实际工序能力工序T标准偏差(S)(B=6S)Cp=T/B10.100.600.60.60/0.60=120.080.480.60.60/0.48=1.2530.130.780.60.60/0.78=0.77由表中可以看出,工序1和工序2都能生产出满足规定质量标准的产品,而工序3却由于其工序能力超过了公差带宽0.6而不符合要求。如果公差范围改为1.00~1.40mm,公差为0.4,则各工序的能力指数为:

工序1:0.4/0.6=0.67工序2:0.4/0.48=0.83工序3:0.4/0.78=0.51这个时候三个工序都不合格。6.这个题目考察学生对利用查表法确定抽样放案的方法的了解程度。(说明:该题目需要查表,但是本书的抽样方案表是节选国标的一部分,因此要完成这个题目需要查阅其他GB2828-87资料)查国标GB2828-87得到:样本字码为J,然后查抽样方案表:得知:n=80,Ac=3.Re=4.这个题目,没有条件的学生可以不做。第13章丰田生产方式与精细化生产1.解:依照范例13-1的做法:DTw(1+a)8000×1×(1+0.2)Np===12b100×8DTt(1+a)8000×0.5×(1+0.2)Nt===6b100×82.解:该题目仍是采用范例13-1的做法:DTt(1+a)400/8Nt==×2.5×(1+0.05)≈26b5'

您可能关注的文档

- 现代通信原理与技术-第三版-张辉课后习题答案.pdf

- 现控习题答案(谢克明版).pdf

- 理论力学习题答案(修改6月19日).pdf

- 理论力学第三版(周衍柏)习题答案.doc

- 理论力学第六版课后习题答案.doc

- 理论力第一章练习答案.doc

- 理论物理导论(李卫刘义荣著)北京理工大学出版社课后答案.pdf

- 甘肃省2012《公共基础知识》计算机部分试题及答案.doc

- 甘肃省2014年会计继续教育《小企业会计准则》课后题答案及两套满分试卷.doc

- 生产运作管理 第四版(陈荣秋 马士华)课后答案.pdf

- 生化答案第三版.doc

- 生化课后题答案.doc

- 生物化学上册答案(王镜岩版).doc

- 生物化学答案.doc

- 生物化学题库及答案1.doc

- 生物化学题库及答案[1].doc

- 生理学习题与答案.doc

- 生理学习题与答案整理版.doc

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明