- 213.26 KB

- 2022-04-22 11:28:31 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

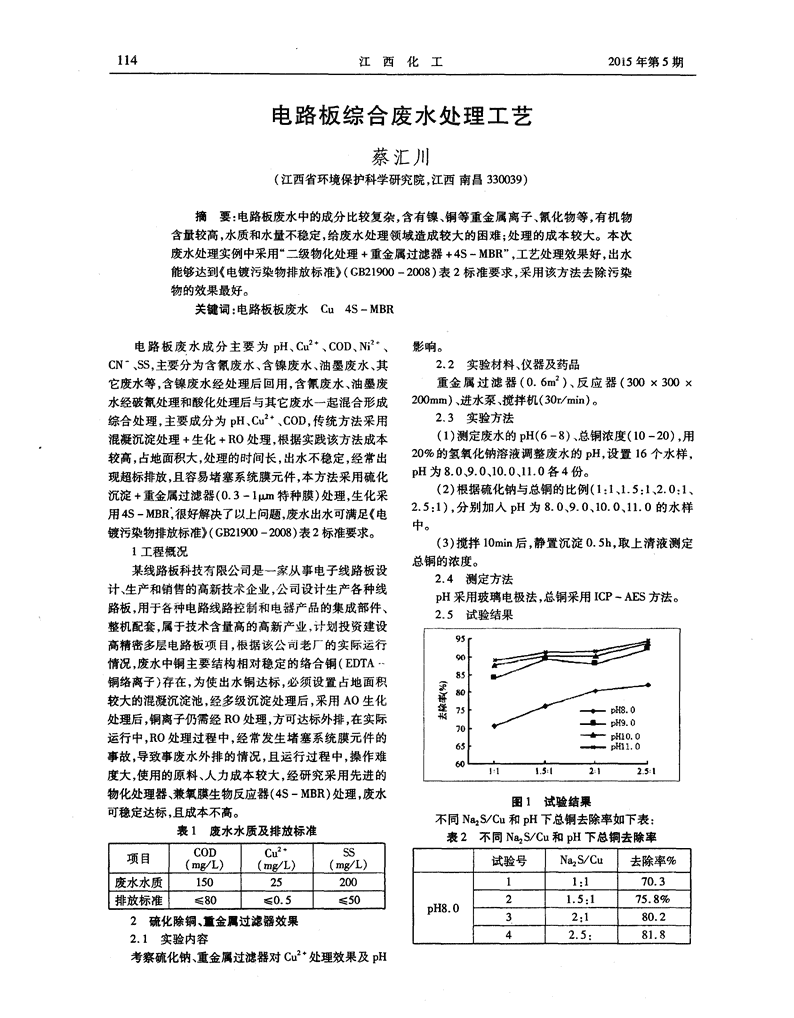

'll4江西化工20i5年第5期电路板综合废水处理工艺蔡汇川(江西省环境保护科学研究院,江西南昌330039)摘要:电路板废水中的成分比较复杂,含有镍、铜等重金属离子、氰化物等,有机物含量较高,水质和水量不稳定,给废水处理领域造成较大的困难;处理的成本较大。本次废水处理实例中采用“二级物化处理+重金属过滤器+4S—MBR”,工艺处理效果好,出水能够达到《电镀污染物排放标准》(GB21900—2008)表2标准要求,采用该方法去除污染物的效果最好。关键词:电路板板废水cu4S—MBR电路板废水成分主要为pH、cll2、COD、Ni、影响。CN、SS,主要分为含氰废水、含镍废水、油墨废水、其2.2实验材料、仪器及药品它废水等,含镍废水经处理后回用,含氰废水、油墨废重金属过滤器(0.6m)、反应器(300×300×水经破氰处理和酸化处理后与其它废水一起混合形成200mm)、进水泵、搅拌机(30r/min)。综合处理,主要成分为pH、Cu“、COD,传统方法采用23实验方法混凝沉淀处理+生化+RO处理,根据实践该方法成本(1)测定废水的pH(6—8)、总铜浓度(10—20),用20%的氢氧化钠溶液调整废水的pH,设置16个水样,较高,占地面积大,处理的时间长,出水不稳定,经常出pH为8.0、9.0、10.0、11.0各4份。现超标排放,且容易堵塞系统膜元件,本方法采用硫化(2)根据硫化钠与总铜的比例(1:1、1.5:1、2.0:1、沉淀+重金属过滤器(0.3—10,m特种膜)处理,生化采2.5:1),分别加入pH为8.0,9.0、10.0、11.0的水样用4S—MBR",很好解决了以上问题,废水出水可满足《电中。镀污染物排放标准》(GB21900-2OO8)表2标准要求。(3)搅拌10min后,静置沉淀0.5h,取上清液测定1工程概况总铜的浓度。某线路板科技有限公司是一家从事电子线路板设2.4测定方法计、生产和销售的高新技术企业,公司设计生产各种线pH采用玻璃电极法,总铜采用ICP—AES方法。路板,用于各种电路线路控制和电器产品的集成部件、2。5试验结果整机配套,属于技术含量高的高新产业,计划投资建设高精密多层电路板项目,根据该公司老厂的实际运行情况,废水中铜主要结构相对稳定的络合铜(EDTA一铜络离子)存在,为使出水铜达标,必须设置占地面积较大的混凝沉淀池,经多级沉淀处理后,采用AO生化处理后,铜离子仍需经RO处理,方可达标外排,在实际运行中,RO处理过程中,经常发生堵塞系统膜元件的事故,导致事废水外排的情况,且运行过程中,操作难度大,使用的原料、人力成本较大,经研究采用先进的物化处理器、兼氧膜生物反应器(4S—MBR)处理,废水图1试验结果可稳定达标,且成本不高。不同Na2S/Cu和pH下总铜去除率如下表:表1废水水质及排放标准表2不同Na~S/Cu和pH下总铜去除率项目C0DCu2SS(rag/L)(mg/L)(mg/L)试验号Na2S/Cu去除率%废水水质150252OO11:170.3排放标准≤80≤O.5≤5021.5:175.8%pH8.032:180.22硫化除铜、重金属过滤器效果42.5:81.82.1实验内容考察硫化钠、重金属过滤器对cu处理效果及pH

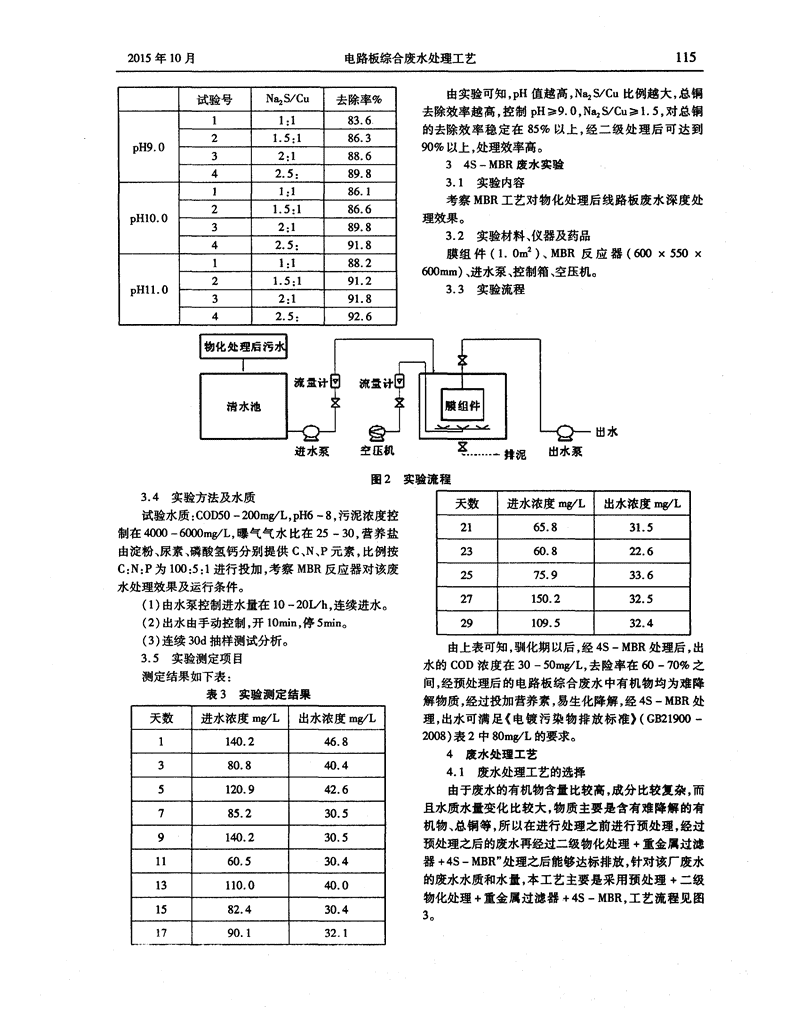

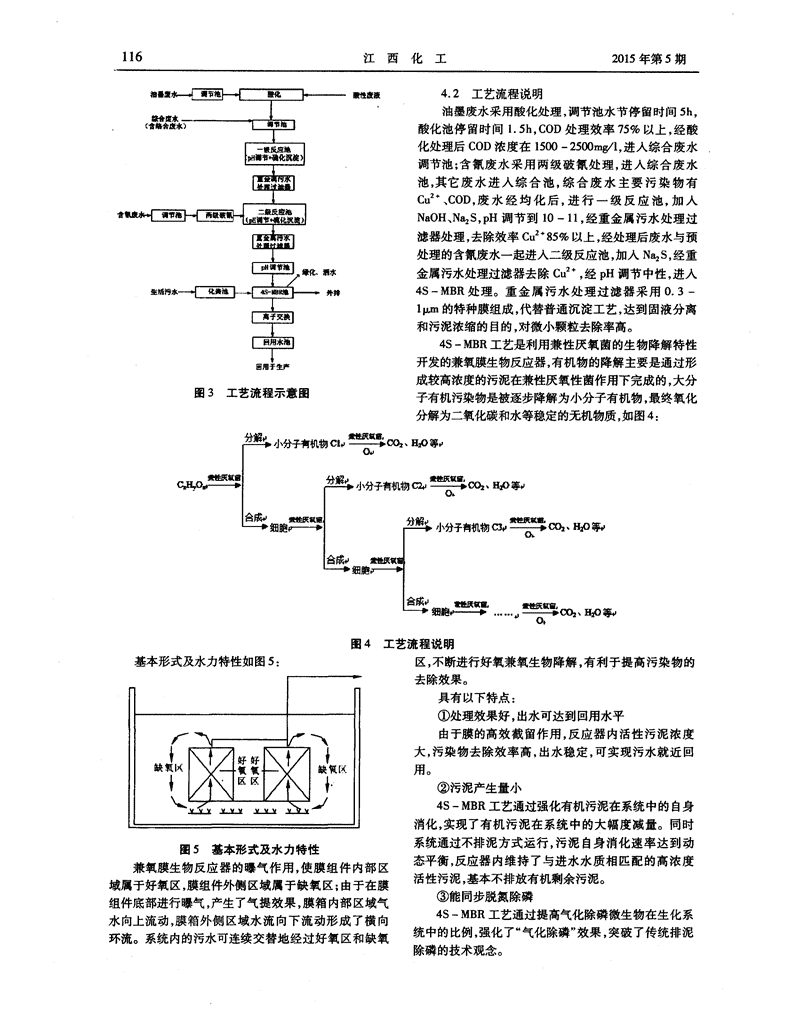

2015年1O月电路板综合废水处理工艺ll5由实验可知,pH值越高,Na2S/Cu比例越大,总铜试验号NazS/Cu去除率%去除效率越高,控制pH≥9.0,NazS/Cu≥1.5,对总铜11:183.6的去除效率稳定在85%以上,经二级处理后可达到21.5:186.3pH9.090%以上,处理效率高。32:l88.634S—MBR废水实验42.5:89.83.1实验内容11:186.1考察MBR工艺对物化处理后线路板废水深度处21.5:186.6pill0.0理效果。32:189.83.2实验材料、仪器及药品42.5:91.8膜组件(1.0m2)、MBR反应器(600×550×11:188.2600mm)、进水泵、控制箱、空压机。21.5:191.2pill1.03.3实验流程32:l91.842.5:92.6出水图2实验流程3.4实验方法及水质天数进水浓度mg/L出水浓度mg/L试验水质:COD50—2Omg/L,pH6—8,污泥浓度控2165.831.5制在4OOO一6000mg/L,曝气气水比在25—30,营养盐由淀粉、尿素、磷酸氢钙分别提供c、N、P元素,比例按2360.822.6C:N:P为lo:5:1进行投加,考察MBR反应器对该废2575.933.6水处理效果及运行条件。27150.232.5(1)由水泵控制进水量在10—20L/h,连续进水。(2)出水由手动控制,开lOmin,停5rain。29109.532.4(3)连续30d抽样测试分析。由上表可知,驯化期以后,经4S—MBR处理后,出3.5实验测定项目水的COD浓度在30—50mg/L,去险率在60—70%之测定结果如下表:间,经预处理后的电路板综合废水中有机物均为难降表3实验测定结果解物质,经过投加营养紊,易生化降解,经4S—MBR处天数进水浓度mg/L出水浓度mg/L理,出水可满足《电镀污染物排放标准>(GB21900—2OO8)表2中80mg/L的要求。114O.246.84废水处理工艺380.840.44.1废水处理工艺的选择5120.942.6由于废水的有机物含量比较高,成分比较复杂,而且水质水量变化比较大,物质主要是含有难降解的有785.230.5机物、总铜等,所以在进行处理之前进行预处理,经过91加.230.5预处理之后的废水再经过二级物化处理+重金属过滤1l6O.530.4器+4S—MBR”处理之后能够达标排放,针对该厂废水的废水水质和水量,本工艺主要是采用预处理+二级l3l10.O40.0物化处理+重金属过滤器+4S—MBR,工艺流程见图1582.43O.43。179O.132.1

ll6江西化工2015年第5期4.2工艺流程说明油墨废水采用酸化处理,调节池水节停留时间5h,酸化池停留时间1.5h,COD处理效率75%以上。经酸化处理后COD浓度在1500—2500rag/l,进入综合废水调节池;含氰废水采用两级破氰处理,进入综合废水池,其它废水进入综合池,综合废水主要污染物有Cu“、COD,废水经均化后,进行一级反应池,加入NaOH、Na2S,pH调节到10—11,经重金属污水处理过滤器处理,去除效率Cu“85%以上,经处理后废水与预处理的含氰废水一起进入二级反应池,加入Na:S,经重金属污水处理过滤器去除Cu“,经pH调节中性,进入4S—MBR处理。重金属污水处理过滤器采用0.3—1p,m的特种膜组成,代替普通沉淀工艺,达到固液分离和污泥浓缩的目的,对微小颗粒去除率高。4S—MBR工艺是利用兼性厌氧菌的生物降解特性开发的兼氧膜生物反应器,有机物的降解主要是通过形成较高浓度的污泥在兼性厌氧性菌作用下完成的,大分图3工艺流程示意图子有机污染物是被逐步降解为小分子有机物,最终氧化分解为二氧化碳和水等稳定的无机物质,如图4:It20等n硒’、。。⋯⋯—ccb、、n~ocD图4工艺流程说明基本形式及水力特性如图5:区,不断进行好氧兼氧生物降解,有利于提高污染物的去除效果。具有以下特点:①处理效果好,出水可达到回用水平由于膜的高效截留作用,反应器内活性污泥浓度大,污染物去除效率高,出水稳定,可实现污水就近回用。②污泥产生量小4S—MBR工艺通过强化有机污泥在系统中的自身消化,实现了有机污泥在系统中的大幅度减量。同时系统通过不排泥方式运行,污泥自身消化速率达到动图5基本形式及水力特性态平衡,反应器内维持了与进水水质相匹配的高浓度兼氧膜生物反应器的曝气作用,使膜组件内部区活性污泥,基本不排放有机剩余污泥。域属于好氧区,膜组件外侧区域属于缺氧区;由于在膜③能同步脱氮除磷组件底部进行曝气,产生了气提效果,膜箱内部区域气4S—MBR工艺通过提高气化除磷微生物在生化系水向上流动,膜箱外侧区域水流向下流动形成了横向统中的比例,强化了“气化除磷”效果,突破了传统排泥环流。系统内的污水可连续交替地经过好氧区和缺氧除磷的技术观念。

2015年1O月电路板综合废水处理工艺ll7④运行能耗较低理方式:PLC自动控制及GPRS远程监控;运行费用l04S—MBR工艺通过改变传统单一好氧膜生物反应—12m}水。器工艺以好氧微生物为主的菌相结构及提高氧利用5结论率,减少了系统生化需氧量及曝气冲刷无效能耗,使该经过对线路板废水特点的研究表明,废水铜以络项技术在各项技术指标优于常规生化工艺情况下,综合铜存在,采用硫化除铜+重金属过滤器处理,控制这合运行成本与常规生化工艺相当。pH大于9.0,NsaS/Cu大于1.5,对总铜处理效率可稳⑤可实现无人值守定在85%,总铜可满足标准要求;废水经4S—MBR处系统通过采用PIE自动控制及GPRS远程监控,理,COD处理效率高,可稳定达标,同时具有污泥产生基本可实现无人值守运行,大大降低了废水处理站操量小、运行能耗低、运行成本低等的优点,废水出水可作人员配备数量和劳动强度。满足《电镀污染物排放标准》(GB21900—2008)表2标⑥运行成本低准要求,适合电路板行业废水的处理。4S—MBR工艺占地面积较常规工艺大幅减少,布局灵活,系统通过降低运行能耗,吨水运行电耗仅0.36参考文献kW·h/m’,吨水处理成本仅0.3—0.5元。[1]华松林,何淦锋,何明.线路板板废水处理工艺的探设计进水水质范围:COD:60—200me/L;BOD:50讨[J].工业安全与环保,2oo2(8):15—17.—200mg/L;NH3一N:10—30ms/L;SS:50—200mg/L。[2]谢东方.印制线路板废水处理技术应用实践[J].安设计出水水质范围:出水COD:<50mg/L;BOD:全与环境工程,2005(1):43—45.<10ms/L;NH3一N:<5mg/L;SS:<10ms/L,操作管TreatmentofCircuitboardintegratedwastewaterprocessCAIHlli—chuan(JiangxiAcademyEnvironmentalSciences,JiangxiNanchang330039)Abstract:PCBwastewatercompositionismorecomplex,containingnickel,copperandotherheavymetals,cyanideandoth-er,hishorganiccontent,unstablewaterqualityandquantity,resultingingreaterdificultiesforwastewatertreatment,ItislargeCOStprocess.Theexamplesusedinwastewatertreatment,“twophysico—chemicaltreatmentandheavymetalfilterand4S—MBR”,processefectisok,WaterCanbeachieved,“platingpollutantemissionstandards”(GB21900—2008)Table2standards,usingthismethodforremovingcontaminantsbest.KeyWords:PCBwastewaterCopper4S—MBR'

您可能关注的文档

- 砂石骨料生产系统废水处理工艺设计及应用.pdf

- 钽铌钨锡多金属矿分离加工废水处理工艺研究.pdf

- 养殖废水处理工艺实例讨论与研究.pdf

- 农药废水处理工艺.pdf

- 探讨氯碱废水处理工艺选择及回用途径.pdf

- 浅析煤气化废水处理工艺的现状及发展方向.pdf

- 浅析石油化工废水处理工艺.pdf

- 焦化废水处理工艺综述.pdf

- 玻璃减薄蚀刻工序产生的含氟废水处理工艺研究.pdf

- 造纸废水处理工艺试验研究.pdf

- 高效菌种用于化肥氨氮废水处理工艺改造实践.pdf

- 涂装磷化废水处理工艺改进研究.pdf

- m每天印染废水处理工艺设计.doc

- 石油化工废水处理工艺.ppt

- 印染废水处理工艺综述.doc

- 啤酒废水处理工艺概述.docx

- 湿法烟气脱硫化学及废水处理工艺.pdf

- 不产污泥的高色度印染废水处理工艺成功应用-不产污泥的高色.pdf