- 318.50 KB

- 2022-04-22 11:46:15 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'工艺管道施工方案此部分包括了热风炉区、助燃风机站区、TRT系统及综合管网所有蒸汽、压缩空气、氧气、氮气、焦炉煤气、冷热空气、冷却水、除尘等介质管道的主要施工方法。一、工序流程熟悉图纸及有关技术资料→原材料检验→卷管、弯管及管件制作→管道、阀门及附件检验→管道、阀门及附件酸洗脱脂、钝化(仅指氧气、氮气管)→支、托架制作安装→管道安装→焊接→试压→防腐→绝热(仅指蒸气、热空气管)→吹扫或冲洗→交工验收。二、管道安装要求及方法1)安装前,认真熟悉图纸,并作好技术交底,对管道、阀门及附件按图纸、国家规范要求进行检查,发现问题找有关部门及时解决。2)预制管道按管道系统号和预制顺序号进行安装;3)管道安装的主要顺序是先主干管后支管;4)管道安装时,应检查法兰密封面及密封垫片,不得有影响密封性能的划痕,斑点等缺陷;5)法兰连接应与管道同心,并应保护螺栓自由穿入。法兰间应保持平行,其偏差不得大于法兰外径的1.5‰,且不大于2mm。不得用强紧螺栓、加偏垫、多层垫的方法消除歪斜。6)管子对口时应在距接口中心200mm处测量平直度,当管子DN<100时,允许偏差为1mm,当DN≥100时,允许偏差为2mm,但全长允许偏差均为10mm;7)管道连接时,不得用强力对口等方法来消除接口端面的空隙、倾斜、错口或不同心等缺陷;8)管道与设备的连接应在自由状态下进行;9)穿墙及过楼板的管道,应加套管,且管道焊缝不宜置于套管内,管子与套管之间的缝隙应以不燃性纤维材料堵塞严密;10)当管道安装工作有间断时,应及时封闭敞开的管口;

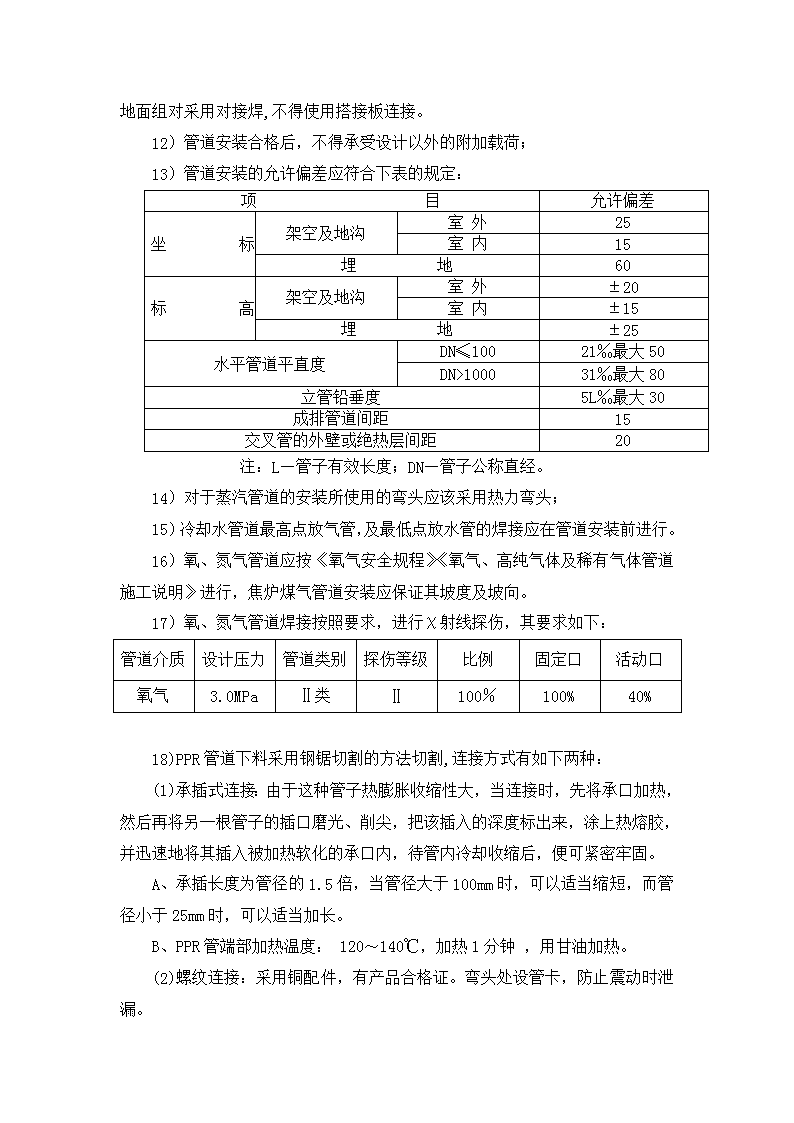

11)安装较大直径的钢板卷管(如:煤气管、冷热空气管、除尘管等)时,应在地面进行组对,组对长度根据现场吊装条件和机具能力而定,尽量减少高空作业,地面组对采用对接焊,不得使用搭接板连接。12)管道安装合格后,不得承受设计以外的附加载荷;13)管道安装的允许偏差应符合下表的规定:项目允许偏差坐标架空及地沟室外25室内15埋地60标高架空及地沟室外±20室内±15埋地±25水平管道平直度DN≤10021‰最大50DN>100031‰最大80立管铅垂度5L‰最大30成排管道间距15交叉管的外壁或绝热层间距20注:L—管子有效长度;DN—管子公称直经。14)对于蒸汽管道的安装所使用的弯头应该采用热力弯头;15)冷却水管道最高点放气管,及最低点放水管的焊接应在管道安装前进行。16)氧、氮气管道应按《氧气安全规程》《氧气、高纯气体及稀有气体管道施工说明》进行,焦炉煤气管道安装应保证其坡度及坡向。17)氧、氮气管道焊接按照要求,进行χ射线探伤,其要求如下:管道介质设计压力管道类别探伤等级比例固定口活动口氧气3.0MPaⅡ类Ⅱ100%100%40%18)PPR管道下料采用钢锯切割的方法切割,连接方式有如下两种:(1)承插式连接:由于这种管子热膨胀收缩性大,当连接时,先将承口加热,然后再将另一根管子的插口磨光、削尖,把该插入的深度标出来,涂上热熔胶,并迅速地将其插入被加热软化的承口内,待管内冷却收缩后,便可紧密牢固。A、承插长度为管径的1.5倍,当管径大于100mm时,可以适当缩短,而管径小于25mm时,可以适当加长。B、PPR管端部加热温度:120~140℃,加热1分钟,用甘油加热。(2)螺纹连接:采用铜配件,有产品合格证。弯头处设管卡,防止震动时泄漏。

19)喷塑管采用法兰连接,如现场有对接接头可由生产厂家配合。20)综合管网部分管道安装:首先根据土建、结构安装情况组织管道进场,临时堆放在沿线空地上,只要上道工序一交出来,马上开始安装施工。注意管道吊装之前应先在地面集中刷一遍红丹防锈底漆。对不同标高和不同的直管段管道应分别进行。管道吊装采用现场现有的吊机将管道配件及设备倒运至安装位置,分别进行下料组装,然后利用“三脚架”及倒链或卷扬机安装就位(必要时可使用吊机),吊点须坚固牢靠。管支架间距不允许超过其最大允许间距,且管道不允许浮放,必须固定好。三、阀门安装1)阀门安装前,应按设计文件核对其型号,并应按介质流向确定其安装方向;2)当阀门与管道以法兰或螺纹方式连接时,阀门应在关闭的状态下安装;3)阀门安装的位置,应便于维修,安装时应将阀芯关闭。在水平管上安装的阀门,其阀杆和手轮应放在上方或安装在上半周范围内;4)截止阀.球阀的安装方向应使介质从阀的底部进入,即低进高出。5)升降式止回阀应安装在水平管道上,立式升降式止回阀应安装在垂直的管道上,旋启式止回阀一般应安装在水平管道上,也可安装在垂直管道上,但应注意方向。6)安全阀安装前要经调校,调校后在工作压力范围内,不得有泄漏,并做铅封。填写安全阀最终调校记录。安全阀应垂直安装。7)消防栓安装时,消防栓口朝外,其栓中心距地1100mm,允许偏差20mm,消防栓距箱内侧面140mm,距箱后内表面100mm,允许偏差5mm。四、补偿器安装1)方形补偿器一般应水平安装,其坡度与连接管道一致,非水平安装的补偿器应能保证放气和排水。2)安装前应根据设计规定值进行拉伸或压缩,拉伸或压缩的长度为补偿量的1/2。

3)波型补偿器安装时应将套管焊在介质进口端,但对于垂直管应使套管焊在上方。4)填料式补偿器安装时,补偿器应与管道同心,补偿器的外壳应固定在支架上,同时应注意介质的流动方向,使插管一端安装在介质进入的管端上。五、支、吊架安装1)管道安装时应及时固定和调整支吊架,支吊架的位置应准确,安装应平整牢固,与管子接触紧密;2)固定支架应按设计文件要求安装,并应在补偿器预拉伸之前固定;3)导向支架或滑动支架的滑动回面应洁净平整,不得有歪斜卡阻现象;4)弹簧支吊架的弹簧安装高度应按设计要求调整固定,并做好记录,弹簧受力方向与其轴线相同,不得歪斜,同一管道上设有多个弹簧支吊架时,各弹簧的受力应均匀,弹簧的临时固定件,应待系统安装、试压、冲洗、保温完毕后方可拆除;5)管道支架安装后,应美观,结构合理。六、管道焊接1)管道焊接的焊工人员应具有焊工考试合格证,做到持证上岗。2)管道焊缝位置应符合下列规定:直管段上两对接焊口中心面间的距离,当公称直径大于或等于150mm时,不应小于150mm,当公称直径小于150mm,不应小于管子外径;不宜在管道焊缝及边缘上开孔;环焊缝距支吊架净距离不应小于50mm。3)管道(主要指氧气管、氮气管、热风炉双预热排管、不锈钢管、耐磨合金管等)焊接采用氩弧焊打底、手工焊盖面以保证焊接质量。4)管道坡口加工采用机加工方法,加工坡口后应除去坡口表面的氧化皮,打磨干净。5)管道对接口内壁平齐。内壁错边量不宜超过壁厚的10%,且不大于2mm。七、管道试验1)试验压力:工程名称管道介质设计强度试验严密性备注

序号及图号压力MPa压力MPa时间(分钟)压力MPa时间(分钟)1压缩空气、蒸气0.81.0100.8水2氧气3.03.4553.030无油空气3氮气4焦炉煤气冷热空气0.0250.025120空气5水系统1.11.410水2)水压试验:按上述所列根据不同系统、不同区域,可分段分别进行压力试验。(1)试压步骤:a、在各系统首尾采用内堵板焊接,系统最高点设排气阀并设两块以上精度不低于1.5级校验后压力表,系统最低点设排水阀。b、选取适当地点,接通试压泵,系统上水时应将管内空气排净,升压时应缓慢逐级升压,按表中压力及时间进行,系统管道无冒汗,无泄漏时为合格。c、试验合格后,用胶皮管把水引向排水井,将系统中的水排空。(2)注意事项:a、试压前应组织有关人员对所施工的管道进行全面检查,确认合格后方可进行试压工作。b、试验过程中应设专人看守,发现问题及时反映,妥善解决。c、试压过程中漏点做好记号,待泄压后修补。3)气压试验:(1)氧气、氮气管道施工完毕后,采用氮气或无油压缩空气进行压力试验。焦炉煤气、冷热空气管道采用压缩空气试验。气压强度试验压力应逐渐缓升,首先升至试验压力50%进行检查,如无泄漏及异常现象,继续按试验压力的10%逐渐升压,直至强度试验压力,每一级稳压3分钟,达到试验压力后,稳压5分钟,以无泄漏,目测无变形为合格。

强度试验合格后,压力降至设计压力,用肥皂水方法检查,如无泄漏稳压半小时,压力不降,则严密性试验为合格。对于氧、氮气管泄漏量试验压力等于设计压力,时间为24小时,全系统每小时平均泄漏率<0.5%为合格,每小时平均泄漏率按下式进行计算。A=1/t×(1-P2T1/P1T2)×300/DN×100%式中:A每小时平均泄漏率%P1试验开始的绝对压力kgf/cm2P2试验结束时的绝对压力kgf/cm2T1试验开始时气体的绝对温度kT2试验结束时气体的绝对温度kt试验时间小时h焦炉煤气、冷热空气管试验时间为2小时,每小时平均泄漏率<1%合格(公式同上)。(2)注意事项:A、压力和温度的测点应具有代表性,煤气管道采用U型水银计。B、试压过程中如发现漏点应做好标记,待压力降至零时,方可做修补焊接,严禁带压修补。C、氧气、氮气管道试压采用的压力表、温度计、阀门及临时接管必须进行酸洗、脱脂处理。八、管道冲洗,吹扫1)压缩空气管、焦炉煤气管采用压缩空气直吹,管通过开启末端阀门来控制吹扫,吹扫时应用锤敲打管皮,对焊缝死角和管底等部位应重点敲打,但不得损伤管皮,吹扫口不要对着人及人经常行走的地方,检查采用涂有白漆的靶板检查,5分钟内检查无铁锈、尘土、水分及其它脏物时为合格。2)氧气、氮气管道采用氮气或无油压缩空气吹扫,方法同上。3)蒸汽吹扫:(1)吹扫前的准备工作:吹扫前应将排气管引向空旷地方,不要对着人、设备等,排汽管应具有牢固的支承,可根据现场实际情况采用角钢或槽钢来加固,吹扫口附近设标志牌,设专人看管,排汽管长度应尽量短,排汽管管径不应小于被吹扫的管径。

(2)蒸汽吹扫:吹扫时先主管后支管,蒸汽吹扫前,应缓慢升温暖管,且恒温1小时后进行吹扫,然后自然降温至环境温度,再升温暖管,恒温进行第二次吹扫,如此反复不少于3次。检查时可采用刨光板,置于排汽口处检查,板上应无铁锈,脏物为合格。4)齿轮箱水冷系统水管可用净化水冲洗,冲洗管道时应与设备断开,冲洗排水引入排水漏斗,或排水井内。5)注意事项:对于流量孔板等不得参与吹扫部件,应用临时短管连接,吹扫合格后,按图恢复。九、防腐1)焊缝及其标记在压力试验前不应涂漆;2)脱脂管道的涂漆在脱脂完后24小时内涂完;3)管道安装后不宜涂漆的部位应预先涂漆;4)涂漆前应清除被涂表面的铁锈、焊渣、毛刺、油、水等污物;5)涂漆的种类、颜色,涂敷的层数和标记应符合设计的要求;6)涂漆应符合《工业设备、管道防腐工程施工及验收规范》的规定。十、绝热1)管道绝热工程的施工应在管道油漆合格后进行;2)需要蒸汽吹扫的管道,宜在吹扫后进行绝热工程;3)施工及质量应符合《工业设备及管道绝热工程施工及验收规范》的规定。

'