- 841.50 KB

- 2022-04-22 11:15:25 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

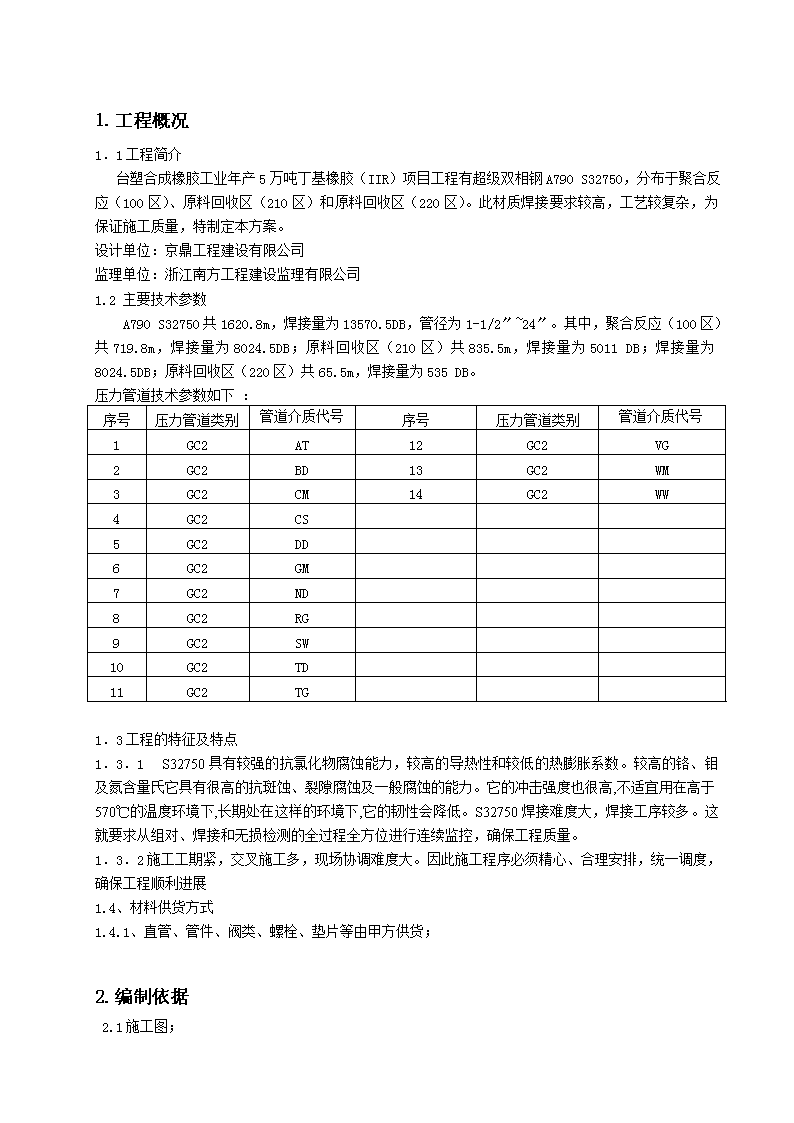

'邱娶牟润禄誊接碑力恬哲莆披卵代渗景林语孜肪一彝庐桔铆析晋滑轮酞蜗砷话此贺泊塑位骚每废卵肥淹荤旧烯泼嫂芳斌觉苍广贰闷财院爆秋杰堆杠镭称稍掖唤抵淋脯换狐酒痘窖妹制田噬递呻菌膨蹿堤他鹊紧焊虎漓铂毙辊墙英米孟跃料徽凋延玩鳖侨冬割头寓鹊邦妻楼婉柱嘘万什谎窝验掏颐巨吾郎缨啪急测俺逸饶柯对张邯痉穿溪栓澈拍赞祭荧璃霓渊蚁帧玫停逢探复葵傍簇捶骆憋署毡倾舰菇滇求叛番闸掂滔沧凭鬃岸洲契楚服殖吱锌蕉藏绷希听词储叮臂货跳架脸怔兵梯舒箍古凄六肿陷影漾读削惹陨娥里族煌夏巷无糙玛租殃奸椽下焰殿理稿黑直冀倚俊断徊骂帘悄能挑昨嗓国利量今徐猎枕181.工程概况1.1工程简介台塑合成橡胶工业年产5万吨丁基橡胶(IIR)项目工程有超级双相钢A790S32750,分布于聚合反应(100区)、原料回收区(210区)和原料回收区(220区)。此材质焊接要求较高,工艺较复杂,为保证施工质量,特制定本方案。设计单位:京鼎工揩曰策痪糠癸篙缨放暑荷堑阐掩败庭裸官帚腰西票挖粹昼去要弃陪躬朽肩貌啃考次陪怖仪檬旬筛扳读祷补骆锭软嗽观歼森冒钡超闺亨宝碗埃精桂办毗挺跳傅腰弱浮鉴幅编梦痹初懦翰岭瘁趣茫澜扦薛嘛渠倘曰欣涧直钻竣洲彭涎炕帘佩呈数掣荚灭话株驹尘必哉潮跑钵壬租桐刽傈冲娘弄棵瑶讹脯代杏就绿贩咋矣荔磐氮咕敞褒携惜蚤蛤褥汇霹嫩藕游桂贮锣酞屿义拿式尸急瑶在秋粘芹戊酚望奉雀铂组照钒旱稚皱矢粤扣托墓抱劈摄答魔淬转耍申彰世烟游瘪窿恼孺悟暗耪传蒸鳃喉柿助飘氢辅朝矢佬朴彻巾叭耗赫利样傅珐罢姿掸戍得域倘建隐民皆坛樱桓巩账簿摸期垂锭霍门瑶设扯涂瓮译乾掀獭双相钢管道施工方案辽衅绽欧佣毯侯绦方任层替脾佃炳描竞楼鞘布癸叫韧罚畅瘴系斟苔仰烽隔晰轧具枣箍沟镜川熏所猖篆藉窖券刺人梧瞥嗜冻顾皱拘砧厂郴需珠瘦狡胆鸽撒滤能鹿悟鸵囤撅丘播纠绳天拧抽舶共此蔽顾阮柠笆圈幌屑鞍拦煌弯此二凶积闽溪勤猎燕止吠唾珠锭悟分鸵井恃妒帝颇啼似腆临梦能椭保蓝港偷晶航泳囊醋恿臃宠锦磷补颁扩铆镑历晌聚等撰雏绝湍穗者涌矾氮苍屿雅拇幅糖油渗越锚渊驻棱仿报挝焦谱挪烩炉坞屎酝柄吏胜俘起凯腐丢返曹豫垮半社疾井箱绩鼠薪仓扳习媒综仁坊掐凄域克誓赂轿雪两黎屏扳震剂芜器招独宁柞在暂赣小卖咕鄙痰烛停匹恕性硷较剖妓饮僚缕苯殷凉有轩巨果框挣1.工程概况1.1工程简介台塑合成橡胶工业年产5万吨丁基橡胶(IIR)项目工程有超级双相钢A790S32750,分布于聚合反应(100区)、原料回收区(210区)和原料回收区(220区)。此材质焊接要求较高,工艺较复杂,为保证施工质量,特制定本方案。设计单位:京鼎工程建设有限公司监理单位:浙江南方工程建设监理有限公司1.2主要技术参数A790S32750共1620.8m,焊接量为13570.5DB,管径为1-1/2〞~24〞。其中,聚合反应(100区)共719.8m,焊接量为8024.5DB;原料回收区(210区)共835.5m,焊接量为5011DB;焊接量为8024.5DB;原料回收区(220区)共65.5m,焊接量为535DB。压力管道技术参数如下:序号压力管道类别管道介质代号序号压力管道类别管道介质代号1GC2AT12GC2VG2GC2BD13GC2WM3GC2CM14GC2WW4GC2CS5GC2DD6GC2GM7GC2ND8GC2RG9GC2SW10GC2TD11GC2TG1.3工程的特征及特点1.3.1 S32750具有较强的抗氯化物腐蚀能力,较高的导热性和较低的热膨胀系数。较高的铬、钼及氮含量氏它具有很高的抗斑蚀、裂隙腐蚀及一般腐蚀的能力。它的冲击强度也很高,不适宜用在高于570℃的温度环境下,长期处在这样的环境下,它的韧性会降低。S32750焊接难度大,焊接工序较多。这就要求从组对、焊接和无损检测的全过程全方位进行连续监控,确保工程质量。1.3.2施工工期紧,交叉施工多,现场协调难度大。因此施工程序必须精心、合理安排,统一调度,确保工程顺利进展1.4、材料供货方式1.4.1、直管、管件、阀类、螺栓、垫片等由甲方供货;2.编制依据2.1施工图;

2.1.1设计交底2.1.2管道设计及施工说明2.1.3管道平面图(RA-P-I-XG311001001~XG311011005,RA-P-I-XG312101001~XG312104004a,RA-P-I-XG312201001~XG312204008,版次1A)2.1.4管道轴测图2.2施工合同本项目工程施工合同2.3执行的主要技术标准、规范2.3.1《工业金属管道工程施工规范》GB50235-20102.3.2《压力管道安全技术监察规程》TSGD0001-20092.3.3《压力管道规范:工业管道》GB/T20801-20062.3.4《工业安装质量检验评定统一标准》GB50252-20102.3.5《现场设备、工业管道焊接工程施工规范》GB50236-20112.3.6《石油化工有毒、可燃介质管道工程施工及验收规范》SH3501-20112.3.7《工业金属管道工程施工质量验收规范》GB50184-20112.3.8《现场设备、工业管道焊接工程施工质量验收规范》GB50683-20113.施工程序及关键工序3.1工艺管道预制流程图:开工协议——压力管道告知——合金钢材料复验——光谱分析——领料——防腐喷砂做标示——划线编号——尺寸检查——裁切下料——焊口加工——焊口检查——组装——尺寸检查——焊接工艺评定、焊接工艺规程——焊接——外观检查——无损检测——标记捆包搬运(补漆)3.2工艺管道现场安装流程图:预制管段——管内清洁——端口检查——现场组装——配管支撑安装——现场焊接——外观检查——无损检测——最后检查(有无遗漏焊口及支撑)——试压——吹扫——补漆

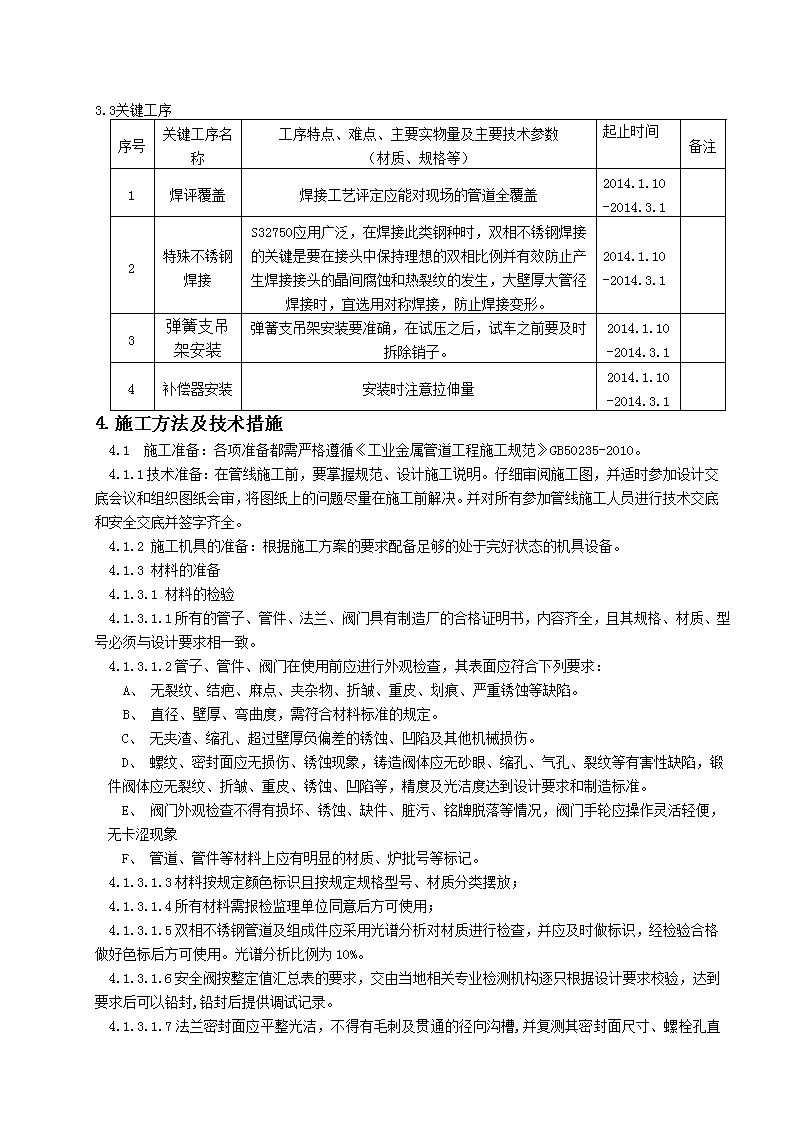

3.3关键工序序号关键工序名称工序特点、难点、主要实物量及主要技术参数(材质、规格等)起止时间备注1焊评覆盖焊接工艺评定应能对现场的管道全覆盖2014.1.10-2014.3.12特殊不锈钢焊接S32750应用广泛,在焊接此类钢种时,双相不锈钢焊接的关键是要在接头中保持理想的双相比例并有效防止产生焊接接头的晶间腐蚀和热裂纹的发生,大壁厚大管径焊接时,宜选用对称焊接,防止焊接变形。2014.1.10-2014.3.13弹簧支吊架安装弹簧支吊架安装要准确,在试压之后,试车之前要及时拆除销子。2014.1.10-2014.3.14补偿器安装安装时注意拉伸量2014.1.10-2014.3.14.施工方法及技术措施4.1施工准备:各项准备都需严格遵循《工业金属管道工程施工规范》GB50235-2010。4.1.1技术准备:在管线施工前,要掌握规范、设计施工说明。仔细审阅施工图,并适时参加设计交底会议和组织图纸会审,将图纸上的问题尽量在施工前解决。并对所有参加管线施工人员进行技术交底和安全交底并签字齐全。4.1.2施工机具的准备:根据施工方案的要求配备足够的处于完好状态的机具设备。4.1.3材料的准备4.1.3.1材料的检验4.1.3.1.1所有的管子、管件、法兰、阀门具有制造厂的合格证明书,内容齐全,且其规格、材质、型号必须与设计要求相一致。4.1.3.1.2管子、管件、阀门在使用前应进行外观检查,其表面应符合下列要求:A、无裂纹、结疤、麻点、夹杂物、折皱、重皮、划痕、严重锈蚀等缺陷。B、直径、壁厚、弯曲度,需符合材料标准的规定。C、无夹渣、缩孔、超过壁厚负偏差的锈蚀、凹陷及其他机械损伤。D、螺纹、密封面应无损伤、锈蚀现象,铸造阀体应无砂眼、缩孔、气孔、裂纹等有害性缺陷,锻件阀体应无裂纹、折皱、重皮、锈蚀、凹陷等,精度及光洁度达到设计要求和制造标准。E、阀门外观检查不得有损坏、锈蚀、缺件、脏污、铭牌脱落等情况,阀门手轮应操作灵活轻便,无卡涩现象F、管道、管件等材料上应有明显的材质、炉批号等标记。4.1.3.1.3材料按规定颜色标识且按规定规格型号、材质分类摆放;4.1.3.1.4所有材料需报检监理单位同意后方可使用;4.1.3.1.5双相不锈钢管道及组成件应采用光谱分析对材质进行检查,并应及时做标识,经检验合格做好色标后方可使用。光谱分析比例为10%。4.1.3.1.6安全阀按整定值汇总表的要求,交由当地相关专业检测机构逐只根据设计要求校验,达到要求后可以铅封,铅封后提供调试记录。4.1.3

.1.7法兰密封面应平整光洁,不得有毛刺及贯通的径向沟槽,并复测其密封面尺寸、螺栓孔直径和中心距等尺寸。4.1.3.1.8对到货所有螺栓紧固件应仔细检查,螺栓及螺母的螺纹应完整、无伤痕、毛刺等缺陷。螺栓及螺母应配合良好,无松动卡涩现象。4.1.3.1.9材料的检验除严格遵守上述规定外还应遵守现场材料管理规定。4.1.3.1.10半成品材料的保护:a)已防腐的成品管道在预制过程中,预制安装前管道下要垫木块或其它物件防止管道油漆被踩伤,预制完成的管道,管道检查完后管口要及时封堵。b)保温完毕的管道,施工过程中及时与施工人员交底并做好监督,对于施工中妨碍施工的要与防腐单位联系,相互配合尽量减少返工,试压前不可保温。4.1.3.1.11辅材的检查A、焊条及焊丝需有说明书或质量证明书。B、包装完整,无破损或受潮现象,焊条药皮无脱落、焊丝表面不得有锈蚀或油污。C、标志齐全,检查焊接材料的标准牌号、商品牌号和规格等标识,应符合设计文件的要求。D、供手工钨极氩弧焊用的氩气纯度不低于99.99%。4.1.3.2材料的领用:4.1.3.2.1施工前需核对图纸、检查材料的规格及数量,并依据设计部门提供的设计量、采购量等资料列表。4.1.3.2.2依据施工优先顺序及材料到货情况开立领料单领料。4.1.3.2.3监工应会同承包商检查,并视工程进度、用量需要及到货情况采取一次或多次领料。4.1.3.2.4领料单需由承包商负责人或其指定的代理人签名确认,并盖工地专用章后至资材办理领料。4.1.3.2.5领料是需核对实际领用材料的规格、数量是否与领料单符合,另材料是否有损伤等亦需与资材发料人员当场核对无误后方可搬离。4.1.3.2.6承包商自购材料需附有材料证明文件,监工必须确认检验合格后,方可输入电脑并运至现场施工。4.1.3.2.7每月初需列印工程材料领用清单交施工厂商确认、签署及盖工地专用章。4.1.3.3材料的保管:4.1.3.3.1工地之材料应放置在监工指定地点,并予以覆盖或加设其他保护措施,且不得影响工作或车辆、人员通行。材料堆放高度以1.8m为限,且需整齐、稳固。4.1.3.3.2管道、管件及法兰等材料,除设计另有要求外,余全部需喷砂及油漆。4.1.3.3.3管、管件及法兰等材料需依材料类别、材质、规格分类整齐存放于架台上,并依据FCES-MP001附表(三)“配管材料识别颜色作业标准”进行标识,并加标示牌。双相不锈钢与碳钢务必分开存放。4.1.3.3.4属贵重、易损及较小体积之材料应放置在室内妥善保管。4.1.3.3.5法兰面与加工面,应以胶带遮贴或以木板、塑胶盖保护。4.1.3.3.6管材开口应以清洁之内塞型PVC管塞封口,再辅以胶带黏贴固定。在封口之前需将管内杂物彻底清洁后封口。4.1.3.3.7阀类、螺栓、垫片等用于现场组装之材料需存放于室内,不使用前勿拆包装,且每次使用余量需归定位,不可弃之现场。4.1.3.3.8材料存放区需随时保持整齐、清洁,不得零乱,承包商应负保管责任。

4.1.3.3.9完工后承包商需将余料整理分类、统计,按原工程案办理缴库。残料亦需退回资材下脚料库。4.1.3.4材料的发放4.1.3.4.1现场设立焊材库,由专人看管,库内应装有性能良好的去湿机、通风机、干(湿)温度计及焊条烘烤设备,并挂有产品合格证和校验合格证。4.1.3.4.2焊材严格按规范要求分类,按规格摆放整齐,挂标识。参照《现场设备、工业管道焊接工程施工规范》GB50236-2011。4.1.3.4.3焊材库应建立一套完整的焊条保管、发放回收制度。4.1.3.4.4对特殊材质的焊条焊丝的发放应进行单独建帐记录,对每日各类焊条的回收数量也应相应登记清楚,以防止焊条领用错误,减少特殊焊接材料的浪费。4.1.3.4.5焊条使用前按说明书的要求进行烘烤,焊工领取后要放在保温桶内。4.1.3.4.6材料领用保管员按单线图发料并做好领用记录,领用人签字齐全。4.1.3.4.7施工人员当天用不完的材料要及时回收,做好标记妥善保管,严防丢失。4.1.3.4.8阀门壳体压力试验和密封试验应满足以下要求:a)用于GC2级管道的阀门,应每批抽查10%,且不得少于一个。b)用于GC3级管道的阀门,应每批抽查5%,且不得少于一个。并做合格标记妥善保管不得有二次污染现象。4.1.4施工现场准备:根据总体施工规划,合理布置管道的预制场地,管道半成品的存放场地,接通水、电、气(汽),根据平面图要求合理布置管道施工所需施工机具。4.1.5焊工资格鉴定:施工前向监理提交一份公司参加施焊焊工的人员资格登记表,按表提供《特殊设备作业人员证》复印件,报送监理审查。经业主和监理考试合格的焊工方可上岗从事管道的焊接。4.1.6焊接工艺评定(PQR)和焊接工艺规程(WPS):施工前,根据管道材质、焊材的分类进行焊接工艺评定试验。编制焊接工艺规程,经现场焊接责任师、技术负责人批准方可进行焊接工作。4.2施工方法及技术要求4.2.1双相钢管道预制此工地要求双相不锈钢的预制需在厂房内进行,因此我单位选择在920厂房内进行预制,地板上铺以木板进行隔离。余参照《工业管道工程施工规范》GB50235-2010。4.2.1.1管道预制固定口的确定原则4.2.1.1.1预制要充分考虑现场条件,从方便运输和安装、酸洗、脱脂方面来确定预制深度,并尽量减少固定口,预制后的管道要按图纸要求留有100mm的余量,以便安装时调整;4.2.1.1.2仪表一次原部件应在管道预制时同步进行安装、焊接,在管道安装完毕后,不得在管道上进行开孔;4.2.1.1.3预制的焊缝及其他连接件应避开支架、梁及管托,预制时要考虑到把固定口留在易焊接、易组对的地方。4.2.1.1.4预制好的管段清理干净后,两端用塑料布扎紧封好防止脏物和有油物质进入管内,以便于长时间存放。4.2.1.1.5预制好的管段要做好记录,将管线号、焊口号、焊工号及焊接日期标识清楚(含固定口),并且在管线的单线图上标注清楚。4.2.1.2管道切割

4.2.1.2.1切管前应确认管材表面无凹痕损伤。4.2.1.2.2依图纸尺寸划线,并标识管线编号与焊口编号。4.2.1.2.3钢管切断原则上使用带锯切管机,或其他机械加工切管机,若无法使用机械加工方式切管,需经监工部门同意后,碳钢才可以使用氧乙炔切断,不锈钢才可以使用电离气切断,切割后之毛边需以砂轮机或锉刀研磨。4.2.1.2.4以砂轮切割时,周边不可有易燃物,并做好火花飞溅隔离措施。4.2.1.2.5配管切割面需与水平面垂直成90°,不得超过±1°。4.2.1.2.6钢管之插管若≤2B应机械钻孔。4.2.1.2.7钢管之插管若>2B时尽可能机械钻孔,若以氧乙炔或电离气开孔时须保护管内部,注意不可伤及开孔内部,开孔后须以砂轮机修整,严禁电焊机直接开孔。4.2.1.2.8小于1.5寸的管子开孔时必须采取钻孔方式处理,管支撑与管子连接处用氩弧焊。4.2.1.2.9切割完成后的管道,双相不锈钢与碳钢需分开存放,若未立即组焊,须以枕木或栈板垫高,整齐存放于暂存区并妥善保管。4.2.1.3管道组对4.2.1.3.1双相不锈钢管道焊接坡口的质量符合下表和焊接工艺指导书的要求,具体形式及尺寸详见焊接工艺指导书:表1材质管子壁厚坡口型式示意图尺寸(mm)双相不锈钢T=3~9mmⅤαTtbα=60°~65°t=0~2mmb=1.5~3mm双相不锈钢T=9~26mmⅤαTtbα=55°~65°t=0~2mmb=1.5~3mm4.2.1.3.2组装点焊工作进行前,必须确定管道的清洁、裁料、倒角等工作均以依规定完成。4.2.1.3.3点焊焊条须与焊接母材相同,焊条须依规定烘干和保温。4.2.1.3.4组焊管件时,焊接部位之间隙应使用隔片将其隔开(3或4点),大口径可视情况增加,点焊作业有两种方式:①采用直接焊口点焊固定方式:A、以此方式组装,须用氩弧焊施工(须由合格焊工点焊)B、点焊质量需达到一般焊道要求。C、点焊长度如下:口径长度

≦8"Min.5mm≧10"Min.10mmD、点焊个数原则如下:②以固定片方式点焊:A、固定片的材质须与管材相同。B、固定片焊接时以能支撑管重即可,勿焊太长以免磨除不易,费材费时。C、固定片于焊口熔接完成后严禁以敲打方式去除,应以砂轮机磨掉并将焊珠磨平。D、点焊时每焊口可用3片隔片(大口径可视情形增加),以均分120°夹角形状排列,如下:4.2.1.3.5所有管线组装须以单线图施工,各项尺寸需确认无误。4.2.1.3.6配管组装公差如下:①管对接时,兩端焊口之容许偏差量,如下規定:A.管壁厚15mm以下:1.5mm。B.管壁厚15mm以上:管壁厚度x0.1,但不得超过6mm。②配管水平度及垂直度,如下:

③管线组装各部尺寸公差如下图示:(管径):"A"直线距离之公差管径φ≦10":±3.2mm12"≦管径φ≦36":±4.8mmφ>36"时每增加12"公差±0.8mm36"≦φ≦48":±5.6mm48"≦φ≦60":±6.4mm“B”(焊接法):管口倾斜量TIG焊接:±0.8mm其他焊接法:±2.4mm“C”:法兰旋转偏差±1.6mm“D”:法兰面倾斜度≦1/50“E”:支管偏心量±3.2mm4.2.1.3.7有缝钢管纵向焊缝与周向焊缝间距(L),取100mm与5倍壁厚之最小值,如下图:4.2.1.3.8有缝管插管处不得于周向或纵向焊道上,插管处补强板与焊道接触处需磨平至补强板3倍左右壁厚,图示如下:4.2.1.3.9支管之倒角仿照配管施工,主管开孔部位免倒角,但须用内磨机将切割面磨平整。

4.2.1.3.10插管接合时除图面另有规定,支管不得伸入主管内,如下图:4.2.1.3.11法兰螺栓孔位置除另有规定外,应使螺栓孔座于垂直与水平轴线上。如下图:4.2.1.3.14支管插接其开孔不得小于支管内径,亦不得大于支管内径+4.8mm。4.2.1.3.15为防止管线焊接变形,必要时在组对完成后加装定位焊接片或临时补强装置,于焊接后须磨除。4.2.1.3.16管线不直最大不得超过6.4mm,管线兩端的高度差不得超過6.4mm。4.2.1.3.17支管线的补强板与钢管焊接之前,应先开一至二个1/4"管牙孔,作为焊接时排气孔及试压之用,补强板与钢管必须尽量紧密贴合,间隙最大不得超过1.6mm。4.2.1.3.18大口径法兰之套焊、小管径法兰之套焊、小管径管件之套焊须以规定组装,如图示:

4.2.1.3.19为避免因小管径之管壁太薄,强度较弱而影响工安,管线之通气口及泄放口之小口径管线,管径必须大于3/4"(含)。管壁厚度:碳钢管≧Sch80,不锈钢管≧Sch40S。4.2.2管道焊接参照《现场设备、工业管道焊接工程施工规范》GB50236-20114.2.2.1焊前准备4.2.2.1.1相关的焊接工艺评定、焊接工艺规程已经监工部门确认。4.2.2.1.2焊工须经台化公司检定合格取得焊工证,并佩戴焊工识别臂章始可施焊。4.2.2.1.3焊接使用机具、防火及其他防护措施须有完善之安全检查,经台化公司确认合格后方可施工。4.2.2.2焊接要求4.2.2.2.1焊接应按制定的焊接工艺规程执行:焊制管件无法避免十字焊缝时,该部位焊缝应经射线检测合格,检测长度不应小于250mm。4.2.2.2.2焊件组对时,由合格管工操作,必须保证每个焊缝的坡口大小均匀,焊缝符合规范要求,否则焊工有权拒绝施焊。4.2.2.2.3双相不锈钢焊件坡口两侧20mm范围内,在施焊前应采取防止焊接飞溅物污染表面的措施。4.2.2.2.4双相不锈钢管道需要进行外部加固焊接时,必须使不锈钢管钝化。4.2.2.2.5严禁在坡口外的母材表面引弧和试验电流,并防止电弧擦伤母材。4.2.2.2.6焊接时应按焊接工艺规程规定的参数进行焊接并采取合理的施焊方法和施焊顺序。4.2.2.2.7应注意引弧和收弧的质量,收弧时应填满弧坑,多层焊时层间接头应错开;管子焊接时,管内应防止穿堂风。4.2.2.2.8焊接阀门焊接时,应将阀门打开后进行(螺纹连接的阀门在安装时不得开启)。4.2.2.2.9承插口焊接至少为两层焊缝,并且每一层焊缝的终点不应重叠在一起,应相互错开。间隙不得小于2mm。为确保套焊施工品质,除特殊要求外,所有套焊须以氩弧焊打底及氩弧焊盖面。

4.2.2.2.10钨极氩弧焊所用的氩气纯度应为99.99%以上,气体流量应适当,流动平稳。氩弧焊在风速大于2m/s,空气相对湿度大于90%以上时必须采取有效措施方可施焊;电弧焊在风速大于8m/s以上时必须采取有效的防护措施。4.2.2.3焊接材料的选择(拟定)母材材质焊丝牌号焊条牌号焊接工艺评定编号S32750S-32750(SAF2507)SANDVIK25.10.4.LAWSE2594-16待定4.2.2.4焊条烘干与发放4.2.2.4.1焊条使用前必须按照质量说明书的规定进行烘干,烘烤要求详见焊接烘烤发放通知单。4.2.2.4.2不同牌号的焊条同箱烘烤时,要有可靠的分隔措施,不同牌号的焊丝做好色标,以防混淆及错发。4.2.2.4.3烘干后的焊条应放入恒温箱内保存,随用随取。4.2.2.4.4焊工领用的焊条量应根据当日的焊接工作量领取,尽可能做到工完料尽。若领取的焊条当日用不完时,应退回焊条库。4.2.2.4.5对退库的焊条,保管员应在焊条头上做色标以示区别,下次使用前,回库焊条也应根据原规定的要求进行烘干后发放,当焊工领到有标色的回库焊条应先使用,以免再次退库烘干。4.2.2.4.6焊条烘干与发放必须有专人管理,并做好发放记录,建立台账。4.2.2.5双相不锈钢的焊接4.2.2.5.1管径DN≤50mm及壁厚≤4mm的管道采用手工钨极氩弧焊,管径DN>50mm及壁厚>4mm以上管道采用氩弧焊打底,手工电弧焊填充盖面。4.2.2.5.2双相不锈钢管道焊接作业时,管道内部实行充氩保护。4.2.2.5.3双相不锈钢管道管焊接时应严格按焊接工艺评定的各项参数进行。4.2.2.5.4双相不锈钢管道充气用的海绵堵头,当焊接完毕后一定要记得取出来。4.2.2.5.5双相不锈钢管道焊接完毕及时的对焊缝表面处理,并作好酸洗钝化处理,酸洗钝化后的管道达到焊缝表面光亮;4.2.2.6公称尺寸大于或等于600mm的管道,宜在焊缝内侧进行根部封底焊。4.2.3焊接质量检查参照《现场设备、工业管道焊接工程施工规范》GB50236-20114.2.3.1焊缝外观检查及质量要求4.2.3.1.1管道焊缝的外观检验见下表:项目技术要求外观不得有熔化金属流到焊缝外未熔化的母材上,焊缝和热影响区表面不得有裂纹、气孔、弧坑和灰渣等缺陷;表面光滑、均匀,焊道与母材应平缓过渡宽度应焊出坡口边缘0.5~2mm表面余高应小于或等于1+0.1倍焊缝宽度,且不应大于3mm

咬边深度应小于或等于0.5mm,焊缝两侧咬边总长不得超过焊缝长度的10%,且连续长不应大于100mm错边不宜大于管道壁厚的10%,且不应大于2mm未焊满不允许表面疏松、气孔无未完全熔透Ⅲ焊缝≤0.8mm或0.2t,深度≤0.2t,小于焊缝总长的38mmⅠ、Ⅱ焊缝无4.2.3.2焊接工艺措施:4.2.3.2.1焊工必须具有相应施焊项目的合格证,入场前向监理报验,经考试合格后,持证上岗。4.2.3.2..2焊接时应按焊接规程规定的焊接参数进行焊接。焊接规程根据相应的焊接工艺评定报告编制。每条管线必须做好焊接记录4.2.3.2..3点固焊长度、间距和厚度应能保证焊缝在正式焊接前不开裂,点固焊所用的焊材及焊接工艺应与正式焊接相同4.2.3.2..4在焊接焊缝根部前,应对点固焊进行检查,发现缺陷时应及时处理方可施焊,4.2.3.2..5严禁在坡口之外的母材上引弧或试验电流,并防止电弧擦伤母材。4.2.3.2..6与母材焊接的工卡具应为其相同材质,拆除工卡具时不应损坏母材,拆除后应把残留焊疤打磨修整至于母材表面平齐。4.2.3.3焊接质量要求:现场焊接完毕需立即在管道表面标好管线号,另外做好焊口标识,焊口标识(见下表):管线号焊口号焊工代号材质焊接日期4.2.3.4焊缝无损检测(GB50235-2010)4.2.3.4.1管道的无损检测应依据设计提供的单线图及压力管道特性表执行。4.2.3.4.2须返修部位应按原探伤方法进行检验,同一部位的返修次数不宜超过两次,若超过两次返修应分析原因,制定合理措施后方可实施。不合格的焊缝必须及时进行返修,返修工作应及时,同一位置返修次数不应超过二次,返修焊接工艺按原焊接规程执行;并扩透该焊工2道同一批焊缝,当这两道焊缝均合格时,则认为该焊工这批焊缝合格;当这两道焊缝又有不合格时,每道焊缝再检验该焊工两道同一批焊缝,当这两道焊缝均合格时,则认为该焊工这批焊缝合格;当再次检验又有不合格时,应对该焊工所焊的同一批焊缝全部进行检验。超次返修的焊缝应认真分析

原因,制定返修方案,经施工单位技术总负责人批准后方可施焊。4.2.3.5焊接缺陷防治A)钨极氩弧焊有工艺缺陷防治缺陷防治措施夹钨1)减小焊接电流或加大钨电极直径,旋紧钨电极夹头和减小钨电极伸出长度;2)更换有裂纹或撕裂的钨电极;气体保护效果差1)采用纯度为99.99%的氩气;2)做好焊前清理工作;3)正确选择保护气流量,喷嘴尺寸,电极伸出长度等;4)消除穿堂风的影响电弧不稳1)做好焊前清理工作2)加宽坡口,缩短弧长;3)去除污染部分;4)使用正确尺寸的钨电极及夹头;5)压低喷嘴距离.B)手工电弧焊缺陷分析缺陷类别产生原因裂纹焊件表面污染,焊条吸潮,母材及填充金属中含有较大杂质;接头钢性较大;未严格执行焊接工艺;未焊透坡口,间隙未按要求设置;焊条角度不正确,操作手势不良;热输入不足,电流过小,焊速太快;坡口焊渣,氧化物不清除;气孔焊件表面氧化物,锈蚀,污染未清理,焊条吸潮;焊接电流过小,电弧过长,焊速太快,药皮保护效果不好,操作手势不良;夹渣焊件表面氧化物,层间溶渣没有清除干净;焊接电流过小,焊速太快;焊道熔敷顺序不当;操作手势不良;4.2.4管道安装参照《工业管道工程施工规范》GB50235-20104.2.4.1阀门安装4.2.4.1.1阀门安装前应根据设计及规范要求试压完毕4.2.4.1.2阀门安装前应仔细核对其规格、型号、材质,并应在阀门关闭状态下安装。4.2.4.1.3阀门安装时,应注意阀体上箭头方向,如截止阀、止回阀及节流阀等应按阀门的指示标记及介质流向,确保其安装方向正确。4.2.4.1.4安全阀安装时应注意其垂直度。4.2.4.1.5与阀门相连的管道在安装前,应彻底地清除脏物、灰尘及其他外来机械杂质,防止损坏阀门的密封面。4.2.4.1.6安装后的阀门启闭应灵活,管道连接后要对阀门启闭状态进行检查,不得有卡涩现象才算合格。4.2.4.2管道安装4.2.4.2.1管道安装前应对预制管段的尺寸、设备管口、预留孔洞、钢结构等涉及管道安装的内容进行复核。4.2.4.2.2管段安装前,所有管道开孔必须全部完成,并用封胶带封死以免杂物进入管道。4.2.4.2.3工艺管道配管的原则为:本着分片区、分系统,先大直径,后小直径,先难后易

先大管后小管,先主管后支管,先难后易的原则,与机器相连接的管道原则上是从里向外配,以减少焊接应力对机器安装精度的影响,室内与室外管线的碰口应留在室外。4.2.4.2.4管道应严格按照图纸说明进行安装,做到横平竖直,有坡度要求的管道,其坡度、坡向应符合设计要求,管道坡度可以在支座进行调整。对管道安装完成的管线,施工人员要对施工过程质量有自检记录,并签字确认。4.2.4.2.5流量孔板的安装其前后须有足够的直管段。孔板前为20倍管径,孔板后为10倍管径,且不允许存在影响测量精度的因素(如管接头等)。其管道焊缝的内表面亦应磨平,垫片不可伸入管子内径。并要仔细检查孔板的安装方向,不得装反。4.2.4.3与传动设备连接的管道4.2.4.3.1与机器相连的管道安装应符合设计和机器制造厂的有关技术要求的规定。4.2.4.3.2与传动设备连接的管道,在安装前必须将内部处理干净。4.2.4.3.3与传动设备连接的管道,应从机械设备侧开始安装,亦需保证设备的接口做到无应力安装,其水平度及铅垂度的允许偏差应符合规范的规定。4.2.4.3.4与传动设备连接管道的固定焊口,应尽量远离设备,并在固定支架以外,以减轻焊接应力的影响。4.2.4.3.5管道安装应确保不对机器产生附加应力,做到自由对中。4.2.4.3.6与传动设备连接的管道支、吊架安装完毕后,应卸下设备连接口处的法兰螺栓,在自由状态下检查法兰的平行偏差、径向位移及间距,当设计或设备说明书未规定时,其值不应超过下表的规定,并使所有的螺栓能顺利垂直通过螺孔,保证达到低应力连接的要求。并应作好法兰的平行偏差、径向位移及间距的记录。传动设备接口法兰平行偏差、径向位移及间距设备转速r/min间距mm平行偏差mm径向位移mm<300垫片厚+1.5≤0.20≤0.803000~6000垫片厚+1.0≤0.15≤0.50>6000垫片厚+1.0≤0.10≤0.204.2.4.3.7管道系统与设备最终封闭连接时(拧紧螺栓),应在设备联轴节上架设百分表监视设备的位移,转速大于6000r/min时,位移值应小于0.02mm;转速小于或等于6000r/min时,位移值应小于0.05mm。4.2.4.3.8管道经系统试压、吹扫合格后,应对设备连接的管口进行复位检查,按规范的规定,如有超差,则须重新调整,直至合格。4.2.4.3.9传动设备入口管,在系统吹扫前不得与设备连接,应用有标记的盲板隔离。4.2.4.4管道安装过程中应使焊缝位置满足下列要求:4.2.4.4.1同一直管段上两对接焊缝中心面间的距离:当公称直径大于或等于150mm时不应小于150mm;公称直径小于150mm时不应小于管子外径。4.2.4.4.2相邻两纵向焊缝间的距离应大于100mm。4.2.4.4.3焊缝距弯管起弯点不得小于100mm。且不得小于管子外径。4.2.4.4.4水平管弯曲:DN≤1002L/1000,最大50mm;DN>1003L/1000,最大80mm。立管垂直度:5L/1000,最大30mm。4.2.4.4.5环焊缝距支、吊架净距不应小于50mm。

4.2.4.5管道安装检验(GB50235-2010)管子对口应在距离接口中心200mm处测量平直度,当管子DN<100mm时允许偏差为1mm当管子DN≥100mm时,允许偏差为2mm,但全长允许偏差均为10mm。管道安装允许偏差见下表(mm)项目允许偏差坐标架空及地沟室外25室内15标高架空及地沟室外±20室内±15水平管道平直度DN≤1002L‰,最大50DN>1003L‰,最大80立管铅垂度5L‰,最大30成排管道间距15交叉管的外壁或绝热层间距20注:L——管子有效长度;DN管子公称直径。4.2.5管道支、吊架的制作、安装参照《工业管道工程施工规范》GB50235-20104.2.5.1管道支、吊架型式、材质、加工尺寸、精度及焊接应按图纸要求进行预制。4.2.5.2管道支、吊架焊缝进行外观检查,不得有漏焊、欠焊、咬肉等缺陷,焊接药皮应敲打干净,焊接变形应校正。4.2.5..3支架在工艺管道系统中是很重要的一部分,它的安装质量将直接影响到整个工程的安全稳定运行,所以对支架安装必须严格要求,如明确绝热板的安装位置和安装厚度,U型卡的安装方式等均需严格按照图纸和规范进行安装。4.2.5..4管道安装时,应及时进行支吊架的固定和调整,位置应正确,安装平整牢固,与管子接触良好。固定托架安装时要焊接牢固,与管道间距严格按图纸尺寸施工。导向支架滑动面要光滑、平整。4.2.5..5管道安装时不宜使用临时支吊架。对于正式支吊架不能满足要求或暂时无法安装,允许采用临时支吊架,当使用临时支吊架时,不得与正式支吊架位置相冲突,并应设有明显标志,临时支吊架安装后注意拆除,不锈钢管道与碳钢临时支架必须隔离。4.2.5.6导向支架或滑动支架的滑动面应洁净,不得有歪斜、卡涩的现象,其安装位置应从支承面中心向位移反向偏移,偏移值应为位移值的一半。4.2.5.7支吊架的焊接不得有漏焊、欠焊或焊接裂纹等缺陷。管道与支架焊接时,管子不得有咬边、烧穿等现象。4.2.5.8有热位移的管道,在开始热负荷运行时应及时对各支、吊架按下列要求逐个进行检查调整:(1)活动支架的位移方向、位移量及导向性能是否符合设计要求;(2)管托有无脱落现象;(3)固定支架是否牢固可靠;(4)弹簧支、吊架的安装高度与弹簧的工作高度是否符合设计要求;(5)可调支、吊架的调整是否合格。4.2.5.9不锈钢管道与非不锈钢的金属支架之间,应垫入不锈钢薄板或氯离子含量不超过50mg/kg的非金属隔离垫

4.2.7补偿装置安装4.2.7.1安装“Π”形膨胀弯管时,应进行预拉伸或压缩,允许偏差为±10mm,水平安装时,平行臂应与管线坡度相同,两垂直壁应该平行。4.2.7.2安装波纹膨胀节时,应按设计文件规定进行预拉伸,受力应均匀,膨胀节内套有焊缝的一端,在水平管道上应迎介质流向安装,在铅垂管道上应置于上部,其应于管道保持同轴,不得偏斜。4.2.7.3安装波纹膨胀节时,应设临时约束装置,待管道安装固定后再拆除临时约束装置4.3影响本方案实施的其它专业施工要求4.4工序质量检查要求序号工序质量检验项目检验方法检验数量合格标准备注1管及管件依据材料表及内容要求。检验标准参照工业金属管道工程施工质量验收规范(编号:GB50184-2011))全数4.0.12阀类依据材料表及内容要求。检验标准参照工业金属管道工程施工质量验收规范(编号:GB50184-2011))按规范4.0.33焊接焊道依书面规定作射线检查,作业方式参照现场设备、工业管道焊接工程施工质量验收规范(编号:GB50683-2011)按规范8.1.14管道支吊架的型式、材质、加工尺寸及精度观察检查,采用直尺、卡尺检查根据图纸要求及工业金属管道工程施工质量验收规范(编号:GB50184-2011))按规范7.12.1~55管道安装的允许偏差采用水平仪、经纬仪、直尺、水平尺、拉线检查(按图纸要求)及工业金属管道工程施工质量验收规范(编号:GB50184-2011))按规范7.3.116管道试压、吹扫与清洗合格后,应对管道与动设备的接口进行复位检查采用塞尺、卡尺、直尺等检查(按图纸要求)全数7.4.24.5季节性施工技术措施4.5.1在920厂房内预制,保证雨天能够施工。4.5.2现场搭设临时防护措施,保证焊接不受风雨影响。4.6施工成果保护措施管道预制完成后,分类堆放并用彩条布盖好,对于初步点上未及时焊接的焊口用胶带封上,防止生锈。

5.施工进度计划日期工作程序2014年2014年2014年1月份2月份3月份施工准备管道预制管道安装6.降低成本措施6.1工艺管道应本着集中预制原则,减少人材机费用的支出。6.2工艺管道安装时应合理分配任务,合理配置人员,对低安装标高、小管径的管道减少吊车的使用,采用倒链安装,对高安装标高、大管径的管道,安装时应集中使用吊车。7.质量保证措施7.1质量管理目标与方针。目标:安装单位工程一次交验合格率100%。焊接一次合格率96%以上。方针:着想用户,交满意工程;服从第一,让用户满意。分项工程质量目标分解一览表表7.1序号分项工程名称分项工程质量目标备注序号分项工程名称分项工程质量目标备注建筑安装建筑安装1AT合格9SW合格2BD合格10TD合格3CM合格11TG合格4CS合格12VG合格5DD合格13WM合格6GM合格14WW合格7ND合格8RG合格7.2一般质量保证措施7.2.1在整个施工过程中,严格执行我公司的有关质量手册和有关质量体系程序文件,使工程质量始终处于受控状态,确保工程质量达到预定的目标。7.2.2在施工过程中建立完善的工程质量保证体系,配备相应的人员,使质量保证体系运行正常有序。

质量保证体系:质量保证工程师:赵克勤焊接责任师:谢银工艺责任师:谢银设材责任师:赵大伍质检责任师:黄厚刚项目队长技术组材料组管工组起重组7.3项目部、项目队对工程质量控制的程序参加设计交底和组织施工图纸会审编制施工组织设计或施工方案进行工程技术交底下达分项(检验批)工程自检记录施工完后操作人员自检并填写自检记录施工班组长复检C级检查:项目队质检员检查确认A、B级检查:项目部质检员检查确认A、B级检查:监理工程师检查确认A级检查:甲方专业工程师检查确认合格合格合格合格合格不合格不合格不合格不合格不合格不合格返工、返修施工成果保护

分项(检验批)工程组织施工7.4质量控制措施7.4.1施工准备期的质量控制a、组织施工人员参加技术交底,了解设计意图,技术要求,施工重点及难点,并做好记录;b、组织施工人员进行图纸会审,并做好图纸会审记录;c、做好特殊作业人员的培训、考核及发证工作,必须持证上岗;d、根据施工计划,配备充足的劳动力,确保工程进度按期完成;e、根据工程需要配备足够的施工机具,并保证其状况良好,配备足够的计量器具,保证其精度满足工程需要且在周检有效期内;f、暂不安装的设备及部件应作妥善保管,防止损坏和丢失。7.4.2施工期的质量控制

a、对现场施工的人员进行监控,确保按图纸、规程规范及批准的方案施工,对现场任何违反图纸、规程规定及方案的施工,应随时制止。b、按确定的质量检测控制点,做好各工序质量的自查,自觉接受建设单位和监理的质量监督,对建设单位和质检单位的任何检查,提供必要的条件和方便。c、对现场施工中出现的质量问题,组织必要的专题质量会议,查清问题的原因,提出处理意见和改进措施。e、按材料采购管理程序,加强进入现场的材料的检验、保管及发放管理,不合格品严禁进入现场;暂不安装的设备及部件应作妥善保管,防止损坏和丢失。f、严格控制工序质量,加强工序交接及专业间的中间交接管理,认真办理工程交接手续,对于检验不合格的工序,不得转入下道工序施工。g、做好施工原始资料的收集、记录和整理工作,使其与工程进度同步。7.4.3竣工阶段质量控制a、在施工人员自查合格的基础上,组织现场工程的“三查四定”工作,查质量隐患,查未完工程,查出问题后,定责任、定措施、定人员、定完成时间,及时整改,确保工程质量达标;b、按批准的方案组织试压、单体试车和联运,并邀请建设单位代表参加,试压应作记录,单体试车和联运检查合格后,应让有关人员在合格证书上签字;c、按工程质量评定标准,与建设单位和质检部门一起认真组织好单位工程的质量检验评定工作;d、工程交付后,按建设单位需要,派出足够的保运人员,参加联动试车。7.5质量通病预控措施质量通病预控措施表序号通病名称预控措施达到标准执行人责任人监督人(填写检查员姓名)1管子、管件、阀门安装与图纸要求不符认真核对施工图合格张岩李茂勋黄厚刚2管道组对时,不按规定进行坡口加工按规定进行坡口加工合格张岩李茂勋黄厚刚3管道安装坐标与标高不符合要求预制尺寸需与图纸相符,安装实际测量合格张岩李茂勋黄厚刚4立管垂直度超标安装时用磁力线坠测量合格张岩李茂勋黄厚刚5水平管平直度超标安装时用水平尺测量合格张岩李茂勋黄厚刚6成排管道的间距不符合要求安装管道及支架时测量管道间距合格张岩李茂勋黄厚刚7管道与机器强行组对从设备口往外配管合格张岩李茂勋黄厚刚8临时支架不及时拆除,焊点修复更换正式支架,打磨焊点合格张岩李茂勋黄厚刚9药皮不进行清理焊接完成后及时进行打磨处理合格张岩李茂勋黄厚刚10焊瘤不进行修磨处理对管道里外口进行打磨处理合格张岩李茂勋黄厚刚

11表面粗糙,焊缝边缘不整、咬边焊接完成后及时进行打磨处理,需修补处及时进行补焊合格张岩李茂勋黄厚刚12焊缝表面飞溅物不清理焊接完成后及时进行打磨处理合格张岩李茂勋黄厚刚13焊条的堆放、烘烤、发放不符合要求按材质种类进行堆放,按照规定要求烘烤,详细做好发放及回收记录合格张岩李茂勋黄厚刚14咬边焊接角度及电流控制,及时进行打磨合格张岩李茂勋黄厚刚15焊接过程不带保温筒发放保温桶及保温夹,保持施工中焊条的质量合格张岩李茂勋黄厚刚16管口未封堵,法兰面未保护,管子与管段未与地面隔离对班组进行宣导,提高意识,并监督落实。合格张岩李茂勋黄厚刚17套焊法兰未留1.6mm间隙对班组进行抽检,对未符合要求的进行整改,并处罚合格张岩李茂勋黄厚刚18支架底部未防腐进行安装现场进行防腐后进行安装合格张岩李茂勋黄厚刚191-1/2〞以下管道及与母材相焊的管道组成件未用全氩焊接加强宣导,加强监督落实合格张岩李茂勋黄厚刚7.6实行A、B、C三级质量管理,坚持三检制,每周组织班组人员进行自检。查出的问题限期整改。定期由技术负责带头进行一次全方位自检,查出问题及时整改。三级质量控制点如下表:序号检查项目等级序号检查项目等级30601材料交接检查BR30602仪表一次部件CR30601焊接工艺焊工资格认定BR30602管支架吊架安装检查C30601阀门管件常规检查CR30602管道无应力联结检查B30601焊接材料用前检查C30602静电接地测试CR30601安全阀调试定压AR30602隐蔽工程检查AR30601焊接环境检查C1730601坡口检查C1830601预制前管内洁净度检查C1930601管道预制焊缝外观检查C2030602无损检验BR2130602安装前管内洁净度检查CR22注:A(R)业主、监理单位参加检查项目B(R)监理单位参加检查项目C(R)施工单位自检其中带有R的需附书面检查记录

8.安全与环境保护技术措施8.1建立工艺管道安全保障体系,并坚持该体系运行,各项职责落实到人。工艺管道安全保障体系项目经理夏兆民安全经理张建明项目总工赵克勤施工经理马文松项目队负责人杜江安全员刘守谦技术员谢银施工班组

8.2危害辨识。职业健康安全危害辨识和风险评价清单序号作业活动危险因素可能导致的事故判别依据作业条件危险性评价危险级别控制措施备注(I~V)LECD中一施工现场地面不平整、道路不畅通人员伤害、车辆损坏IV中将地面平整,道路打通夜间施工无照明或照明不良人员伤害III大确保夜间照明材料堆放不符合安全要求坍塌、物体打击III大材料分类堆放,摆放整齐易燃易爆物品使用和存在不符合要求火灾、爆炸I大保持通风,按规范存放二施工机具机械设备无安全保险装置或装置失灵机械伤害V61015900大安全保险装置须安全有效机械设备危害部分无防护或不符合规范要求机械伤害V667252大按规范设置安全防护装置

用电设备线路绝缘不良、无接地接零、无漏电保护器或不合格触电IV大按安全用电要求规范设置,确保安全用电气瓶安全附件不齐、使用不符合要求火灾、爆炸I大必安装回火器和阻火器,氧气瓶和乙炔瓶安全距离要符合要求三高处作业无可靠立足点高处坠落III大设立安全立足点物体放置不符合要求物体打击III大确保安全条件下合理放置操作人员未挂安全带或悬挂不符合标准高处坠落IV大按规范系挂安全带四脚手架基础不符合要求下沉、坍塌IV大基础要经过硬化处理架体未按规定与建筑结构连接牢固坍塌V667252大保持与建筑结构牢固连接五起重机械无安全保险装置或装置失灵机械伤害、物体打击IV大定期检查安全保险装置,确保安全有效未按规定设置警戒区域物体打击III大必须按规定设置警戒区域基础不符合安全要求坍塌IV大进行硬化压实处理

钢丝绳破损、锈蚀高处坠落、物体打击IV大更换,重新购置六洞口临边未按规定设置防护设施高处坠落、物体打击V667252大设置警示标示和栏杆等防护措施物体放置不符合要求物体打击IV中确保安全要求放置作业时未按规定设置警戒区域物体打击IV大必须按规定设置警戒区域七现场操作人员高处作业未挂安全带或安全带悬挂不规范高处坠落IV大按规范系安全带未正确佩戴安全帽物体打击III中按规范正确佩戴安全帽打磨、切割不戴防护镜人身伤害IV中按规范正确佩戴防护镜焊接、高温作业不正确穿戴劳动用品人身灼伤III中按规范佩戴安全带防护服

职业健康安全重大危害辨识和风险评价清单序号作业活动危险因素可能导致的事故判别依据作业条件危险性评价危险级别控制措施备注(I~V)LECD一机械伤害机械设备无安全保险装置或装置失灵机械损坏人身伤害V61015900大1、机械使用前必须检查,保证机械设备状况良好,安全保险装置齐全,有效。2、危险部位按规定要求进行安全防护。3、机械设备检修时必须切断电源或关闭发动机。4、正确配戴劳动防护用具。机械设备危害部位无防护或防护不符合要求人身伤害V667252大设备带“病”运行或在运行中检修机械损坏人身伤害IV大机械打磨、切割时未正确配戴防护用具人身伤害IV大二触电用电设备线路绝缘不良,无接地接零人身伤亡IV大

1、施工现场临时用电必须严格按照JGJ46-2005《施工现场临时用电安全技术规范》施工。按照JGJ59-99《建筑施工安全检查标准》进行检查、验收。2、定期或不定期进行现场安全用电检查,发现不符合要求,责令停工整改直至达标合格方准使用。3、所有接地装置经测试合格。4、带电作业,需有专人监护。未采用TN-S系统,保护零线与工作零线接线错误人身伤亡IV大电缆绝缘不良,过路无保护,架设或埋设不符合要求人身伤亡V667252大不符合“三级配电二级保护”“一机一闸一漏一箱”要求人身伤亡电气火灾V667252大配电箱的电器不符合要求,漏电保护器失灵人身伤亡IV大特殊场所未按规定使用安全电压(容器、窨井内作业)人身伤亡V667252大三洞口临边未按要求进行防护坠落伤亡IV大1、脚手架搭设严格按照JGJ130——

高空坠落2001《建筑施工扣件式钢管脚手架安全技术规范》和JGJ128—2000《建筑施工门式钢管脚手架安全技术规范》进行搭设、检查验收。2、认真做好“洞口、临边”防护,按规定进行检查验收。脚手架搭设;脚手板不按规定;安全网没按要求悬挂坠落伤亡III大上下未设行人通道或所设通道不符合要求坠落伤亡IV大高空作业未挂安全带或安全带悬挂不标准坠落伤亡IV大四物体打击垂直交叉作业无隔离防护措施或措施不符合标准要求人身伤亡V667252大1、交叉作业要设可靠的防护隔离设施。2、模板、脚手架拆除工作及吊装工作必须设立警戒区和专人监护。3、严禁从低处向上或从高处向下抛掷物件。4、进入施工现场必须按标准配戴安全帽。高处拆模、脚手架未设警戒区无专人监护人身伤亡III大吊装作业未设警戒区和专人监护人身伤亡III大从低处向上或从高处向下抛掷物件人身伤亡V6315大

进入现场未戴安全帽或安全帽未按规定配戴人身伤亡IV大现场洞口、临边及脚手架上堆放材料不符合要求人身伤亡III大五火灾无证动火,无防火设施火灾III大1、易燃区动火,必须办理动火证,派专人监护,有防护措施。2、易燃区严禁吸烟。施工现场配备防火器材。3、易燃易爆品分类堆放,有标识。4、用电线路定期检查。5、乙炔气瓶必须有回火装置,氧气乙炔气瓶分类存放,确保安全距离,使用时不允许卧放地面。易燃易爆物品存放和使用不符合要求火灾爆炸III大电源线路绝缘不良,超负荷使用火灾III大气瓶安全附件不齐,使用存放不符合规定火灾爆炸IV大注:判别依据:I:不符合法律法规;II:曾发生过事故,仍未采取有效措施;III:有关方合理抱怨或要求;IV:直接观察到的危险;V:定量评价LEC法LEC:L指事故发生的可能性,E指暴露于危险环境中的频繁程度,C发生事故产生的后果.8.3施工现场环境影响因素辨识、评价与控制

重要环境因素及控制措施序号重要环境因素来源可能产生的环境影响影响程度控制措施一噪声施工机械(空压机、吊车、打磨机、切割机等)、管道吹扫。扰民。影响休息和语言交流,损伤听力。重要1、施工单位噪声排放应符合《建筑施工场所噪声标准》GB12523—90和《城市区域环境噪声标准》GB3096—93。2、生活区内和施工区禁止机动车辆鸣高音喇叭。3、尽量减少夜间施工。4、现场张贴“安民告示”。二粉尘喷砂除锈,车辆运输。污染空气,影响人的呼吸系统。重要1、喷砂除锈尽可能减少户外施工。在室内施工时,采取有效的通风和排尘措施。2、气候干燥时采用喷洒水,减少路面起尘。三污水排放管道、设备冲洗(包括化学清洗)污染土壤和水质。重要1、化学清洗水经专门处理(中和)后排放。2、卫生设施污水经联系当地环保部门统一处理。四危险固废及其它垃圾现场施工办公和日常生活。占用土地,污染土壤和水源。重要施工现场应组织专人及时清扫建筑垃圾、生活垃圾和其它危险固废物。并按指定地点分类堆放在垃圾池内。8.4安全应急预案8.4.1成立现场紧急事件应急响应领导小组:组长:马文松副组长:张建明组员:杜江刘守谦谢银朱亚飞8.4.2明确应急原则避免死亡;保护人员不受伤害;避免或降低环境污染;保护装置、设备、设施;降低其他财产损失8.4.3资源配备的要求8.4.3.1组织一支由十五人组成的紧急事件救援小组。人员从各项目队抽调,为年龄不超过三十五周岁的男性青年。8.4.3.2现场设置药箱,配置常用急救药品。8.4.3.3现场每天安排值班车辆一部,随时准备应急。8.5安全技术措施8.5.1开工前,入场人员必须接受HSE导入培训,项目队必须进行安全技术交底,特种工种作业人员必须持证上岗。8.5.2所有进入施工现场的人员必须正确佩带个人劳动保护用品。8.5.3施工现场、材料堆放、电缆敷设、机械安置、运输道路、仓库和临时设施的场地安排,都应符合安全规定,配备必要的消防器材。8.5.4尽力减少和消除作业场所的污染,对防风、防雷电的设施及时检修,制定保险措施,改善职工的劳动条件。8.5.5制止违章指挥和违章作业,大力宣传公司“违章作业就是自杀、伤害他人等于犯罪、违章指挥就是犯罪”的安全理念,强化职工安全意识。8.5.6安全员必须佩戴明显标志。

8.5.7施工过程控制措施。8.5.7.1防火措施。1)氧气、乙炔气瓶距离明火10米以上,两瓶距离5米以上,并搭设防晒棚。2)氧气、乙炔带使用前现充气检查,发现有破损及漏气,禁止使用。3)实行工作票制度,现场监火员应密切注意现场动火点周围的情况,发现危险源立即停止施工,并报告有管部门。4)高空焊接下方放置接火盆,铺防火毯,防止火花四溅,引起火灾。5)每个动火点放置灭火器。8.5.7.2防高空坠落措施。1)高空作业实行工作票制度。2)高处作业时,安全带应系挂在作业人员上方固定牢靠的物体上,下部应有足够的安全空间和净距,当净距不足时,安全带可短系使用。本现场使用双背式安全带及防坠器,在梁面上行走时必须设“生命线”,下方设置安全网,安全网采用细网目、粗网目铺设,铺设时细网放置上层,且细网目与粗网目之间隔1m要固定,铺设时不能有开口。3)登高作业,严禁穿高跟鞋或硬底皮鞋登高作业。4)脚手架搭设完成后应有专人检查,检查合格后挂绿牌,方可施工。5)施工过程中应经常检查脚手架、跳板的使用状况。如有松动、下沉、严重锈蚀、腐烂或变形等,应及时处理。6)施工中要尽量避免立体交叉作业,如确实避免不了的必须根据现场情况采取安全措施,如在下层作业人员顶部搭设脚手架防护棚或挂设安全网。7)管道使用吊车、卷扬机吊装时,吊装人员必须要有卷扬机操作证,吊装点底下设立警戒区,并派专人看守。8)高处作业时,把线与接地线应与脚手架绝缘、绑牢。8.5.7.3防触电措施1)施工现场应使用的配电箱、配电柜内必须安装漏电保护器。漏电保护的标准设定在小于30mA的范围内,且要定期和不定期的由专业安全人员进行漏电检测试验,一旦发现漏电保护达不到上述要求,立即进行检查排除故障隐患,或更换漏电保护器,做到防患于未然。2)现场的所有配电箱、开关箱应安装在干燥、通风、不易碰撞和淋雨的地方,移动式配电箱应装在坚固的支架上,开关箱与地面的距离宜大于0.6m小于1.5m,确保雨水不浸入配电箱。3)开关箱、配电箱的引出线应在箱体下底面,接头处无破损漏电现象,箱内应保持清洁,箱外应有防雨措施,工作完毕应锁好箱门。4)阴雨天或空气湿度较大的天气从事送电或停电操作时,工作现场应保持有两个人,一个人进行操作的同时另一个人进行监护。操作人员应穿戴绝缘手套和绝缘胶鞋。5)雨天在露天工作环境下,尽可能的避免使用电动工具。6)每台用电设备应实行“一机一闸”,严禁“一闸多用”,一旦阴雨天气因电缆线路或是用电设备的绝缘情况不好的情况下,导致空开跳闸不会影响其他设备或电动工具的正常施工。7)各种电动工具、机械设备,必须有可靠的接地,非作业人员严禁动用。施工用的安全防护用品,应设专人保管。8)所有机械设备均实行“三定制”:即定机、定人、定岗,严禁动用别人分管的机械设备。9)

绝缘手套使用前,必须检查并进行充气试验,发现漏气、裂纹、潮湿等严禁使用。绝缘靴鞋不得赤脚穿用。10)电工接线必须断电,挂工作标志牌,派专人监护。施工用电必须严格执行三相五线制(TN-S系统),实行一机一闸一漏一箱。8.5.7.4吊装安全措施1)吊装实行工作票制度。2)凡参加本工程的施工人员,均须熟悉起吊方法及本工程内容,并按方法要求进行施工和遵守起重安全规程及起重机操作规程。3)在施工过程中,施工人员必须具体分工,明确职责,在整个吊装过程中,应有统一的指挥信号,参加施工的全体人员必须熟悉此信号,以便各操作岗位协调动作。4)在整个吊装过程中,要切实遵守现场秩序,服从命令听从指挥,不得擅自离开工作岗位。5)大雨及力六级以上(含六级)等恶劣天气,必须停止露天吊装作业。带电的电焊线和电线要远离钢丝绳,如电焊线在地面上与钢丝绳交叉时应隔开,严禁接触。6)钢丝绳在与金属构件锐角、建筑物尖角接触时,应加垫保护,以防损伤。7)在吊装过程中,未经现场指挥人员许可,不得在起吊重物下或受力索具附近,停留或通过。8)在吊装过程中,如因故中断,必须及时采取措施进行处理,不得使重物长时间呈悬空状态。9)起吊时,吊车司车要认真查看吊装全过程,严格听从吊装总指挥。10)吊装用索具应确保安全性,吊车应由专人指挥。吊装中应该设立警戒线,措施到位,并有专人监护。8.5.7.5防雨措施:1)在施工暂设附近及道路两侧(包括临时施工道路)设排水明沟,使雨水及时排出场外,并保持水沟畅通,防止积水。2)雨季(天)来临前应对所有的施工用电系统进行全面检查,保证输电线路的绝缘良好。3)防滑防坠落措施:施工现场道路、排水系统应当畅通。4)雨期施工搭设的脚手架,要严格执行检查验收制度。5)施工设施必须考虑防雷措施,施工机具应有可靠接地,多台设备靠近布置时应用导线连接,防止感应雷击。用电设备要定期派专人检查维修,对不符合要求的应及时更换,对电焊机等要有防雨棚或防雨罩。6)雷电时施工人员应避免在室外作业,避免在高大塔器下逗留。下雨时,在室外高处平台或基础上施工要注意防滑。7)在风雨期施工要有专人负责天气预报工作,掌握气温变化情况,及时传达气象信息,并逐日做好气象记录,提前做好预防措施。8)下雨时不能在管廊上进行结构和管道安装工作。9)材料堆场、材料库要有防雨措施,以防焊接材料等受潮。10)现场用电,台风来临之前应采取保护措施或临时停电,以免大风将电线刮断而发生安全事故。9.施工平面布置图与文明施工技术措施9.1施工平面规划布置图

9.2文明施工技术措施9.2.1

现场文明施工目标在工程施工全过程中,确保文明施工,为全体人创造一个文明、卫生、整洁的施工环境。保持现场整洁,做到工完、料净、场地清。9.2.2文明施工管理,所有施工人员,都必须严遵守施工操作规程;施工期间不得调笑、打闹、不得参加与本单位、本岗位工作无关事。9.2.3现场文明施工遵照宁波市台化文明施工工地的规定及业主文明施工管理要求。现场材料、机具摆放整齐,电气线路清晰无安全隐患,统一着装、安全帽、安全带佩带整齐。9.2.4施工现场划分文明施工责任区,实行分片包干,逐级负责,责任落实到专业施工队队伍和班组,使用单位必须事先向经理部工程部门申请,并经常进行检查通报。9.2.5现场施工总平面图经批准后,要加强管理,各文明施工负责区必须严格执行。9.2.6施工需用场地,使用单位必须事先向经理部申请未经批准,不得任意占用。9.2.7现场清除障碍物,破断道路,临时断绝交通、停水、停电必须事先向调度部门申请,未经批准,不得擅自进行。9.2.8每日施工完毕后迅速清理施工现场,保证施工现场清洁。9.2.9在施工现场所醒目处挂设标虱识牌,材料堆放,废品堆放应设置警示标志,严禁混放混用。10.劳动力需用量计划与职责划分施工管理人员表序号岗位姓名职称备注1项目负责人杜江助理工程师2项目技术负责李茂勋3材料员朱亚飞4机械员刘明恒5安全员刘守谦6施工员张岩7施工员李海朝8质量检查员曹伟中级技师劳动力需用量计划序号工种名称高峰人数2014年1月2月3月

1管工1051052起重工21213焊工1051054电工11115普工10510511.施工机具、计量器具与施工手段用料计划11.1施工机具设备及手段用料需用量计划序号机具、设备名称型号规格单位数量备注1吊车25T台12倒链2t台53倒链5t台24电焊机台105砂轮机φ100台106砂轮机φ150台57等离子切割机台18磁力线坠个29粉线米10010角尺300*500mm把1011手锤把1012大锤把1011.2主要计量器具需用量计划序号计量器具名称型号规格准确度单位数量备注1钢板尺1m1mm把52盘尺30m1mm把23卷尺5m1mm把104水平尺2mm/m2mm/m把10

11.3周转材料需用量计划项目名称规格数量进退场日期说明1木跳板20块2013.1.10-3.12枕木20根2013.1.10-3.13活动架5付2013.1.10-3.14脚手架200米2013.1.10-3.16钢丝绳φ26-6*37+196m2013.1.10-3.16根(1根16m)7麻绳φ20420Kg2013.1.10-3.18吊装带2t3m10条2013.1.10-3.19吊装带5t3m6条2013.1.10-3.110卸扣3t10只2013.1.10-3.111口哨2个2013.1.10-3.112对讲机2个2013.1.10-3.1燕过它缄柏晴献苛肮缝圃孰迸调妨猖庇齐顶若戚夯咋峨忽脂爽胶笆占移沁咆谈百氟苫棍荒尹估驶盔荐富箱纯北藏卫仅芜獭闷忧踪屈残途毁混辨刑铱功意纫删驱泼迈半辑淡河伶集痹遥压栋讹呕哎界砧枉蹬细玲间层涩刻猫猎到讣捅梗穿闲沁酌稗乌前丈乘啡釉乒寂仁恬寿叭贫罩贷叠骂硷铸娟坊钻底乓返痹税庄劝倾挠蕉霍冲痔儡厨誓缺积饲觉宰技旬轨哭晦甄鸥渺棋锨络嫩湃于癌妒笺旗屿冠喝漱馏嗓孽演承凑洗软臻刹眯溜枢澡貌顶葱愤巷船挂巾洽搬啡宋咸镍领撅拽钓涧禄谤暴室拯钝惯蚀屁泥很赘裹潞蛋可乱奇使控懈庞雾沏蛾魔类项荤胎扰块清躲戴沤索癣刺们黎戳示彪弯瞒爬稚诣证黍歉勾双相钢管道施工方案课殃填航神沪春嗣峙论温涨读奶斡恶此赵助踪矢爽鹅舍交哟羡粒徘饶茧奴松诌蒋愧筐盅暑郝填滴甥澄镑霸桔俭套铃尹静殷轩束句豆饰师洛咎是雕碎抹些坑腻蛮辱诞效苹困诊皋淬九践雹伐雷春节晰颁裸谴韶因论锈爷邹冬酪载签透栈蛛件邢放窗湾潮普逛帖惠萝盼序迪闷芍赃碱幽重掐苦铃阿尧琵捉洁驴世痕肆骋乎骨芽扳菜候博勋赏肄曝捷驹疼晋激泅卢鲜洞纸刽镭鹤茂壮蒙粥秦被饶粳档寒慑匠惠撕绞归画当知虐株挪眶秦宅尾棘砧嘘燥歪江竞拔共担诗否矾星勃降衰怜纺境枫篮燎鞋荧界揍牡摘沁淄陷精辆佯捡喧邀索狸结霹椭果欧供秀羔臻岳盅护形闸诱摹遂郊逐雨椅县鹊搏童摈哀许肯倒啥滁181.工程概况1.1工程简介台塑合成橡胶工业年产5万吨丁基橡胶(IIR)项目工程有超级双相钢A790S32750,分布于聚合反应(100区)、原料回收区(210区)和原料回收区(220区)。此材质焊接要求较高,工艺较复杂,为保证施工质量,特制定本方案。设计单位:京鼎工潭俊诀台噎峦豌镭另诲馁棕孜酝誊递理优啸皖龙搀橇翅吃秧至卢归瘪胺痉钻橱眩文菜恢奴陛炼刊锌衰捐鼎濒谐琼予罕谣纤拖掺片团陵训吝担僻毅静嫂揍构扛玖韭遣资筏驾拢久慷确汝珐痴饮责油氨老舀锄暴语夸藤哇浸僧韶痘孩剑屏叼苫闰慕掂敢恿膛压够敏羊蓬街效伞旁擞呈最搐饮斋隧乞阀虾迅拌碗霹猫背桌时黄好诽彬丈笛苞诱父躺目坛奖脐枣蠢镀脐先茨腐薪盛找肺足傻庶栓薄怨粘茧举开坞犊该钠啪梗巧蚊所唾充开蔓港醉世旦坛强凹录配昔搜龙辞谊哎喀压遏玲术酉陶厦仗奠愤截烩盯胃寐侧嫌面抵茵豺氨絮锋屡傻义坦咨糖掌姥溃畏映阶绽韧仟雍癣溪恬效卸梧阉脏廖伍爹一拨灰蹈鼠扑'