- 81.99 KB

- 2022-12-08 09:33:33 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

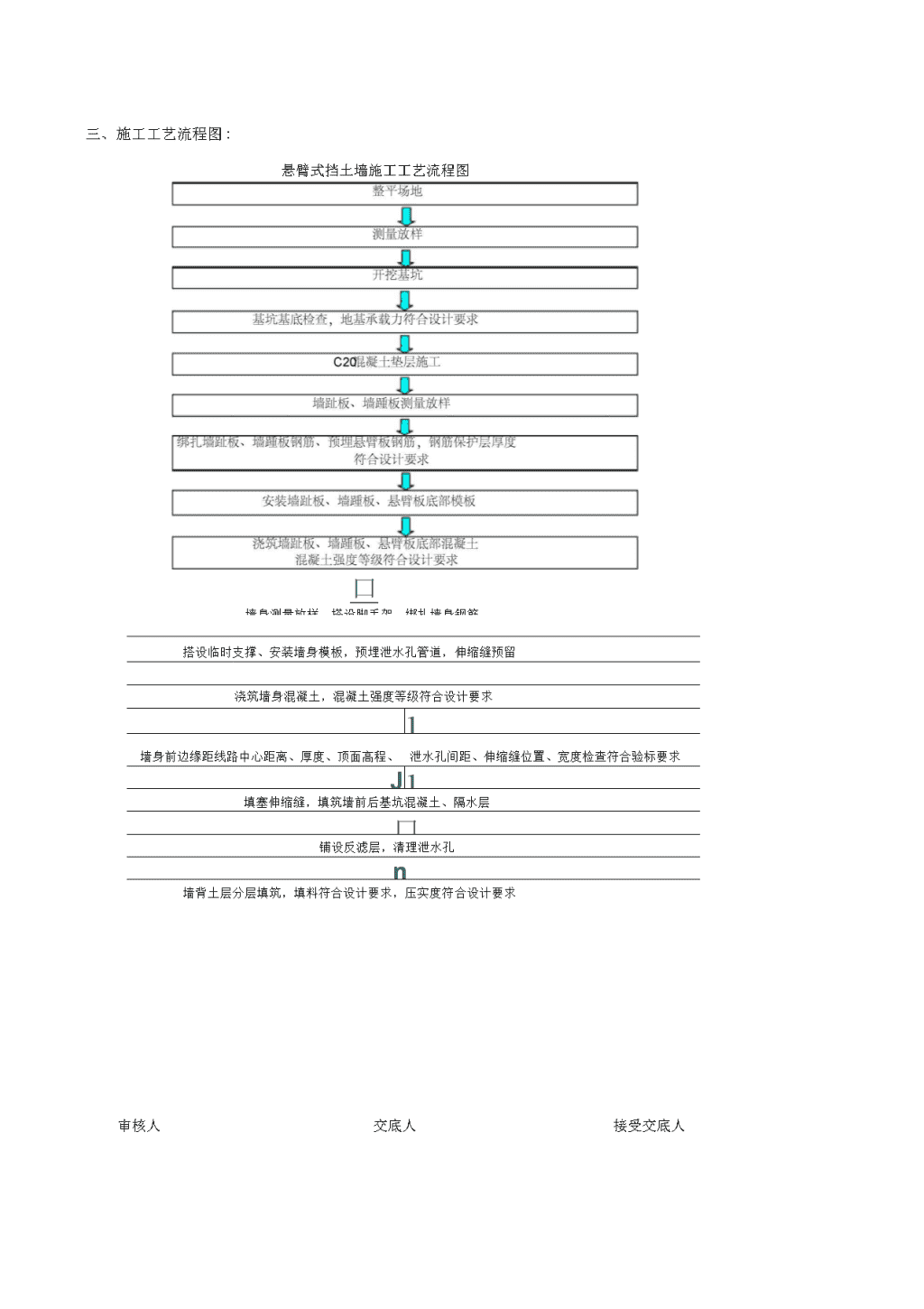

技术交底记录工程名称新建铁路唐山北至唐山站客车线工程交底日期施工单位中铁电气化局集团有限公司西铁工程公司项目部分项工程名称2014年11月1日悬臂式挡墙~~施工技术交底交底提要悬臂式挡墙施工技术交底、施工概况悬臂式挡土墙位于唐山北站基本站台北侧,设计有两个里程段,分别为JHK150+795-JHK151+10暇,长305mlJHK151+222-JHK151+34隈,长123m悬臂式挡土墙墙身高2.2〜4.2m,墙身厚0.4〜0.42m,墙趾板宽0.4〜0.42m,墙踵板宽0.6-2.0m,厚0.5m;墙身采用C30混凝土现场浇注成型。挡墙墙底设0.2m厚碎石垫层,碎石垫层顶浇筑一层厚0.1m厚的C20素混凝土垫层。挡墙每10m设置一道伸缩缝,缝宽0.03m,缝内填塞沥青麻筋;挡土墙墙顶设置栏杆,栏杆形式与站台设置形式相同。地面以上沿墙高和墙长方向按上下左右间隔2m交错布置设置泄水孔;墙背后最底排泄水孔至墙顶以下0.3m高度内铺设渗水片材,挡墙顶部及最底排泄水孔的下部设C20混凝土隔水层。\n二、悬臂挡墙大样图如下:5.25m卜5.25m1.75mT412.25m15mn5.3m田CtoC3屋醐混凝土RCP-67301H>水切4%①50mmPVC水孔回实土施工开线碎石垫层||0.2m比列:示意单位:mB悬臂式挡土墙大样图1:0墙趾高程^5C20M±>层厚0.1m-b205施工开线心a路本段悬臂挡墙靠近既有基本站台,地下管线较多,待地下管线改移完成后进行悬臂挡墙的施工。基坑采用分段跳梢开挖,跳梢开挖长度为20nl人工配合挖掘机装车,自卸汽车外运。挡墙基底采用翻挖压实处理,基底承载力检测合格后进行碎石垫层回填。碎石垫层采用小型夯机配合压路机碾压密实,碎石垫层顶部浇筑一层厚0.1m的C20混凝土垫层。墙高在4m(不含)以下的,底板与墙面板一次浇筑成型;墙高在4m(含)以上的挡墙分两次浇筑完成,先施工底板及部分墙身,浇筑高度为基础顶面1m处;墙身混凝土强度达到设计强度的70必上后进行墙后回填,填料应分层填筑压实。\n三、施工工艺流程图:悬臂式挡土墙施工工艺流程图口墙身测量放样、搭设脚手架、绑扎墙身钢筋搭设临时支撑、安装墙身模板,预埋泄水孔管道,伸缩缝预留浇筑墙身混凝土,混凝土强度等级符合设计要求1墙身前边缘距线路中心距离、厚度、顶面高程、泄水孔间距、伸缩缝位置、宽度检查符合验标要求J1填塞伸缩缝,填筑墙前后基坑混凝土、隔水层口铺设反滤层,清理泄水孔n墙背土层分层填筑,填料符合设计要求,压实度符合设计要求审核人交底人接受交底人\n1、基坑开挖(1)基坑测量放线施工前,根据施工图纸对挡土墙里程桩号及距离路基位置等进行详细的复核。复核无误后,用全站仪放样坐标控制点,实测原地面标高,计算开挖深度,确定基坑开挖边界线。(2)基坑开挖基坑开挖前进行施工区域内的探沟开挖,查明地下线缆和既有管道,对影响施工的线缆和管道进行改移,无法改移的现场做好安全保护措施,确保施工安全。基坑采用挖掘机分段跳梢开挖,跳梢开挖长度为20ml当挖到离设计基底标高20cm处时,采用人工清基。悬臂式挡土墙基底地基承载力不得小于150KPa基坑开挖到位后,复核基底标高、平面位置和基坑轮廓线尺寸,平整基底。2、碎石垫层施工基坑基底地基承载力经检验合格后,进行碎石垫层的铺设施工。碎石垫层厚度为0.2m,基坑底全宽铺设,全宽碾压密实,边角处采用小型夯机夯实,压实度A0.95。3、混凝土垫层施工碎石垫层夯实平整后,在其顶部浇灌一层厚0.1m的C20素混凝土垫层,作为钢筋绑扎作业面。\n四、钢筋加工及绑扎允许偏差及检验方法钢筋布置及大样详见附图钢筋加工允许偏差和检验方法在舁厅P名称允许偏差(mm)检验方法1受力钢筋全长±10尺量2弯起钢筋的弯折位置203箍筋内净尺寸±3钢筋安装及钢筋保护层厚度允许偏差和检验方法在舁厅P名称允许偏差(mm)检验方法1受力钢筋排距±5尺量,两端、中间各1点2同排受力钢筋间距基础、板、墙±203分布钢筋间距±20尺量,连续3处4箍筋间距±105弯起点位置(加工偏差±20mnfe括在内)30尺量6钢筋保护层厚度cO30mm+10,0尺量,两端、中间各2处C025mm+5,01五、模板安装1、模板的安装:将刷好脱模剂的模板吊装到基坑内,接口处打磨清理干净,两片模板和缝就位,模板间用螺栓紧固拧牢,模板支立完成以后进行校模,调整垂直度偏差至规范允许范围之内,按一定的间距对脚手架支撑系统进行水平面内和铅垂面内剪刀撑加固,确保模板及支架系统的稳定性。模板工程检验合格,即可进行混凝土的浇筑。\n六、悬臂式挡墙混凝土浇筑1、硅浇筑方法(1)混凝土采用商品混凝土,混凝土坍落度控制在160〜200mm之间,骨料采用中(粗)砂、碎石,保证级配良好,最大粒径不大于2cm.(2)钢筋工程和模板工程经监理工程师检查签认后,方可进行混凝土的浇筑。墙高在4m(不含)以下的,底板与墙面板一次浇筑成型;墙高在4m(含)以上的挡墙分两次浇筑完成,先施工底板及部分墙身,浇筑高度为基础顶面1m处;第二次施工至墙顶,留置栏杆预埋件。一次浇筑长度为10ml(3)混凝土拌制采用电子计量强制式混凝土拌和站拌制商混,混凝土搅拌运输车运至浇筑点,再用泵车输送至模型内,插入式振动棒捣固密实。(4)施工时确保混凝土浇筑自由落差在2m范围以内。每层浇筑厚度控制在30cm以内,间隔时间控制在1小时。2、硅振捣方法(1)混凝土振捣时采用插入式振捣棒,振捣应达到密实、均匀并排除气体。一般采用快插慢拔,应插入下层混凝土中5Ommfc右,插点振捣时间宜为20s〜30s,当混凝土表面呈水平,混凝土拌合物不再显著下沉、不再出现气泡、表面泛浆时为最佳。振捣棒插点要均匀排列,移动间距不大于振捣棒作用半径的1.5倍(一般为400mnr500mm顺捣棒与模板的距离不应大于其作用半径的0.5倍,且应避免碰撞模板、预埋件。(2)每节段施工缝在混凝土浇注前必须凿毛及清洗干净。混凝土灌注过程中,采用插入式捣固器振捣混凝土,在钢筋密集区采用30型捣固器,设专人捣固,防止超捣和漏捣,确保混凝土浇筑质量。\n3、硅表面处理:混凝土浇筑后,表面可采用刮杠刮平,木抹子搓平。考虑尽量消除混凝土收缩裂缝,混凝土表面在终凝前应经过多次抹光,及时恢复收缩裂缝,避免产生永久裂缝。4、硅养护混凝土养护是确保混凝土质量的一个关键环节,为确保混凝土不产生有害裂缝,设专人进行养护。硅浇筑后12小时内开始养护,养护周期为14天,养护时不得污染和损伤硅。混凝土裸露面采用土工布覆盖养护,保持硅表面湿润。挡墙墙身采用薄膜覆盖养护。5、模板拆除(1)混凝土抗压强度达到2.5MPa时方可拆除侧模板。拆除模板时应确保表面及棱角不致因拆模而受损坏时方可拆除,(2)模板拆除时遵循先支后拆,后支先拆的顺序。卸落支架按拟定的卸落程序进行,分几个过程卸完,卸落量开始宜小,以后逐渐增大。在纵向对称均衡卸落,在横向同时一起卸落。模板和支架拆除后,进行维修整理,分类妥善存放。七、墙背路基填筑当悬臂式挡土墙墙身混凝土强度达到设计强度的70%B,开始进行挡墙后背路基填筑,填料种类为C类填土,填料应分层填筑,分层碾压密实;反滤层应在填筑过程中及时施工。挡墙墙身背后1m范围内,土方施工碾压不得采用重型压实机进行碾压,改用小型夯机夯实。八、质量保障措施1、开挖悬臂式挡土墙基底时,当开挖至基底标高以上20cm时,严禁用挖机等大型设备开挖,应用人工进行清底、整平。2、在混凝土垫层上标示出钢筋位置,按线布置底板钢筋。3、钢筋的加工、绑扎、焊接以及安装严格按施工图中的尺寸、位置以及规范要求的质量标准进行。钢筋接头设置在承受应力较小处,并分散布置,采用\n电弧焊焊接接头。钢筋绑扎、焊接应符合如下要求:(1)焊接接头在受弯构件的受拉区不得大于50%轴心受拉构件不得大于25%(2)绑扎接头在构件的受拉区,不得大于25%在受压区不得大于50%(3)钢筋接头应避开钢筋弯曲处,距弯曲点的距离不得小于钢筋直径的10倍;(4)在同一钢筋上应少设接头。“同一截面”内,同一根钢筋上不得超过一个接头。4、模板安装前,在模板表面涂刷隔离剂,模板底口用水泥砂浆找平,模板底部外侧用水泥砂浆封口。5、在安装模板前,预埋泄水孔PVCW料管位置必须准确无误,固定必须牢固,防止在混凝土浇筑工程中脱落或偏位。6、硅采用硅搅拌车运输,泵送入模,插入式振动棒振捣,硅采用水平分层灌注,分层厚度30cm为宜。采用插入式振动棒振捣,振捣时,振动棒垂直插入,快入慢出,插点均匀,成行交错式前进。审核人交底人接受交底人1.本表由施工单位填写、交底单位与接受交底单位各保存一份。2.当做分项工程施工技术交底时,应填写“分项工程名称”栏,其他技术交底可不填。