- 78.00 KB

- 2022-04-22 11:54:57 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'管道焊接施工方案1.目的为保证焊接这一特殊工序的全过程能得到有效的控制和顺利实施,确保管道焊接的质量和施工进度,特编制管道焊接方案用以指导现场的焊接工作。2.适用范围本方案的适用范围:XX项目给排水主管网设计图纸。其内容包括高压消防水管道、空分循环水管道、工艺循环水管道、除盐水管道、再生废水管道、锅炉排污水管道、再生水管道等。3.编制依据及引用标准GB50235-2010《工业金属管道工程施工及验收规范》GB50236-2011《现场设备工业管道焊接工程施工及验收规范》GB50268-2008《给水排水管道工程施工及验收规范》GB50184-98《工业金属管道的检查及评定标准》4.工作条件4.1人员要求:4.1.1从事碳钢管道焊接的焊工,需持有相应的项目合格证,并附焊工上岗证。4.1.2从事焊接质检工作的人员,需经专门的技术培训和考核,能严格遵守检查操作规程,正确掌握评定标准。4.2设施要求在焊接施工中所使用的设备、仪器、仪表、工机具必须经校正、检查,确定其处于正常的工作状态,能满足焊接工艺要求和安全可靠的性能要求。4.3材料要求:4.3.1焊接施工中所用的母材和各种焊材及其辅助材料,均应具有材质合格证。7/7

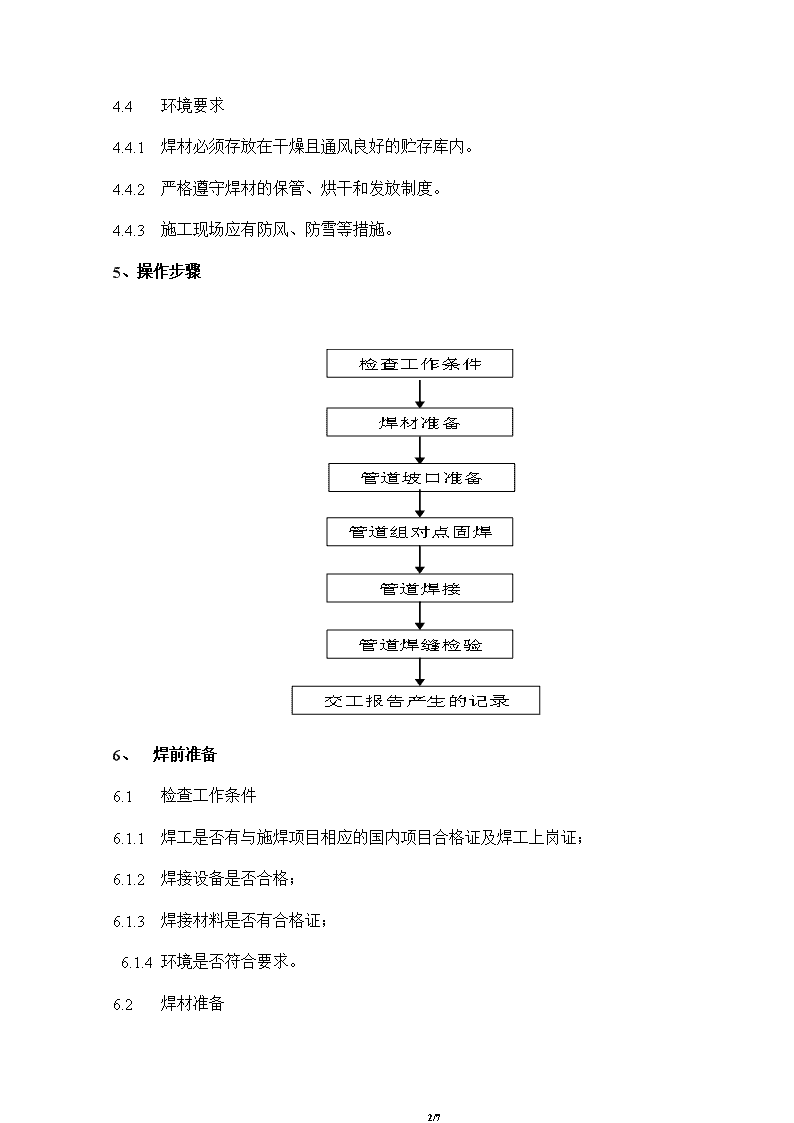

4.4环境要求4.4.1焊材必须存放在干燥且通风良好的贮存库内。4.4.2严格遵守焊材的保管、烘干和发放制度。4.4.3施工现场应有防风、防雪等措施。5、操作步骤6、焊前准备6.1检查工作条件6.1.1焊工是否有与施焊项目相应的国内项目合格证及焊工上岗证;6.1.2焊接设备是否合格;6.1.3焊接材料是否有合格证;6.1.4环境是否符合要求。6.2焊材准备7/7

6.2.1焊材的存放、烘干及发放应按国家及设计有关规定执行;6.2.2在施工现场使用焊条时,应先放入焊条保温筒内,随用随取。焊条在保温筒内存放的时间不得超过4小时;6.3管道坡口准备管道坡口加工:碳钢采用机械切削或氧-乙炔火焰切割的加工方法,但热加工后,应除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。对接焊缝的坡口型式和组对尺寸统一规定如下:加工成V型坡口,坡口角度α=60~65о、钝边р=0~3mm、组对间隙с=2~4mm。焊口组对前,应检查坡口质量,其表面不得有裂纹、分层等缺陷,在坡口表面及边缘不小于15mm范围内的油污、毛刺、泥土等应清除干净。7.焊接工艺7.1焊接一般要求7.1.1所有的管材和焊材都必须有制造厂家的质量证明证书,且应逐项核对,做到物证相符。7.1.2管道预制时,焊接位置应尽量采用平焊和转动焊。7.1.3焊缝的设置,应避开应力集中区,并便于焊接。7.1.4焊接钢管组对时,纵缝之间的距离应错开100mm。7.1.5焊件组对前应将坡口及其内外侧表面不小于10mm范围内的油、漆、垢、锈、毛刺及防腐层等清除干净,且不得有裂纹、夹层等缺陷。7.1.6除设计另有要求外,为防止焊接裂纹和减小内应力,应避免强行组对。7.1.7两个相邻的环形对接焊缝之间的距离,当公称直径大于或等于150mm时,不得小于150mm;当公称直径小于150mm时,应不小于管子外径。7.1.11焊接环境7.1.12在下雨、下雪、刮风,尤其是尘土飞扬的大风沙情况下,应搭设三防棚,温度较低时在三防棚内要采取取暖措施。7/7

(1)如果坡口表面覆盖着水、冰等,要用火焰或其他加热设施将接缝烘干后才能焊接。(2)大气相对湿度高于90%时,禁止施焊。环境温度低于0℃,对施焊100mm范围内需预热后才能施焊。7.1.13焊接时应注意起、收弧处的质量,收弧时应将弧坑填满,多层焊的层间接头应错开。7.1.14打底焊时,必须将根部点焊点磨削成易于焊接的形状,以便能完全熔合。7.1.15所有对接焊缝及支管连接的角焊缝,根部必须完全熔透并成型良好,焊缝宽度应以每边超过坡口边缘1~2mm为宜。7.1.16每一焊口施焊完毕,必须认真清除药皮,并牢记这是焊接工作不可缺少的工序。7.1.17管道焊接要做好焊接记录,记录必须及时真实。7.1.18所有管子或管件的对口应做到内壁齐平,内壁错边量不宜超过管壁厚度的10%且不应大于2mm。对于不等厚焊件的对接组对要求如下:壁厚差大于2mm时,应按下图规定削薄边缘7.2管道组对点焊要求7.2.1点固焊点应由焊接同一管道的焊工进行。点固焊用的焊条,焊材与正式焊缝所用的焊条、焊丝相同;7.2.2点固焊工艺条件与正式焊缝工艺条件相同,必须焊透;7/7

点固焊位置及点数:当管道公称直径DN≤100mm时,3点均布; 当管道公称直径DN≥100mm时,4点以上均布为宜;点固焊点长度为5~10mm,高度不超过管壁厚的2/3,点固焊点应避开交叉点;点固焊的焊点内如有裂纹等缺陷,应及时处理。7.3碳钢管焊接工艺由于低碳钢的含碳量及合金元素低,具有优良的焊接工艺性能,不需要采取特殊的工艺措施即可获得优质焊接接头。7.3.1焊接方法焊条电弧焊(SMAW),适用于所有的角焊缝。7.3.2焊接材料焊接材料按项目焊接工艺评定执行。7.3.3焊接工艺参数;见施工规范GB50268-20087.3.4焊接工艺参数项目焊接工艺评定要求执行7.4管道焊缝检验7.4外观检验;7.4.1100%RT的管线焊缝表面不得有裂纹、表面气孔、表面夹渣、咬边、未焊透、根部收缩等缺陷,角焊缝厚度满足要求,焊角应对称。7.4.2无损检验管道焊缝的无损检验按设计或相关的规范要求执行。7.4.3管道焊缝的射线检验应在焊后及时进行,当抽样检验时,应对每一焊工所焊焊缝按设计或规范规定的比例进行抽查,抽检比例为大于10%。检验位置由有关单位的专职焊接检查员确定,不能由焊工本人指定。7/7

7.4.4当射线检验发现焊缝不合格时,应予以返修,返修后再行检验。每出现一道不合格焊缝,除返修原焊缝外,还应再检验两道该焊工所焊的同一批焊缝;当这两道焊缝均合格时,应认为检验所代表的这一批焊缝合格。当这两道焊缝又出现不合格时,每道不合格焊缝应再检验两道该焊工的同一批焊缝;当再次检验的焊缝均合格时,可认为检验所代表的这一批焊缝合格。8.设备、工机具配置设备、工机具配置见本项目投标文件施工设备和工机具配置计划管道机具配置计划。9.安全技术措施9.1凡参加施工的焊工,应严格遵守《安全技术操作规程》,不得违反。9.2焊接场所周围10米之内不得有易燃物品。9.3乙炔气瓶、氧气瓶和氩气瓶不得混放,不得靠近火源,不得在阳光下爆晒。9.4焊前应认真检查焊接设备是否良好接地,防止高频电流危害焊工,防止触电事故发生。焊接及切割时,必须穿绝缘鞋,焊把绝缘性能应良好,焊接区应有良好的通风设备。9.5焊工必须按规定穿戴好劳保防护用品。9.6作业场所要备有消防器材及设施,一旦发生火情,首先切断电源。7/7

XX厂区给排水埋地管道防腐施工方案编制人:审核人:批准人:编制日期:施工单位:XX工程项目部7/7'

您可能关注的文档

- 最新全套厂房厂区给排水工程施工组织设计方案

- 厂区道路、厂区电气、厂区给排水配套工程施工方案

- 厂区给排水管道施工方案

- 厂区给排水管道安装施工措施

- 厂区给排水施工方案

- 浅议工业厂区给排水节能设计

- 厂区给排水施工方案指南

- 厂区道路、厂区电气、厂区给排水配套工程施工方案

- 厂区给排水改造工程沥青混凝土路面施工方案

- 厂区给排水施工方案

- 某石化公司炼油厂区给排水安装施工组织设计

- 厂区道路、厂区电气、厂区给排水配套工程施工方案

- 厂区给排水施工方案

- 《室内与厂区给排水工程》教学改革 .doc

- 西向水厂厂区给排水安装专项方案

- 厂区道路、厂区电气、厂区给排水配套工程施工方案

- 工业厂区给排水设计中的管道安装技术要点

- 某石化公司炼油厂区给排水安装施工组织设计