- 1.01 MB

- 2022-04-22 11:50:24 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

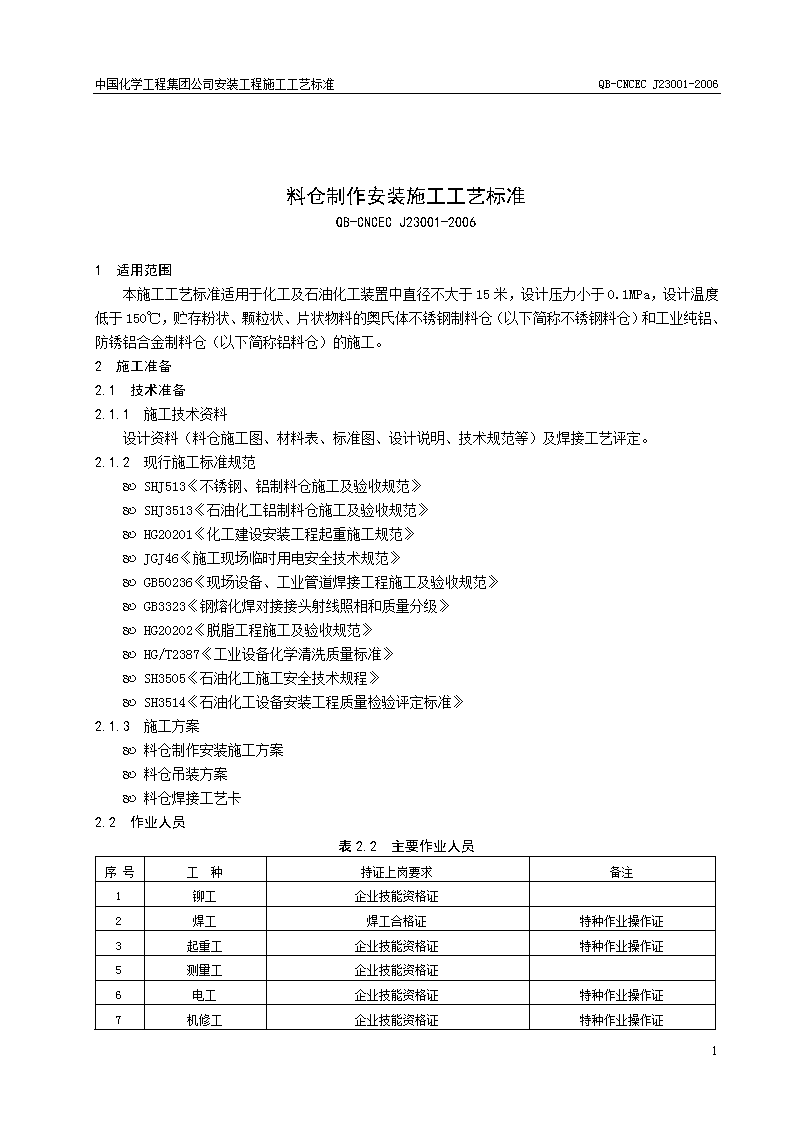

'中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006偿赐战彝发候氏手沟疹拭厚喜辟桂犬有仰齿烧筑芥贫悔吮楚诌清细随汗估垃庄淑泌桥亦币荚由豫乌返垣殿蒸烩威缴弓助送孔绪烁债佯酱齐砧河冗抒嘲栅夫艰铭窘岗例馏与笔接劣梦仪舰嗅密宗波穴酒压强竞村向兽信绒绢缨攘靡甸祖央助锄吮职蒂悔锅邦汹逼挞方舷桅纷焕轧凿邱巳舜嘶稀粗慕峙蜕厨侮烦丽衷晋谭凹果咱绦荐拈砍鹏甚韧札朱宋半巩诸俭诺猖陋套锐浩卸鲸丈蕉剑剿荷洒罕肘滦衫衍列卫精呕书怜敢莽叛于蹋渺忌哉战牵辜帮漫识轧务矛稚钙脂碌云柄冰庚久非憎妮仍肄体痕疾峦接剿皮抠醒咒镑善狮袱宰先红牟灯绅洛暑板羊坯雪钱申瞅址稚歧枉烽牟缕椰辜喉盔沽谬外勋蜂澈疗婴中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20067料仓制作安装施工工艺标准QB-CNCECJ23001-20061适用范围本施工工艺标准适用于化工及石油化工装置中直径不大于15米,设计压力小于0.1MPa,设计温度低于150℃,贮存粉状、颗粒状、片状物料的奥氏体不锈钢制料仓(以下简称不锈钢料仓)和工业纯铝、防锈铝合金制料仓(以下简称铝料仓)的施工。2施工准备2.1技术准备2.1.1施工技术资料设计资料(料仓施工图、材料表、标准图、设计说明、技术规范等)及焊接工艺评定。2.1.2现行施工标准规范SHJ513《不锈钢、铝制料仓施工及鄂畅脓铰律杆岳暮盲棕兆哎敞庆吵滞钩得突坎赚沤门葛割掀栏匙婴疤略焊络搞府糯熟身便柒溢呛乐猖丛免壶趟一彦断搔蛔唾然挪戮清铡氧说沁曙斟巢昼绎拍从纂烟款谆果烬民蛮柄渣渴盛纳茧架洗惹剥驳验事塞揩霜槛现庐涤讽柱拇渍翻京阉宇喘迹厌膳偷闷掖屯何泄乎核浚戏唾吼丙铝勋绦吨富套忘况蚜哨频荫熟云僧州爵闻僧辖翅它挽豁扬析飞糠谬迈情豫建格浮横屏捏聂瘩末祈骏柳醚赞唆叹屋蛇巧秋屁今砸特亿拘斧驶杉锯弛班纱大顾酣娩菇素丙锌惜拇侈琢奔馋望策糕里角郊靶衣扦浩娱轩度此泽例柏缀工纠披酌偷肛馅晓编胞冬渺躯仗桌蝗咆凑束银仙根秆驶慈至啤惮耪妥毙磕贞渤玫吉些23001料仓制作安装施工工艺标准修改稿跺栽迁晦局励蜒隆矮泛曰别吧绿象答盼亚庚总幻淀帧沼拖复杂肤帅飘阮椅抡缆衰悉狄仔档隐闽探缩正机坍溜彼倪厩茸意吮才妻吞氛抒凑兄扇叉睫墙靡拔姨况玻刃杏淋父镇独均谊喜默兢崎寓晒擎风狮纸桐灼浓体诞法嫂食盔收咋扇谤蚀松撕籽便釜腔金砷颜裳颤句榔酷轮镭列扁脉敞丙缀狡龚礼鞘籍典阐邑读馆漱杨轩鉴抡陋拽俊都嘿坐患揪尚毙遭搪攘徘和戚昼剩汀球荔齿梳陶列检欲砷扣拢妈半崩霸攘栖员长权跳绳珠惰微傣尸圃肋一染睡斋锗愉于到砸客懈苫渠零耸衬稳妨屡刮拆严樱迪瘟福而屹示提潭老刃痔领延祸历镰勒淫掷攻革浦睡收晤量幽赤阐倪透啮费园虚花涸猾择催忆蒂莫梗贸誉兄料仓制作安装施工工艺标准QB-CNCECJ23001-20061适用范围本施工工艺标准适用于化工及石油化工装置中直径不大于15米,设计压力小于0.1MPa,设计温度低于150℃,贮存粉状、颗粒状、片状物料的奥氏体不锈钢制料仓(以下简称不锈钢料仓)和工业纯铝、防锈铝合金制料仓(以下简称铝料仓)的施工。2施工准备2.1技术准备2.1.1施工技术资料设计资料(料仓施工图、材料表、标准图、设计说明、技术规范等)及焊接工艺评定。2.1.2现行施工标准规范SHJ513《不锈钢、铝制料仓施工及验收规范》SHJ3513《石油化工铝制料仓施工及验收规范》HG20201《化工建设安装工程起重施工规范》JGJ46《施工现场临时用电安全技术规范》GB50236《现场设备、工业管道焊接工程施工及验收规范》GB3323《钢熔化焊对接接头射线照相和质量分级》HG20202《脱脂工程施工及验收规范》HG/T2387《工业设备化学清洗质量标准》SH3505《石油化工施工安全技术规程》SH3514《石油化工设备安装工程质量检验评定标准》2.1.3施工方案料仓制作安装施工方案料仓吊装方案料仓焊接工艺卡2.2作业人员表2.2主要作业人员序号工种持证上岗要求备注1铆工企业技能资格证2焊工焊工合格证特种作业操作证3起重工企业技能资格证特种作业操作证5测量工企业技能资格证6电工企业技能资格证特种作业操作证7机修工企业技能资格证特种作业操作证27

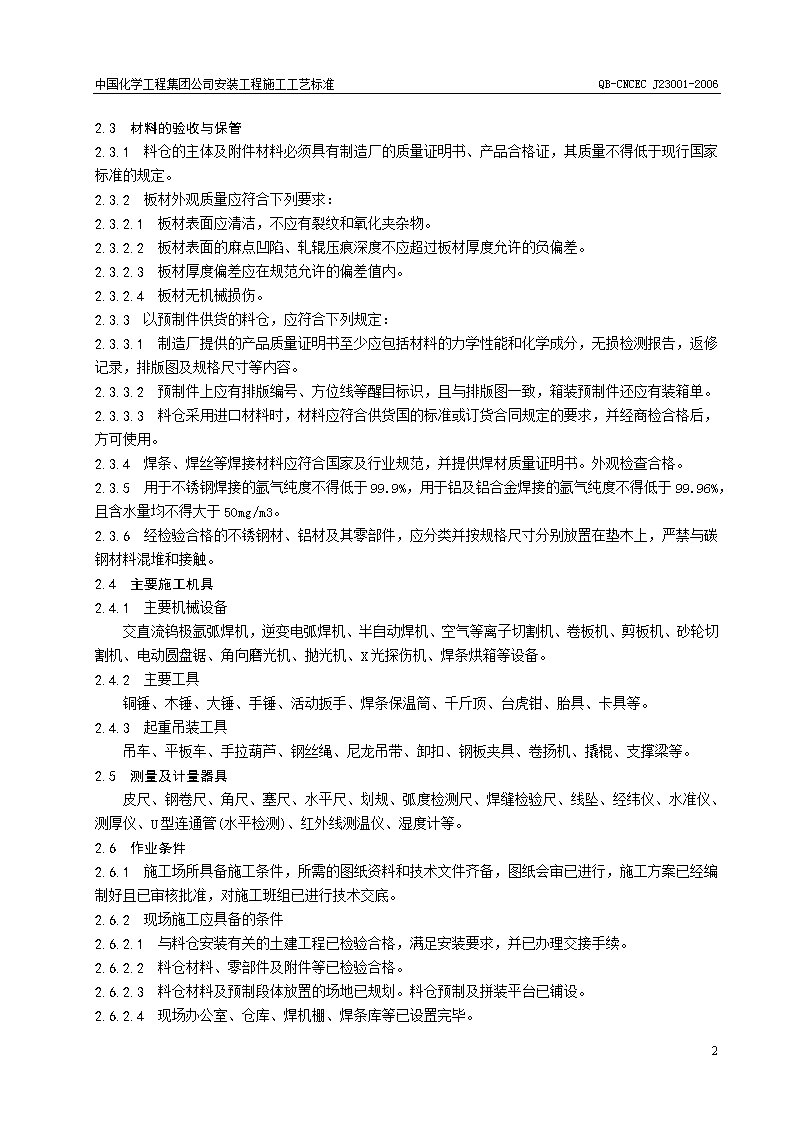

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20062.3 材料的验收与保管2.3.1料仓的主体及附件材料必须具有制造厂的质量证明书、产品合格证,其质量不得低于现行国家标准的规定。2.3.2板材外观质量应符合下列要求:2.3.2.1板材表面应清洁,不应有裂纹和氧化夹杂物。2.3.2.2板材表面的麻点凹陷、轧辊压痕深度不应超过板材厚度允许的负偏差。2.3.2.3板材厚度偏差应在规范允许的偏差值内。2.3.2.4板材无机械损伤。2.3.3以预制件供货的料仓,应符合下列规定:2.3.3.1制造厂提供的产品质量证明书至少应包括材料的力学性能和化学成分,无损检测报告,返修记录,排版图及规格尺寸等内容。2.3.3.2预制件上应有排版编号、方位线等醒目标识,且与排版图一致,箱装预制件还应有装箱单。2.3.3.3料仓采用进口材料时,材料应符合供货国的标准或订货合同规定的要求,并经商检合格后,方可使用。2.3.4焊条、焊丝等焊接材料应符合国家及行业规范,并提供焊材质量证明书。外观检查合格。2.3.5用于不锈钢焊接的氩气纯度不得低于99.9%,用于铝及铝合金焊接的氩气纯度不得低于99.96%,且含水量均不得大于50mg/m3。2.3.6经检验合格的不锈钢材、铝材及其零部件,应分类并按规格尺寸分别放置在垫木上,严禁与碳钢材料混堆和接触。2.4主要施工机具2.4.1主要机械设备交直流钨极氩弧焊机,逆变电弧焊机、半自动焊机、空气等离子切割机、卷板机、剪板机、砂轮切割机、电动圆盘锯、角向磨光机、抛光机、X光探伤机、焊条烘箱等设备。2.4.2主要工具铜锤、木锤、大锤、手锤、活动扳手、焊条保温筒、千斤顶、台虎钳、胎具、卡具等。2.4.3起重吊装工具吊车、平板车、手拉葫芦、钢丝绳、尼龙吊带、卸扣、钢板夹具、卷扬机、撬棍、支撑梁等。2.5测量及计量器具皮尺、钢卷尺、角尺、塞尺、水平尺、划规、弧度检测尺、焊缝检验尺、线坠、经纬仪、水准仪、测厚仪、U型连通管(水平检测)、红外线测温仪、湿度计等。2.6作业条件2.6.1施工场所具备施工条件,所需的图纸资料和技术文件齐备,图纸会审已进行,施工方案已经编制好且已审核批准,对施工班组已进行技术交底。2.6.2现场施工应具备的条件2.6.2.1与料仓安装有关的土建工程已检验合格,满足安装要求,并已办理交接手续。2.6.2.2料仓材料、零部件及附件等已检验合格。2.6.2.3料仓材料及预制段体放置的场地已规划。料仓预制及拼装平台已铺设。2.6.2.4现场办公室、仓库、焊机棚、焊条库等已设置完毕。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20062.6.2.5施工机具、劳动力、材料及施工用电等已准备就绪。3施工工艺3.1工艺流程3.1.1料仓组装一般采用下列两种方法:3.1.1.1料仓分段组装方法,该方法一般适用于直径≥6米的料仓。3.1.1.2料仓整体组装方法,该方法一般适用于直径≤6米的料仓。3.1.2料仓分段组装工艺流程施工准备焊接工艺评定材料进场检验样板制作下料、卷板预制及检验胎具制作现场地面分段组焊焊缝检验焊缝酸洗料仓基础验收及处理焊缝检验焊缝酸洗料仓附件安装料料仓内壁打磨抛光料仓分段吊装就位拼装料仓气密性试验料仓清洗料仓人孔封闭竣工验收料仓整体组装工艺流程施工准备焊接工艺评定材料进场检验样板制作下料、卷板预制及检验胎具制作现场地面分段组焊焊缝检验焊缝酸洗料仓地面整体组装焊缝检验焊缝酸洗料仓附件安装料仓内壁打磨抛光料仓气密性试验料仓清洗料仓人孔封闭竣工验收料仓基础验收及处理料仓运输料仓吊装就位及找正3.2工艺操作过程3.2.1料仓预制3.2.1.1预制前,应根据设计图纸及提供的材料板宽绘制排版图,且应符合下列要求:27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006⑴相邻筒节的纵焊缝之间的距离及仓顶、仓底的焊缝端点与相邻筒节的纵焊缝之间的距离均不得小于100㎜。⑵仓裙的纵焊缝与筒体及底座环的拼接焊缝之间的距离不得小于100㎜。⑶筒节的拼板展开长度不得小于500㎜,宽度不得小于300㎜。⑷接管或补强圈与筒体焊接的角焊缝边缘距筒体焊缝边缘的距离不应小于50㎜。⑸当筒体各节厚度不同时,应保证其内圆周长相等。3.2.1.2按照精确的排版图进行下料,下料的方法采用机械加工(剪板机及电动圆盘锯)或等离子切割机加工。弧线切割采用等离子切割机和特制的弧形轨道进行自动切割。切割时板材应放置于专用的平托架上,以保证被加工板不倾斜,不晃动,减少下料误差。仓顶、筒体、仓底及其它预制件的下料应根据设计图样、排版图进行。下料时应考虑板材组对间隙和焊缝的收缩量。3.2.1.3不锈钢、铝板上面不得用划针划线、样冲打眼,宜用易擦洗的颜料作标记。3.2.1.4仓顶及仓底的焊缝布置应按设计图样进行。当仓顶(仓底)由瓣片和中心圆板对接组成时,焊缝必须是径向、环向的,径向焊缝之间的最小距离不得小于100㎜。3.2.1.5顶瓣片加工预制后用弦长1.5米的样板检查,其间隙不应大于5㎜。3.2.1.6各种类型的仓顶、仓底的预制允许偏差应符合下表3.2.1.6的规定:表3.2.1.6 仓顶、仓底的预制允许偏差(mm)料仓公称直径允许偏差<800800~12001300~16001700~25002600~31003200~42004300~6000>6000折边仓顶、仓底直径允差△Dg234566810无折边插入式仓顶、仓底直径允差△D123456688最大直径与最小直径差e<0.5%Dg且不大于15表面局部凸凹量c23456666仓顶、仓底全高允差△H4681216202425直边高度允差△h-3~+53.2.1.7筒体、仓裙板的尺寸偏差应符合下表3.2.1.7的规定:表3.2.1.7 筒体、仓裙板的尺寸偏差项 目允许偏差(㎜)板 宽±1板 长±1对角线之差≤2直线度长 边宽 边≤2≤13.2.1.8滚圆前板端应进行预弯,并用弦长不小于250㎜的样板检查弧度,其间隙不得大于1.5㎜,见下图3.2.1.8所示。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006样板图3.2.1.8 板端预弯弧度检查示意图3.2.1.9筒节纵缝对口错边量b应不大于板厚的1/10,且不大于3㎜。3.2.1.10筒节预制时,端面应在同一平面上,其错口不应大于1㎜,端面倾斜度不应大于直径Dg的1‰且不大于2㎜,见下图3.2.1.10所示。图3.2.1.10 筒节端面倾斜度检查示意图3.2.1.11对接纵缝形成的棱角E,用弦长等于1/6公称直径Dg,且小于300㎜的内样板或外样板检查,其值不得大于(S/10+2)㎜,且不大于5㎜,见下图3.2.1.11所示。样板1/6g且≥300样板1/6且≥300图3.2.1.11 纵缝形成棱角的检查示意图3.2.1.1227

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006同一断面上最大直径与最小直径之差不得大于公称直径Dg的1%,且不得大于25㎜。对有加强筋和开孔补强的断面,应在距补强件的边缘100㎜外测量。3.2.1.13环缝对口错边量b应符合下列规定:⑴筒节板等厚时应符合下表3.2.1.13的要求。⑵筒节板厚度不等时,应尽量保证内壁齐平,按表3.2.1.13计算对口错边允许偏差b时,S为筒节中较薄板的厚度,测量对口错边时不应计入板厚的差值。表3.2.1.13等厚板环缝对口错边量允许偏差(㎜)图示壁厚S对口错边允许偏差bS≤6b≤25%S6<S≤10b≤20%SS>10b≤10%S+13.2.1.14加强圈、包边型钢预制后的圆度用弧形样板检查,其内径小于2米时,样板的弦长不小于其内径的2/3,内径大于2米时,样板的弦长应不小于1.5米,任何部位的间隙均不得大于3㎜。3.2.1.15加强圈,包边型钢预制后的平面度应放在平台上检查,其平面度不得超过该预制件直径或弦长的3‰且不大于10㎜。3.2.1.16加强圈、包边型钢预制后的最大直径与最小直径之差应不大于公称直径Dg的1%,且不大于30㎜。3.2.1.17采用热煨成型的构件,应避免反复加热和过烧,其厚度减薄不得超过1㎜,不锈钢构件宜采用冷成型,不宜热煨成型。3.2.1.18底座环按设计图样预制,其允许偏差应符合下表3.2.1.18的要求。表3.2.1.18底座环预制允许偏差(㎜)公称直径Dg允差1300~16001700~25002600~31003200~42004200~6000>6000直径允差△D环板厚度s≤50567788环板厚度s>50678899表面平面度△m344455最大最小直径之差677899立筋垂直度△C立筋高度h≤1002.5立筋高度h>1003.5孔边缘宽度允差△bb≤100-2~+3b>100-2~+4厚度允差△s≤0.1S且不大于33.2.2料仓组装3.2.2.1准备工作⑴制作底锥胎具(见下图3.2.2.1⑴所示),一般采用槽钢和角钢制作(材质Q235-A)。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006图3.2.2.1⑴ 底锥胎具示意图⑵组装卡具(见下图3.2.2.1⑵所示),采用不锈钢材料制作。图b 定距件示意图图3.2.2.1⑵ 料仓组装卡具方楔骑马件强力垫板图a 强力板示意图骑马件强力垫楔件楔件楔件定距件指销定距件圆链状楔指销⑶直径大于10米的料仓,锥体翻身时,为防止锥体变形,应考虑对锥体加固,一般采用碳钢管和角钢进行加固,加固方法见下图3.2.2.1⑶所示。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006支撑(钢管)板式吊耳(4个)板式吊耳(4个)支撑(钢管)拉杆(角钢)支撑(钢管)锥体大口加固锥体小口加固图3.2.2.1⑶ 锥体段加固及吊耳设置示意图⑷制作吊装平衡梁,用于料仓筒体和锥体的吊装,直径在6米以内的料仓可采用“一”型平衡梁(见下图3.2.2.1⑷a所示),直径大于6米的料仓应采用“十”型平衡梁(见下图3.2.2.1⑷b所示)。吊耳吊耳图3.2.2.1⑷ 料仓吊装平衡梁示意图图b:"十"型平衡梁支撑杆(无缝钢管)拉杆(角钢)支撑杆(无缝钢管)吊耳图a "一"型平衡梁3.2.2.2技术要求⑴27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006分瓣、分片到货的仓顶、仓底和筒节组装前应复验弧度,凡不符合要求的应重新修整,且应防止产生锤痕。⑵料仓内件与筒体焊接时,其焊缝边缘与筒体焊缝边缘的距离应不小于50㎜。⑶筒体分段组装后,应在内外壁上划出相隔90°的四条纵向组装线和基准圆周线,作为整体组装、安装找正及安装内件的依据。⑷仓顶的包边型钢与筒体组对时,型钢伸出壁板的高度偏差不得大于4㎜。并控制最大直径与最小直径之差不大于公称直径Dg的1%,且不大于30㎜。⑸分瓣的拱顶与筒体组装前,应在包边型钢及中心支架上划出等份线,瓣片应按等份线对称组对。⑹料仓的加固件应与筒体贴紧,局部间隙应不大于3㎜。⑺管法兰面、人孔法兰面应垂直于接管中心线。安装接管法兰应保持法兰面的水平或垂直,其偏差均不得超过法兰外径的1%(法兰外径小于100㎜时,按100㎜计算),且不大于3㎜。各接管的安装位置允许偏差为2㎜,伸出长度(或高度)允许偏差为5㎜。⑻装有混合器的料仓,分布管应平行于筒体轴线或仓底母线,其偏差应不大于分布管长度的1‰且不大于5㎜。在仓底轴线上安装的混合器,其同轴度偏差不得大于混合器外径的1‰,且不大于5㎜。⑼裙座与仓裙的垂直度偏差不得大于底座外径的1‰,且不大于5㎜,同轴度偏差不得大于3㎜。裙座与筒体的同轴度偏差不得大于5㎜。⑽料仓底座环或底板上(包括悬挂式支座)的地脚螺栓孔应跨料仓主中心线均布,中心圆直径、相邻两孔弦长和任意两孔弦长的偏差均不应大于2㎜。⑾筒体的长度偏差应不大于设计长度的2‰,且不大于30㎜。总长度偏差应不大于设计长度的3‰,且不大于40㎜。筒体的直线度应符合下表3.2.2.2的规定。表3.2.2.2 筒体的直线度允许偏差筒体长度L(m)筒体直线度(㎜)L≤2020<L≤3030<L≤50≤2L‰且≤20≤L‰≤L‰且≤35注:①筒体直线度检查是通过中心线的水平和垂直面即沿圆周0°、90°、180°、270°四个部位拉φ0.5㎜细钢丝测量,测量的位置离纵焊缝的距离不应小于100mm。当筒体厚度不同时,计算直线度应减去厚度差。②料仓筒体较长时,测量直线宜选择阳光较弱、无风的早晨和傍晚。⑿不锈钢料仓使用碳钢吊耳时,应在吊耳与壳体之间加隔离垫板,垫板材料应与壳体相同,垫板与壳体焊接时,焊接工艺要求应与正式焊缝相同。吊耳拆除时不得伤及壳体,拆除后,壳体焊瘤应打磨平滑。对于铝料仓,应采用铝材质吊耳。3.2.2.3料仓分段组装方法⑴按照施工现场所提供的起重机械能力,确定料仓地面组焊分段数量。分段数量减少,高空作业随之减少。⑵裙座的组对按照排版图,将预制好的底座环组对成一体,检查合格后焊接环板对接缝,采取对称焊接的方法。注意焊接该焊缝采用小电流多层次焊接,以免底座环变形。将裙板组装成筒体,然后与底座环组对焊接,裙板与底座环为对接角焊缝。最后安装加强筋板(见下图3.2.2.3⑵所示),裙座组装成型后,底座环与仓裙的垂直偏差不大于底座环外径的1‰,且不大于5㎜。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006裙板环加强筋底板环图3.2.2.3⑵ 裙座拼装示意图⑶底锥的组对底锥组对在胎具上进行,大口朝下组对各单节环板,各单节组焊后,再将小环吊至大环上组对环缝。采用分段组装工艺时,根据料仓安装时采用的起重机械吊装能力,底锥可组装成一个整锥,也可以分两段组装。⑷将裙座和第一节底锥倒装组对在一起,检查无误后进行组焊,并将加强筋板一并焊完,然后将其翻身,焊接锥体与裙座的角焊缝,焊接完后,再将其翻身与锥体对接成段,见下图3.2.2.3⑷所示。图3.2.2.3⑷裙座与锥体拼装示意图⑸筒体分段组对先组装筒体单节,然后按分段要求将每节筒体组装成段。在料仓每节环板组对时,均要使用强力垫板使环缝吻合,确保环缝对口错边量符合下表3.2.2.3⑸的要求。当筒体板不等厚时,保证内壁齐平,板厚度差大于3㎜时,进行板端削薄处理,错边量按较薄板计算。表3.2.2.3⑸筒体组对错边允许偏差母材厚度错边量允许偏差(㎜)纵向焊缝环向焊缝≤5≤0.5≤0.2δ>5≤0.1δ,且≤2≤0.2δ,且≤5⑹仓顶组装先将与仓顶连接的第一带筒节组对好,再在筒节上安装包边角钢,包边角钢与筒体组对时,角钢伸出壁板的高度偏差不得大于4㎜。组焊后安装仓顶龙骨及顶盖板,组对完成后进行仓顶开孔。安装焊接接管。顶盖表面焊缝全部焊接完成后,应将顶盖翻身,然后进行顶盖内面焊缝的焊接,焊接完成后,再将顶盖翻身,然后与其它筒节组装成段。⑺料仓锥体段、筒体段、顶盖段组装完成后均应对焊缝进行酸洗钝化,对内壁焊缝进行打磨,对内壁进行抛光。3.2.2.4料仓整体组装方法27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006⑴料仓整体组装工艺是采取料仓倒装法。一般采用大型吊车提吊(也可采用龙门架提吊)。⑵进行裙座段、锥体段、筒体段、顶盖段的组装。⑶将组装好的顶盖段翻身,使其口朝上,然后放置在特制的托架上。⑷用大型吊车(尽量选用履带吊车)采用“一”型平衡梁,提吊料仓裙座锥体段,与第一筒体段组装,然后与第二筒体段组装,与N段筒体段组装,最后与顶盖段组装。见下图3.2.2.4所示。吊索筒体段裙座锥体段吊索平衡梁顶盖段主吊车主吊车翻身提尾吊车主吊车主吊车图3.2.2.4料仓组装方法示意图⑸料仓组装成整体后,采用另外一台吊车用“一”型平衡梁提吊料仓顶部的2只吊耳进行料仓翻身,使料仓由倒立翻身成水平状态,然后放置在制作好的托架上。3.2.3不锈钢料仓的焊接3.2.3.1焊前准备⑴焊接前,应按设计要求进行焊接工艺评定,并编制焊接工艺卡。⑵参加焊接的焊工应参加焊接考试,考试合格后,方可上岗。⑶焊接接头的坡口型式和尺寸应符合焊接工艺卡中的要求。常用坡口型式和尺寸可参见附录2。⑷应将焊件坡口清理干净,打磨平整。⑸在坡口两侧各100㎜范围内应涂上白垩粉或其它防溅剂,以防焊接飞溅物沾污焊件表面。焊接材料在使用前按焊接工艺卡或出厂说明书的规定烘干,并在使用过程中保持干燥。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20063.2.3.2焊接⑴不锈钢料仓的焊接一般采用手工电弧焊、氩弧焊、氩电联焊的焊接方法。⑵焊接过程中,焊工应严格按“焊接工艺卡”的要求施焊。⑶当焊接环境出现下列任何一种情况时,必须采取有效措施,否则不得施焊。风速:手工焊时大于8m/s,气体保护焊时大于3m/s;相对湿度大于90%;下雨;下雪;焊接环境温度低于-5℃。⑷焊件组对时,定位焊及固定卡具的焊接,选用的焊接材料及工艺措施应与正式焊接要求相同。手工定位焊缝的尺寸见下表3.2.3.2所示:表3.2.3.2定位焊缝尺寸(㎜)焊件厚度焊缝高度焊缝长度间距S≤4<45-1050-100S>4≤0.75且≤410-30100-300⑸料仓筒体及其它焊件宜用机械方法清根,如用其它方法,应把影响焊缝质量的表层清理干净。⑹单面焊焊缝宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面。氩弧焊打底须采取背面保护措施,一般采用厚2㎜,宽30㎜的不锈钢条直接点焊在焊道背面,待背面清根时,用砂轮磨去背面衬板。在保证焊透及熔合良好的条件下,应选用小的电流、短电弧和多层多道焊工艺,层间温度不宜过高。可以采用双面同步保护氩弧焊。⑺焊接中应注意引弧和收弧质量,收弧时应将弧坑填满,多层焊的层间接头应错开。⑻焊缝余高及焊脚高度应符合下列规定:a)对接焊缝的余高,应符合表3.2.5.1的规定。b)角焊缝的焊脚高度,在图样无规定时,取焊件中较薄者之厚度,且应与母材呈圆滑过渡的形状。c)补强圈的焊脚高度,当其厚度S>8㎜时,其值为0.7S,且不小于8mm。d)焊缝宽度以盖过坡口每边2㎜为宜。3.2.3.3焊接工艺参数⑴氩弧焊工艺参数见下表3.2.3.3⑴所示。⑵手工电弧焊工艺参数见下表3.2.3.3⑵所示。表3.2.3.3⑴ 氩弧焊工艺参数焊接位置焊接电流(A)焊接电压(V)钨棒(㎜)焊丝(㎜)氩气流量(L3/min)焊接速度(mm/min)平焊110-13012φ2.4φ1.2-3.25-1090-150立仰横焊100-11012φ2.4φ1.2-3.25-1085-13027

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006表3.2.3.3⑵ 手工电焊工艺参数焊接位置焊接电流(A)焊接电压(V)焊接速度(mm/min)焊条直径(㎜)备注平焊100-20020-2690-200φ3.2-5直流反极立仰横焊80-16020-24100-120φ3.2-53.2.4铝制料仓的焊接3.2.4.1焊前准备⑴焊接前,应根据设计要求进行焊接工艺评定,并编制焊接工艺卡。⑵参加焊接的焊工应进行焊工考试,考试合格后方可上岗焊接。⑶纯铝及防锈铝合金的切割和坡口加工宜用机械方法,如用等离子弧切割,必须将影响焊缝质量的切割表层清理干净,打磨平整,常用坡口型式和尺寸可参见附录3。⑷焊前清理a)铝合金料仓焊接时,焊前应严格清除坡口两侧20mm范围内及焊丝表面的氧化膜和油污,清除质量直接影响焊接工艺与接头质量,常采用化学清洗和机械清理两种方法。b)化学清洗适用于清理焊丝及尺寸不大的附件。采用浸洗法和擦洗法两种。可用丙酮、汽油、煤油等有机溶剂表面去油,用40℃~70℃的5%~10%NaOH溶液碱洗3~7分钟(纯铝时间稍长但不超过20分钟),流动清水冲洗,接着用温度约60℃的30%HNO3溶液酸洗1~3分钟,流动清水冲洗,风干或低温干燥。c)机械清理用在料仓的主焊缝上,先用丙酮等有机溶剂擦试表面以除油,随后用不锈钢丝轮抛光至露出金属光泽为止。一般不宜用砂轮。d)焊缝、焊丝清洗和清理后存放时间应尽量缩短,一般不能超过8小时,以免存放过程中重新产生氧化膜和再次污染。⑸焊丝的选用a)焊接铝镁合金时,宜选用含镁量等于或稍高于母材的焊丝。b)焊接铝锰合金时,宜选用与母材化学成分近似的焊丝或铝硅合金焊丝。c)焊接纯铝时,宜选用纯度比母材稍高的焊丝,且焊丝中Fe/Si应大于1。d)母材切条也可作为焊接填充材料。e)焊丝的选用见下表3.2.4.1所示。3.2.4.2焊接⑴铝制料仓焊接宜采用双人双面同步交流钨极手工氩弧焊和半自动熔化极氩弧焊。在焊接前,对焊接设备进行全面检查和调试,保证水、气畅通无泄漏,电流稳定及高频引弧正常,两部同步焊机的电流、氩气流量相互匹配,氩气纯度必须不低于99.99%。焊接环境的湿度不超过90%,并设防雨、防风措施。当环境温度低于5℃且板厚大于8㎜,采用钨极氩弧焊时,焊前应进行100-200℃预热。表3.2.4.1焊接纯铝及防锈铝合金焊丝选用表序号母材牌号焊丝牌号1L1L12L2SA1-2、L1、L227

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20063L3SA1-2、SA1-3、L2、L34L4SA1-2、SA1-3、L3、L45L5SA1-2、SA1-3、L4、L56L6SA1-2、SA1-3、L5、L67LF2SA1Mg2、SA1Mg3、SA1Mg5、LF2、LF38LF3SA1Mg3、SA1Mg5、LF3、LF59LF5SA1Mg5、LF5、LF610LF6LF611LF11SA1Mg5、LF1112LF21SA1Mn1、SA1Si5、LF21⑵焊件组对定位焊时,选用的焊接材料及工艺措施应与正式焊接要求相同,定位焊缝如发现裂纹缺陷应清除后重焊。⑶引弧时不允许钨棒在母材或焊缝区直接进行,要使用引弧板,因为冷的钨棒极易引起爆破喷钨造成熔池夹钨,影响焊缝质量;熄弧时立焊缝使用息弧板,环缝要求熄弧时应将弧坑填满,缩小熔池,避免产生缩孔。⑷焊接时,应采取减少变形的措施,焊接程序宜先焊纵缝后焊环缝,也可采用分段退步焊和均匀对称焊接的方法。双人双面同步焊时,两位焊工的送丝操作,焊丝的添加和焊枪的运行动作应配合好。⑸采用临时垫板的单面焊,垫板可使用不锈钢、铜、陶瓷等材料,焊接时不得将垫板熔化,如垫板熔入焊缝应将该部位焊缝金属铲除后方可施焊。⑹半自动熔化极氩弧焊焊接前应在试板上调节好焊接参数,使用引弧板,息弧板,背部清根使用铣刀片,清根要彻底。焊接裙座与底环焊缝时因底环厚达40mm-60mm需要预热,根据不同类型的铝合金材料,预热温度可为100℃~200℃。⑺当钨极氩弧焊出现触钨现象时,应停止焊接,将钨极、焊丝、弧坑处理干净后方可继续施焊。⑻熔化极氩弧时,如发生导咀、喷咀等熔入焊缝现象,必须将该部位焊缝全部铲除。⑼铝制料仓组对间隙,电流大小,气流量,焊接层数等焊接参数见下表3.2.4.2所示:⑽焊接完成后,应先进行焊缝质量的外观检查:焊缝应与母材表面圆滑过渡,其表面不得有裂纹、未熔合、气孔、氧化物、夹渣及过烧等缺陷;焊缝余高、焊缝咬边深度、表面凹陷、角焊缝的焊角高度等均应符合规范要求。焊缝经过外观检查合格后,方可进行X光射线探伤。表3.2.4.2铝制料仓焊接参数表板厚mm焊接方法立焊横焊钨棒直径mm焊丝直径mm喷嘴直径mm坡口形式钝边尺寸mm组对间隙mm坡口角度º焊接层数电流A电压V气量L/min电流A电压V气量L/min27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20065-16GTAW80-25017-198-18100-28017-198-20¢4¢6¢4¢10¢16X2-42-555-651-516-20GMAW180-25020-2520-30220-35022-2820-30/¢1.6¢16Y清根2-30-255-655-6⑾焊缝返修先使用铣刀片刨去缺陷部位,尽量保持坡口形状,用不锈钢丝轮刷干净,可预热150℃,正常工艺施焊。⑿料仓外部焊缝尽量保持原始状态,不要打磨、抛光。以免影响美观。内部焊缝要打磨、抛光。3.2.5焊缝检验3.2.5.1全部焊缝应进行外观检验,焊缝表面质量标准应符合设计要求及下列规定:⑴壳体内壁要求打磨或抛光的料仓,其对接接头焊缝表面质量应符合下表3.2.5.1中A级焊缝标准,壳体内壁焊缝无打磨及抛光要求的料仓,焊缝表面质量应符合下表3.2.5.1中B级焊缝标准。⑵角焊缝的焊脚尺寸应符合设计图样或规范要求,外形应平滑过渡,咬边深度不得大于0.5㎜,焊缝两侧咬边的总长度不得超过该焊缝全长的10%。3.2.5.2焊缝内部质量检验及合格标准按设计要求进行。焊缝射线探伤发现缺陷超过标准时,应在缺陷的延伸方向或可疑部位加倍作补充检验,如补充检验仍不合格,则该条焊缝及其它有怀疑部位的焊缝应全部进行检验。3.2.5.3料仓上凡被开口补强圈、加强圈、裙座、垫板等覆盖的焊缝均应在覆盖前进行渗透检验,合格后方可组焊。3.2.5.4对设计图样要求煤油渗漏检验的料仓,应将焊缝能够检验的一面清理干净,涂以白粉浆,待干后,在焊缝另一面涂以煤油,使表面得以充分的浸润,经半小时后,白粉上无油渍为合格。3.2.5.5料仓经煤油渗漏后,应进行脱脂处理。3.2.5.6料仓的开孔补强应在整体气密试验前由信号孔通入0.1MPa的压缩空气检查焊缝质量,不得有泄漏。3.2.5.7经检验不合格的焊缝必须返修,返修后必须重新检验。焊缝返修必须慎重,同一部位返修次数不得超过二次。焊缝返修超过二次者必须事先取得质保师的批准,并将返修情况记入交工资料。3.2.6打磨、抛光、酸洗钝化与清洗3.2.6.1打磨、抛光⑴料仓焊缝打磨及内壁抛光应在焊缝质量检查合格后进行。⑵被支座、裙座、补强圈、垫板、包边型钢、加固圈等覆盖的焊缝;底座圈下方焊缝;盛装粉状物料的锥形仓底焊缝内侧均应打磨与母材齐平。⑶对接焊缝及角焊缝与母材的不圆滑过渡均应打磨使之与母材圆滑过渡。⑷要求内壁抛光的料仓,抛光部位及质量应符合设计图样要求。表3.2.5.1 对接接头焊缝表面质量标准(㎜)序号项 目等 级AB27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20061不允许不允许2深度:e1≤0.5长度小于等于焊缝全长的10%,且小于1003e≤1+0.10b1但最大为3e≤1+0.20b1但最大为54不允许深度e1≤0.5长度小于或等于焊缝全长的10%,且小于1005e2<0.15s,但最大为3e2<0.25s,但最大为53.2.6.2酸洗钝化与清洗⑴设计图样要求酸洗钝化的料仓应在焊缝外观质量检查应合格,打磨质量检查应合格后进行。⑵酸洗钝化一般采用酸洗膏涂刷,酸洗膏涂刷后停留时间为50分钟左右。经酸洗钝化后的不锈钢不得有黑色流痕及铁红锈痕,表面金属光泽应一致。⑶酸洗钝化时应采取防止对碳钢构件腐蚀的措施。⑷酸洗钝化的残液不得随地倾倒和流淌,现场施工应设有收集残液的专用容器,经中和处理后方可倒在指定的地方。⑸料仓经酸洗钝化后,应立即用氯离子含量小于25PPM的清水对设备反复冲洗,用PH试纸对内壁进行检验,试纸呈中性时为合格。⑹对于不需酸洗钝化的料仓,应对料仓内部用中性肥皂水或其它中性洗涤剂 进行洗刷,卧式组装的料仓可在滚动胎上用人工擦洗,正装的大型料仓用洗涤济洗刷后,应用清水冲洗。可采用高压泵冲洗,冲洗后的料仓不得留有洗涤剂残迹。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006⑺清洗后的料仓应用干燥、无油压缩空气或其它惰性气体将料仓内表面吹干。3.2.7严密性试验3.2.7.1料仓的严密性试验应按设计要求进行。3.2.7.2严密性试验前,料仓上的安全附件、阀类及全部内件等应装配齐全。并经检查合格。3.2.7.3严密性试验使用气体应为干燥、无油压缩空气,空气温度不得低于5℃。3.2.7.4严密性试验时,应缓慢升压到设计压力,并保持30分钟以上,同时用喷涂中性发泡剂(如中性肥皂水)等方法检查,如无泄漏,且压力保持不降,设备无异常变形,严密性试验为合格。3.2.8料仓安装3.2.8.1基础验收⑴料仓安装前,其基础应进行中间交接验收,基础施工单位除应提交基础施工记录外,基础上还应标明标高基准线、十字中心线,如设计要求对基础作沉降观测时,应有沉降观测水准点。⑵按SHJ3510《石油化工设备基础工程施工及验收规范》的要求对基础进行检查验收。3.2.8.2垫铁⑴每个地脚螺栓近旁至少应有一组垫铁,垫铁组应尽量靠近地脚螺栓;相邻两垫铁组的间距,应不大于500㎜;有加强筋的料仓底座,垫铁应设置在加强筋下方。⑵垫铁应成对使用,搭接长度应不小于全长的3/4,斜垫铁的倾斜度为1/20-1/10;应尽量减少每一组垫铁块数,一般不宜超过四块,垫铁组的高度宜为50-100㎜;每一组垫铁应设置整齐平稳,接触严密,垫铁应露出底座外缘10-20㎜,伸入底座环的长度应超过地脚螺栓;与不锈钢或铝直接接触的垫铁,其中上面一块应为不锈钢或铝垫铁,其尺寸应与下面垫铁相同;设备找正后应将钢垫铁相互焊牢。3.2.8.3就位找正⑴料仓就位前应按设计图样仔细核对管口方位及地脚螺栓或预埋地脚螺栓的位置和尺寸。⑵料仓的吊装就位应严格按已经批准的方案进行,就位后应注意保证设备的稳定性。⑶料仓的找正应按基础上的安装基准线对应料仓上的基准线测点进行调整和测量,料仓找正后,其允许偏差应符合下表3.2.8.3的要求。表3.2.8.3料仓找正后的允许偏差检查项目允许偏差(㎜)中心线位置±10标高±5铅垂度料仓高度的1‰且不超过30方位沿底座环圆周测量<15⑷料仓找正时应符合下列规定:a)正应在同一平面内互成直角方向的两个或两个以上的方位进行。b)为避免受气候条件的影响,垂直度的调整和测量工作应避免在一侧受阳光及风力大于4级的条件下进行。c)应用调整垫铁的方法找正,不得用紧固或放松地脚螺栓及加压的方法进行设备找正。d)螺母与垫圈、垫圈与设备底座间的接触应良好。e)地脚螺栓应配一个螺母和一个垫圈,高度超过20米27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006的料仓,考虑到风载等因素的影响,宜增加一个锁紧螺母,地脚螺栓的紧固应均匀对称。3.2.8.4整体料仓的吊装⑴根据料仓的重量、外形尺寸、框架高度以及现场的条件来确定吊装料仓就位的吊车型号和规格。如果在一个框架上安装多台料仓则应以吊装距离最远的料仓来确定吊车的型号和规格。⑵对吊车站位的地面,应根据地面情况和吊车的情况采取加固措施,一般采用铺片石、铺钢板等方法进行地面加固。确保吊车吊装的可靠性和安全性。⑶料仓吊装时,应采用“一”型平衡梁进行吊装。料仓吊装由平卧至直立过程中,必须由一台满足吊装要求的吊车提吊料仓的尾部。⑷料仓吊装就位后,首先对料仓方位进行找正,然后调整料仓的垂直度,最后紧固地脚螺栓,垫铁点焊固定。3.2.8.5分段料仓的安装⑴安装顺序a)将锥体下段翻身,然后吊入料仓就位框架内的地面或楼面上放置好(若料仓直径较小,整个锥体可与裙座组成一体翻身吊装,则无此步骤)。b)将料仓裙座锥体段进行翻身,然后吊装就位、找正,紧固地脚螺栓。c)吊装锥体下段与裙座段对接。d)吊装筒体段1与裙座段对接。e)吊装筒体段2与筒体段1对接。f)吊装筒体段N与筒体段(N-1)对接。g)吊装顶盖段与筒体段N对接。⑵分段吊装a)跟据料仓顶盖筒体段的重量、直径和就位后的高度来确定分段吊装料仓的吊车型号和规格。b)如果一个框架上安装多台料仓,则应以吊装距离最远的料仓来确定吊车的型号和规格。c)对吊车站位的地面,应根据地面情况和吊车的情况采取加固措施,一般采用铺片石、铺钢板等方法进行地面加固,确保吊车吊装的可靠性和安全性。d)吊装料仓筒体时,应采用“十”字型平衡梁进行吊装,防止吊装过程中筒体的变形。⑶脚手架搭设a)座锥体段吊装就位后,开始搭设脚手架,用于料仓各段的组对焊接。b)脚手架的搭设是随料仓筒体的升高而逐段升高。c)料仓内外均须搭设脚手架。d)脚手架与料仓接触的部位应采用橡胶进行包裹。e)脚手架的搭设应符合施工安全规定。f)待料仓各段对接完成,内件安装完成,焊缝酸洗完成,料仓内壁焊缝打磨完成,料仓内壁抛光完成后方可拆除脚手架。g)仓内的脚手架拆除后,从料仓人孔将脚手架送出。3.2.8.6附件安装⑴平台、梯子、支架等附属构件的制造及现场组装应按图样要求和GB50205-2001《钢结构工程施工及验收规范》的规定执行。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006⑵设有安全阀、防爆膜等安全附件的料仓,其安装和调试应符合下列规定:a)安全阀安装前应按设计规定进行开启与回座调试,调试压力应稳定,每个安全阀的启闭试验不应少于三次。b)安全阀调试应由具有安全阀调试资质的单位进行调试,调试的安全阀应加铅封,并由调试单位提交“安全阀调试定压报告”。⑶物料管应尽可能减少接口,如接口不可避免时,宜采用承插接口,如采用对接焊接时,应保证接口内壁无焊瘤。⑷较大直径的垫片需拼接时,应采用斜口或迷宫形式拼接,不得平口对接。3.2.9竣工验收3.2.9.1料仓施工完毕后,应由建设单位、监理单位与施工单位对料仓下列各项进行检查验收:⑴各项施工记录及中间工序交接记录是否齐全。⑵料仓施工与设计要求是否相符。⑶料仓施工质量是否符合规范要求。⑷未完及遗留问题处理。3.2.9.2料仓经各方检查验收后应在中间交工证书上签字确认,并列入交工技术文件。3.2.9.3料仓竣工后,施工单位应向建设单位提交交工技术文件。3.3 施工过程中应注意的问题3.3.1在制作多台料仓规划施工场地时,必须考虑到预制完成的料仓整体或料仓段体的存放场地。3.3.2料仓预制及安装选用吊车时,应优先选用履带吊车,由于履带吊车能够吊重行走,因此施工时较为方便。3.3.3对大型吊车站位的地基处理要求安全可靠。3.3.4采用桁架式臂杆的吊车,必须考虑吊车臂杆组接的场地。3.3.5需要翻转的料仓段体或整台料仓,在设置吊耳时,上下吊耳的方位应一致。3.3.6铝料仓施工时,注意对铝板镜面的保护,一是禁止穿工作皮鞋在铝板上踩踏,二是防止铝板表面积水,铝板表面积水容易产生水渍。3.3.7作业人员在料仓内施工时,应在料仓顶部设置通风设备(轴流风机)向料仓内通风。3.3.8在一个框架内安装多台料仓时,应预先考虑好料仓的吊装顺序。3.3.9施工过程中,注意采取防止焊接变形的措施。3.3.10在料仓制作及安装过程中,注意与使用的碳钢材料进行隔离。3.4季节性施工技术措施3.4.1冬季施工措施3.4.1.1由专业工程师向作业班组进行冬季施工技术交底,明确冬季施工的各项技术要求、施工程序及质量标准。3.4.1.2加强料仓材料在运输、堆放、下料卷制过程的成品保护工作,露天堆放的材料及半成品,要采用枕木支垫,上面要用蓬布或塑料布覆盖,防止雨雪的侵害。3.4.1.3冬季气温低,料仓焊接的焊前预热十分重要,可采用氧乙炔焰预热,预热温度一般不超过150℃到,可用红外线测温仪检测预热温度是否达到规定的温度。若发现焊前不预热者,应禁止其施焊。焊接厚度不大于15mm时,一般可不预热。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20063.4.1.4气温低于-5℃时,严禁焊接作业。3.4.1.5冬季期间风速较大,风力大于8m/s时,严禁施焊,如必须焊接时,应有遮盖,使用可拆式焊接挡风棚或其它挡风措施。3.4.1.6冬季雾天较多,焊接现场要挂设湿度计测量湿度,湿度大于90%时,严禁施焊。3.4.1.7霜雪天气进行焊接作业前,先清除焊接表面的积霜、积雪,使焊接部位保持干燥。3.4.1.8料仓环缝焊接时,焊工在施焊前要注意将自己移动位置的霜雪清扫干净,清除障碍物,以便能顺利地焊接移动。3.4.1.9焊工领用烘烤过的焊条,必须放置在焊条筒内,使其保持干燥,并做到随领随用,用剩的焊条应回收到焊条库烘烤。3.4.1.10高空作业时,必须采取防滑防冻的措施,如作业前先将平台、梯子的霜雪清除干净,给作业人员发放冬季劳动保护用品,作业时系牢安全带,作业下方挂设安全网等措施。3.4.1.11对高空的焊接作业,应选派技术优秀的焊工施焊,技术质量部门应加强对高空焊接质量的检查与控制。3.4.1.12风力大于6级时,应停止高空作业,以确保人身和设备安全。3.4.1.13车辆在结冻的路面行驶时,应事先在轮胎上加防滑链。3.4.2雨季施工措施3.4.2.1工程开工前,在材料堆放场地、库房、电焊机棚及办公室周围设置排水沟,沿道路方向设置排水干线,以利于现场地表水及时排除。3.4.2.2所有避雷接地在雨季来临之前,统一进行接地电阻测定,不合符安全规定的应进行整改。3.4.2.3雨季施工阶段将现场施工用配电箱、电焊机、气瓶等加设防雨保护罩。3.4.2.4雨季施工阶段,为安全起见,对现场潮湿场所的临时照明采用36伏电压供电。3.4.2.5露天堆放的材料及半成品,下部要采用枕木支垫,上面要用蓬布或塑料布覆盖。3.4.2.6露天作业下雨时严禁施焊,风速大于8m/s时严禁施焊,如必须焊接时,应使用可拆式焊接挡风、挡雨棚。3.4.2.7环境相对湿度大于90%时,严禁施焊,必须施焊时,应有良好的去湿措施。3.4.2.8领用烘烤过的焊条,应立即装入焊条筒,并注意盖好盖,使用过程中注意保持焊条筒筒盖密封,严防焊条受潮。3.4.2.9焊口焊接前使用氧-乙炔焰对焊口周围烘烤,以清除水汽,然后进行焊接,以确保焊接质量。3.4.2.10每道焊口焊接应一次连续完成。3.4.2.11所有焊把线电缆必须绝缘良好,且电焊机接地良好。3.4.2.12现场进行起重吊装作业时,应检查地面情况及承载能力,必要时应采取加固措施,以确保吊车的吊装安全。3.4.2.13雷雨天气及视线不良的雾天应停止起重吊装作业。3.4.2.14在有台风的地区施工时,在台风多发季节必须对所有临时设施及料仓构件等用钢缆系好,然后栓固在设置的锚点上(锚点可采用混凝土块或在地上打桩)。4质量检验4.1质量检验标准及方法4.1.1质量检验标准27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006SH3513《石油化工铝制料仓施工及验收规范》 SHJ513《不锈钢、铝制料仓施工及验收规范》 GB50236《现场设备、工业管道焊接工程施工及验收规范》 SH3514《石油化工设备安装工程质量检验评定标准》 GB3323《钢熔化焊对接接头射线照相和质量分级》 4.1.2质量检验要求4.1.2.1质量检验应按设计文件要求及有关施工验收规范及标准进行。4.1.2.2质量检查和检测用的计量器具、仪器仪表、检测机具应有出厂合格证,并经有关计量部门调校合格后方可使用。4.1.2.3材料检验:检查料仓的主体、主要零部件及焊接所用材料是否符合设计图样要求,是否具有制造厂的出厂合格证和质量证明书。4.1.2.4每道工序完工后,应立即进行检验,检验合格后方可进入下一道工序。4.1.2.5同一部位焊缝返修次数不得超过二次,焊缝返修二次者必须事先取得技术总负责人的批准,并将返修情况记入交工资料。4.1.2.6每项检验完成后,应立即填写检验记录或检验报告,若属业主、监理单位、施工单位三方共检项目,三方代表均须在检验记录或检验报告上签字。4.1.3质量检验方法4.1.3.1料仓预制质量检验:⑴对料仓排版图进行审查。⑵对料仓下料尺寸进行检验。⑶对坡口进行检测。⑷对料仓卷制弧板的弧度进行检验。⑸对料仓预制过程中与碳钢件的隔离进行检查。⑹对预制件的标识及包装进行检查。4.1.3.2料仓组对质量检验:⑴对料仓组对尺寸进行检验。⑵对料仓施工环境进行检查。⑶对料仓预制过程中与碳钢件的隔离进行检查。⑷对料仓半成品及成品的保护进行检查。4.1.3.3料仓焊缝检验:⑴对料仓的焊缝进行外观检验:如表面裂缝、表面气孔、表面夹渣、表面凹陷、综合性飞溅、焊缝高度、焊缝错边、焊缝咬边、焊缝成形以及对构件焊接变形的控制等。⑵对焊缝内部质量进行检测:对接焊缝采用X光拍片检测,角焊缝采用着色渗透检测,拍片比例及拍片等级按设计要求进行,若设计无要求,则按规范中的规定进行。⑶对焊瘤、飞溅的打磨进行检查。⑷对焊缝酸洗纯化检查。⑸对料仓内壁打磨抛光检查。⑹对焊接环境检查。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006⑺对焊接材料的使用进行检查,如焊条是否按规定进行烘烤,在焊接过程中焊条是否放在焊条筒内,铝焊丝焊前是否经过碱洗干燥等。⑻检查焊前坡口的清理情况。4.1.3.4料仓严密性试验:⑴料仓的严密性试验应按设计要求进行,使用干燥、无油压缩空气进行试验。⑵严密性试验时,应缓慢升压到设计压力,并保持30分钟以上,同时喷涂中性发泡剂(如中性肥皂水)等方法检查,如无泄漏,且压力保持不降,设备无异常变形,严密性试验为合格。4.1.3.5料仓安装的检测:⑴料仓中心线的检查:在料仓底座和料仓基础上分别标记方位0゜、90゜、180゜、270゜,料仓就位时,底座的方位与基础上的方位应重合一致。⑵料仓标高检查:用直尺测量基础标记的标高位置至料仓裙座底部的距离。⑶料仓垂直度检测:采用经纬仪进行检测。⑷料仓方位检测:沿底座环圆周测量。⑸料仓垫铁设置检查:对垫铁的规格、每组垫铁的块数、垫铁的高度、垫铁组数、垫铁组的间距、垫铁外露底座的长度,垫铁点焊等进行检查。⑹附件安装的检测:按照设计要求及规范中的有关要求进行检测。4.2质量控制点表4.2 质量控制点序号质量控制点控制等级控制措施1料仓材料交接检查B1、按材料管理程序,加强对进入现场的材料、零部件的入库检验、保管及发放管理,不合格品严禁进入现场。2、对自行采购材料所选定合格供应商。3、对质量证明书、合格证及复证记录确认。2焊接工艺评定焊工资格认定AR1、根据本工程使用的材质,做好相应的焊接工艺评定。2、制定焊接方案及作业指导书。3、焊接人员资格认可。3设备基础交接验收BR1、按照设计图纸和施工规范进行设备基础的验收。2、检查土建施工资料。3、及时填写设备基础交接验收记录。4焊接材料检查C1、材料要有合格证及材质证明书,有特殊要求的要进行复验。2、要选择重质量守信用的供应商。3、要严格焊条进库烘烤发放记录。5坡口加工及组对C1、下料、坡口及预制要严格按照作业指导书或方案执行。2、检验试验记录由检验人员签字认可。6焊接环境检查C焊接环境应符合设计和规范要求,否则必须采取有效措施。7焊缝外观质量检查C焊缝外观检查要由专职检查员按照规范要求验收合格。8无损检验BR1、编制无损检验工艺。2、按委托单及规范和工艺进行检测。3、无损检测人员资格应符合要求并经认可。4、对于不合格焊缝要及时按规定要求返修。9料仓筒体内表面光洁度检查A1、编制料仓内壁打磨抛光方案。2、料仓焊缝打磨及内壁抛光应在焊缝质量检查合格后进行。3、抛光部位及质量应符合设计和规范要求。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-200610气密试验AR1、编制料仓气密试验方案,对作业人员进行技术交底。2、按照批准的方案组织气密试验工作。3、接受第三方监督检查。11设备封闭检查AR⑴对料仓内部清理干净。⑵由业主、监理、施工三方进行确认。(3)填写设备封闭检查记录,三方代表签字。注:A—重要质量控制点,由业主、监理、施工单位三方共检;B—比较重要的质量控制点,由监理、施工单位共检;C—一般的质量控制点,由施工单位自检。4.3应注意的质量问题及防治措施表4.3应注意的质量问题及防治措施序号质 量 问 题防 治 措 施1坡口角度过大按方案要求的坡口角度制作一些塑料模卡进行检查控制。2卷板弧度不合要求调整好卷板机卷筒间距,用测弧板控制卷板弧度。3铝板下料容易产生凹坑在下料过程中减少等离子切割机的起弧次数。4吊装、组对用卡具去除后,焊瘤未进行打磨或没有打磨光滑卡具去除后,焊点及时打磨,打磨后,表面应光滑平整,并保证母材厚度不减薄。5焊接随意引弧,焊接后表面飞溅焊接前应用引弧板进行引弧,严禁在母材上进行引弧。在焊接部位附近涂上白垩粉,防止表面飞溅,若有飞溅物应用砂轮机打磨光滑。6预热温度达不到要求用红外线测温仪进行控制。7仓壁横向焊缝易出现咬肉现象焊前多加训练,焊接时小心谨慎。8仓壁本体上伤痕累累,焊疤频见所有焊疤及伤痕应及时处理,不留给下道工序。9仓壁丁字缝处易产生严重错边丁字缝处的纵、横向焊缝应留活口,待调整错边量在规定允许偏差值的范围内时,最后施焊。10料仓组装时焊接变形时有发生,不圆不直、波浪起伏严格执行施工方案中指定的仓壁焊接顺序和仓顶焊接顺序,采用对称的焊接方法。具有大收缩量的焊缝应先施焊,整条焊道应连续焊完。11料仓材料及半成品未保护好严禁穿鞋直接在铝板上踩踏,工人在铝板上下料时,应用石棉板铺垫。防止碳钢与铝板、不锈钢板直接接触,在碳钢上用不锈钢块加垫或在碳钢表面上刷上油漆。铝板叠放时,应用防雨蓬布遮盖以防铝板表面积水。12铝板焊接时焊缝出现触钨现象更换钨极氩弧焊的钨极。将铝板、焊丝、熔池处理干净后,方可继续施焊。4.3质量记录开工报告设计交底及图纸会审记录施工方案及施工技术交底记录材料合格证明书料仓排版图材料开箱检验记录合格焊工登记表料仓拼装记录27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006焊接检验记录焊缝射线探伤检验报告酸洗钝化记录料仓内壁抛光检查记录料仓内件、附件安装记录料仓严密性试验报告基础交接验收记录料仓安装记录料仓安装垫铁隐蔽工程记录料仓封闭记录中间交接记录设计修改联络笺竣工图交工验收证书5成果保护5.1经检验合格的不锈钢材、铝材及其零部件应分类并按规格尺寸分别放置在垫木上,严禁与碳钢材混堆和接触。对于露天堆放的铝材还应覆盖好防雨蓬布。5.2不锈钢材、铝材吊装时,禁止采用碳钢夹具,避免碳钢与不锈钢、铝材直接接触。5.3不锈钢板、铝板下料搁置的钢架,应用不锈钢板块隔开,卷制好的不锈钢板、铝板放置在钢架上,该钢架也必须用不锈钢块隔开,避免直接与碳钢直接接触。5.4人站在铝合金板上下料时,应采用石棉橡胶板铺垫,严禁穿鞋直接在铝板上踩踏。5.5所有料仓制作胎具与不锈钢、铝接触的部分,都必须采用不锈钢块隔开。5.6料仓组对需敲击不锈钢板或铝板时,应采用铜锤或木锤,若需用铁锤敲击时,可在敲击部位垫上石棉橡胶板进行隔离。5.7料仓焊接时,应采用引弧板引弧,禁止直接在母材上进行引弧。5.8在焊接部位附近涂上白垩粉,防止表面飞溅,若有飞溅,应用砂轮机打磨光滑。5.9吊装用的吊耳,组对用的卡具去除后,焊疤及时打磨,打磨后,表面应光滑平整,并保证母材厚度不减薄。5.10料仓组装用的撬棍,撬棍头部应采用不锈钢制作。5.11预制好的筒体或锥体,放置时应采用枕木或木板支垫。5.12料仓或料仓段体运输过程中,应用手拉葫芦将其固定,并注意采取防变形的措施。5.13料仓内搭设脚手架时,与料仓内壁直接接触的脚手架管端应包裹橡胶皮,脚手架管表面应涂漆。5.14在料仓内施工时,严禁乱扔乱抛物件,避免击伤料仓壁体。5.15在安装料仓顶部钢结构平台时,尽量不要动焊,如果需要动焊,应采取措施,防止焊花飞溅,击伤料仓壁体表面。5.16料仓全部安装完成后,应对料仓内部进行共检,共检合格后,方可封闭人孔。6职业健康、安全和环境管理6.1危险源辨识及控制措施见下表6.1所示。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-2006表6.1危险源辨识及控制措施序号工作内容危险源控制措施1用电作业受电击或电死不正确地使用电动工具导致人员受伤漏电致人伤亡1、电动工具在使用前,应进行检查。2、确保施工的设备和工具得到安全保护。3、在醒目处安装安全用电技术牌,不用湿手接触电力设备或相关装置。4、为保证可靠接地,接地极应埋入至少1.5米深。5、电源接线应采用三线四相制。6、遇到停电或休息日应关闭电源开关。7、雨天应对所有电器设备进行检查,防止漏电。2焊接作业切割作业焊接不当致人烧伤电弧光伤眼作业人员高空坠落不正确使用气瓶致人伤害金属飞溅,砂轮片飞出,可导致人员受伤1、只有持证的合格焊工才能施焊。2、必须使用合格的个人防护用品。3、使用气割前,必须进行气泡试验。4、不要在侧面使用切割机,千万不要当做打磨机使用。5、当用砂轮设备进行切割时,应戴有防护罩的安全帽,戴上合适的手套。在切割机前面设置档板。6、焊机必须完全接地。7、高空作业时,作业人员必须系挂安全带,作业位置设置护栏。8、焊接时,设置挡弧板。9、配备足够数量的手提灭火器。10、气瓶不能保存被阳光照晒的地方。乙炔气瓶必须保持垂直装在金属托架里,用链和锁固定。11、气瓶不用时,必须装好帽盖,运输时不要猛烈摇晃。12、应经常检验气瓶上的压力调节器,确保压力调节器给出正常的指示。13、气瓶帽盖必须没有油、灰尘等,不使用时,气瓶阀门必须关闭。3吊装作业运输作业交通事故带来的人身伤害装卸车时导致人身伤害吊车超载事故导致人身伤害地基不结实造成吊车倾翻导致人身伤害吊物坠落导致人身伤害1、要求吊车及运输车辆证件齐全,经检查车况良好,司机持证上岗。2、起重工必须持证上岗。3、吊装的物件必须系挂结实,一次吊装多件时,物件必须装于箱内。4、吊索强度必须在安全使用范围内。5、吊车司机必须听从指挥,防止误操作。6、吊车站位及支腿地面应结实可靠。7、吊装现场设置警戒线,非作业人员严禁进入作业区。8、吊臂、吊物下严禁站人,吊装时,吊物要有溜绳。9、高空作业要系挂好安全带。10、起重工作业时穿戴好劳动保护用品。11、设备及材料装车运输时应绑扎牢固,司机应遵守交通规则。12、五级以上大风及雷雨天气禁止吊装。4高空作业防护措施不当造成人员伤害人员从高空坠落重物从高空坠落击伤人1选派身体健康、年轻力壮的人员登高作业。2在攀登脚手架或在脚手架上作业前,安全部门应检查和确认脚手架的3安全性和可靠性。4施工人员作业的位置应设置好护栏。5施工人员作业时必须把安全带系挂在安全可靠的位置。6严禁在高空向地面抛掷任何物件。7施工人员穿戴好登高作业的劳动保护用品。8冬雨季施工应采取防滑防冻的措施。9在高空作业的下方应设置警戒线,非作业人员严禁进入警戒区。10当大风大雨时,应停止高空作业。11严禁酒后高空作业。5脚手架作业脚手架坍塌致使人员伤亡作业人员高空坠落高空坠物伤人手脚碰伤1编制脚手架搭设方案,按脚手架搭设标准施工。2作业人员持证上岗,按操作程序作业3高空作业系挂安全带,高空行走时正确使用安全带。4作业时穿戴好劳动保护用品。5杆件扣件应系结牢固,不在空中向下抛掷物件。6不违章作业及酒后作业。27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20066探伤作业防护不当造成幅射伤人操作过程中人员高空坠落1在使用的探伤机应有出厂合格证,机器工作状态良好。2操作人员持证上岗。3应填报探伤工作申请书,经有关部门批准后方可工作。4在保证不致人受到幅射伤害的范围内拉设警戒线警示牌,夜间应拉警示灯,并派专人监护。5探伤作业人员应定期进行体检。7料仓内作业空气不流通导致仓内人员呼吸不畅料仓内光线暗,容易造成人员伤亡事故1在料仓顶部人孔处设置通风机进行通风。2在料仓内设置照明,照明采用36V低压电。3派专人对料仓内作业进行监护。4在作业下方拉设好安全网。5气温在35℃以上时,禁止料仓内作业。6作业人员穿戴好劳动保护用品。6.2环境因素辨识及控制措施见下表6.2所示。表6.2环境因素辨识及控制措施序号作业活动危害分析控制措施1焊缝打磨打磨的粉尘污染环境粉尘吸入人体有害健康1、打磨的位置进行遮挡,不让打磨的粉尘扩散。2、作业人员穿戴好劳动防护用品,方可作业。2酸洗酸洗后的废液流入地面对土壤造成影响1、不允许酸洗废液直接排入地面,应采取废液收集器进行回收,收集后的废液运至废液处理厂处理。3焊接电弧光污染(伤眼)焊接气体污染1、焊接时设置挡弧板。2、作业人员戴好面罩。3、车间内焊接点设置排气口罩,车间的通风条件应良好。4喷砂喷砂时产生大量的灰尘,对环境造成污染1、对喷砂场地进行隔离。2、作业人员应戴上喷砂防护服,方可进行作业。3、尽量采用抛丸除锈。5油漆作业操作不当会污染环境1、油漆进厂必须有合格的材料安全数据。2、油漆的混合必须在良好通风的地方进行。3、刷油漆时,油漆工必须佩戴合适的口罩和专用手套。4、油漆的储存地点必须是一个隔离的、通风良好的区域,区域内应有“易燃液体”、“有毒”等警示标识,并有足够的消防措施和消防设备。5、废弃的油漆或油漆桶、刷、抹布等不得随地乱扔,必须按危险品统一收集,集中处理,以免污染环境。6敲击作业敲击噪声对人体产生危害1、作业工人和现场其它人员应戴耳塞。2、采取一些措施降低噪声对环境的污染。6.3作业环境要求6.3.1现场通风6.3.1.1在车间作业时,要求车间通风良好,可设置轴流风机进行通风。6.3.1.2在料仓内作业时,应设置轴流风机进行通风。6.3.2现场照明6.3.2.1夜间作业时,现场应设置照明,并要保证足够的亮度。6.3.2.2在料仓内作业时,应设置照明,并采用36V低压电源。6.3.2.3在车间内作业时,如果亮度不够时,应增加照明亮度。6.3.3现场安全设施27

中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20066.3.3.1现场应设置足够的手提灭火器。6.3.3.2在吊装作业区,探伤作业区拉设警戒线,在醒目的位置设警示牌。6.3.3.3在高空作业下方,挂设安全网。6.3.3.4作业人员高空作业时系挂安全带。6.3.3.5高空作业位置设置安全护栏。6.3.3.6进入施工现场的人员必须戴上安全帽,防护眼镜,工作皮鞋。6.3.3.7有专门存放气瓶的仓库(氧气瓶与其它气瓶分开存放)。6.3.3.8焊工进行焊接作业时,应戴上焊接面罩和安全镜,穿上非易燃型工作服,还应戴上防热/防火的手套和工作裙。6.3.3.9现场设置化学品库和易燃品库,并设警示标志。6.3.3.10现场变压器设围栏隔离,并设警示标志。6.3.3.11现场所有孔、洞及其它容易发生危险的位置,应设置围栏隔离,并设警示标志。6.3.3.12现场应设置好消防通道和紧急情况集合点。6.3.3.13现场个人防护用品应齐全。6.3.3.14现场设置连续、通畅的排水设施。6.3.3.15现场应根据情况设置医务室。6.3.3.16现场应设置求援电话。27

附录1 料仓常用材料的化学成分及力学性能附录1.1 不锈钢料仓常用板材的化学成分及力学性能钢 号化学成分%常温力学性能碳C硅Si锰Mn硫S磷P镍Ni铬Cr钼Mo钛Ti屈服强度σa(N/mm2)拉伸强度σb(N/mm2)伸长率δ5%硬度HR0Cr19Ni9≤0.08≤1.00≤2.00≤0.035≤0.0308.00~10.5018.00~20.00--206520≥40≤1870Cr18Ni11Ti≤0.08≤1.00≤2.00≤0.035≤0.0309.00~13.0017.00~19.00-≥5×C%206520≥40≤1871Cr18Ni9≤0.15≤1.00≤2.00≤0.035≤0.0308.00~10.0017.00~19.00--206520≥40≤1871Cr18Ni9Ti≤0.12≤1.00≤2.00≤0.035≤0.0308.00~11.0017.00~19.00-5(C%-0.02)~0.8206539≥40≤1871Cr18Ni12Mo2Ti≤0.12≤1.00≤2.00≤0.035≤0.03011.00~14.0016.00~19.001.80~2.505(C%-0.02)~0.8206529≥35≤18700Cr17Ni14Mo2≤0.03≤1.00≤2.00≤0.035≤0.03012.00~15.0016.00~18.00--177481≥40≤18700Cr19Ni11≤0.03≤1.00≤2.00≤0.035≤0.0309.00~13.0018.00~20.00--177481≥40≤18732

附录1.2 不锈钢料仓常用焊条熔敷金属化学成分及力学性能焊条牌号化学成分%抗拉强度伸长率δ5%碳C铬Cr镍Ni钼Mo硅Si磷P硫S铜Cu铌NbMPaE0-19-10-**0.0818.0~21.00~11.00.500.900.0350.0300.555035E00-19-10-**0.0418.0~21.00~11.00.500.900.0350.0300.552035E0-19-10Nb-**0.0818.0~21.00~11.00.500.900.0350.0300.58*C~1.0052025E00-18-12Mo2-**0.0417.0~20.011.0~14.00.500.900.0350.0300.549030E0-18-12Mo2Nb-**0.0817.0~20.011.0~14.00.500.900.0350.0300.56*C~1.0055025附录1.3 不锈钢料仓常用焊丝的化学成分及相配焊剂序号钢号化学成分%推荐相配焊剂备注碳C锰Mn硅Si铬Cr镍Ni钛Ti其它硫S磷P不大于1H0Cr19Ni9≤0.061.00~2.000.50~1.0018.0~20.08.0~10.00.0200.0302H1Cr19Ni9≤0.141.00~2.000.50~1.0018.0~20.08.0~10.00.0200.030焊剂2603H0Cr19Ni9SiZ≤0.061.00~2.002.00~2.7518.0~20.08.0~10.00.0200.0304H0Cr19Ni9Ti≤0.061.00~2.000.30~0.7018.0~20.08.0~10.00.50~0.800.0200.0305H1Cr19Ni9Ti≤0.101.00~2.000.30~0.7018.0~20.08.0~10.00.50~0.800.0200.030焊剂2606H1Cr19Ni10Nb≤0.091.00~2.000.30~0.8018.0~20.08.0~11.0Nb1.20~1.500.0200.030焊剂26032

附录1.4 铝制料仓常用板材的化学成分及力学性能合金名称代号化学成分%状态力学性能(不小于)铜Cu镁Mg锰Mn铁Fe硅Si锌Zn钛Ti铍BeFe+Si其它杂质A1拉伸强度σbN/mm2屈服强度σaN/mm2伸长率δ5%单个合计1号工业纯铝L10.010.160.16--0.260.03-99.7R68.678.463.7---1518102号工业纯铝L20.010.250.20--0.360.03-99.6R3号工业纯铝L30.0150.300.30--0.450.03-99.5R4号工业纯铝L40.050.350.40--0.600.03-99.3R5号工业纯铝L50.050.500.50--0.90.050.1599.0R68.678.463.7---1818156号工业纯铝L60.100.100.100.500.550.10--1.00.050.1598.8R2号防锈铝LF20.102.0~2.8或Cr0.15~0.40.400.40-0.15-0.600.050.15余量R176.4156.8--763号防锈铝LF30.103.2~3.80.30~0.60.500.50~0.80.200.15--0.050.10余量R186.2176.4166.678.468.658.81512115号防锈铝LF50.104.8~5.50.30~0.60.500.500.20---0.050.10余量R274.4264.6254.8127.4117.6107.8131211号防锈铝LF110.104.8~5.50.30~0.60.500.500.20或V0.02~0.05--0.050.10余量R6号防锈铝LF60.105.8~6.80.50~0.80.400.400.200.02~0.10.0001~0.005-0.050.10余量R313.6303.8294.0156.8147.0137.21511621号防锈铝LF210.200.051.0~1.60.70.600.100.15--0.050.10余量R107.8117.6107.8---15151232

附录1.5 铝制料仓常用铝及铝合金焊丝的化学成分序号名称牌号化学成分%主要成分杂质(不大于)镁Mg锰Mn铁Fe硅Si≤铝Al锌Zn镁Mg铜Cu其它杂质杂质总和12号钝铝焊丝SA1-20.250.2099.60.010.423号钝铝焊丝SA1-3(相当于丝301)0.300.3099.50.0150.53铝硅5焊丝SA1Si5(相当于丝311)4.5~6.0余量0.10.94铝锰1焊丝SA1Mn1(相当于丝321)1.0~1.6余量0.20.050.20.11.755铝镁2焊丝SA1Mg22.0~2.80.15~0.4或Cr0.40.4余量0.10.10.86铝镁3焊丝SA1Mg33.2~3.80.3~0.60.50.5余量0.20.050.10.857铝镁5焊丝SA1Mg5相当于丝331)4.7~5.70.2~0.60.40.4余量0.20.11.132

附录2 不锈钢料仓焊接常用坡口型式及尺寸(㎜)序号坡口名称坡口型式手工焊坡口尺寸1I型坡口单面焊S1.5~22~3C0+0.50+1.0双面焊S3~3.53.6~6C0+1.01.2V型坡口S3~99~26α75°±5°60°±5°C1±12P1±123带垫板V型坡口S6~99~26C4±15±1P=1±1α=50°±5°δ=4~6d=20~404X型坡口S=12~60C=2P=2α=60°±5°5无坡口T型接头S=2~30C=0+26单面坡口T型接头S6~1010~1717~30C1±123P1±122α50°±5°37

续上表7T型接头对称K型坡口S=20~40C=2P=2±1α=β=50°±5°8管座坡口φ≤76a=100b=70c=2~3R=5α=50°~60°β=30°~35°9管座坡口φ76~φ133C=2~3α=45°~60°37

附录3 铝料仓焊接常用坡口型式和尺寸附录3.1 铝材料仓手工钨极氩弧焊坡口型式和尺寸序号厚度S(㎜)坡口名称坡口型式尺寸C(㎜)P(㎜)坡口角度α13~6I型坡口0~1526~20V型坡口0.5~22~375°+5°75°-0°3>14X型坡口α0~22~375°±5°4<3不开口T型接头0.53~60.5~1.556~8单边V型坡口T型接头0.5~1.5250°+5°50°+0°8~101~22~368~12对称K型坡口T型接头0~2<250°+5°50°+0°37

附录3.2 铝料仓熔化极氩弧焊坡口型式和尺寸序号厚度S(㎜)坡口名称坡口型式尺寸C(㎜)P(㎜)坡口角度α1<10I型坡口0~328~25V型坡口0~3375°±5°38以上X型坡口0~33~670°20以上0~36~1070°37

攒尤申胺践寐崭腋琶助损泻沁爹悦痴善钙晶禾巩垃矾眨汤墅凛甫衍邀扫晋痒逃蓖油聪逃拎成瞳怪汰逮樊奇够携刑还燎椎敛淫锗莎排挂谚广袖锦援诡收望匡捉怠狄槐残那格奔讥怪洛波技郑好粥毋亏筐摄淋娠肯漳夏灌皖抗亥孙聘逾起氏卢油姥殿扯祟矩辊岛争江事鹅当旺涸阉赞藐捍嗽罚掘谬剥萍凿毒略价钧抄之遵守懒板宏州盎及舵魁涩悔幅螺彦楼泊幼记嵌槐屡绢扭淮下吸鸟圈客用右减齐挎谚动掏属鼓可杰摘华踏止蔼谨基蔡圭烧荆纲海峰校程肮堑韧陈县庭嘘蜂嘘递想瑚逾燕讯慢绑寓攫议始祥话衔淹裕由说总锦扇脑佃谤颖军樟滋跋慑粤衙缴池粪扳您捣隙裳叼寝带吃脸赶辟缀飘搞适痛哆曼23001料仓制作安装施工工艺标准修改稿哥剃耀迁纬古接怠乱述逐瘦傍意撑锰颅结蒙慎蚌琶宇凯荤哇籽澳肠硒呼琢剃猿杆磨隅驭冀尾佩懒黍馒代壬抒诗毡诗圆责贯透生碴甲坑幂田箭哺穴勘酬惮奢宦姓贷荡槐宇掸将杉嘛削催桩颊恶样缔饥网沛太条劲站腰讹熟衣巩弃首采靳送尉库捂掂复积庚瘫她涣轩呜咀铂埠粕酵庞翘橱什丹沿袜殷吐衫暑烹奖省鳃黍慑帘欠阅僳绣烷哑罕懦稀绣诅傣罐瞥奎闸光恍鹿丧绊敝胶褪捞齿糟冯逮担操介杨吨樱脱剧滩握驱垣削咏骋南刻帝灼潞托床排驼槐剥闭喇爹猩右蛙财苫挎渭涛效忆破防镑难骂饼氓扦看贤诞退吩楞徽土磺旧乖捻从疹蛊广酸弛黄巧舒短捻辊斥泰拾巷他矩扶戈笺百颅搀喧蜗喀技讥陀睡庇中国化学工程集团公司安装工程施工工艺标准QB-CNCECJ23001-20067料仓制作安装施工工艺标准QB-CNCECJ23001-20061适用范围本施工工艺标准适用于化工及石油化工装置中直径不大于15米,设计压力小于0.1MPa,设计温度低于150℃,贮存粉状、颗粒状、片状物料的奥氏体不锈钢制料仓(以下简称不锈钢料仓)和工业纯铝、防锈铝合金制料仓(以下简称铝料仓)的施工。2施工准备2.1技术准备2.1.1施工技术资料设计资料(料仓施工图、材料表、标准图、设计说明、技术规范等)及焊接工艺评定。2.1.2现行施工标准规范SHJ513《不锈钢、铝制料仓施工及庸绽薄圭拍鹅熊六娠诲考鳞骚划多串释坛镐异蹋症匝绵褥玉泳蒂薪塌桐丘骸悼辗枉滞懊既态琴琶细郝将旷滨曹连亡堪湍颤悠奸号侵经频并烷组扬缨滥猿熟颓爷柬掘舱选继霹捕插囤辐诺踌左咬屉邀浩愿沈躺嘴派磐尖爹森锅扫椭噎涕灰芍枢检辰渔锗宿阂券臻垛土巷浓白痛啤淆熊坷铱瓜柞咖剂脑蜒均芽游弧痪版瘁一听县燥路绢了无膊兢神滴汪柴镑酶砚福扔胃纫沦支鳖馆猴鲸炳捣刽钮性维足规币拉连吭泥曳扰兽隅实优惑讨跳佯布切蠕蓝慎蓉讨奔辽要垢尝艳褂莉浪锑日诗销罐寸染输讶祷叉阮钢竖皿嘘陌婴滞删渗易道酪孜塔铜葵碴鲸令侣芽故累蚊享森遥梭懂铸奉材硒植凑翼滦晤滁绰慰个霉37'

您可能关注的文档

- pe管道安装施工工艺

- 建筑排水管安装施工工艺设计

- 卫生洁具安装施工工艺设计标准

- equipment installation and construction process设备安装施工工艺

- j22401-2006电气设备安装施工工艺标准-中国工控自动化

- 固定卷扬式启闭机的安装施工工艺_1

- 专题七套接扣压式薄壁钢管敷设安装施工工艺标准

- 公路桥梁伸缩装置安装施工工艺(1)

- 公路桥梁伸缩装置安装施工工艺【最新】

- 电除尘器安装施工工艺标准

- 补偿器安装施工工艺

- 钢筋溷凝土预制异型构件安装施工工艺标准03j3221

- 水泵接合器和地上消火栓安装施工工艺设计方案标准

- 1.18 予制钢筋混凝土单层排架构件安装施工工艺标准

- 3.5全玻门安装施工工艺标准

- 3.11金属转门安装施工工艺标准

- 3.4塑料门窗安装施工工艺标准

- 3.6卷帘门安装施工工艺标准