- 63.42 KB

- 2022-04-22 11:45:44 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'催化裂化中两器预制安装施工工艺探讨

摘要:石油炼制工业是国民经济的重要支柱产业,影响着人们日常生活的方方面面,其中催化裂化(FCC)作为石油炼制企业的主要生产装置在石油加工中占据着重要位置;催化裂扮装置中最关键核心部分是反应沉降器和再生器(以下都简称为“两器”),两器的预制安装施工工艺的质量关系着整个装置是否能满意催化裂化工作需要;本文通过分析1200万t/a炼油项目中340万t/a催化裂扮装置的反应沉降器、再生器的预制及组焊安装流程和技术要求,分析两器预制安装施工工艺,以便供应有效参考;关键词:催化裂化;两器;预制安装;施工工艺1200万t/a炼油项目中340万t/a催化裂扮装置目前在我国石油炼制企业中算是较为常规的装置,如中化泉州就使用该款装置;反应沉降器和再生器以及该两器所用框架是催化裂扮装置的核心部分,由于以上装置结构复杂、体积巨大,如两器需要在特定工厂中进行分片预制后经过运输到指定施工现场,在施工现场进行焊成段后再安装就位;由于两器预制安装施工工艺复杂,设备巨大且造价昂贵,对于石油生产和石油企业经济效益影响巨大,因此两器预制安装施工工艺必需严格遵守相关操作规范,才能确保催化裂化两器装置质量符合生产要求;1做好前期策划两器由于超大、超重、超高等特点,在吊装上需要投入大量人力物力,由于环境复杂、穿插吊装频率高等特点,需要对前期工作进行策划和支配,主要包括技术、吊索具和吊装现场几方面的策划;1.1技术策划依据预制、分段、附件安装等支配初步挑选吊装机械和吊装方法,以及预留场地的规划选址确定;1.2设备策划在充分做好当地大型设备情形调研的前提下,依据两器和两器框架的重量、结构特点及施工工期,做好大型吊装设备如1000t履带吊车的预备,以便满意吊装工作需要;1.3吊索具策划依据吊装设备的重量及吊装方法,策划好吊索具需求和选购方案方案;1.4人员策划

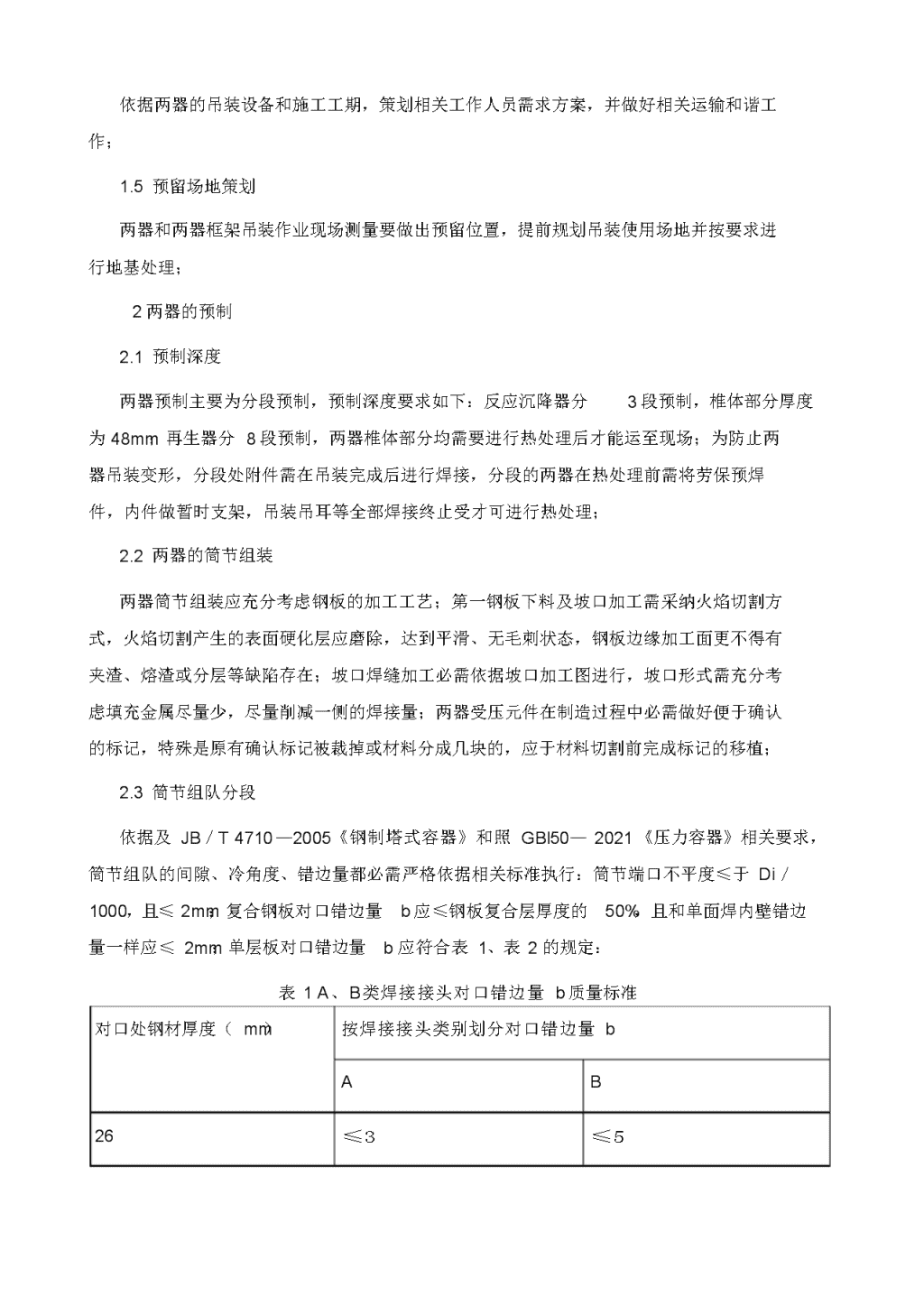

对口处钢材厚度(mm)按焊接接头类别划分对口错边量b〔mm〕AB26≤3≤5依据两器的吊装设备和施工工期,策划相关工作人员需求方案,并做好相关运输和谐工作;1.1预留场地策划两器和两器框架吊装作业现场测量要做出预留位置,提前规划吊装使用场地并按要求进行地基处理;1两器的预制2.1预制深度两器预制主要为分段预制,预制深度要求如下:反应沉降器分3段预制,椎体部分厚度为48mm;再生器分8段预制,两器椎体部分均需要进行热处理后才能运至现场;为防止两器吊装变形,分段处附件需在吊装完成后进行焊接,分段的两器在热处理前需将劳保预焊件,内件做暂时支架,吊装吊耳等全部焊接终止受才可进行热处理;2.2两器的筒节组装两器筒节组装应充分考虑钢板的加工工艺;第一钢板下料及坡口加工需采纳火焰切割方式,火焰切割产生的表面硬化层应磨除,达到平滑、无毛刺状态,钢板边缘加工面更不得有夹渣、熔渣或分层等缺陷存在;坡口焊缝加工必需依据坡口加工图进行,坡口形式需充分考虑填充金属尽量少,尽量削减一侧的焊接量;两器受压元件在制造过程中必需做好便于确认的标记,特殊是原有确认标记被裁掉或材料分成几块的,应于材料切割前完成标记的移植;2.3筒节组队分段依据及JB/T4710—2005《钢制塔式容器》和照GBl50—2021《压力容器》相关要求,筒节组队的间隙、冷角度、错边量都必需严格依据相关标准执行:筒节端口不平度≤于Di/1000,且≤2mm;复合钢板对口错边量b应≤钢板复合层厚度的50%,且和单面焊内壁错边量一样应≤2mm;单层板对口错边量b应符合表1、表2的规定:表1A、B类焊接接头对口错边量b质量标准

30≤3≤536≤3≤540≤3≤544≤3≤5.548≤3≤666≤4≤8表2两器形状尺寸及安装答应偏差序号检验项目答应偏差(mm)第一/其次再反应沉降器生器1上、下两封头外侧之间的距离不大于50mm2基础环底面至塔器下封头与塔壳连接焊缝距离最大值为6rnm3接管法兰至塔器外壁及法兰倾斜度±5mm,倾斜度≤0.5°4接管或人孔的标高接管±6mm人孔±12mm5轴线距允差±1.5液位计接管轴线与基准线距离允差±3.0法兰密封面垂直度允差1.06接管中心线距塔盘面的距离±3mm7塔体安装答应偏差中心线位置标高±10mm±5mm'