- 397.50 KB

- 2022-12-07 09:28:29 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

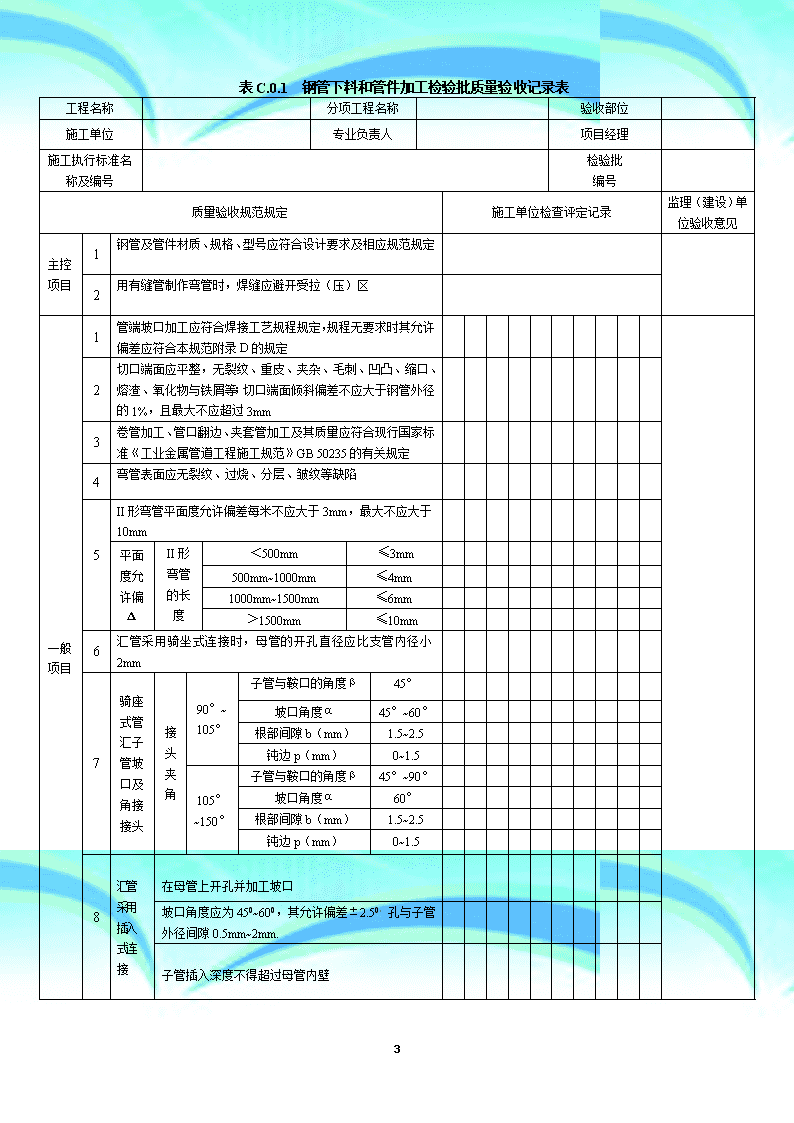

SY-站内工艺管道工程-检验批表格\n————————————————————————————————作者:————————————————————————————————日期:16\n表C.0.1钢管下料和管件加工检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目1钢管及管件材质、规格、型号应符合设计要求及相应规范规定2用有缝管制作弯管时,焊缝应避开受拉(压)区一般项目1管端坡口加工应符合焊接工艺规程规定,规程无要求时其允许偏差应符合本规范附录D的规定2切口端面应平整,无裂纹、重皮、夹杂、毛刺、凹凸、缩口、熔渣、氧化物与铁屑等;切口端面倾斜偏差不应大于钢管外径的1%,且最大不应超过3mm3卷管加工、管口翻边、夹套管加工及其质量应符合现行国家标准《工业金属管道工程施工规范》GB50235的有关规定4弯管表面应无裂纹、过烧、分层、皱纹等缺陷5II形弯管平面度允许偏差每米不应大于3mm,最大不应大于10mm平面度允许偏ΔII形弯管的长度<500mm≤3mm500mm~1000mm≤4mm1000mm~1500mm≤6mm>1500mm≤10mm6汇管采用骑坐式连接时,母管的开孔直径应比支管内径小2mm7骑座式管汇子管坡口及角接接头接头夹角90°~105°子管与鞍口的角度β45°坡口角度α45°~60°根部间隙b(mm)1.5~2.5钝边p(mm)0~1.5105°~150°子管与鞍口的角度β45°~90°坡口角度α60°根部间隙b(mm)1.5~2.5钝边p(mm)0~1.58汇管采用插入式连接在母管上开孔并加工坡口坡口角度应为450~600,其允许偏差±2.50,孔与子管外径间隙0.5mm~2mm.子管插入深度不得超过母管内壁16\n续表C.0.1工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见一般项目9汇管组对的允许偏差母管总长±3mm子管间距±1mm子管与母管两中心线的相对偏移±1.5mm子管法兰接管长度±1.5mm法兰水平度或垂直度子管直径(mm)≤300≤1>300≤2母管直线度母管公程直径(mm)≤100≤L/1000,最大15mm>100≤2L/1000,最大15mm施工单位检查评定结果项目专业质量检查员:年月日监理(建设)单位验收结论监理工程师:(建设单位项目代表)年月日16\n表C.0.2管道安装检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目1管道及管件材质、规格、型号应符合设计要求和规范规定2安全阀调校应符合设计要求和规范规定一般项目1“II”形“Ω”形管道补偿器安装前,应按设计规定进行预拉伸(预压缩),其允许偏差为±10mm2管道支、吊架的安装管道的支架、托架、吊架、管卡的类型、规格应符合设计要求管道支、吊架安装前要进行标高和坡降放线测量,固定后的支、吊架位置应正确,安装应平整、牢固,与管道接触良好固定支架应按设计要求安装导向支架或滑动支架的滑动面应洁净平整,不应有歪斜和卡涩现象。其安装位置应从支承面中心向位移反方向偏移支、吊架焊接应由有资格的焊工施焊。管道与支吊架焊接时,焊缝外形应平整饱满、不应有咬边、烧穿现象滑动支架应保证沿轴向滑动无阻,且不发生横向偏移临时支架焊接不应伤及主材3法兰螺孔应对称安装。管道的两端都有法兰时,将一端法兰与管道焊接后,用水平尺找平,另一端也同样找平。平孔不平度应小于1mm4法兰密封面应与管子中心垂直公称直径小于或等于300mm在法兰外径上的允许偏差为±1mm公称直径大于300mm在法兰外径上的允许偏差为±2mm5安全阀安装时应保持垂直6管道安装允许偏差坐标架空±10mm地沟±7mm埋地±20mm标高架空±10mm地沟±7mm埋地±20mm16\n续表C.0.2管道安装检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见一般项目6管道安装允许偏差平直度DN≤100mm≤2L/1000最大40mmDN>100mm≤3L/1000最大70mm铅垂度≤3H/1000最大25mm成排在同一平面上的间距±10mm交叉管外壁或保温层的间距±7mm7管道在地沟中安装同一地沟内有数根管道时,应自下而上依次分层进行在同层中,宜先安装大管后小管管道外壁,包括保温层或防腐层厚度,与地沟壁、沟底面的距离应符合设计及规范要求、8油气管道的法兰连接处应跨接,当不少于5根螺栓连接时,在非腐蚀环境下可不跨接9法兰连接法兰连接时应保持平行,其偏差不应大于法兰外径的1.5‰,且不应大于2mm法兰螺栓拧紧后,两个密封面应相互平行,用直角尺对称检查,其间隙允许偏差应小于0.5mm管端与平焊法兰密封面的距离应为钢管壁厚加2mm~3mm垫片应放在法兰密封面中心,不应倾斜或突入管内。梯槽或凹凸密封面的法兰,其垫片应放入凹槽内部法兰连接应与管道保持同轴,其螺孔中心平偏差不应超过孔径的5%,并应保持螺栓自由穿入法兰螺栓拧紧后应露出螺母以外0~3个螺距施工单位检查评定结果项目专业质量检查员:年月日监理(建设)单位验收结论监理工程师:(建设单位项目代表)年月日16\n表C.0.3管道组对检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号主控项目质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见管道材质、规格、型号应符合设计要求一般项目1焊件组对前应将坡口及内外侧表面不小于10mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,且不应有裂纹、夹层等缺陷2相邻两道焊缝的距离当DN小于300mm时,不应小于1倍管道公称直径,且不应小于150mm当DN大于或等于300mm时,不应小于300mm3焊缝距离支吊架应大于50mm,需要热处理的焊缝距离支吊架应大于300mm4管道对接焊缝距离弯管,不包括压制、热推或在频弯管起点应大于100mm,且不应小于管子外径5直缝管的纵向焊缝应置于易检修的部位,且不宜在底部6螺旋焊缝之间距离应错开100mm以上7管子公称直径小于100mm时,管道对口平直度允许偏差为1mm,但全长允许偏差为10mm大于或等于100mm时,管道对口平直度允许偏差为2mm,但全长允许偏差为10mm8管口组对间隙应符合焊接工艺规程规定,当规程无要求时,其允许偏差应符合本规范附录D的规定9管子对接错边量(mm)管壁厚>10不大于2.0~2.5管壁厚5~10不大于1.5~2.0管壁厚<5不大于0.5~1.5施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论监理工程师(建设单位项目代表)年月日16\n表C.0.4管道焊接检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目1焊接应具有相应的焊接工艺规程2焊材应符合焊接工艺规程的规定3管道焊缝无损检测应符合设计要求和规范规定一般项目1焊缝上的焊渣及周围飞溅物应清楚干净,焊缝表面应均匀整齐,不应存在有害的焊瘤、凹坑、裂纹未熔合、气孔、夹渣、引弧痕迹及夹具焊点等缺陷2施焊时不应在坡口以外的管壁上引弧,焊接地线与钢管应有可靠的连接方式,并应防止电弧擦伤母材3焊缝宽度应符合焊接工艺规程的要求,无要求时为坡口上两侧各加宽0.5mm~2mm4焊缝余高应为0mm~2mm,局部不应大于3mm且长度不大于50mm5盖面焊道深度不应大于管壁厚的12.5%,且不应超过0.5mm。咬边累计长度不应大于焊缝周长的15%咬边深度小于0.3mm时,任何长度均合格咬边深度在0.3mm~0.5mm之间,单个长度不应超过30mm,在焊缝任何300mm连续长度内,咬边累计长度不应大于50mm角焊缝的边缘应平缓过渡,焊缝的凹度和凸度不应大于1.5mm,两焊角高度差不应大于3mm施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论监理工程师(建设单位项目代表)年月日16\n表C.0.5管沟开挖检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目沟底标高允许偏差为0mm~100mm一般项目1管沟中心线允许偏差为±100mm2管沟沟底宽度允许偏差为±100mm施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论监理工程师(建设单位项目代表)年月日16\n表C.0.6管道下沟和管沟回填检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目1管道与沟底应紧贴,悬空段应用细土或沙塞填。沟底的水平度或坡比应符合设计要求2管道两侧应同时进行回填,并进行夯实,管顶以上300mm内应采用人工回填,其余部分应采用机械回填;回填土应分层夯实,每层200mm~300mm,夯实后的土壤密度应符合设计要求3石方段管沟回填周围200mm范围内,应按设计规定处理,设计无规定时,回填土应使用细土一般项目1按回填进程依次拆除沟壁的支撑,且不应塌方。管道下沟前清理时,应清理沟内塌方和硬土(石)块,排除管沟内积水,应先回填直管段,后回填弯曲管段施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论监理工程师16\n(建设单位项目代表)年月日表C.0.7管道吹扫、试压检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目1管道压力试压应符合现行国家标准《石油天然气站内工艺管道工程施工规范》GB50540的规定2输送天然气的管道吹扫试压后,应进行管道系统干燥。干燥前,应进行试压后扫水检验,站场内管道系统扫水检验应以站场最低点排气口没有明水排出视为合格一般项目1管道吹扫系统不应使管道吹扫出的脏物进入设备,设备吹扫出的脏物也不应进入管道2管道系统在空气或蒸汽吹扫过程中,应在排出口用白布或涂白色油漆的靶板检查,在5min内,靶板上无铁锈、尘土、水及其它杂物为合格施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论16\n监理工程师(建设单位项目代表)年月日表C.0.8管道干燥检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目管道干燥程序及其结果应符合现行国家标准《石油天然气站内工艺管道工程施工规范》GB50540的规定一般项目在干燥验收合格后,应向管内注入压力为50kpa~70kpa的干空气或氮气,其漏点不应低于﹣40℃干空气或氮气的漏点,并应保持管道密闭施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论16\n监理工程师(建设单位项目代表)年月日表C.0.9防腐检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目1防腐材料应符合设计及规范要求2除锈质量应符合设计要求规范规定3防腐层电火花检漏及剥离试验应符合设计和规范要求一般项目1涂层应无脱落、裂纹、气泡、流淌与露底等,颜色应一致3涂层厚度应符合设计文件和规范的规定施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论16\n监理工程师(建设单位项目代表)年月日表C.0.10保温检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目保温材料应符合设计和规范要求一般项目1管托处的管道保温,不应妨碍管道的膨胀位移,且不应损坏保温层2铁丝绑扎应牢固,充填应密实,无严重凹凸现象3采用金属外保护层时,金属薄板保护层咬缝应牢固、包裹应紧凑。环向活动缝应按设计留置,施工接缝应上搭下,并按规定嵌填密封剂或在接缝处包缠密封带4毡、箔、布类保护层包缠施工施工前应对黏结剂做试样试样检验,包缠搭接应粘贴严密,环缝和纵缝搭接尺寸不应小于50mm采用管壳预制块保温时,预制块接缝应错开,水平管的接缝应在正侧面多层组合时,应分层绑扎,内层宜采用薄胶带固定,外层宜采用镀锌铁丝,包装钢带等绑扎每块保温材料绑扎不应少于两道绑扎间距硬质保温材料不应大于400mm半硬质保温材料不应大于300mm软质保温材料不应大于200mm不应采用螺旋式缠绕绑扎5保温层玻璃布缠绕应紧密,表面应平整,无皱纹和空鼓。玻璃布压边宽度应为30mm~40mm,搭接头长度不应小于100mm。玻璃布作为保护层时,表面涂漆厚度以不露出玻璃布纹为宜6保温层质量毡、箔、布类保温材料或保温瓦应用相应的绑扎材料绑扎牢固,充填应密实,无严重凹凸现象,同轴度误差不应大于10mm,保温厚度应符合设计规定,保温材料的容重允许偏差为5‰保温层玻璃布缠绕应紧密,表面应平整16\n,无皱纹和空鼓,玻璃布压边宽度应为30mm~40mm,搭接头长度不应小于100mm玻璃钢做表面保护层时,应缠绕紧密,涂料涂敷后不应露出玻璃布纹续表C.0.10保温检验批质量验收记录表工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见一般项目6保温层质量泡沫保温层厚度应均匀,表面应光滑无开裂金属薄板做保护层时,咬缝应牢固,包裹应紧凑,外观平整,光线折射均匀7石棉水泥保护层厚度应均匀,表面应光滑8阀门、法兰处的管道保温应在法兰外侧预留出螺栓的长度加20mm9保温层表面和伸缩缝表面平直度涂抹5mm其它外保护5mm外保护层松紧度成型品不大于岩棉的外周长厚度8%伸缩缝宽度5%施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论16\n监理工程师(建设单位项目代表)年月日16