- 3.39 MB

- 2022-04-22 13:39:58 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

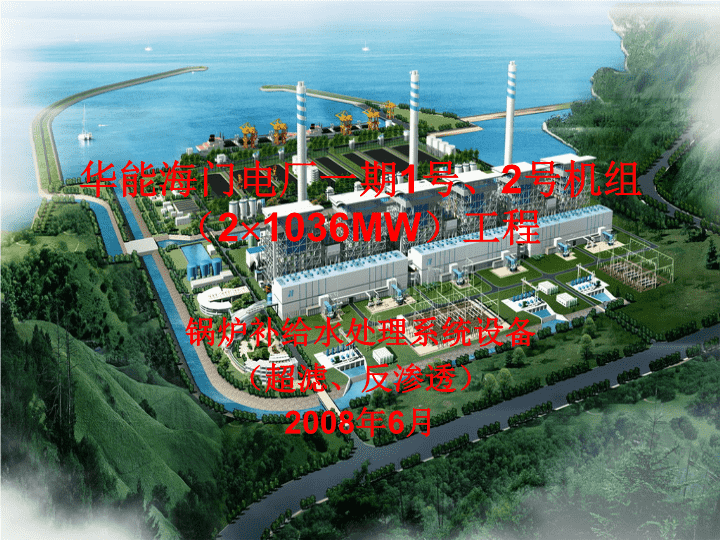

'华能海门电厂一期1号、2号机组

(21036MW)工程锅炉补给水处理系统设备(超滤、反渗透)2008年6月

前言以高分子分离膜为代表的膜分离技术作为一种新型的流体分离单元操作技术,由于具有高效率、无相变、低能耗、使用化学药剂少、设备紧凑、自动化程度高、操作运行简单和维护方便等突出的优点,近几十年来取得了令人瞩目的发展。其中尤以超滤(UltraFiltration,简称UF)和反渗透(ReverseOsmosis,简称RO)技术在电力、石油、化工、钢铁、机械、电子、医药、食品等行业已得到广泛的应用,它即可应用于脱盐水、饮用水、海水和苦咸水淡化,也可应用于废水处理、物质回收与浓缩等领域。自八十年代中期起,尤其是近年来电力行业长足的发展,超滤和反渗透技术在我国大型火力发电企业锅炉补给水处理和废水处理中得到越来越广泛的应用,并取得了预期的效果和成熟的应用经验。超滤技术作为反渗透的预处理,它具有出水水质稳定,SDI值低,提高了反渗透膜的透水通量,节省延长了反渗透膜的寿命;反渗透技术作为补给水处理的预脱盐装置,大大减少了离子交换系统再生废酸、废碱的排放量,有利于环境保护,同时除去了水中的微粒、有机物和胶体物质,对减轻离子交换树脂的污染、延长离子交换树脂的使用寿命都有着良好的作用。华能海门电厂在一期工程(2×1036MW)燃煤发电机组中,锅炉补给水处理采用了先进的超滤和反渗透等膜分离技术+二级混合离子交换技术作为锅炉补给水处理的系统,此系统共有2套UF装置、2套RO装置、2套一级混床装置、2套二级混床装置。

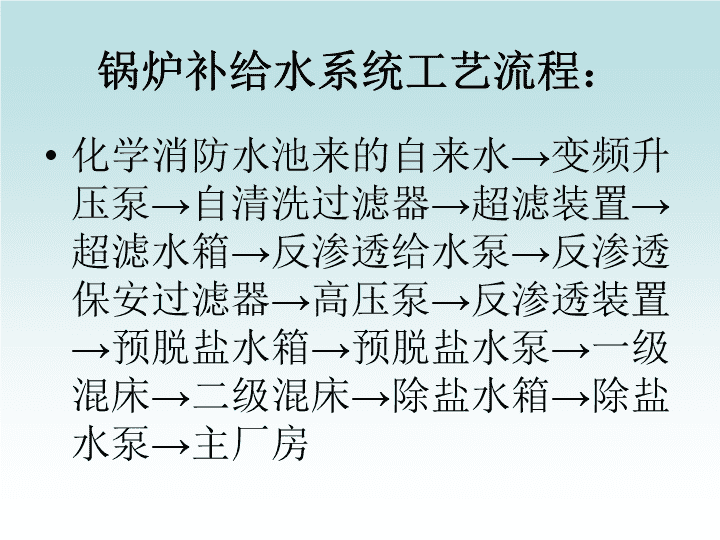

锅炉补给水系统工艺流程:化学消防水池来的自来水→变频升压泵→自清洗过滤器→超滤装置→超滤水箱→反渗透给水泵→反渗透保安过滤器→高压泵→反渗透装置→预脱盐水箱→预脱盐水泵→一级混床→二级混床→除盐水箱→除盐水泵→主厂房

设计出力序号项目名称取值计算或依据计算结果(t/h)1正常水汽循环损失(t/h)3040×1%×2612锅炉吹灰用蒸汽损失(t/h)5×2103闭式循环冷却水损失(t/h)3000×0.3%×2184凝结水精处理再生用水损失(t/h)2×245真空泵水封消耗及其它水耗(t/h)6×2126总计正常水汽损失(t/h)1057总计正常锅炉补给水量(t/h)105

正常制水时水量平衡图14蓄水池139超滤装置废水池139超滤水箱2×250m31485%125反渗透19直接回用106混床系统106除盐3×3600m31105主厂房90%

最大制水时水量平衡图蓄水池196超滤装置2×98废水池196超滤水箱2×250m32085%176反渗透2×7526150混床系统150除盐水箱3×3600m32148主厂房90%

超滤系统超滤基本原理:超滤是一种流体在膜表面的切向流动,其利用较低的压力驱动并按溶质的分子量大小来分离和过滤,是一种物理分离过程,不发生任何相变。超滤膜的孔径大约在0.002至0.1微米范围内(MWCO约为1,000-500,000)。溶解物质和比膜孔径小的物质将作为透过液透过滤膜,不能透过滤膜的物质被慢慢浓缩于排放液中。因此产水(透过液)将含有水,离子,和小分子量物质,而胶体物质,大分子物质,颗粒,细菌,病毒和原生动物等将被膜截留,通过浓水排放、反冲洗和化学清洗而去除。超滤膜可反复使用并可用普通的清洗剂清洗。超滤系统的主要功能:除去水中的悬浮物、胶体、大分子有机物、细菌及病毒等,降低出水浊度及SDI值,改善反渗透系统的进水水质。

与传统水处理技术相比,超滤膜过滤的优势全自动系统占地面积小可简易扩容的模块化设计更少的人力需求化学清洗和监控需要成熟的技术膜技术是一种工业标准

超滤系统的主要技术指标:出力:2×98m³/h(25℃)装置性能要求:水的回收率≥90%;出水污染指数SDI≤2;超滤膜使用寿命不少于5年(从制水成功之日起计算)超滤进水水质要求:颗粒粒度:≤100μmpH:2-13超滤产水水质:SDI:≤1.0对大于1μm的颗粒的去除率:≥99.99%细菌、病毒的去除率:≥99.9999%

污染指数(SDI)值污染指数(SDI)值,也称之为FI(FoulingIndex)值是水质指标的重要参数之一。它表征了水中颗粒、胶体和其他能阻塞各种水纯化设备的物体的含量。通过测定SDI值(根据ASTM方法4189-95,该方法在行业内是公认的。)可以选定相应的水纯化技术或设备。在反渗透水处理过程中,SDI值是测定反渗透系统进水的重要指标之一;是检验预处理系统出水是否达到反渗透进水要求的主要手段。它的大小对反渗透系统运行寿命至关重要。SDI值是测量通过47mm直径,0.45μm孔径的膜的流速的衰减。之所以选择0.45μm孔径的膜,是因为在这个孔径下,胶体物质比硬颗粒(如沙子、水垢等)更容易堵塞膜。流速的衰减被转换成1到100之间的数值,即SDI值。SDI值越低,水对膜的污染阻塞趋势越小。从经济和效率综合考虑,大多数反渗透厂家推荐反渗透进水SDI值不高于5。

超滤系统主要设备:变频升压泵、自清洗过滤器、超滤增压泵、超滤装置、超滤水箱、超滤反洗水泵、超滤反洗保安过滤器、凝聚剂加药装置、盐酸加药装置、氧化剂加药装置、NaOH加药装置、控制仪表。

超滤基本术语Cartridge–膜组件,为一密封的中空纤维膜组,Flux–通量,产水透过膜的流率,通常表达为每天每平方英尺膜面积产多少加仑的水(gfd),gfd=lmhx0.59Permeate–超滤产水,也称过滤出水Retentate–浓水,也称为浓缩物。进水中无法通过滤膜的部分,包括有浓度高于其进水中含量的被截留固体物。TMP–透膜压差,为产水侧和原水侧进出口压力平均值的差异,伴随着运行时间的增加,膜污染的增加,TMP会逐渐升高,当到达设定值时,宜进行清洗。平均透膜压差=(P进+P出)/2-P产水

自清洗过滤器:100μm叠片式过滤器属于精密过滤器,其工作原理是利用特级尼龙制成的叠片间的孔隙进行机械过滤。水中残存的大于100μm的微量悬浮颗粒、胶体等颗粒,这种颗粒可能堵塞超滤膜孔。随着制水时间的增长,叠片因截留物的增多而污染,其运行阻力逐渐上升,当运行至进出口水压差达0.10MPa时,应定时与超滤装置同时进行反洗。每列超滤装置配置一台出力为108m3/h的100μm叠片式过滤器,采用强度较高的塑料外壳,内装4只滤元组合而成,外型为605X514X450mm,该叠片是由特级尼龙制成,它具有纳污量大、寿命长、耐腐蚀、容易反洗的优点。

本工程采用的是以色列ARKAL公司的叠片式过滤器

自动清洗过滤器

超滤装置设置了2套装置,每套装置设计处理量为98m³/h,其运行情况为:运行20-30分钟,反冲洗30秒。超滤膜可通过定期反洗和化学清洗,以恢复超滤膜的透水能力。化学清洗频率为2~3个月,与反渗透装置共用一套化学清洗系统。超滤膜分离技术具有占地面积小、出水水质好、自动化程高等特点。采用德国MembranaSPES-55超滤膜作为反渗透系统的预处理,MembranaSPES-55超滤膜采用材质为亲水性的SPES/PES/PVP共混的中空纤维,其平均截留分子量为80,000Dalton,纤维尺寸(内径/外径)为0.7mm/1.0mm,组件尺寸(外径/长度)为12”组件(Φ310×1308mm),具有耐压、抗污染、使用寿命长等特点,且能长期保证产水水质,对胶体、悬浮颗粒、色度、浊度、细菌、大分子有机物具有良好的分离能力。采用独特的“七芯”设计,防止反洗过程对膜丝的冲击,使反洗时水流分布更均匀。

超滤装置采用错流过滤、定时频繁反洗的全自动连续运行方式。原水是在中空纤维的内部从一端流向另一端,而产水则是在原水流经膜的过程中逐渐由内壁向外壁透过(称为内压式)收集后从产水端排出。被截留的悬浮物、细菌、大分子有机物、胶体等就堆积在纤维内表面,此时UF膜的膜前与膜后的压差会逐渐增加,需进行反冲洗,反冲洗水可利用超滤产水,反冲洗排出的水排放。但经多次反冲洗后,可能在膜表面粘附着不易冲洗掉的污染物和微生物,经运行一段时间后,当其压差增加到一定的值后,此时就采用含有一定浓度的化学药剂的水进行加强反冲洗,以增强反洗效果,并起到清洗作用。一般化学药品用盐酸、次氯酸钠、氢氧化钠等。

超滤装置超滤系统的关键设备是超滤装置,而超滤装置的核心部分为进口的超滤膜元件。本工程超滤膜组件采用德国MEMBRANA公司的UltraPES内压式中空纤维膜,每套超滤装置由24根膜组件组成。

超滤系统

膜组件结构

中空纤维UF的结构种类进水从纤维中间进入产品水透过膜外侧反洗水内压式

内压操作的过滤方式

组件的运行方式

正常产水程序:(产水时间为30min)产水1→正冲1→反洗→正冲2→产水2正冲1状态描述打开反洗上排放阀,5s内打开进水调节阀至一个定值(此值在现场安装调试的时候调节至最合理状态),确认阀门打开后打开杀菌剂泵→30s后关杀菌剂泵,2s后关反洗上排放阀、进水调节阀。反洗状态描述打开反洗上排放阀、反洗进水阀,确认阀门打开后,打开超滤反洗泵→30s后打开反洗下排放阀,确认后关反洗上排放阀→30s后停反洗泵,关反洗进水阀、反洗下排放阀。

化学加强反洗①化学加强反洗1(加杀菌剂/碱):此步骤在每完成十五次过滤后反洗时进行,控制NaClO投加量为3~5ppm。启动反洗水泵时同时启动加碱(NaOH)、杀菌剂(NaClO)计量泵,反洗完成停反洗泵和碱、杀菌剂计量泵,浸泡600s。

化学加强反洗②化学加强反洗2(加盐酸):加酸(HCl)反洗,控制HCl为10mg/L,浸泡600s,投加频率为每常规反洗十五次后进行一次。启动反洗水泵时同时启动加酸(HCl)计量泵,反洗30S。

絮凝剂加药装置絮凝剂PAC(碱式氯化铝)的作用是将水中微小的胶体、悬浮物,甚至大分子有机物通过电中和、混凝、架桥、网捕使之形成较大颗粒的悬浮物。较大颗粒的悬浮物在通过超滤装置时能截留下来。

杀菌剂加药装置超滤装置在加强反洗时,需添加一定量的杀菌剂以杀死附着在超滤膜面的细菌、微生物和藻类,在反洗时排出,以免堵塞超滤膜孔,从而恢复膜透水性能。以NaClO作为杀菌剂,加药量为3-5mg/L。

盐酸加药装置盐酸加药装置主要由盐酸计量泵和控制柜组成并安装在组合架上。主要是超滤装置在加强反洗时根据需要添加一定量的盐酸,以增强超滤反洗时对污物的去除。盐酸投加量根据调试而定。

NaOH加药装置NaOH加药装置主要由计量泵和控制柜组成并安装在组合架上。主要是超滤装置在加强反洗时根据需要添加一定量的NaOH,以增强超滤反洗时对污物的去除。NaOH投加量根据调试而定。

超滤日常运行检查检查周期检查项目检查方法或检查点备注每班一次检查有否漏水设备的各密封部位及附属阀门等各处是否漏水如有漏水,找出漏水点位置及原因,及时止漏

超滤系统的停用保护:超滤装置停用一段时间,为了保护组件,其内部应浸泡在保护液中,以防细菌滋生。系统停用在3天以内,每天应以超滤透过液冲洗系统半小时以上,超过3天使用3~5wt‰的福尔吗啉溶液作为保护液。

反渗透系统反渗透基本原理及主要功能:当在浓溶液上外加压力(该压力大于渗透压)时,浓溶液中的溶剂就会通过半透膜流向稀溶液的一侧,而溶质由于半透膜的作用仍留在浓溶液的一侧,这种现象就是反渗透。膜元件的水通量越大,回收率越高则其膜表面浓缩的程度越高,由于浓缩作用,膜表面的物质浓度与主体水流中物质浓度不同,产生浓差极化现象。浓差极化会使膜表面盐的浓度增大,膜的渗透压增大,盐的透过率也增大,为提高给水的压力而需要消耗更多的能量。反渗透系统是整个锅炉补给水处理系统中最主要的脱盐设备,主要功能是除去水中的阴/阳离子、溶解性胶体、小分子有机物等。反渗透系统对离子的除去率可以达到98%以上。

反渗透现象图解(a)渗透;(b)渗透平衡;(c)反渗透

本工程采用2套出力为75m3/h的一级三段反渗透处理装置,每套装置有14根压力容器按8:4:2方式排列。压力容器选用美国CODELINE的产品,材质为优质增强玻璃钢。每根压力容器内装有6支美国海德能公司PROC10型复合膜元件,每套装置使用PROC10复合膜元件84支,两套装置共使用168支膜元件,单支膜元件脱盐率可达到99.5%以上,装置脱盐率为97%以上。PROC10复合膜元件具有低压、高通量、高脱盐率的优点,从而可降低系统的运行压力、降低了运行能耗、维持长期高产水量,延长了膜元件的使用寿命。

某电厂反渗透装置膜组件

反渗透系统的主要技术指标:出力:2×75m³/h装置性能要求:水回收率:≥85%脱盐率:运行前三年≥97%,运行三年后≥95%膜的使用寿命及使用性能保证:≥5年(从制水成功之日起计算)反渗透进水水质要求:余氯:≤0.1mg/L(控制为0)SDI:≤4TOC:≤2mg/LPH:4-11总Fe:≤0.05mg/l反渗透产水水质:TDS:<10ppm(三年内)SiO2:<2%生水SiO2

反渗透系统主要设备:反渗透给水泵、保安过滤器、高压泵、反渗透装置、预脱盐水箱、反渗透冲洗水泵、还原剂加药装置、阻垢剂加药装置、碱加药装置、清洗装置、控制仪表。

保安过滤器:5μm保安过滤器属于精密过滤器,其工作原理是利用PP滤芯5μm的孔隙进行机械过滤。水中残存的大于5μm的微量悬浮颗粒、胶体、微生物等颗粒,这种颗粒经高压泵加速后可能击穿反渗透膜组件,造成大量漏盐的情况,或堵塞膜孔,同时划伤高压泵的叶轮。随着制水时间的增长,滤芯因截留物的增多而污染,其运行阻力逐渐上升,当运行至进出口水压差达0.10MPa时,应更换滤芯。每列反渗透装置配置一台出力为88m3/h的5μ保安过滤器,采用304不锈钢外壳,内装52根长40″的5μ滤芯,该滤芯是由聚丙烯喷熔制成,锥形结构,深层过滤,它具有纳污量大、寿命长、容易更换的优点。在超滤装置调试合格后,5μm保安过滤器可以投入使用。

膜单元(RO模块)由标准支架和压力容器、连接管道及进水、浓水和产水总管组成。膜元件安装在压力容器中。压力容器两端有产水出口,位于端板的中心,进水和浓水口分别位于容器相对两端。每只膜壳压力容器可串连1-7只膜元件。

产水浓水密封圈接管接管进水浓水压力容器

卷式膜元件断面图进水出水淡水淡水刚性支撑层超薄脱盐层支撑织物进水出水

反渗透运行要点及工艺参数◆环境温度最低不得低于5℃,最高不得高于38℃。当温度高于35℃时,应加强通风措施。◆脱盐系统的回收率80%。较低的系统回收率易于防止结垢和膜的污染,有利于延长膜的使用寿命。◆控制盐的透过量:盐透过量与膜两侧的浓度差和温度有关。因此应控制系统回收率在80%左右,水温最高不得大于30℃,最佳温度22~25℃。◆正常运行中膜元件受到渗透水的冲洗,所以只有在RO出水量下降10%或压降增加15%或脱盐率明显下降或人为要求时,才对系统进行化学清洗。但为了保证系统长时间的安全运行,通常三个月至半年清洗一次。清洗时需要分段清洗,清洗方向与运行的方向相同,不允许反向清洗,以免发生膜卷伸出而损坏膜元件。

还原剂加药装置本系统所采用的反渗透膜元件对余氯有较为严格的要求,为了确保RO系统正常的进水余氯指标,向进入RO装置的水中投加一定量的还原剂,使之发生脱氯反应,以除去前处理漏过的残余氯。本系统投加的还原剂为亚硫酸氢钠(NaHSO3)。

阻垢剂投加装置采用的阻垢剂为高分子聚合物阻垢剂,该药剂是一种分散型不含磷有机阻垢药剂,它具有优良的阻垢性能、细菌及微生物不易滋生、加药量小等特点,特别适合于以地表水为水源的水处理系统。

加碱装置投加碱(NaOH)以调节反渗透给水pH值,使CO2转为HCO3-再通过反渗透装置除去,以降低后续混床阴树脂的负担。

保安过滤器日常运行检查检查周期检查项目检查方法或检查点备注每班一次检查有否漏水设备的各密封部位及附属阀门等各处是否漏水如有漏水,找出漏水点位置及原因,及时止漏检查进出口压力计算进出口压力的压差,压差是否超过0.12MPa压差超过0.12MPa,需要更换滤芯

反渗透装置日常运行检查检查周期检查项目检查方法或检查点备注每班一次检查有否漏水设备的各密封部位及附属阀门等各处是否漏水如有漏水,找出漏水点位置及原因,及时止漏

系统停用保护短期保存短期保存方法适用于那些停止运行5天以上30天以下的反渗透系统。此时反渗透膜元件仍安装在RO系统的压力容器内,保护操作的具体步骤如下:●用给水冲洗反渗透系统,同时注意将气体从系统中完全排除;●将压力容器及相关管路充满水后,关闭相关阀门,防止气体进入系统;●每隔5天按上述方法冲洗一次。

系统停用保护长期停用保护适用于停止运行30天以上,膜元件仍安装在压力容器中的反渗透系统。保护操作的具体步骤如下:●清洗系统中的膜元件;●用反渗透产水配制杀菌液,并用杀菌液冲洗反渗透系统;●用杀菌液充满反渗透系统后,关闭相关阀门使杀菌液保留于系统中,此时应确认系统完全;●如系统温度低于27℃,应每隔30天用新的杀菌液进行上面二个步骤的操作;如系统温度高于27℃,则应每隔15天更换一次保护液(杀菌液)。●在反渗透系统重新投入使用前,用低压水冲洗系统一小时,然后用高压给水冲洗系统5-10分钟,无论低压冲洗还是高压冲洗时,系统的产水排放阀均应全部打开。在恢复系统正常操作前,应检查并确认产品水中不含有任何杀菌剂。

UF与RO的不同

RO2层结构:聚砜支撑层膜分离层(200-300A)不可反洗UFUF单层膜可反洗结构材料不同

反渗透膜可以脱除:绝大部分的单价离子一般可达99.5%,只有约0.005%透过几乎100%的两价离子可高达99.9%,只有约0.001%透过极高的脱除率高分子颗粒或胶体等UF不脱除离子物质分离作用不同

单价离子UF两价离子高分子物质颗粒/胶体单价离子RO两价离子高分子物质颗粒/胶体分离作用不同'

您可能关注的文档

- 反渗透系统产水量低,压力高的原因.doc

- 反渗透系统设计、调试、运行及维护手册.doc

- RO反渗透系统技术培训ppt课件.ppt

- 反渗透系统初步设计方案.docx

- 反渗透系统工艺流程.docx

- 反渗透系统用药剂及运行管理ppt课件.ppt

- 反渗透系统故障分析及解决方案.docx

- 应用反渗透系统的地表水处理设备.docx

- 双级反渗透系统设备操作规程.doc

- 反渗透系统控制操作说明书.docx

- 2019年反渗透系统的运行管理.docx

- 反渗透系统的设计思路探究

- DTRO碟管式反渗透系统运行性能影响因素

- 反渗透系统操作规程

- 反渗透系统常见污染物有哪些

- 精密过滤器在反渗透系统中工艺应用

- 最新反渗透系统运行故障分析及解决方案北京天时绿环保技术有限幻灯片

- 最新反渗透系统简介精品课件