- 213.18 KB

- 2022-04-22 13:42:32 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'2012年7月电镀与环保第32卷第4期(总第186期)·49·电镀废水处理技术与实践TechnologyandPracticeforElectroplatingWastewaterTreatment郭崇武1,李健强2(1.广州超邦化工有限公司,广东广州510460;2.肇庆市华良金属精饰制品有限公司,广东肇庆526105)1,LIJian-qiang2GUOChong-wu(1.GuangzhouUltraUnionChemicalsLtd.,Guangzhou510460,China;2.ZhaoqingCityHualiangMetallicFinishingProductsCo.,Ltd.,Zhaoqing526105,China)摘要:用次氯酸钠溶液和双氧水组合的方法处理含氰废水,效果好且成本低。可以用双氧水处理含镍废水中的氰化物,但不能使用次氯酸钠溶液,在碱性条件下Ni2+被次氯酸钠氧化生成Ni(OH)沉淀。设置两个中和池,在一级中和池中加入石3灰处理掉约90%的废酸,同时在二级中和池中加入石灰处理剩余的废酸。在二级中和池中用pH自动控制系统控制石灰的加入量,保证排放水的浊度达到标准。关键词:电镀废水;氰化物;Cu2+;次氯酸钠溶液;双氧水Abstract:Electroplatingwastewatercontainingcyanidewastreatedwithcombinedtreatmentmethodofsodiumhypochloritesolutionandhydrogenperoxide,thetreatmenteffectwasbetterandthecostlower.Cyanidecontainedinnickelplatingwastewatercouldbetreatedwithhydrogenperoxide,butthetreatmentcan’tbecarriedoutwithsodiumhypochloritesolution,2+becauseNiwouldbeoxidizedbysodiumhypochloritetoformNi(OH)3depositunderalkalinecondition.Buildtwoneutralizingtanks,limewasaddedtothefirsttanktotreat90%ofwasteacid,andsimultaneouslylimewasaddedtothesecondtanktotreattheresiduarywasteacid.QuantityofthelimeaddedwasautomaticallycontrolledbypHcontrolsystem,whichwasinstalledinthesecondtanktoensuretheturbidityofthetreatedwastewatersatisfiesthestandard.2+;sodiumhypochloritesolution;hydrogenperoxideKeywords:electroplatingwastewater;cyanide;Cu中图分类号:X781.1文献标识码:A文章编号:1000-4742(2012)04-0049-05[1]化法,其中碱性氯化法应用较为广泛。废水处理0前言车间的破氰设备主要有含氰废水调节池、一级破氰某公司有四个滚镀车间和一个挂镀车间,每天池、二级破氰池和三级破氰池等。含氰废水从电镀产生电镀废水约1000m3。市环保局向该公司发出车间流入含氰废水调节池,用泵将其送入破氰池,破通知:电镀废水中的氰化物、六价铬、铜、镍、锌、化学氰后流入含酸废水二级中和池。每天使用120~需氧量、氨氮、浊度和pH值,如果有一项不能达标,140桶次氯酸钠溶液破氰,每桶约25L,连续测定了立即关停企业,并责令搬迁。为此,对电镀废水处理废水处理终端出水口水样中的CN-和Cu2+的质量工艺和设备进行改造,实现电镀废水的达标排放。浓度。结果表明:水样中CN-的质量浓度为2+的质量浓度为4.03~48.20.04~5.52mg/L,Cu1含氰废水的处理mg/L。由此可见,破氰和除铜状况距离达标排放甚1.1含氰废水状况远。含氰废水中含有氰化物和Cu2+等有害物质。1.3对破氰工艺的研究处理含氰废水比较困难,也是电镀废水处理的关键。采用次氯酸钠溶液或双氧水破氰各有优缺点:电镀车间每天产生含氰废水约160m3,连续测定了次氯酸钠溶液的氧化能力相对较弱,但比较稳定;双废水中CN-和Cu2+的质量浓度。结果表明:废水氧水的氧化能力强,但稳定性较差。次氯酸钠溶液中CN-的质量浓度为348~534mg/L,Cu2+的质量与一些稳定性较强的含氰配位物的反应速率较慢,浓度为328~521mg/L。由于含氰废水的质量浓度在有限的时间内,如果不加入过量的次氯酸钠溶液,高且水量大,处理工作十分艰巨。氰化物就不能够完全被氧化,因此,破氰成本较高。双氧水破氰的速率较快,但Cu2+的存在会使双氧水1.2破氰状况处理含氰废水一般采用碱性氯化法和双氧水氧迅速分解,有效成分的利用率降低,因此,破氰成本

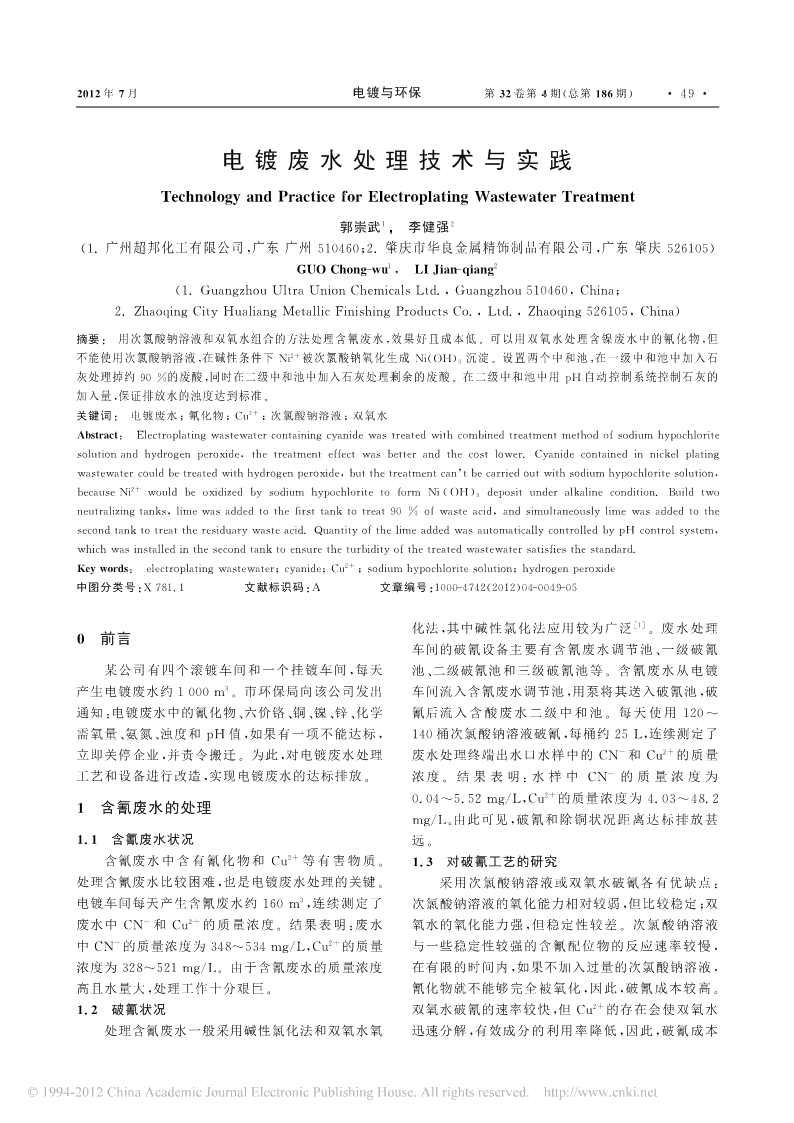

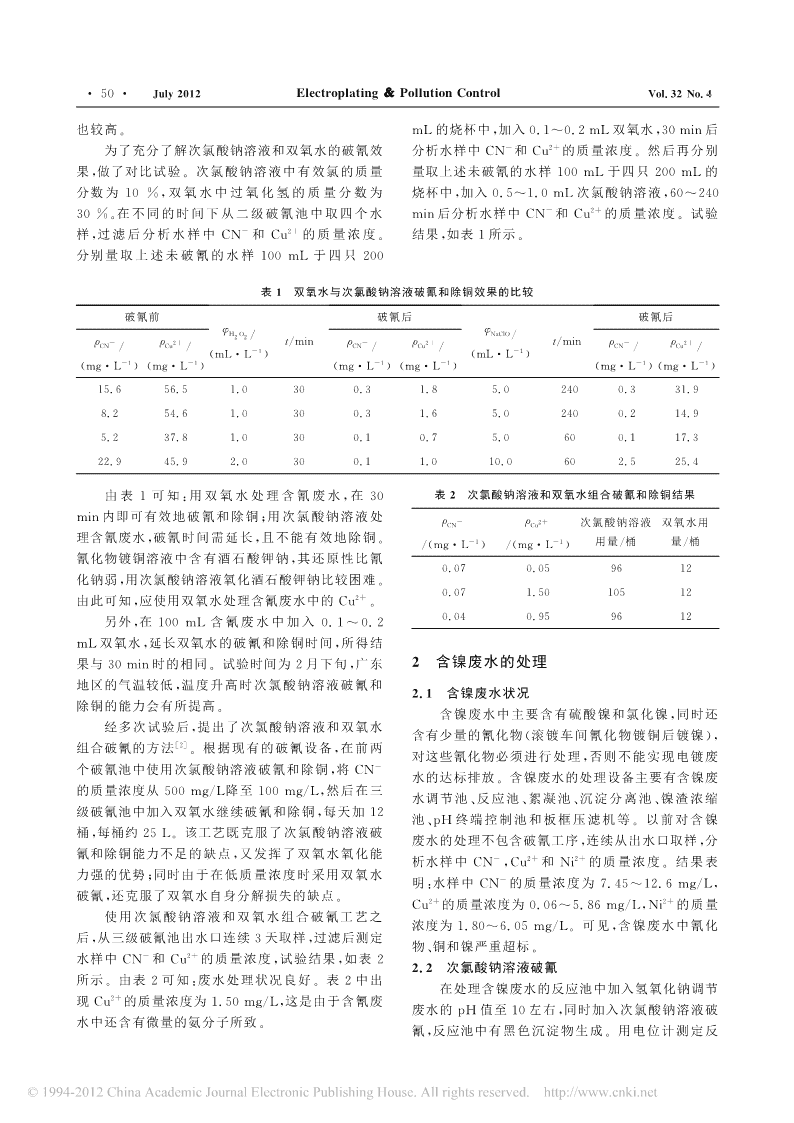

·50·July2012Electroplating&PollutionControlVol.32No.4也较高。mL的烧杯中,加入0.1~0.2mL双氧水,30min后为了充分了解次氯酸钠溶液和双氧水的破氰效分析水样中CN-和Cu2+的质量浓度。然后再分别果,做了对比试验。次氯酸钠溶液中有效氯的质量量取上述未破氰的水样100mL于四只200mL的分数为10%,双氧水中过氧化氢的质量分数为烧杯中,加入0.5~1.0mL次氯酸钠溶液,60~240-和Cu2+的质量浓度。试验30%。在不同的时间下从二级破氰池中取四个水min后分析水样中CN样,过滤后分析水样中CN-和Cu2+的质量浓度。结果,如表1所示。分别量取上述未破氰的水样100mL于四只200表1双氧水与次氯酸钠溶液破氰和除铜效果的比较破氰前破氰后破氰后φHO/φNaClO/22ρCN-/ρCu2+/t/minρCN-/ρCu2+/t/minρCN-/ρCu2+/(mL·L-1)(mL·L-1)(mg·L-1)(mg·L-1)(mg·L-1)(mg·L-1)(mg·L-1)(mg·L-1)15.656.51.0300.31.85.02400.331.98.254.61.0300.31.65.02400.214.95.237.81.0300.10.75.0600.117.322.945.92.0300.11.010.0602.525.4由表1可知:用双氧水处理含氰废水,在30表2次氯酸钠溶液和双氧水组合破氰和除铜结果min内即可有效地破氰和除铜;用次氯酸钠溶液处ρCN-ρCu2+次氯酸钠溶液双氧水用理含氰废水,破氰时间需延长,且不能有效地除铜。/(mg·L-1)/(mg·L-1)用量/桶量/桶氰化物镀铜溶液中含有酒石酸钾钠,其还原性比氰0.070.059612化钠弱,用次氯酸钠溶液氧化酒石酸钾钠比较困难。0.071.5010512由此可知,应使用双氧水处理含氰废水中的Cu2+。0.040.959612另外,在100mL含氰废水中加入0.1~0.2mL双氧水,延长双氧水的破氰和除铜时间,所得结果与30min时的相同。试验时间为2月下旬,广东2含镍废水的处理地区的气温较低,温度升高时次氯酸钠溶液破氰和2.1含镍废水状况除铜的能力会有所提高。含镍废水中主要含有硫酸镍和氯化镍,同时还经多次试验后,提出了次氯酸钠溶液和双氧水含有少量的氰化物(滚镀车间氰化物镀铜后镀镍),[2]组合破氰的方法。根据现有的破氰设备,在前两对这些氰化物必须进行处理,否则不能实现电镀废个破氰池中使用次氯酸钠溶液破氰和除铜,将CN-水的达标排放。含镍废水的处理设备主要有含镍废的质量浓度从500mg/L降至100mg/L,然后在三水调节池、反应池、絮凝池、沉淀分离池、镍渣浓缩级破氰池中加入双氧水继续破氰和除铜,每天加12池、pH终端控制池和板框压滤机等。以前对含镍桶,每桶约25L。该工艺既克服了次氯酸钠溶液破废水的处理不包含破氰工序,连续从出水口取样,分氰和除铜能力不足的缺点,又发挥了双氧水氧化能析水样中CN-,Cu2+和Ni2+的质量浓度。结果表力强的优势;同时由于在低质量浓度时采用双氧水明:水样中CN-的质量浓度为7.45~12.6mg/L,破氰,还克服了双氧水自身分解损失的缺点。2+的质量浓度为0.06~5.86mg/L,Ni2+的质量Cu使用次氯酸钠溶液和双氧水组合破氰工艺之浓度为1.80~6.05mg/L。可见,含镍废水中氰化后,从三级破氰池出水口连续3天取样,过滤后测定物、铜和镍严重超标。水样中CN-和Cu2+的质量浓度,试验结果,如表22.2次氯酸钠溶液破氰所示。由表2可知:废水处理状况良好。表2中出在处理含镍废水的反应池中加入氢氧化钠调节现Cu2+的质量浓度为1.50mg/L,这是由于含氰废废水的pH值至10左右,同时加入次氯酸钠溶液破水中还含有微量的氨分子所致。氰,反应池中有黑色沉淀物生成。用电位计测定反

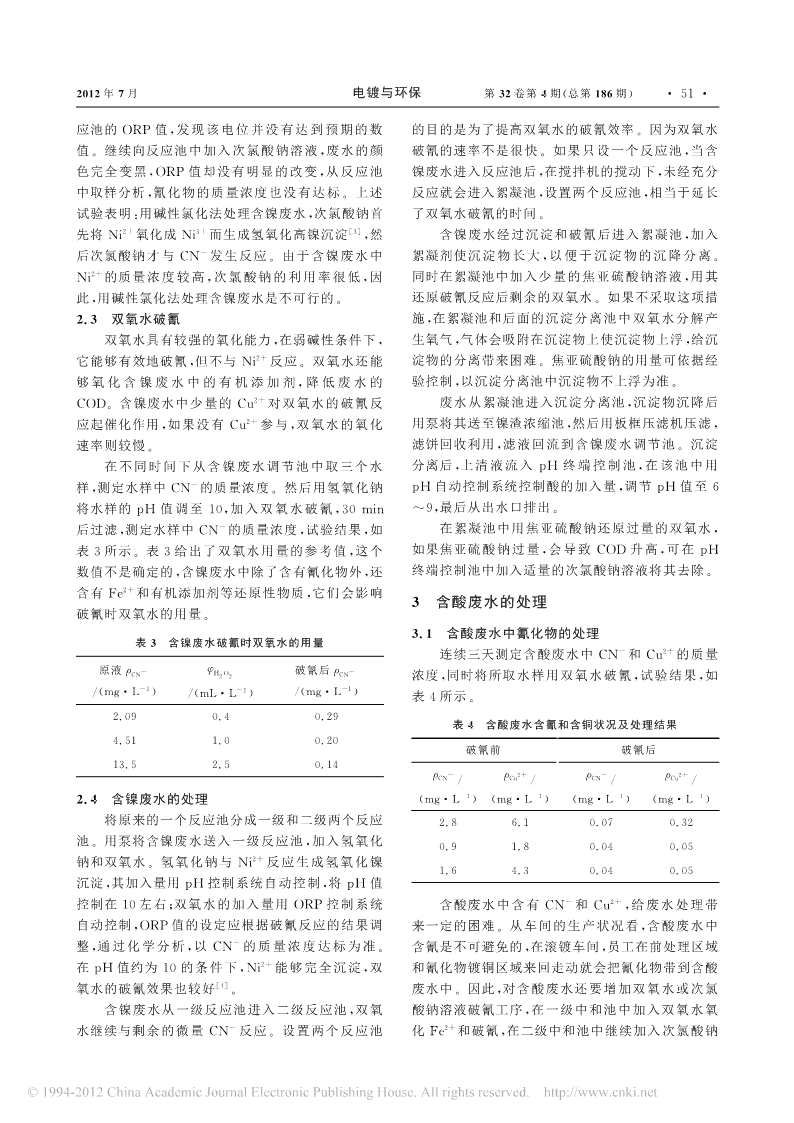

2012年7月电镀与环保第32卷第4期(总第186期)·51·应池的ORP值,发现该电位并没有达到预期的数的目的是为了提高双氧水的破氰效率。因为双氧水值。继续向反应池中加入次氯酸钠溶液,废水的颜破氰的速率不是很快。如果只设一个反应池,当含色完全变黑,ORP值却没有明显的改变,从反应池镍废水进入反应池后,在搅拌机的搅动下,未经充分中取样分析,氰化物的质量浓度也没有达标。上述反应就会进入絮凝池,设置两个反应池,相当于延长试验表明:用碱性氯化法处理含镍废水,次氯酸钠首了双氧水破氰的时间。2+3+[3],然先将Ni氧化成Ni而生成氢氧化高镍沉淀含镍废水经过沉淀和破氰后进入絮凝池,加入后次氯酸钠才与CN-发生反应。由于含镍废水中絮凝剂使沉淀物长大,以便于沉淀物的沉降分离。2+的质量浓度较高,次氯酸钠的利用率很低,因同时在絮凝池中加入少量的焦亚硫酸钠溶液,用其Ni此,用碱性氯化法处理含镍废水是不可行的。还原破氰反应后剩余的双氧水。如果不采取这项措2.3双氧水破氰施,在絮凝池和后面的沉淀分离池中双氧水分解产双氧水具有较强的氧化能力,在弱碱性条件下,生氧气,气体会吸附在沉淀物上使沉淀物上浮,给沉它能够有效地破氰,但不与Ni2+反应。双氧水还能淀物的分离带来困难。焦亚硫酸钠的用量可依据经够氧化含镍废水中的有机添加剂,降低废水的验控制,以沉淀分离池中沉淀物不上浮为准。2+对双氧水的破氰反废水从絮凝池进入沉淀分离池,沉淀物沉降后COD。含镍废水中少量的Cu应起催化作用,如果没有Cu2+参与,双氧水的氧化用泵将其送至镍渣浓缩池,然后用板框压滤机压滤,速率则较慢。滤饼回收利用,滤液回流到含镍废水调节池。沉淀在不同时间下从含镍废水调节池中取三个水分离后,上清液流入pH终端控制池,在该池中用样,测定水样中CN-的质量浓度。然后用氢氧化钠pH自动控制系统控制酸的加入量,调节pH值至6将水样的pH值调至10,加入双氧水破氰,30min~9,最后从出水口排出。后过滤,测定水样中CN-的质量浓度,试验结果,如在絮凝池中用焦亚硫酸钠还原过量的双氧水,表3所示。表3给出了双氧水用量的参考值,这个如果焦亚硫酸钠过量,会导致COD升高,可在pH数值不是确定的,含镍废水中除了含有氰化物外,还终端控制池中加入适量的次氯酸钠溶液将其去除。含有Fe2+和有机添加剂等还原性物质,它们会影响3含酸废水的处理破氰时双氧水的用量。3.1含酸废水中氰化物的处理表3含镍废水破氰时双氧水的用量连续三天测定含酸废水中CN-和Cu2+的质量原液ρCN-φH2O2破氰后ρCN-浓度,同时将所取水样用双氧水破氰,试验结果,如/(mg·L-1)/(mL·L-1)/(mg·L-1)表4所示。2.090.40.29表4含酸废水含氰和含铜状况及处理结果4.511.00.20破氰前破氰后13.52.50.14ρ-2+-2+CN/ρCu/ρCN/ρCu/(mg·L-1)(mg·L-1)(mg·L-1)(mg·L-1)2.4含镍废水的处理将原来的一个反应池分成一级和二级两个反应2.86.10.070.32池。用泵将含镍废水送入一级反应池,加入氢氧化0.91.80.040.05钠和双氧水。氢氧化钠与Ni2+反应生成氢氧化镍1.64.30.040.05沉淀,其加入量用pH控制系统自动控制,将pH值控制在10左右;双氧水的加入量用ORP控制系统-和Cu2+,给废水处理带含酸废水中含有CN自动控制,ORP值的设定应根据破氰反应的结果调来一定的困难。从车间的生产状况看,含酸废水中整,通过化学分析,以CN-的质量浓度达标为准。含氰是不可避免的,在滚镀车间,员工在前处理区域在pH值约为10的条件下,Ni2+能够完全沉淀,双和氰化物镀铜区域来回走动就会把氰化物带到含酸[4]氧水的破氰效果也较好。废水中。因此,对含酸废水还要增加双氧水或次氯含镍废水从一级反应池进入二级反应池,双氧酸钠溶液破氰工序,在一级中和池中加入双氧水氧水继续与剩余的微量CN-反应。设置两个反应池化Fe2+和破氰,在二级中和池中继续加入次氯酸钠

·52·July2012Electroplating&PollutionControlVol.32No.4溶液破氰,并用ORP自动控制系统控制次氯酸钠溶3.2.2解决方法液的用量。设置两个中和池,在一级中和池中用石灰中和3.2含酸废水中酸的处理掉90%左右的废酸,在二级中和池中继续用石灰中3.2.1存在的问题和剩余的废酸并调节废水的pH值。按照这个程处理含酸废水一般采用烧碱或石灰中和法。用序,在一级中和池中,废水中绝大部分或全部的硫酸烧碱进行处理,操作简便,但成本高;用石灰进行处已与氢氧化钙反应生成硫酸钙沉淀,在二级中和池理,成本低,但操作复杂。电镀车间用酸量大,含酸中主要发生盐酸与氢氧化钙的中和反应以及重金属废水的pH值低,如果使用烧碱处理,费用十分昂离子生成氢氧化物沉淀的反应。因此,在二级中和贵。因此,废水处理车间使用石灰处理废水中的硫池中安装pH控制系统,探头结垢的问题得到缓解。酸和盐酸以及沉淀重金属离子。采用石灰中和法,用一台石灰乳液泵将90%左右的石灰乳液通存在以下问题:(1)石灰过量使用,大约过量40%;过主管道输入到一级中和池,同时将10%左右的石(2)出水口水样浊度超标。灰乳液通过分管道输入到二级中和池。分管道通过含酸废水的处理设备主要有含酸废水调节池、三通连接到主管道上。为了避免管道内石灰结垢,一级中和池、二级中和池、絮凝池、沉淀分离池、pH管道大部分采用塑胶软管。塑胶软管在石灰乳液泵终端控制池、污泥浓缩池、板框压滤机和石灰乳液配启动和停止时发生伸缩运动,管道内壁不易结垢。制池等。在二级中和池中用pH控制系统自动控制石灰的加含酸废水从电镀车间流入含酸废水调节池,用入量,pH值低于控制值时,石灰乳液泵启动;pH值泵将其送入一级中和池,加入石灰乳液中和废酸和高于控制值时,石灰乳液泵停止。这个设计的巧妙沉淀重金属离子后,废水流入二级中和池继续进行之处在于用一套pH控制系统同时控制两个中和池中和处理。废水中和后流入絮凝池,加入絮凝剂使中石灰的加入量,探头放置在二级中和池中,有效地沉淀物长大,然后流入沉淀分离池。水和沉淀物分解决了探头结垢的问题。自动控制石灰的加入量离后,上清液流入pH终端控制池,最后从出水口排后,解决了石灰过量使用的问题,同时也解决了出水出;泥渣用泵输入污泥浓缩池,浓缩后用板框压滤机口水样浊度超标的问题。压滤,滤液流回到含酸废水调节池,滤饼送至相关部4降低化学需氧量门处理。用石灰处理含酸废水,首先在石灰乳液配制池化学需氧量(COD)主要来源于前处理用的除中将石灰配成乳液。废水处理车间原来使用一个较油剂、镀液中的有机配位剂和光亮剂等。验收前,设小的石灰乳液配制池,刚刚加入石灰后,乳液就被泵置了两个微粒活性炭吸附池,投入了2t活性炭微送入含酸废水中和池,石灰的利用率较低,并且使处粒,但排放水的COD还不能满足国家标准的要求。理后的含酸废水的pH值不够稳定。重新设计和安连续从出水口取样测得COD的质量浓度为102~装了一个大的石灰乳液配制池,投入使用后效果良170mg/L。于是,增加了活性炭粉处理工序,设置好,在一定程度上解决了石灰过量使用的问题。活性炭粉池。在活性炭粉池中加水和活性炭粉,用采用石灰中和法,处理后的含酸废水中SO2-和搅拌机搅拌,用泵将活性炭粉输送到含酸废水二级42+的质量浓度变化很大,当废水进入沉淀分离池中和池,活性炭粉吸附有机物后在沉淀分离池中沉Ca[5]后便有浑浊现象产生。要解决这个问题,必须严积到污泥中。结果表明:用活性炭粉降低COD能格控制石灰的加入量,使废水中SO2-和Ca2+的质够达到国家标准的要求。4量浓度在较小的范围内波动。5含铬废水的处理用石灰处理含酸废水会产生大量的硫酸钙,硫酸钙具有较强的结垢能力。当用pH控制系统自动采用焦亚硫酸钠处理含铬废水,在pH值为3控制石灰的加入量时,探头很快结垢,失去测定pH的条件下,焦亚硫酸钠将Cr(VI)还原成Cr(III)。值的功能。车间过去采用人工控制石灰的加入量,设置一个破铬池,用ORP控制系统自动控制焦亚硫由于含酸废水的酸度高且变化大,人工控制比较困酸钠的加入量,用pH自动控制系统自动控制硫酸难,废水处理的质量一直得不到保证。的加入量。含铬废水处理后流入含酸废水二级中和池,Cr(VI)与石灰反应生成氢氧化铬沉淀,废水经

2012年7月电镀与环保第32卷第4期(总第186期)·53·过絮凝池、沉淀分离池和pH终端控制池后,从出水废水,效果好且成本低。用双氧水处理含镍废水中口排出。的氰化物,在絮凝池中加入焦亚硫酸钠还原过量的双氧水,解决了氢氧化物沉淀上浮的问题。设置两6验收结果个含酸废水中和池,在二级中和池中安装pH控制市环保监测站四次取样的分析结果,如表5所系统自动控制石灰的加入量,巧妙地解决了pH计示。由表5可知:环保验收的九项指标全部达标。探头结垢的问题。实践证明,通过使用这些创新技术,提高了电镀废水处理的质量,在实现达标排放的表5环保验收时水样分析结果同时,还降低了处理成本。水样1234ρCN-/(mg·L-1)0.090.060.050.04参考文献:ρCu2+/(mg·L-1)0.230.240.260.21[1]安成强,崔作兴,郝建军,等.电镀三废处理技术[M].北京:国防工业出版社,2002.ρNi2+/(mg·L-1)0.320.330.210.43[2]郭崇武.漂水和双氧水组合处理含氰废水方法研究[J].电镀ρCr(VI)/(mg·L-1)0.210.110.450.14与精饰,2006,28(6):38-40.ρZn2+/(mg·L-1)0.850.960.790.54[3]马士昌.基础化学反应[M].西安:陕西科学出版社,2003.[4]郭崇武,李健强.镀镍废水中氰化物的处理方法[J].电镀与精-1)87746660COD/(mg·L饰,2007,29(1):42-44.pH值8.648.868.468.49[5]郭崇武,李健强.用石灰处理电镀含酸废水的方法[J].电镀与氨氮量/(mg·L-1)2.561.631.252.42精饰,2007,29(3):48-51.收稿日期:2011-03-21浊度241914207结语用次氯酸钠溶液和双氧水组合的方法处理含氰檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿《电镀技术》及《电镀故障处理》函授培训班招生信息上海市腐蚀科学技术学会举办电镀专业函授培训班已有20余年的历史。学员遍及全国各地,深受广大从业人员的欢迎。最近学会组织专家学者对培训教材进行了较大幅度的修改补充,现新编培训教材《电镀技术》、《电镀故障处理》已面世。《电镀技术》培训教材从电镀基础理论到镀前处理及各镀种的工艺与原理均有论述;《电镀故障处理》培训教材对镀铜、镀镍、镀铬、镀锌、镀铜锡合金、镀黄铜以及塑料电镀过程中出现的各种故障的原因进行了分析,并提出了相应的处理办法。新编培训教材内容实用,叙述精辟,重点突出,便于自学。学员经过自学后即能理解掌握,教材附有习题复习,供学员强化记忆,巩固提高。该教材亦可作为业内人员日常工作参考书籍。学会常年开设的培训班有“电镀技术”、“电镀故障处理”。现已开始“电镀技术”与“电镀故障处理”函授培训班招生工作。“电镀技术”和“电镀故障处理”函授培训班的收费标准均为每科每位学员300元。参加函授培训者完成自学经考核合格后,将由上海市腐蚀科学技术学会颁发结业证书。学员可以信函或电话方式报名。报名地点:上海市南昌路47号(科学会堂)上海市腐蚀科学技术学会邮编:200020电话:021-53825631联系人:唐卫青手机:15802150112汇款方式:通过邮局汇至上述报名地点或信汇。款到即寄函授教材及发票。收款单位:上海市腐蚀科学技术学会开户行:工商银行淮海中路第一支行帐号:1001251109014433673'