- 636.85 KB

- 2022-04-22 13:48:48 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS47.020.20一一U‘’r黔中华人民共和国国家标准GB/T14649-2005代替GB/T14649-1993市n仁rl去日巨杏口,‘八.划‘吞匕生刁盆月2生.甲-少小fl.,fil-用M$P)V任有仑试..u万活Testmethodformarineauxiliaryboilerproperty2005-03-21发布2005-08-01实施中华人民共和国国家质量监督检验检疫总局.*小蔺}wi豢嚣1!^_-MIMIEI"IM臀豁荟发布

GB/T14649-2005前F刁本标准代替GB/T14649-1993《船用辅锅炉机组性能试验规范》。本标准相对于GB/T14649-1993有以下修改:—明确了锅炉的循环方式和介质;—删去了试验分类和试验结果的评定;—增补了安全阀关闭压力的试验方法;—明确了排烟林格曼黑度的测试次数;—热工试验方法、饱和蒸汽湿度试验方法和散热损失结合船用燃油锅炉的特点由引用标准改为直接写入;—取消了锅炉低负荷(<50%额定负荷)时的热工试验要求。本标准的附录A和附录B是规范性附录,附录C是资料性附录。本标准由中国船舶工业集团公司提出。本标准由全国船用机械标准化技术委员会(SAC/TC137)归口。本标准起草单位:张家港海陆沙洲锅炉有限公司、中国船舶工业综合技术经济研究院、青岛船用锅炉厂有限公司、中国船级社青岛分社、青岛青义锅炉工程有限公司。本标准主要起草人:车锐、刘国良、苏正东、仲崇欣、邱玉东、胡光富、贾文德。本标准于1993年10月首次发布。

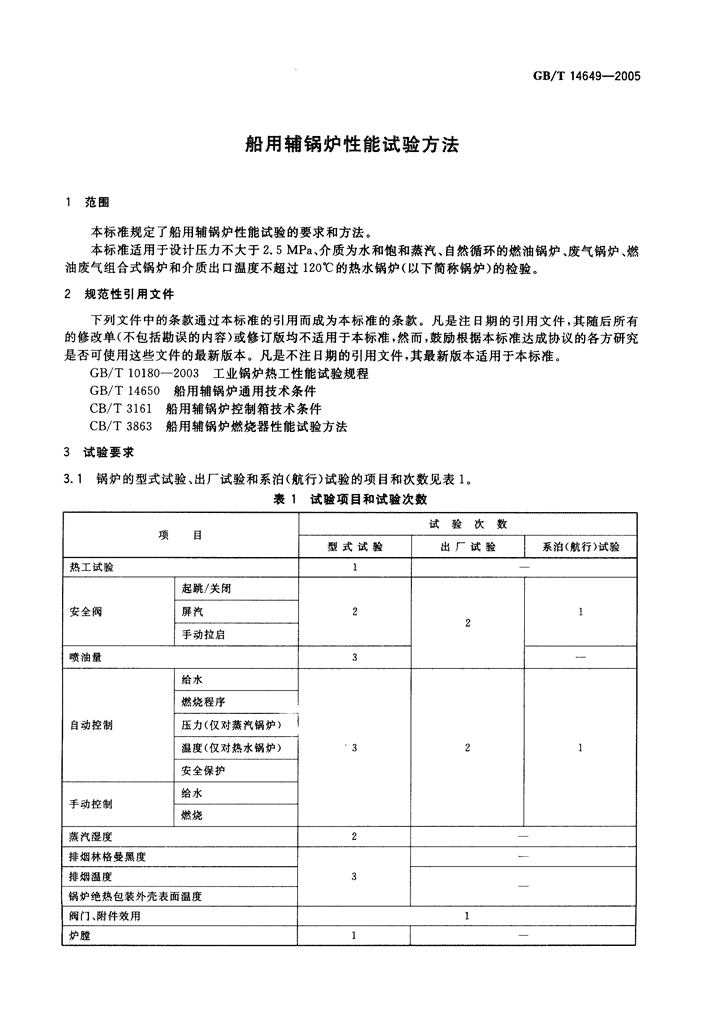

GB/T14649-2005船用辅锅炉性能试验方法1范围本标准规定了船用辅锅炉性能试验的要求和方法。本标准适用于设计压力不大于2.5MPa、介质为水和饱和蒸汽、自然循环的燃油锅炉、废气锅炉、燃油废气组合式锅炉和介质出口温度不超过120℃的热水锅炉(以下简称锅炉)的检验。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T10180-2003工业锅炉热工性能试验规程GB/T14650船用辅锅炉通用技术条件CB/T3161船用辅锅炉控制箱技术条件CB/T3863船用辅锅炉燃烧器性能试验方法3试验要求3.1锅炉的型式试验、出厂试验和系泊(航行)试验的项目和次数见表to表1试验项目和试验次数#MN14}F}tRAf7`}tfti.pKaA#1fc}4}f-a3"&}9f}}FAtRiM0a}.f}0Y7AR1At}hCN#(}4UJI}lA*iAm)31328#I-221i-*1M(a-1-T)t44k

GB/T14649-20053.2试验前应提交如下资料:a)试验大纲;b)锅炉总图及系统图;c)锅炉使用说明书;d)主要附件的有关资料;e)燃烧器总图或使用说明书;f)控制系统使用说明及电路图。3.3锅炉的本体、配套设备和附件应是经检验合格的。3.4使用的测试仪器、仪表应在计量合格有效期内。3.5试验用燃料油应与锅炉选用的燃料油相一致。4试验方法4.1热工试验锅炉热工试验的方法按附录A规定进行,各种负荷下的试验时间见表2,表2各种负荷下的试脸时间单位为小时岸扭军05ifliv21001%t"2}t1100O1-Z2AM4.2安全阀试验4.2.1安全阀起跳/关闭试验应在锅炉热态试验时,观察锅炉蒸汽压力表并记录安全阀的起跳/关闭压力值。4.2.2安全阀屏汽试验是在锅炉热态试验过程中关闭燕汽阀,炉内100%负荷燃烧,水位保持在安全范围内,观察并记录当安全阀开启后,锅炉在规定时间内的蒸汽压力值。4.2.3安全阀手动拉启试验是在锅炉热态试验中,手动拉启蒸汽安全阀的开启手柄,观察安全阀是否起跳/关闭。4.3喷油,试验锅炉燃烧器的喷油量试验方法按CB/T3863规定进行。4.4自动、手动控制试验锅炉的自动、手动控制试验方法按CB/T3161规定进行。4.5排烟温度测定排烟温度测定方法见附录A.4.6,4.6蒸汽湿度测定蒸汽湿度测定方法见附录Bo4.7排烟林格受黑度测定锅炉在额定工况下,用林格曼烟气浓度图与锅炉排烟黑度目测对照测定。4.8锅炉绝热包装外表面温度测定锅炉在额定工况下用点温计测量绝热包装外表面温度,测点应设在距人孔、手孔、燃烧口接管等300mm以外的外表面。4.9阀门、附件效用试验在锅炉工作压力下手动开启和关闭排污阀、蒸汽阀、吹灰器、水位计吹泄阀,观察开闭是否灵活。

GB/T14649-20054.10炉膛检查锅炉燃烧试验完毕后,打开炉膛检查孔或燃烧器,目测检查炉膛是否结焦。5试验记录和计算公式5.1将各项试验记录经计算整理后填人表3、表4和表5中。表3锅炉热工试验结果汇总表片拼于刽表4锅炉热工试验数据综合表二

GB/T14649-2005表4(续)斗

GB/T14649-2005表5锅炉安全阀试验记录表单位为兆帕一一毕卜今乌5.2计算公式5.2.1蒸汽锅炉蒸发量按公式(1)计算:D=D:,一Dzr····,.·····,.····,.⋯(1)式中:D蒸发量的数值,单位为千克每小时(kg/h);Dgs—给水流量的数值,单位为千克每小时(kg/h);D}y—自用蒸汽的数值,单位为千克每小时(kg/h)o5.2.2热水锅炉热功率按公式((2)计算:_G(i一i.)Q==止三毛不="sIX10-·····················⋯⋯(2)~36’一、-式中:Q-一热功率的数值,单位为兆瓦(MW);G—热水锅炉循环水量的数值,单位为千克每小时(kg/h);ics—热水锅炉出水烩的数值,单位为千焦尔每千克(kJ/kg);is—一热水锅炉进水烩的数值,单位为千焦尔每千克(kJ/kg)o5.2.3输人热量按公式(3)计算:Q,二Qdw+Qwi+Q.、十Q}y··,.········。·······⋯⋯(3)式中:Q—输人热量的数值,单位为千焦尔每千克(kJ/kg);Qaw燃油应用基低位发热量的数值,单位为千焦尔每千克(kJ/kg);Qwl—加热燃料或空气外来热量的数值,单位为千焦尔每千克(kJ/kg);Qrx燃油物理热的数值,单位为千焦尔每千克(kJ/kg);Q=y—自用蒸汽带入热量的数值,单位为千焦尔每千克(kJ/kg),5.2.4饱和蒸汽锅炉正平衡热效率按公式(4)计算:D.Ji,,,一is,一rw/loo)、,八。甲=""Hs`V04嘴认二二二牛X1···············一(4)BQ式中:TI—饱和蒸汽锅炉正平衡热效率,%;D8y—给水流量的数值,单位为千克每小时(kg/h>;164—饱和蒸汽熔的数值,单位为千焦尔每千克(kJ/kg);igs一一给水熔的数值,单位为千焦尔每千克(kJ/kg);r—汽化潜热的数值,单位为千焦尔每千克(kJ/kg);。—蒸汽湿度,%;B—燃油消耗量的数值,单位为千克每小时(kg/h);Qr—输人热量的数值,单位为千焦尔每千克(kJ/g)o5.2.5热水锅炉正平衡热效率按公式(5)计算:

GB/T14649-2005GO。一i;)I=二共矛万."-X100···“·········一(5)BQ,式中:I—热水锅炉正平衡热效率,%;G~一热水锅炉循环水量的数值,单位为千克每小时(kg/h);ics—热水锅炉出水熔的数值,单位为千焦尔每千克(k1/kg);i;,—热水锅炉进水熔的数值,单位为千焦尔每千克(kJ/kg);B燃油消耗量的数值,单位为千克每小时(kg/h);Q*—输入热量的数值,单位为千焦尔每千克(kJ/kg)o5.2.6冷空气物理热按公式((6)计算:Q.I=-,,V-CHtlk···········⋯⋯(6)式中:Qml—冷空气物理热,单位为千焦尔每千克(kJ/kg);aPY一过剩空气系数,V"—空气质量体积的数值,取11.2,单位为立方米每千克(m3/kg);几—空气的平均定压比热容系数,取0.315,单位为千焦尔每立方米摄氏度(kJ/m3·℃);tlk—冷空气温度,单位为摄氏度(℃)。5.2.7过剩空气系数按公式(7)计算:21a-=二二一,--二:二二二-丁产二,二二-一叫二二二;二一~,,‘-二二,二气一‘一,二‘.‘······⋯⋯(7)21一7902/[100一(R02+q)〕式中:aPY—过剩空气系数;02—空气中含氧量,%;R02—空气中氧化物气体含量,%。5.2.8锅炉排烟热损失按公式(8)计算:Ip,一Q二一Q}l、,。八42=云pr一等=X100·········‘········⋯⋯(8)L+t、十Qw)”式中:q2—排烟热损失的数值,Oo;Ivy—排烟热熔的数值,单位为千焦尔每千克(kJ/kg);Qrx—燃油物理热的数值,单位为千焦尔每千克(kJ/kg);Qwl—外来空气热量的数值,单位为千焦尔每千克(kJ/kg);Qaw燃油应用基低发热值的数值,单位为千焦尔每千克(kJ/kg)o5.2.9锅炉反平衡热效率按公式(9)计算:"l2=100一(42+43十q5)·,.··········⋯⋯(9)式中:12—锅炉反平衡热效率,%;q2—锅炉排烟热损失的数值,%;q3—化学不完全燃烧热损失的数值,%;q5—锅炉散热损失的数值,%。

GB/T14649-2005附录A(规范性附录)锅炉热工试验方法A.1总则A.1.1本附录规定的热工试验方法适用于测定锅炉的蒸发量/热功率和热效率。A.1.2蒸汽锅炉的蒸发量由实测确定,要扣除自用蒸汽量。A.1.3热水锅炉的热功率由实测确定。A.1.4锅炉热效率可以通过两种方法得出:第一种方法是直接测量锅炉输人热量和输出热量,这种方法通常称为正平衡法,亦称直接测量法或输人输出法。第二种方法是测定锅炉各项热损失,这种方法通常称为反平衡法,亦称间接测量法或热损失法。A.1.5同时采用正平衡法和反平衡法测定锅炉热效率时,以正平衡法测定值为准。对于小型锅炉可只进行正平衡法试验,当锅炉蒸发量大于20t/h(热功率大于14MW)时,允许只用反平衡法试验。A.1.6本附录所指的锅炉热效率,为不扣除自用蒸汽和辅助设备耗用动力折算热量的热效率值。但自用蒸汽量和辅助设备用动力应予记录,必要时可进行净热效率计算。A.2试验准备工作A.2.1制定试验大纲,内容应包括:试验任务和要求、测量项目、测点与所需仪表、记录要求、试验进度安排等。A.2.2试验所使用的仪表及有关设备,在试验前应经过检定,并应具备法定计量部门出具的检定合格证(或检定印记)。A.2.3按试验大纲的测点布置图要求安装仪表。A.2.4进行预备性试验,全面检查仪表是否正常工作。A.3试验要求A.3.1正式试验应在锅炉热工况稳定和燃烧调整到试验工况后开始进行。A.3.2试验期间锅炉工况应保持稳定。A.3.2.1锅炉蒸发量/热功率的波动应不超过设计值的士10000A.3.2.2蒸汽锅炉的压力允许波动范围如下:a)设计压力小于1.0MPa时,试验期间压力应不小于设计压力的80%;b)设计压力为1.0MPa^-1.6MPa时,试验期间压力应不小于设计压力的85%;c)设计压力大于1.6MPa时,试验期间压力应不小于设计压力的9o%oA.3.2.3蒸汽锅炉给水的实际温度与设计温度之差应控制在+30℃一一20℃之间。A.3.2.4热水锅炉的进水温度和出水温度与设计值之差不应大于士50CoA.3.2.5热水锅炉的压力一般不低于设计压力的70000A.3.2.6安全阀不应起跳,锅炉不应吹灰、不排污。A.3.3锅炉的热效率应在额定蒸发量/热功率条件下至少测试2次,每次试验的正、反平衡测得的热效率之差应不大于2%.A.4测试方法A.4.1燃油特性取样,在整个试验时间内从燃烧器前的管道截面上连续抽取21.以上原始试样,混合

GB/T14649-2005均匀后立即倒入2只约1L的容器内,加盖密封,并作上封口标记,送化验室分析,其结果应符合锅炉设计选用的燃油要求。A.4.2燃油的消耗量通过测量流量及密度确定。A.4.3蒸汽锅炉的输出蒸汽量,一般通过测量锅炉给水量的方法确定,若锅炉有自用蒸汽时应予扣除。给水量可用专用水箱、涡轮流量计(0.5级)等仪表测量,也可用标准孔板流量计(误差士。.5%)测量。A.4.4热水锅炉的循环水量,在热水锅炉进水管道上安装涡轮流量计进行测定。A.4.5锅炉给水及蒸汽系统的压力测量应采用精度等级不低于1.5级的压力表。A.4.6锅炉蒸汽、水、空气、烟气温度的测量,可以使用热电偶温度计、玻璃温度计测量。热水锅炉进、出口水温应用玻璃温度计、铂电阻温度计或温差电偶测量。测量仪表的精度等级为0.5级。测温点应布置在汽、水管道或烟道截面上其温度比较均匀的位置。蒸发量大于等于10t/h(热功率大于等于7MW)的锅炉,排烟温度应至少测量3点,取其算术平均值作为锅炉的排烟温度。A.4.7烟气成分测定:RO:和OZ应用奥氏分析仪测定;CO可采用烟气全分析仪、比色或比长检测管等测定,测定方法按GB/T10180-2003附录B进行。A.4.8蒸发量不小于20t/h(热功率不小于14MW)的锅炉,当仅用反平衡法测定热效率时,试验燃油消耗量可近似采用公式(A.1)进行计算:Bsx=BsX(Qwr/必wx)······························⋯⋯(A.1)式中:Bsx—试验燃油消耗量的数值,单位为千克每小时(kg/h);B,,—设计燃油消耗量的数值,单位为千克每小时(kg/h);Qaw1—设计燃油应用基低位发热量的数值,单位为千焦尔每千克(kJ/kg);Qawx—试验燃油应用基低位发热量的数值,单位为千焦尔每千克(kJ/kg).A.4.9风机风压一般用U形玻璃管压力计等仪表测量。A.4.10除需化验分析以外的有关测试项目,每隔10min-15min读数记录一次,对蒸汽压力以及热水锅炉进、出口水温和循环水量,每隔5min读数记录一次。

GB/T14649-2005附录B(规范性附录)饱和蒸汽湿度测定方法B.1锅炉饱和蒸汽湿度测定方法以氯根法(硝酸银容量法)为准,也可采用钠度计法或电导率法。B.2蒸汽和锅水样的采集B.2.1饱和蒸汽的取样头可采用图B.1结构。卜一牛一一洲单位为毫米I竹1洲民‘翻月aA向}`Inil}l主燕汽管r,"..!.\_、、飞60参/}、:蒸汽流向t,图B.1蒸汽取样头结构B.2.2为使蒸汽取样管取出的蒸汽含水量与蒸汽引出管中的含水量一致,蒸汽取样管中的蒸汽速度应和蒸汽引出管中的蒸汽速度相等,等速取样时蒸汽试样流量可按公式(B.1)计算:_nd三_,n,、D。=二耸鱼D、、··················⋯⋯(B.1)一”‘d‘一一式中:Dq;蒸汽试样流量的数值,单位为千克每小时(kg/h);n—取样孔数;dq蒸汽取样管孔内径的数值,单位为毫米(mm);d-蒸汽引出管内径的数值,单位为毫米(mm);D,—锅炉输出蒸汽量的数值,单位为千克每小时(kg/h).

GB/T14649-2005B.2.3锅水取样点应从具有代表锅水浓度的管道上引出。B.2.4蒸汽和锅水样品,应通过冷却器冷却到30*C^-400C。取样管道与设备应用不影响分析结果跳耐蚀材料制成。蒸汽和锅水样品应保持常流,以确保样品有充分的代表性。B.2.5盛取蒸汽凝结水样品的瓶应是塑料制成的,盛取锅水样品的容器也可以用玻璃瓶。采样前,应先将取样瓶清洗干净,采样时再用水样冲洗3次以后,按计算的试样流量取样,取样后应立即盖上瓶塞B.2.6在试验期间应每隔30min对锅水和蒸汽进行取样和测定。B.3三种测定方法B.3.1氯根法(硝酸银容量法)B.3.1.1采用锅炉水质分析仪测出饱和蒸汽冷凝水中氯根含量及锅水的氯根含量。B.3.1.2测得的饱和蒸汽冷凝水和锅水抓根含量之比的百分数即为饱和蒸汽湿度,见公式(B.2).(CL-)。.__,。_、田=宁(C三井L-=).Q,X,一100··················⋯⋯(’B一.’2一:‘式中:。蒸汽湿度的数值,%;(CL-),—饱和蒸汽中氯根含量的数值,单位为毫克每升(mg/L);(c1.-)"s—锅水中氯根含量的数值,单位为毫克每升(mg/L)aB.3.2钠度计法(PN。电极法)B.3.2.1采用钠度计测出饱和蒸汽中钠离子浓度及锅水的钠离子浓度。B.3.2.2测得饱和蒸汽冷凝水钠离子浓度和锅水钠离子浓度之比的百分数即为饱和蒸汽湿度,见公式(B.3)。。一=于((任N于a--"),0。X一10一0··················⋯⋯(’B一_.’3一_:’、式中:。—蒸汽湿度的数值,%;(Na")q—饱和蒸汽中钠离子浓度的数值,单位为毫克每升(mg/L);(Na+)g,锅水中钠离子浓度的数值,单位为毫克每升(mg/L);B.3.3电导率法B.3.3.1采用电导率仪测出饱和蒸汽冷凝水电导率和锅水电导率。B.3.3.2测量时应使饱和蒸汽冷凝水水样和锅水水样的温度之差不大于0.50CoB.3.3.3测得饱和蒸汽冷凝水的电导率值和锅水电导率值之比的百分数即为饱和蒸汽湿度,见公x}-(B.4)。G__,一。=畏5x100······,···········⋯⋯(B.4:G,‘’---、一·一式中:。—蒸汽湿度的数值,%;G4—饱和蒸汽冷凝水电导率的数值,单位为西每厘米(S/cm);Ggs—锅水电导率的数值,单位为西每厘米(S/cm)o

GB/T14649-2005附录C(资料性附录)散热损失C.1蒸汽锅炉散热损失蒸汽锅炉散热损失参见表C.1,表C.1蒸汽锅炉散热损失麟粼2.9一一一合十带一州贵一洲C.2热水锅炉散热损失热水锅炉散热损失4:一般取2.9%0'

您可能关注的文档

- GBT14643.1-2009工业循环冷却水中菌藻的测定方法第1部分黏液形成菌的测定平皿计数法.pdf

- GBT14643.2-2009工业循环冷却水中菌藻的测定方法第2部分土壤菌群的测定平皿计数法.pdf

- GBT14643.3-2009工业循环冷却水中菌藻的测定方法第3部分黏泥真菌的测定平皿计数法.pdf

- GBT14643.4-2009工业循环冷却水中菌藻的测定方法第4部分土壤真菌的测定平皿计数法.pdf

- GBT14643.5-2009工业循环冷却水中菌藻的测定方法第5部分:硫酸盐还原菌的测定MPN法.pdf

- GBT14643.6-2009工业循环冷却水中菌藻的测定方法第6部分铁细菌的测定MPN法.pdf

- GBT14644-2014纺织品燃烧性能45°方向燃烧速率的测定.pdf

- GBT14645-2014纺织品燃烧性能45°方向损毁面积和接焰次数的测定.pdf

- GBT14647-2008氯丁二烯橡胶CR121、CR122.pdf

- GBT14652.1-2009小艇耐火燃油软管.pdf

- GBT14652.2-2009小艇非耐火燃油软管.pdf

- GBT14656-2009阻燃纸和纸板燃烧性能试验方法.pdf

- GBT14657-1993民用枪弹术语.pdf

- GBT14658-1993民用枪械术语.pdf

- GBT14662-2006冲模技术条件.pdf

- GBT14665-1993机械制图用计算机信息交换制图规则.pdf

- GBT14665-2012机械工程CAD制图规则.pdf

- GBT14666-1993分析化学术语.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明