- 1.31 MB

- 2022-04-22 13:46:22 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'带式运输机闭式齿轮转动装置设计毕业论文目录第一章设计任务书11.1.设计题目11.2.设计要求11.3.原始数据1第二章电动机的选择12.1.选择电动机的类型12.2.选择电动机的容量22.3.确定电动机的转速2第三章传动装置运动及动力参数计算33.1.分配传动比33.2.运动和动力参数计算3第四章传动装置设计4.1.齿轮设计6第五章轴的设计及计算145.1.中间轴的结构设计145.2.高速轴的结构设计155.3.低速轴的结构设计175.4.轴的校核19

第六章滚动轴承的选择和计算21第七章键连接的选择和计算22第八章减速箱体结构及其附件的设计228.1.减速箱体结构的具体参数和尺寸228.2.减速箱附件及其结构设计23第九章心得体会24参考文献25

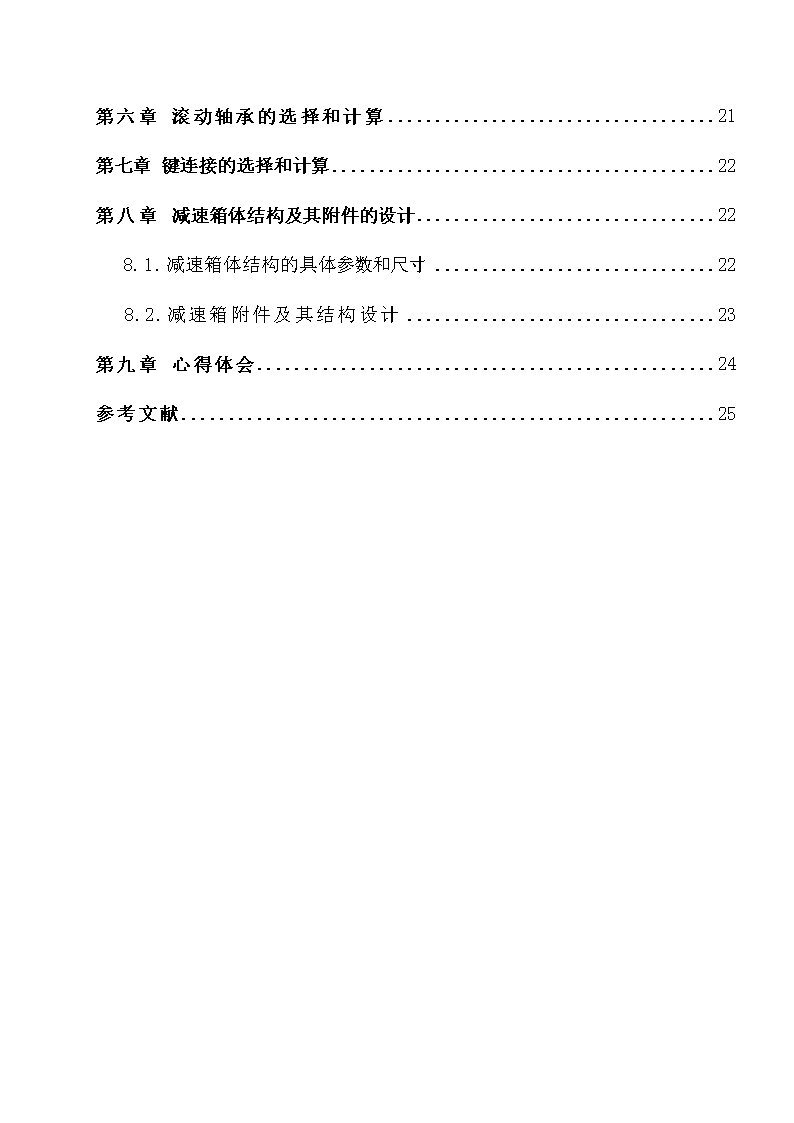

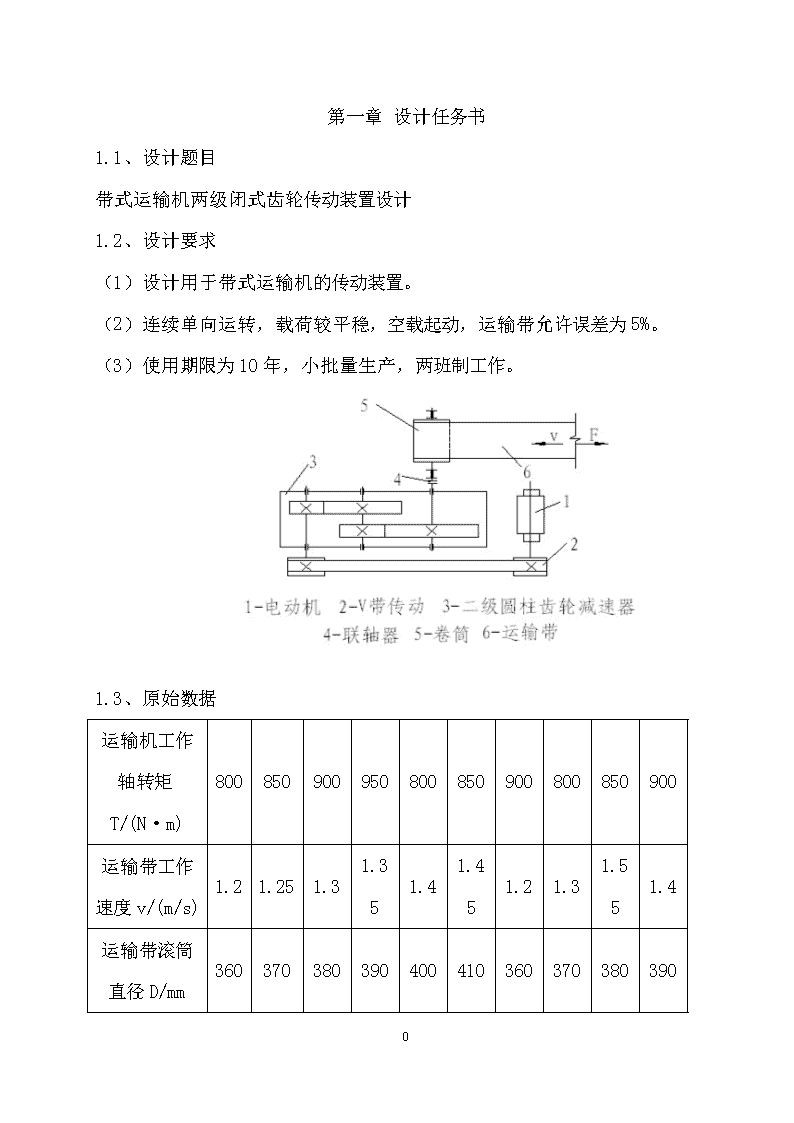

第一章设计任务书1.1、设计题目带式运输机两级闭式齿轮传动装置设计1.2、设计要求(1)设计用于带式运输机的传动装置。(2)连续单向运转,载荷较平稳,空载起动,运输带允许误差为5%。(3)使用期限为10年,小批量生产,两班制工作。1.3、原始数据运输机工作轴转矩T/(N·m)800850900950800850900800850900运输带工作速度v/(m/s)1.21.251.31.351.41.451.21.31.551.4运输带滚筒直径D/mm36037038039040041036037038039029

选择第5组数据运输机工作轴转矩:800N·m运输带工作速度:1.4m/s运输带滚筒直径:400mm第二章电动机的选择2.1选择电动机的类型按时间要求选用Y系列全封闭自扇冷式笼型三相异步电动机,电压为380V。2.2选择电动机的容量电动机所需工作功率为工作机所需功率为滚动轴承效率(一对),闭式齿轮传动效率,传动滚筒效率,联轴器效率,代入式(1-3)得滚筒轴工作转速:;所需工作机功率:=800*66.88/9550=5.6kw所需电动机功率:=/=5.6/0.903=6.02kw29

因载荷平稳,电动机额定功率略大于即可,由《机械设计综合课程设计》第六章Y系列电动机技术数据,选电动机的额定功率为=7.5kw。2.3确定电动机的转速二级圆柱齿轮减速器的传动比为,工作机转速:故电动机转速的可选范围为符合这一范围的同步转速有720/970/1440r/min。3000r/min。由《机械设计综合课程设计》第六章相关资料查得的电动机数据及计算出的总传动比列于表1-1表1-1额定功率为7.5kw时电动机选择对总体方案影响方案电动机型号额定功率/kw满载转速/(r/min)1Y160L-87.5720Y132M-57.59702Y132M-47.51440又因为当工作机转速要求一定时,电动机转速高将使传动比加大,则传动系统中的传动件数,整体体积将相对较大,这可能导致传动系统造价增加,造成整体成本增加,所以选定电动机型号为Y160L-8。第三章传动装置运动及动力参数计算3.1分配传动比29

1.总传动比=720/66.88=10.4652.分配传动装置各级传动比两级圆柱齿轮减速器高速级的传动比则低速级的传动比联轴器的传动比为注意:以上传动比的分配只是初步的。传动装置的实际总传动比必须在各级传动零件的参数,如带轮直径、齿轮齿数等确定以后才能计算出来。一般,总传动比的实际值与设计要求值得允许误差为3%~5%。3.2运动和动力参数计算0轴(电动机轴):1轴(高速轴):2轴(中间轴):29

3轴(低速轴):4轴(滚筒轴):1~3轴的输出功率或输出转矩分别为各轴的输入功率或输入转矩乘轴承效率0.99。运动和动力参数的计算结果列于表3-1。表3-1各轴运动和动力参数轴名功率P/kw转矩T/()转速n(r/min)传动比i效率输入输出输入输出电机轴6.79457201轴6.526.458685.67200.962轴6.266.203183151883.830.963轴6.015.9583782868.612.740.964轴5.895.8382081268.6110.9829

传动装置设计4.1齿轮设计4.1.1.高速级齿轮传动的设计1.选定齿轮类型、精度等级、材料及齿数(1)按传动方案选用斜齿圆柱齿轮传动,精度等级为8级(2)初选螺旋角为(3)材料选择由附表8-1选择大、小齿轮材料为40Cr,并经过调质及表面淬火,齿面硬度为HRC48~55(4)对于闭式硬齿面齿轮,初选小齿轮齿数,大齿轮齿数为取2.按齿面接触强度设计由设计计算公式(8-17)进行齿轮尺寸的初步确定,即(1)确定式(8-17)内的各计算数值①载荷系数,初选②小齿轮传递的转矩③齿宽系数非对称布置,由表8-4选取④应力循环次数为29

①接触疲劳寿命系数由附图8-6得,②接触疲劳强度极限由附图8-7(i)按齿面硬度HRC=50,根据MQ延长线查得小齿轮和大齿轮③接触疲劳许用应力由表8-4,取安全系数,则取许用接触疲劳强度为计算许用应力(2)试算,则3.修正计算(1)计算高速轴齿轮圆周速度v,则(2)计算高速轴齿轮的圆周力,则29

(3)计算载荷系数K根据,参考附表8-12,选择8级精度(GB10095-88),高选一个精度等级,完全可以满足工作要求。由附表8-2,查得使用系数。由附图8-1查得动载荷系数,根据,并由附表8-3,对经表面硬化的斜齿8级精度齿轮,查得齿间载荷分配系数,并由附表8-4,按硬齿面,装配时不做检验调整,8级精度公式计算,则齿向载荷分布系数为故一般情况下,取(4)按实际的载荷系数校正小齿轮直径,则(5)计算高速轴的斜齿轮的模数,则故取4.按齿轮弯曲疲劳强度计算确定上式中各计算参数(1)当量参数为29

(2)复合齿形系数根据附图8-4,按当量齿数查得两个齿轮的复合齿形系数为,(3)应力循环次数(与接触疲劳强度的循环次数相同)为(4)弯曲疲劳寿命系数查附图8-5,得,(5)弯曲疲劳强度极限由附图8-8(e)按材料表面淬火MQ线和齿面硬度查得(6)弯曲疲劳许用应力由表8-4,按一般可靠性取安全系数,则因此,有即小齿轮的弯矩疲劳强度较弱,所以计算时应将小齿轮的代入进行计算。29

(7)根据载荷系数K(按弯曲疲劳强度计算时),则根据,,查附图8-2,得,故(8)计算模数,则对比后按接触疲劳强度的计算结果,取高速级齿轮的模数为5.几何尺寸计算(1)法向模数(2)齿数,(3)中心距为取中心距为155mm。(4)修正螺旋角为(5)计算分度圆直径,则29

(6)齿宽为圆整后取,(7)计算圆周速度,则根据附表8-12,选择8级精度,高选了一级。4.2.2低速级齿轮传动的设计1.选定齿轮类型、精度等级、材料及齿数(1)按传动方案选用直齿圆柱齿轮传动(2)材料选择由附表8-1选择小齿轮材料为40Cr调质,硬度为241~289HBS,取270HBS。大齿轮材料为45号钢调质,硬度为217~255HBS,取240HBS,大小齿轮硬度差为30HBS。由于是低速级,速度不高,参考附表8-12,选择齿轮精度为9级。(3)对于闭式软齿面齿轮,齿数可以选择较多些,故选小齿轮齿数,大齿轮齿数为取2.按齿面接触强度设计由设计计算公式(8-7)进行齿轮尺寸的初步确定,即29

(1)确定式(8-17)内的各计算数值①载荷系数,初选②小齿轮传递的转矩③齿宽系数由表8-3选取④低速级齿轮的应力循环次数为⑤接触疲劳寿命系数由附图8-6得,⑥接触疲劳强度极限由附图8-7(f),分别按合金钢(40Cr)MQ线和碳钢MQ的延长线及齿面硬度得,,⑦接触疲劳许用应力由表8-4,取安全系数,则取许用接触疲劳强度为计算许用应力29

(2)试算,则3.修正计算(1)计算低速轴齿轮圆周速度v,则(2)计算低速轴齿轮的圆周力,则(3)计算载荷系数K根据,参考附表8-12,选择9级精度(GB10095-88)合适。由附表8-2,查得使用系数。由附图8-1查得动载荷系数,根据,并由附表8-3,对未经表面硬化的直齿9级精度齿轮,查得齿间载荷分配系数,并由附表8-4,选择软齿面及装配时不做检验调整,可按8级精度公式计算,然后放大10%来考虑9级精度的齿向载荷分布系数,则齿向载荷分布系数为故(4)按实际的载荷系数校正小齿轮直径,则(5)计算高速轴的斜齿轮的模数,则29

根据附表8-8,确定低速轴的齿轮传动模数为4.低速轴齿轮的几何尺寸计算(1)分度圆直径为(2)中心距为(3)齿宽为圆整后,取,。高速级与低速级齿轮所涉及的参数如表4-2所示表4-2计算齿轮所涉及的主要参数高速级低速级小齿轮大齿轮小齿轮大齿轮齿数21802569齿宽5045118113分度圆直径64.46245.54112.5310.5齿顶圆直径70.46251.54121.5319.529

齿根圆直径56.96238.04101.25299.25中心距155211.5第五章轴的设计及计算5.1中间轴的结构设计P=6.26Kwn=188r/minT=318N·m1、选择轴的材料及热处理方法选择轴的材料为45号钢,调质处理。由《机械设计》附表14-1查得对称循环弯曲许用应力。2、计算最小轴径由《机械设计》表14-1选取,根据式(14-3),得圆整后取3、轴的结构设计1)确定各轴段直径29

:最小轴段因为要与轴承相配合,查《机械设计综合课程设计》表6-63,选轴承型号6308,,则,:此段为齿轮2安装段,轴肩2为过渡部位,区分加工表面,所以:齿轮2的右端采用轴环定位,轴环高度应满足,故取,所以:同理,为齿轮3安装段,取:同理,与轴承配合,选取6308型号滚动轴承,故2)确定各轴段长度:与轴承配合段,,取:与齿轮2配合段,配合轴段长应比齿轮宽略短,所以:与齿轮3配合段,取:与轴承配合,,取:轴环宽度,为了有足够的强度来承受轴向力,通常取,所以3)确定轴上倒角和圆角5.2高速轴的结构设计P=6.52Kwn=720r/minT=86N·m29

1、选择轴的材料及热处理方法选择轴的材料为45号钢,调质处理,硬度为217~255HBS。由《机械设计》附表14-1查得对称循环弯曲许用应力。2、计算最小轴径由《机械设计》表14-1选取C=115,根据式(14-3),得因为有键槽,则圆整后,取3、轴的结构设计由于齿轮1的尺寸相对较小,故将高速轴做成齿轮轴,无须对齿轮进行定位。1)确定各轴段的直径:最小轴段,:轴肩2处对带轮定位,故29

:轴肩3处为过度部位,区分加工表面,轴段34与轴承配合,轴承仅承受径向力,查《机械设计综合课程设计》表6-63,选取轴承型号6307,其主要参数,所以,:由于轴肩4对轴承有定位作用,,查《机械设计综合课程设计》表6-63型号6307滚动轴承得,轴承的安装直径为44mm,所以:同理,与轴承配合,选取型号6307,故2)确定各轴段的长度:由与12轴段配合的带轮宽B=78mm,:查《机械设计综合课程设计》表3-1得地脚螺栓轴承旁连接螺栓取由表3-1可得箱体轴承孔长轴承端盖厚装拆螺钉余量取则:与型号6307滚动轴承配合,取:与型号6307滚动轴承配合,取:取3)确定轴上倒角和圆角5.3低速轴的结构设计P=6.02Kwn=68.61r/minT=837N·m29

1、选择轴的材料及热处理方法选择轴的材料为45号钢,调质处理,硬度为217~255HBS。由《机械设计》附表14-1查得对称循环弯曲许用应力。2、计算最小轴径由《机械设计》表14-1选取C=110,根据式(14-3),得因为联轴器安装在此轴段,且用键连接传递转矩。考虑到键槽会削弱轴的强度,故应将计算轴径适当增大,所以因为要兼顾联轴器安装孔的直径系列,最终取3、轴的结构设计轴上零件的定位及轴的主要尺寸的确定(1)轴端联轴器的选用和定位。轴传递的转矩为29

由附表15-4查取联轴器工作的情况系数,按式(15-1)求得计算转矩为根据值,查国标GB/T5014-2003,选用LX4型弹性柱销联轴器,J型轴孔,其安装孔径;联轴器的毂孔长,故取轴与其配合段长;按轴径选用平键截面尺寸,键长为70mm(GB/T1095-2003)。(2)轴承、齿轮的定位及轴段主要尺寸1)计算各轴段的直径:由以上分析计算可得轴肩2处对半联轴器有轴向定位,轴肩3处为过渡部位,区分加工表面,轴段34与轴承配合,轴承仅承受径向力,因,查《机械设计综合课程设计》表6-63,选取6313滚动轴承,其主要参数,,。由于轴肩4对轴承有定位作用,查《机械设计综合课程设计》表6-63型号6013得,其安装尺寸为77mm,所以同理,对轴承的要求通过套筒来实现,轴肩6对齿轮4有轴向定位要求,为保证齿轮端面能靠紧定位面,通常取,取,故2)计算各轴段的长度29

由于12轴段配合的半联轴器孔长故查《机械设计综合课程设计》表3-1得地脚螺栓轴承旁连接螺栓直径取由表3-1可得箱体轴承孔长轴承端盖厚取装拆螺钉余量取则与轴承6013配合,取轴环宽度,为了有足够的强度来承受轴向力,通常取,故取由于与之相配合的齿轮4宽,配合轴段长应比齿轮宽略短,所以故取3)确定轴上倒角和圆角5.4轴的校核这里只以高速轴为例进行校核1、轴的受力分析29

1.1轴上力的作用点位置和支点跨距的确定:齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,因此可决定低速轴上的齿轮的作用点位置。轴上安装的6313轴承,为深沟球轴承,因此可知负荷作用中心到轴承外端面的距离,故可计算出支点跨距和轴上各力作用点相互位置尺寸。支点跨距;齿轮的力作用点到左支点A的距离为。齿轮的力作用点到右支点C的距离为1.2绘制轴的力学模型图齿轮啮合处作用有径向力和圆周力,根据齿轮转向,可确定两者方向,画出受力简图(图a)。取集中力作用于齿轮和轴承宽度的中点。齿轮啮合力即为作用于轴上的载荷,将其分解为垂直面受力(图b)和水平面受力(图d)。1.3轴上载荷计算29

齿轮的圆周力:齿轮的径向力:1.4轴上支反力计算水平面内的支反力:即解得:,垂直面内的支反力:即解得:,1.5轴弯矩计算及弯矩图绘制计算截面B处的弯矩:水平面内的弯矩:垂直面内的弯矩:分别画出垂直面和水平面的弯矩图(图c和图e),求合成弯矩并画出其弯矩图(图f),则29

1.6画出扭矩图(图g)2.按弯矩合成校核轴的强度截面B处的弯矩最大,以其为危险截面进行强度校核。根据《机械设计》式(14-6),取(单向转动,扭矩切应力为脉动循环变应力),考虑键槽影响,将B截面轴径乘以0.94,则有B截面强度足够,故安全。第六章滚动轴承的选择和计算这里只以低速轴上的滚动轴承为例由计算轴时初选轴承型号6313,因轴承支点跨距小于300mm,故采用两端固定的轴承组合。查《机械设计综合课程设计》表6-23深沟球轴承可知,,1.计算轴承受到的径向载荷由前面的计算可知,2.计算轴承的当量动载荷由于轴承只承受纯径向载荷,且载荷较平稳,查《机械设计》附表13-2可得,冲击载荷系数,所以29

3.验算轴承的寿命应以2轴承的当量动载荷为计算依据,轴承的预期寿命为所选轴承的寿命为故所选轴承满足要求。第七章键连接的选择和计算1.选择键的类型和尺寸因为安装齿轮处轴径,由《机械设计综合课程设计》表6-57可查得,当轴径时,键的宽度为,高度为。由轮毂宽度并参考键的长度系列,取键长为(略小于轮毂宽度)。2.校核键连接的强度键、轴和轮毂的材料都是钢,键的工作长度,接触高度,查《机械设计》表5-2,按照有轻微冲击,取许用挤压应力,则有故键连接满足挤压强度条件。29

第八章减速箱体结构及其附件的设计8.1减速箱体结构的具体参数和尺寸见表8-1表8-1减速箱体结构的具体参数名称符号减速器型式及尺寸关系箱座厚度δ15mm箱盖厚度δ112mm箱盖凸缘厚度b118mm箱座凸缘厚度b22.5mm箱座底凸缘厚度b237.5mm地脚螺钉数目n4地脚螺钉直径df20mm轴承旁边联结螺栓直径d116mm盖与座联结螺栓直径d212mm联接螺栓d2的间距l160mm轴承端盖螺钉直径d310mm29

视孔盖螺钉直径d48mm定位销直径d8mm至外箱壁距离、至凸缘边缘距离C1C2地脚螺栓:C1min=26mm,C2min=24mm,D0=40mm盖与座联接螺栓:C1min=22mm,C2min=20mm,D0=32mm轴承旁凸台半径R120MM凸台高度h220mm外箱壁至轴承座端面距离l145mm大齿轮顶圆与内箱壁距离Δ118mm齿轮端面与内箱壁距离Δ215mm箱盖,箱座肋厚m1,m2m1=11mm,m2=13mm,8.2.减速箱附件及其结构设计1.观察孔和观察孔盖主要参数:,,,,,,,。29

2.通气器直径取M18×1.5,则相应系数见《机械设计综合课程设计》表6-943.油标如下图所示杆式油标螺纹直径选为M12,则相应系数为:,,,,,,,,,。4.螺塞和封油圈如下图,螺塞的直径取M20,则相应系数为29

,,,,,,,,。第九章心得体会为期三个的课程设计终于结束了,经过这一段时间的努力,我的课程设计终于完成了,看着自己辛苦的劳动成果,心里别提有多高兴,虽然在这次课程设计中我遇到了很多问题,但是在老师和同学的帮助下,我还是顺利的完成了此次课程设计。这次课程设计是我大学以来做得最认真的一次。在这次课程设计中,不可避免地我又发现了很多自己的不足之处,尤其是对专业知识掌握的不充分,总是遇到一些专业知识上的难题,还有就是粗心大意,有多少次因为搞错数据而重新修改,但是在老师和同学的帮助下,我还是顺利的解决了这些难题,这也让我对所学过的知识有了进一步的巩固和理解。通过这次课程设计,首先它不仅锻炼了我的动手动脑的能力,还使我更加熟练的使用AutoCAD等制图工具,并对使用Pro-e等三维制图工具有了更加深入的理解与应用,真正做到学以致用。其次,它让我对本学期所学的《机械设计》进行了较全面的复习,掌握并巩固了里面许许多多的知识点。29

总之,通过这次机械设计综合课程设计,使我对机械专业有了更进一步的了解。虽然在第一次中期检查中,我没有完成所给的任务,在这里我要检讨。但在接下来的设计中,我不再松懈,忘了有多少次做到忘记吃饭,忘了自己多少次熬夜奋战,设计过程中不可能一帆风顺,难免会有些困难、痛苦和无聊,但很高兴我还是能按时完成设计。此次设计对我来说获益匪浅,非常感谢学校和老师能够给了我这次难得的锻炼学习机会。参考文献[1]王之栎,王大康.机械设计综合课程设计[M].2版.机械工业出版社出版[2]陈东,杨铁牛.机械设计[M].电子工业出版社[3]孙恒,陈作模,葛文杰.机械原理[M].7版.高等教育出版社29'

您可能关注的文档

- 工程造价成本控制毕业论文.doc

- 工程造价目前状况及未来发展趋势综述毕业论文.doc

- 工程项目施工中的质量问题及对策毕业论文.doc

- 工程项目施工成本管理分析毕业论文.doc

- 工程项目施工成本设计管理分析毕业论文.doc

- 工艺品网上商城互联网购物方式毕业论文.doc

- 工资信息数据库管理系统毕业论文.doc

- 工资管理系统设计毕业论文.doc

- 左氧氟沙星的不良反应及合理用药分析毕业论文.doc

- 常微分方程求解的高阶方法毕业论文.doc

- 平面广告设计与色彩毕业论文.doc

- 平面设计--平面广告设计的探讨毕业论文.doc

- 年产22万吨甲醇精馏工艺设计毕业论文.doc

- 年产2万吨柑橘饮料加工厂生产设计项目毕业论文.doc

- 幼儿园教育活动设计方案毕业论文.doc

- 幼儿园网站Access数据库设计毕业论文.doc

- 应对学术不端论文检测系统之修改论文技巧.doc

- 应用克拉申二语习得理论进行高中英语阅读教学毕业论文.doc

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明