- 317.17 KB

- 2022-04-22 13:32:16 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'FZ/T43013-1999前言本标准是对GB/T9073-1988《丝绒织物》的修订。本标准与GB/T9073-1988相比,主要修改内容如下:1.标准的适用范围扩大。2.断裂强力指标规定)200N。优等品的撕破强力、染色牢度、尺寸变化率指标水平比GB/T9073-1988有所提高。3.外观疵点评分中门幅划分根据产品品种的发展,并与其他标准相协调作了调整。4.外观疵点分成十大类,采用有限度的累计评分。与GB/T9073-1988比较,同类外观疵点有部分评分、定等加严。5.标准中采用的试验方法除绒毛耐压恢复率的测定和外观疵点检验外,其他均采用最新版本的国家标准,这些标准等效或非等效采用国际标准(ISO).6.检验规则中重新规定了检验分类、组批、抽样和检验结果的判定办法。绒毛耐压恢复率不再列入出厂检验项目。本标准技术要求优等品相当于国际先进水平,一等品相当于国际一般水平。本标准的附录A是标准的附录。本标准的附录B是提示的附录。本标准从实施之日起,代替GB/T9073-1988.本标准由国家纺织工业局提出。本标准由全国纺织品标准化技术委员会丝绸分技术委员会归口。本标准由上海金达国际丝绸有限公司、浙江丝绸科学研究院、上海飞蝶丝绒有限公司负责起草。本标准主要起草人:陈展、周颖、周水根、李健民、蒋海燕。

中华人民共和国纺织行业标准FZ/T43013一1999丝绒织物Velvet1范围本标准规定了丝绒织物的技术要求、试验方法、检验规则、包装和标志。本标准适用于评定双层组织分割而成的练白、染色、印花、烂花、提花和色织机织丝绒织物的品质。2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250-1995评定变色用灰色样卡GB/T1219-1985百分表GB/T2828-1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T3820-1997纺织品和纺织制品厚度的测定GB/T3917.1-1997纺织品织物撕破性能第1部分:撕破强力的测定冲击摆锤法GB/T3920-1997纺织品色牢度试验耐摩擦色牢度GB/T3921.1-1997纺织品色牢度试验耐洗色牢度:试验1GB/T3922-1995纺织品耐汗渍色牢度试验方法GB/T3923.1-1997纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法GB/T4666-1995机织物长度的测定GB/T4667-1995机织物幅宽的测定GB/T4668-1995机织物密度的测定GB/T4669-1995机织物单位长度质量和单位面积质量的测定GB/T5713-1995纺织品色牢度试验耐水色牢度GB/T8427-1998纺织品色牢度试验耐人造光色牢度:佩弧GB/T8628-1988测定织物尺寸变化时试样的准备、标记和测量GB/T8629-1988纺织品试验时采用的家庭洗涤及干燥程序GB/T8630-1988纺织品在洗涤和干燥时尺寸变化的测定3定义本标准采用下列定义.3.1经向疵点沿经向延伸的长形疵点。其中:柳状疵点为纤维外表轻度受伤、条干不匀、组织排列不正、纤维吸色深浅等,绒面或底面(暴露)呈色有深浅或灰暗细柳;线状疵点为绒面或底面(暴露)呈缺绒经、缺底经或稀路。3.2纬向疵点沿纬向延伸的长形疵点。其中:线状疵点为绒面或底面(暴露)呈稀密路,其经向宽度在。.3cm及以国家纺织工业局1999-12一28批准2000一07一01实施

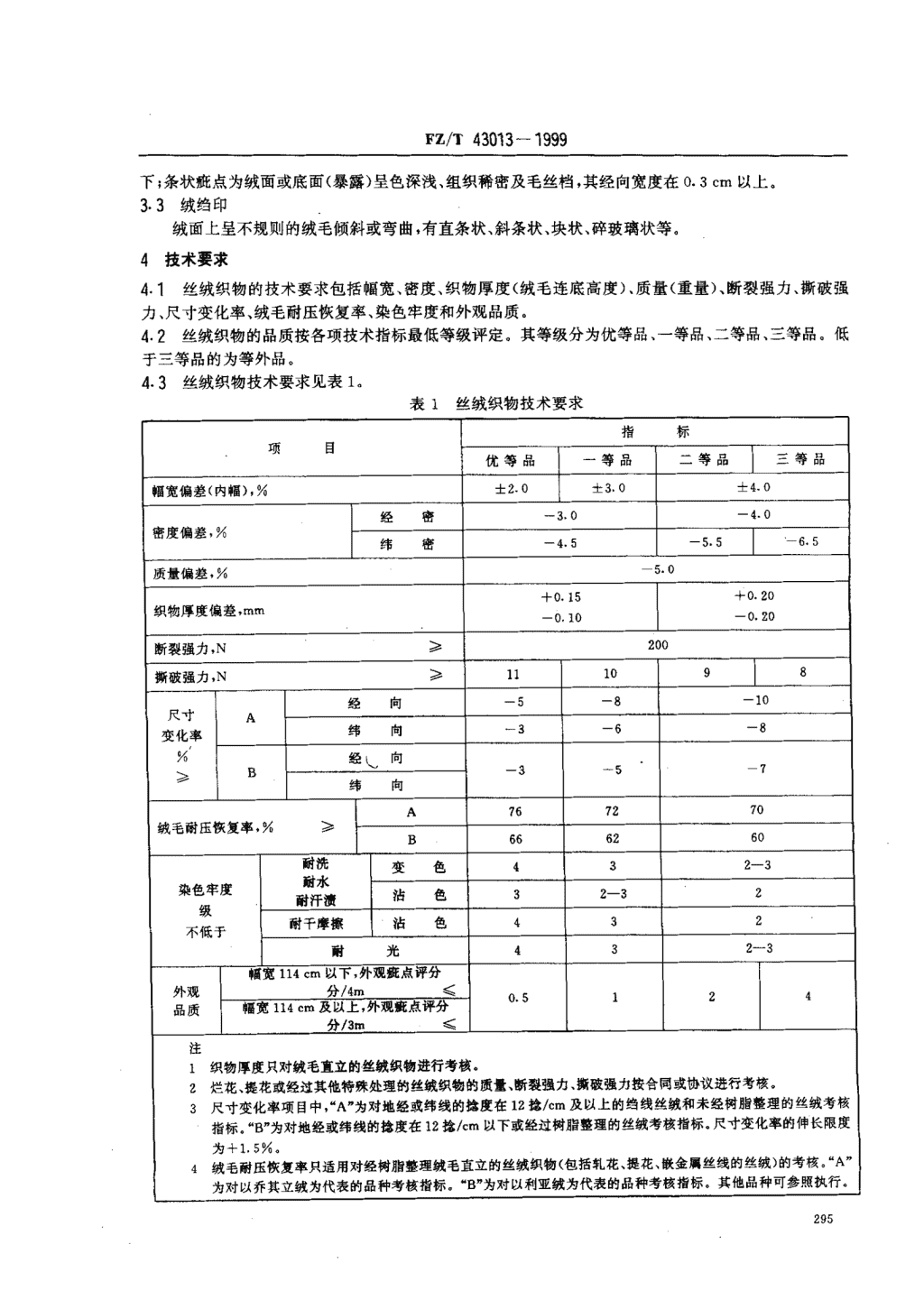

FZJT43013一1999下;条状疵点为绒面或底面(暴露)呈色深浅、组织稀密及毛丝档,其经向宽度在。.3cm以上。3.3绒给印绒面上呈不规则的绒毛倾斜或弯曲,有直条状、斜条状、块状、碎玻璃状等。4技术要求4.1丝绒织物的技术要求包括幅宽、密度、织物厚度(绒毛连底高度)、质量(重量)、断裂强力、撕破强力、尺寸变化率、绒毛耐压恢复率、染色牢度和外观品质。4.2丝绒织物的品质按各项技术指标最低等级评定。其等级分为优等品、一等品、二等品、三等品。低于三等品的为等外品。4.3丝绒织物技术要求见表1.表1丝绒织物技术要求指标项目优等品一等品二等品三等品幅宽偏差(内幅),%士2.0士3.0士4.0经密一3卜0一4.0密度偏差,%纬密一4.5一5.5一6。5一5.0质量偏差,%织物厚度偏差,mm士:::士:.::200断裂强力,N)撕破强力,N)111098经向一5一8一10尺寸A变化率纬向一3一6一8%经弋向B-3一5一7)纬向A767270绒毛耐压恢复率%)B666260耐洗变色432-3斌水染色牢度沽色32-32耐汗演级耐干摩擦沾色432不低于耐光432-3幅宽114cm以下,外观疵点评分外观分/4m(0.5I24品质幅宽114cm及以上,外观疵点评分分/3m《注1织物厚度只对绒毛宜立的丝绒织物进行考核.2烂花、提花或经过其他特殊处理的丝绒织物的质量、断裂强力、撕破强力按合同或协议进行考核。3尺寸变化率项目中,“A”为对地经或纬线的捻度在12德/cm及以上的络线丝绒和未经树脂整理的丝绒考核指标.w$”为对地经或纬线的捻度在12捻/cm以下或经过树脂整理的丝绒考核指标.尺寸变化率的伸长限度为+1.50/aa4绒毛耐压恢复率只适用对经树脂整理绒毛直立的丝绒织物(包括轧花、提花、嵌金属丝线的丝绒)的考核“A”为对以乔其立绒为代表的品种考核指标。“B”为对以利亚绒为代表的品种考核指标。其他品种可参照执行.295

FZ/T43013一19994.4丝绒织物的评等以匹为单位。质量、断裂强力、撕破强力、尺寸变化率、绒毛耐压恢复率和染色牢度按批评等,幅宽、密度、织物厚度、外观品质按匹评等。4.5外观品质的评定4.5.1外观品质由外观疵点评分评定。4.5.2外观疵点评分规定见表2o表z外观疵点评分规定序号疵点类别程度评分限度说明普通50cm以上一100cm1二等①微细头路(单月头)、宽急经疵点每10cm-20cm柳状明显评1分经20.50cm2三等②经柳、剪柳、箱路减半评分向150cm以上一100cm4三等疵普通A1cm^-5cm1兰等①缺绒经、露底丝绒缺底经(暴露)按明显评分线状明显②并列三根以上缺底经(暴露)按序号8评分0.5cm-3cm1等外普通1cm以上一半幅1三等①缺绒纬、露底丝绒缺底纬(基露)按明显评分半幅以上2三等线状纬明显向Icm以上一半幅2三等②横折印、带纬减半评分2疵半幅以上4等外点普通经向宽10cm及以下2三等条状细横条经向宽20cm-50cm为一条明显经向宽10cm及以下4等外普通50cm及以下1三等3色泽深浅深浅边渗入边内0.5cm不计明显50cm及以下2等外①纬斜以歪斜的最大距离与规格门幅之比计算纬斜、4超过3%,100cm及以下4等外②幅不齐以同匹门幅最阔和最窄处之差与规格门幅幅不齐之比计算5边不良30cm及以下1三等深入绒。.5。m以内的边糙、豁边按边不良评分①套歪:包边花脱格达。.15cm,花茎脱格达。.2cm,普通朵花脱格达0.3cm按普通评分。包边花脱格达33cm及以下2二等6印花疵0.15cm以上、花茎脱格达0.2cm以上、朵花脱格达明显0.3cm以上按明显评分33cm及以下4三等②除边1cm及以下的疵点不计普通20cm及以下1二等7绒皱印明显20cm及以下2三等296

Fz/T43013一1999表2(完)序号疵点类别程度评分限度说明普通Icm及以下1三等8破损明显0.5cm及以下2等外普通0.2cm--0.5cm1三等9演明显0.2c.-0.5cm2等外10整修不净1Ocm及以下1二等4.5.3外观疵点评分中的有关说明45.3.1外观疵点采用有限度的累计评分,经向10cm及以下,最高评分不超过4分。4.5-3.2疵点大小范围,以经向或纬向最大长度量计。4.5.33表2中序号1,2,3,6,9中的疵点,色差达GB250中3-4级按普通评分,3-4级以下按明显评分。4.5.3.4表2中序号1,9中的疵点沿边深入绒内1cm以内减半评分。4.5.35外观疵点评分以正面为主,但反面有严重疵点而影响正面时,应根据其影响程度进行评分或定等。45.3.6不到评分起点的小疵点,但影响外观者,按其程度评分或定等。4.5-3.7优等品不允许存在边不良和一个评分单位内达4分的疵点。4.5.3.8优等品、一等品内不允许有破洞、轧梭档、拆佯档、错纬档、开河档等严重疵点。4.5.4开剪拼匹和标疵放尺的规定4.5-4.1除优等品外,凡用户允许开剪拼匹或标疵放尺的可实行开剪拼匹或标疵放尺。45.4.2开剪拼匹各段的等级、幅宽、色泽、花型必须一致。4.5.4.3绒匹平均每lom及以下允许标疵一次。标疵疵点经向长度在10cm及以下允许标疵一次,超过10cm的连续疵点可以连标。每一标疵放尺10cm。局部性疵点的标疵间距或标疵疵点与绒匹匹端的距离不得少于4m,4.5-4.4开剪拼匹或标疵放尺后的丝绒织物应符合一等品技术要求。5试验方法5.1长度的测定按GB/T4666进行.5.2幅宽的测定按GB/T4667进行。5.3密度的测定按GB/T4668进行.5.4质量的测定按GB/T4669进行。5.5织物厚度的测定按GB/T382。进行。5.6断裂强力的测定按GB/T3923.1进行。5.7撕破强力的测定按GB/T3917.1进行。5.8尺寸变化率的测定按GB/T8628-1988,GB/T8629-1988,GB/T8630-1988进行。洗涤程序采用7A,洗涤时不加洗涤剂,千燥方法采用A法。5.9绒毛耐压恢复率的测定按附录A进行口5.10耐洗色牢度的测定按GB/T3921.1进行。

FZ/T43013一19995.11耐水色牢度的测定按GB/T5713进行。5.12耐汗演色牢度的测定按GB/T3922进行。5.13耐干摩擦色牢度的测定按GB/T392。进行。5.14耐光色牢度的测定按GB/T8427进行。5.15外观疵点检验5.15.1检验条件a)外观疵点检验在经向验绒机上进行;b)验绒机台面为深棕色(或黑色),具有15。左右的坡度;c)光源采用荧光灯,台面中心位置的照度不低于750Ix,环境光源控制在150Ix以下,光源与绒面距离约90cm;d)验绒机的线速度为18m/min-20m/min;e)验绒机台面避免阳光与白色光反射。5.15.2检验方法检验员站在验绒机台面前,目光方向以正视为主,俯视角为500左右,其眼睛距被检验绒面约100cm。丝绒织物平摊台面,向检验员方向移动。6检验规则6.1检验分类丝绒织物品质检验分为出厂检验和型式检验。6.2出厂检验所有产品出厂时必须进行出厂检验。6.2.1组批同一任务单号或合同号为同一检验批.当同一检验批数量很大,须分期分批交货时,可以适当分批,分别检验。6.2.2检验项目与试验方法本标准技术要求中的幅宽、密度、织物厚度、断裂强力、撕破强力、尺寸变化率和耐洗、耐水、耐汗渍、耐干摩擦色牢度以及外观品质为出厂检验项目,试验方法按第5章规定进行。6.2.3抽样抽样应从已定等的产品中随机抽取。幅宽、密度、织物厚度、外观品质抽样数量按照GB/T2828中一次抽样方案,一般检查水平I规定,断裂强力、撕破强力、尺寸变化率和耐洗、耐水、耐汗渍、耐干摩擦染色牢度抽样数量按GB/T2828中一次抽样方案,特殊检验水平S-2规定。当批量较大、生产正常、质量稳定情况下,出厂检验幅宽、密度、织物厚度、外观品质抽样数量亦可按GB/T2828中一次抽样方案,一般检查水平I放宽检查规定。6.2.4检验结果的判定批合格或不合格的判定按GB/T2828一次抽样方案中AQL为4.0时的规定执行。6.3型式检验有下列情况之一时,一般应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;。)正常生产时,定期或积累一定产量后,应周期性进行一次检验;d)产品长期停产后,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验的要求时。

Fz/T43013一19996.3.1组批组批见6.2.1规定。6.3.2检验项目与试验方法本标准技术要求中全部项目为型式检验项目,试验方法按第5章规定进行。6.3.3抽样抽样应从出厂检验合格批产品中随机抽取,幅宽、密度、织物厚度、外观品质抽样数量按照GB/T2828中一次抽样方案一般检查水平I规定,质量、断裂强力、撕破强力、尺寸变化率、染色牢度、绒毛耐压恢复率抽样数量按GB/T2828中一次抽样方案,特殊检验水平S-2规定。6-3.4检验结果的判定检验结果的判定见6.2.4规定。6.4复验6.4.1如交收双方对检验结果判定有异议时,有权要求复验。复验以一次为准。6.4.2复验按本标准技术要求、试验方法及6.2规定执行。7包装和标志7.1包装7.1.1丝绒织物的包装应保证产品品质不受损伤、变质,便于运输。7.1.2绒毛直立的丝绒织物,采用钩架盒装,不宜折叠久压,包装后宜平放。7.1.3绒毛倒伏的丝绒织物,采用纸管卷装,外层附有商标和对称腰封,外套塑料薄膜袋。7.2标志7.2.1丝绒织物的标志应明确、清晰、耐久、便于识别。7.2.2每匹丝绒的两端背面,加盖检验员代号。如系拼匹,应在剪口两端加盖梢印,挂小吊牌,注明长度。如有假开剪,须在疵点一侧边端,加盖标疵印记,并吊红线注明。7.2.3每匹丝绒织物挂吊牌一张,其内容包括生产厂名、厂址、注册商标、品名、品号、执行标准编号、原料的成分和含量、花色号、长度(若有假开剪,还要写明放尺后的净长度)、幅宽、等级、检验印章。7.2.4盒装丝绒盒外须注明:生产厂名、厂址、注册商标、批号、品名、品号、花色号、原料的成分和含量、幅宽、长度、等级。7.2.5丝绒以固定匹数成件(箱),每箱内应附有装箱单,箱外应有如下标志:生产厂名、厂址、合同号、箱号、品名、品号、花色号、匹数、长度、毛重、净重、体积、出厂日期、防潮标志等。8其他对品质、试验方法、包装和标志另有要求,可按合同或协议执行。

FZ/T43013一1999附录A(标准的附录)绒毛耐压恢复率的测定A1原理竖直的绒毛,测试面积为1cm"(推荐),承受147kPa的压力,在10min后消除压力,自由恢复5min,测其绒毛恢复竖直的程度,用百分率表示。A2设备绒毛耐压恢复率测定设备,应具备下列条件:a)压强为147kPa(14.7N/cm");b)指示表分度值为。01mm,其精度符合GB/T1219零级精度;c)上下两个基准面的不平行度应在0.2%以内。A3试验条件在温度200C士20C、相对湿度65%士2%的标准大气条件下进行。A4采样及试样准备在丝绒织物全幅上,相似的间隔距离,取直径近似2.5cm的圆形试样。幅度114cm以下取2块;114cm及以上取3块;150cm及以上取4块。试样在标准大气条件中调湿24h,A5测定程序A5.1检查设备压强是否符合要求(147kPa),并调整指示表指针至零位。A5.2将下基准面向下移动,然后把准备好的圆形试样平整地放在下基准面上(绒毛向上),并套上定位圈,以固定试样。A5.3再将下基准面向上移动,使绒毛尖端刚好与上基准面接触(水平目视透光为一条细直线),然后使压强为147kPa的压力压向绒毛.直到指示表指针不再移动为止。记下第一次读数为A,A5.4紧压10min,立即使上基准面离开绒毛2mm-3mm,此时指示表的指针在零位。使绒毛自由回复5min,再使上基准面向下移动,使其与绒毛尖端刚好接触(与前次接触绒毛的情况相同)。再记下第二次读数为B,A6结果表示同一幅丝绒所测得结果A,B以算术平均值表示(修约至。.01mm),绒毛耐压恢复率按式(Al)计算:(A一B)X100⋯⋯(A1)件A式中:P—绒毛耐压恢复率(修约至。.1%),环;A-第一次读数,MM;B—第二次读数,mm.

Fz/T43013一1999A7试验报告报告应包括以下内容:a)说明试验是按本方法进行的,并报告试验日期;b)样品名称、编号、规格;c)试验次数;d)第一次读数A、第二次读数B的算术的平均值,绒毛耐压恢复率计算结果P,附录B(提示的附录)丝绒织物外观疵点归类表序号疵点类别常见疵点名称柳状经柳、剪柳、箱路、双经、错经、梭打白、徽细头路(单月头)、宽急经、倒头织进经向1缺底经、错经(露底丝绒)、缺绒经、直剪印、异纤维织入、多少捻、断巴吊、断小柱、夹起、溉点线状徽针线状带纬、横折印、盈纬、多少捻、多少起、错纹板、抛纸板、缺底纬、缺绒纬、拉绒纬、停窗档纬向2拆档、色档、浆档、风档、供档、错纬档、断纬档、纬色档、松紧档、接头档、停车档、宽急纬抓点条状档、长短绒档、轧梭档、接头档、拆佯档、割印、刀路、毛刀、跳刀印、钝刀印、执档、细横条3色泽深浅色花、色不匀、花地深浅、跳板深浅、色差4纬斜、幅不齐5边不良宽紧边、狭边、破边、边糙、豁边塞煞、盈板印、框子印、刮刀印、糊开、化开、粗细茎、双茎、拖板、色皱印、回浆印、套歪、渗6印花疵进、白毛、烂脱、花杂绒毛(烂不脱)、搭脱7绒皱印鸡脚印、弹黄印、钩印、斜皱印、乱皱印、直皱印脱毛糙、蛛网糙、杂物织进、织补痕、擦伤、坍纬、拔伤、瘪绒、搭浆、破洞、针洞成排、洪针a破损洞9演色演、污演、油演、水演、灰演、洗演、浆演、灰伤10整修不净毛丝、倒断头11小疵点针眼、缩纬、绒丝开花、绒面不齐、绒不立、花不清、供针孔、散布性小斑演'

您可能关注的文档

- FZT43007-2011丝织被面.pdf

- FZT43008-1998和服绸.pdf

- FZT43008-2012和服绸.pdf

- FZT43009-2009桑蚕双宫丝织物.pdf

- FZT43010-2006桑蚕绢丝织物.pdf

- FZT43011-1999锦、缎类丝织物.pdf

- FZT43011-2011织锦丝织物.pdf

- FZT43012-1999防水锦纶丝织物.pdf

- FZT43012-2013锦纶丝织物.pdf

- FZT43013-2011丝绒织物.pdf

- FZT43014-2001丝绸围巾.pdf

- FZT43014-2008丝绸围巾.pdf

- FZT43015-2001桑蚕丝针织服装.pdf

- FZT43015-2011桑蚕丝针织服装.pdf

- FZT43016-2003蚕丝被.pdf

- FZT43017-2003桑蚕丝氨纶弹力丝织物.pdf

- FZT43017-2011桑蚕丝∕氨纶弹力丝织物.pdf

- FZT43018-2007蚕丝绒毯.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明