- 2.47 MB

- 2022-04-22 11:31:39 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

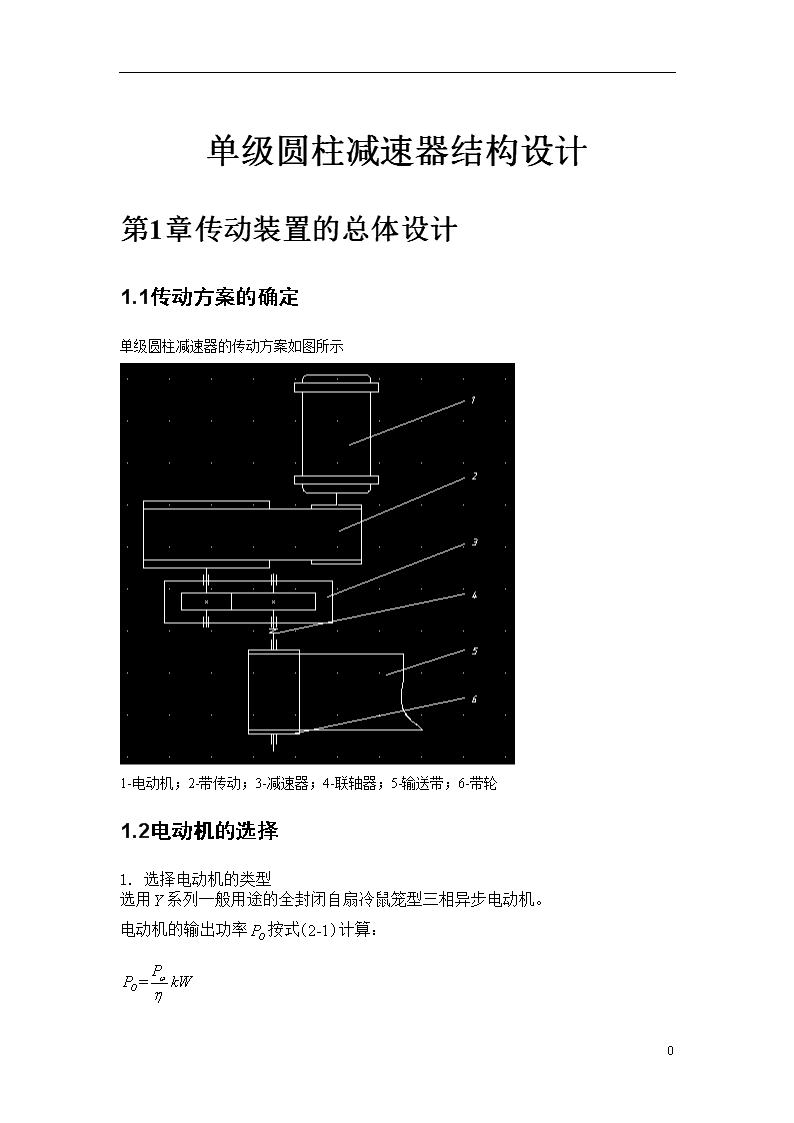

'单级圆柱减速器结构设计第1章传动装置的总体设计1.1传动方案的确定单级圆柱减速器的传动方案如图所示1-电动机;2-带传动;3-减速器;4-联轴器;5-输送带;6-带轮1.2电动机的选择1.选择电动机的类型选用系列一般用途的全封闭自扇冷鼠笼型三相异步电动机。电动机的输出功率按式计算:38

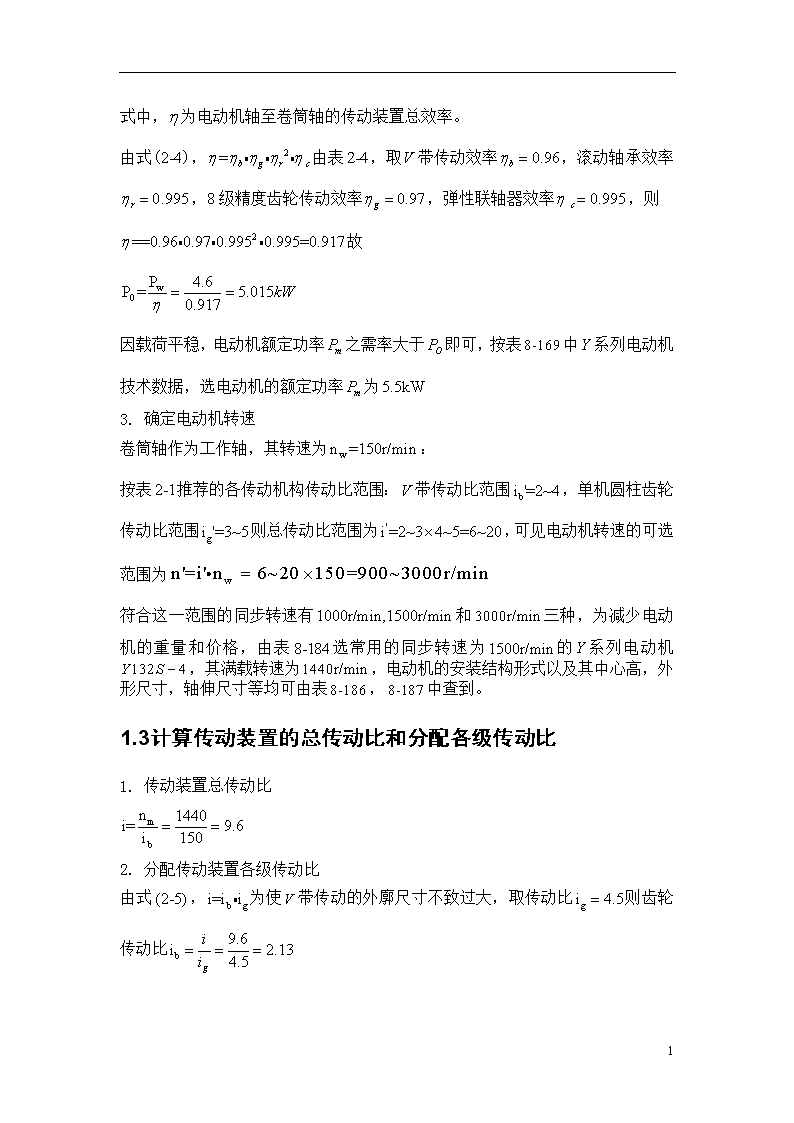

式中,为电动机轴至卷筒轴的传动装置总效率。由式,由表,取带传动效率,滚动轴承效率,8级精度齿轮传动效率,弹性联轴器效率,则故因载荷平稳,电动机额定功率之需率大于即可,按表中系列电动机技术数据,选电动机的额定功率为3.确定电动机转速卷筒轴作为工作轴,其转速为:按表推荐的各传动机构传动比范围:带传动比范围,单机圆柱齿轮传动比范围则总传动比范围为,可见电动机转速的可选范围为符合这一范围的同步转速有和三种,为减少电动机的重量和价格,由表选常用的同步转速为的系列电动机,其满载转速为,电动机的安装结构形式以及其中心高,外形尺寸,轴伸尺寸等均可由表,中查到。1.1计算传动装置的总传动比和分配各级传动比1.传动装置总传动比2.分配传动装置各级传动比由式,为使带传动的外廓尺寸不致过大,取传动比则齿轮传动比38

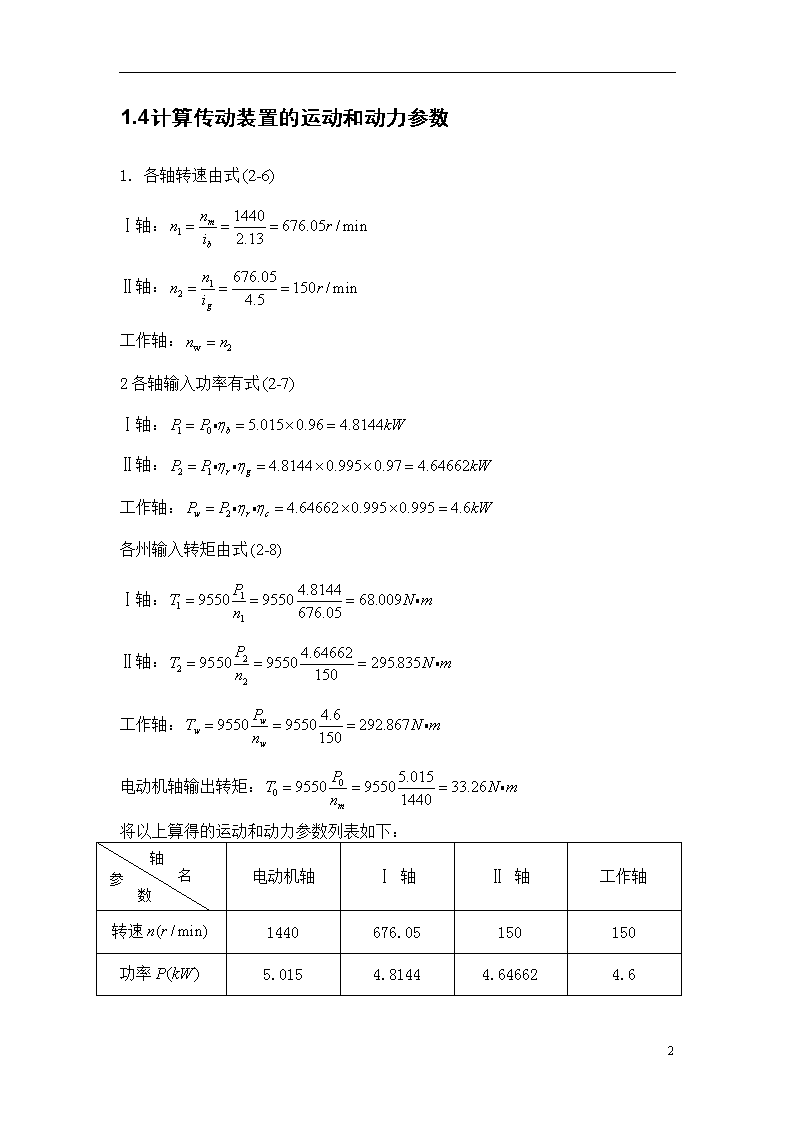

1.1计算传动装置的运动和动力参数1.各轴转速由式Ⅰ轴:Ⅱ轴:工作轴:2各轴输入功率有式Ⅰ轴:Ⅱ轴:工作轴:各州输入转矩由式Ⅰ轴:Ⅱ轴:工作轴:电动机轴输出转矩:将以上算得的运动和动力参数列表如下:轴名参数电动机轴Ⅰ轴Ⅱ轴工作轴转速1440676.05150150功率5.0154.81444.646624.638

转矩33.2668.009295.834292.867传动比2.134.51效率0.960.9650.99第1章传动件的设计计算1.1减速器外传动的设计减速器外传动只有带传动,故只需对带传动进行设计。设计步骤设计说明与设计计算内容设计结果确定计算功率由表8-6查得;则;由小带轮的转速和设计功率,由图8-2选用A型普通V带。;选用A型普通V带确定大带轮基准直径由表8-7采用最小带轮基准直径,可选小呆轮直径。则大带轮基准直径由表9.3选取标准值与计算值重合,实际传动比,实际转速为:误差为,符合要求。合适验算带速=7.54合适确定带实际中心距以及基准长度根据,初步确定中心距,即为了使结构紧凑,取偏低值,合适38

由式得;由表8-8选却基准长度;由式(9.20)得实际中心距为校验小带轮包角由式(9.3)得;;;合适确定带根数基本额定功率功率增量带长度修正系数包角系数由式得查表8-9得单根V带所能传递的功率,功率增量为计算功率增量查表8-10得;查表8-11得由式(9.15)计算功率增量查表9.4=0.91查图9.12=0.95代入取5根使用A型带根计算初拉力及轮轴上的压力查表8-13得A型普通V带的每米长质量38

,根据单根V带的初拉力为由式(9.24)可得作用在轴上的压力带轮结构设计;由于带速采用HT150.轮缘结构尺寸查表9.5基准宽度基准线上槽深基准线下槽深,槽间距槽边距最小轮缘厚圆角半径带轮宽外径轮槽角由于,所以采用孔板式。采用HT150材料带轮采用孔板式设计结果选用5根A普通V带,中心距,大带轮直径,轴上压力1.1减速器内传动的设计计算减速器采用直齿圆柱齿轮传动,步骤计算与说明主要结果由[1]按表选择齿轮的材料为钢调质热处理,硬度为;大齿轮选用45钢正火热处理,硬度为38

1选择齿轮材料,热处理工艺以及精度等级。因为是普通减速器,由[1]查表选择8级精度,由[1]查表得齿面粗糙度为。小齿轮:45钢调质,230HBS;大齿轮:45钢正火,180HBS2.确定设计准则由于该齿轮为闭式齿轮传动,且两吃乱均为齿面硬度小于等于的软齿面,齿面点蚀是其主要失效形式。应先按齿面接触疲劳强度进行设计计算,确定吃乱的主要参数和尺寸,然后再按弯曲疲劳强度校核齿根的弯曲强度。按齿面接触疲劳强度设计3按齿面接触疲劳强度设计确定有关参数:转矩载荷系数K由[1]查表取齿宽系数和齿数因单级直圆柱齿轮为对称布置,而齿轮表面又为软齿轮,由[1]查表取小齿数z1取为28,则大齿所以实际齿数比许用接触应力由[1]查图查的齿轮的接触疲劳极限:由[1]查表查得安全系数由于齿轮的应力循环次数:38

查图得由式齿轮模数的选取由[1]查表11.3取标准模数确定中心距取整得中心距4主要尺寸计算分度圆直径:齿宽取38

5按齿根弯曲疲劳强度校核许用弯曲应力由[1]查图查得由[1]查表查得安全系数由[1]查图查得弯曲疲劳寿命系数:由式可得齿型系数,应力修正系数11.13,弯曲应力<<6验算齿数由[1]查表可知,选8级精度是合适的。选8级精度是合适的。7齿轮的润滑方式查[1]P230,因为此齿轮是闭式齿轮,所以采用浸油润滑采用浸油润滑8几何尺寸计算及绘制齿轮零件工作图以大齿轮为例:齿顶圆直径:采用腹板式齿轮38

查[1]P229,,采用腹板式齿轮第1章轴的设计1.1高速轴的设计与计算步骤计算与说明主要结果1选择轴的材料,热处理确定许用应力由已知条件可知该减速器传递的功率小,对材料无特殊要求,故选用45钢并经正火处理。由[1]查得强度极限,再由[1]许用弯曲应力以及强度极限:许用弯曲应力:2按扭转强度估算最小轴径根据[1]得.又由[1]式(16.2)得考虑到轴的最小直径处要安装联轴器,会有键槽存在,故需将估算的轴直径加大取为。由于轴上作用的弯矩臂转矩小,故C取较小值,由[2]圆整后取标准直径圆整后标准直径3确定轴的装配方案,以及轴上主要零件的位置和固定方式将圆柱齿轮轴布置在箱体内部中央;轴承对称安装在齿轮两侧;轴的轴向位置由左右轴承盖来限制,轴的外伸端安装联轴器。由于轴承对称安装于齿轮的两侧,则其左边轴承用封油环以及端盖来固定,右轴承有封油环右端面来定位,轴承的周向固定采用过盈配合。轴承的外圈位置由轴承盖顶住,这样轴组建的周向位置即可完全固定。轴段直径最小。由于齿轮没有轴向力存在,因此选用深沟球轴承。同时为了能在轴段最小直径轴段装毡圈的轴段38

4确定各轴段的直径(代表轴头,代表安装毡圈的轴颈,代表安装轴承的轴颈,代表轴头,代表轴环,代表轴端)上安装轴承,轴段和轴段必须满足轴承内径的标准,查[2]故取轴段的直径为。由于轴段的圆周速度较低,约为,故采用毛毡圈式密封,所以轴段必须满足毛毡圈的内径的标准,且需满足联轴器的轴向固定,查[2]取。轴段和轴段同样用于固定封油环,查[2]得采用齿轮轴设计,轴段装挡油环轴承的轴段,齿轮轴定位轴承的轴段5确定各轴段的长度齿轮的齿宽为,为保证齿轮固定可靠,轴段和轴段的长度取,为保证齿轮端面与箱体内壁部相碰,齿轮端面与箱体封油换固定端轴承的长度安装左轴承的轴段的长度安装右轴承的轴段的长度齿轮轴的长度38

间应留有一定的间距,通常,查[2]得;为箱体内壁至轴承端面的距离,由于该轴承采用润滑并设挡油环取则轴段的长度为轴承的长度+++2,由于装配要求轴段要小于轴承的长度。轴承选用6207深沟球轴承查[2]由于左右两个轴承采用对称安装,所以轴段的距离等于;轴段。由[2]可知轴段由外伸轴上旋转零件的端面至相邻轴承脸盘的连接螺栓的扳手空间,螺钉连接式轴承端盖的厚度,轴承座的长度以及轴承的长度,箱体内壁至轴承端面的距离决定.,由于轴段处安装带轮,需要较大的安装空间,所以,查[2]得。由轴承座长度查{2},我们采用的螺栓为,,所以,令轴段安装大带轮,已知大带轮的宽度为44mm,所以轴段可取安装毡圈的轴段的长度安装带轮的轴段的长度键连接带轮在轴上的周向固定是采用普通平键连接,查[2]查得轴段上键槽的尺寸为。受力分析轴承反力的作用点距轴承外圈大端面的距离,则由图可知38

画轴的受力简图在水平面上的支承反力在垂直平面上的支承反力轴承A的总支承反力轴承B的总支承反力弯矩画弯矩图在水平面上,齿轮所在轴截面为在垂直平面上,齿轮所在轴截面为合成弯矩,齿轮所在的轴截距为38

校核轴的强度因齿轮轴在左轴承A处弯矩较大,且轴颈较少,因此此截面为危险截面。其抗弯截面系数为抗扭截面系数为弯曲应力为扭剪应力为弯扭合成强度进行校核计算,对于单向转动的转轴,转矩按脉动循环处理,故取修正系数,则当量应力为以查得,满足的条件,故设计的轴有足够的强度。校核键强度带轮处的键的挤压应力为取键,轴及齿轮的材料都为钢,参考[3]得,,,故强度足够轴的结构工艺要求对于安装轴承的轴段采用磨削加工,由于在轴承的一端固定均采用挡油环,所以磨削的余量足够,不需要加工出越程槽。为了便与装配,轴端因制成倒角,为了加工倒角的方便,我们统一取C2,为了减少应力集中,轴径过度处应制有圆角,查[2],同样为了加工倒角的方便,我们统一取R2螺钉紧固轴端挡圈的选择查查[2]选择螺钉以及号圆柱销,圆柱销的定位尺寸为1238

1.1低速轴的设计计算步骤计算与说明主要结果1选择轴的材料,热处理确定许用应力由已知条件可知该减速器传递的功率小,对材料无特殊要求,故选用45钢并经正火处理。由[1]查得强度极限,再由[1]许用弯曲应力以及强度极限:许用弯曲应力:2按扭转强度估算最小轴径根据[1]得.又由[1]式(16.2)得考虑到轴的最小直径处要安装联轴器,会有键槽存在,故需将估算的轴直径加大取为。由于轴上作用的弯矩臂转矩小,故C取较小值,由[2]圆整后取标准直径圆整后标准直径3确定轴的装配方案,以及轴上主要零件的位置和固定方式将齿轮布置在箱体内部中央;轴承对称安装在齿轮两侧;轴的轴向位置由左右轴承盖来限制,轴的外伸端安装联轴器。齿轮等零件从右端依次装入,齿轮的左端用轴环定位,右端用挡油环固定。齿轮的周向固定采用平键连接,同时为了保证齿轮与轴有两号的对中性,故采用的配合。由于轴承对称安装于齿轮的两侧,则其左轴承用轴环来固定,右轴承有挡油环右端面来定位,轴承的周向固定采用过盈配合。轴承的外圈位置由轴承盖顶住,这样轴组建的周向位置即可完全固定。4确定各轴段的直径(代表轴头,代表安装毡圈的轴颈,代表安装轴承的轴颈,代表轴头,轴段直径最小。最小直径轴段装毡圈的轴段装挡油环轴承的轴段,装齿轮的轴段38

代表轴环,代表轴端)由于齿轮没有轴向力存在,因此选用深沟球轴承。同时为了能在轴段上安装轴承,轴段和轴段必须满足轴承内径的标准,查[2]故取轴段的直径为。由于轴段的圆周速度较低,约为,故采用毡圈密封,所以轴段必须满足毡圈的内径的标准,且需满足联轴器的轴向固定,查[2]取。轴段用于安装齿轮,为了便于安装,轴段需略大于轴段,查[2]得轴段轴环要作为齿轮的轴向固定,通常,轴环的轴段5确定各轴段的长度齿轮的齿宽为,为保证齿轮固定可靠,轴段的长度应略短于齿宽,取,为箱体内壁至轴承端面的距离,由于该轴承采用脂润滑并设挡油环取。为保证齿轮端面与箱体内壁部相碰,齿轮端面与箱体间应留有一定的间距,通常,查[2]以及[3]得;则轴段的长度为轴承的长度+++2,由于装配要求轴段要小于轴承的长度。轴承选用6210深沟球轴承查[2]由于左右两个轴承采用对称安装,所以轴环加上轴段的距离等于;轴环,轴段。由[2]可知轴段由外伸轴上旋转零件的端面至相邻轴承脸盘的连接螺栓的扳手空间,螺钉连接式轴承端盖的厚度,轴承座的长度以及轴承的长度,箱体内壁至轴承端面的距离决定.,无特殊要求,所以,查[2]得。由轴承座长度安装齿轮的轴段的长度安装右轴承的轴段的长度安装左轴承的轴段的长度轴环的长度安装毡圈的轴段的长度安装联轴器的轴段的长度38

查{2},我们采用的螺栓为,,所以,令,轴段的主要作用便是安装联轴器,查[2]得LT7型弹性套注销联轴器的轴孔长度为65mm,所以轴段可取键连接齿轮以及联轴器在轴上的周向固定是采用普通平键连接,查[2]查的轴段上的键槽的尺寸为,查得轴段上键槽的尺寸为。受力分析计算齿轮受力轴承反力的作用点距轴承外圈大端面的距离,则由图可知38

在水平面上的支承反力在垂直平面上的支承反力轴承AB的总支承反力弯矩画弯矩图在水平面上,齿轮所在轴截面为在垂直平面上,齿轮所在轴截面为合成弯矩,齿轮所在的轴截距为校核轴的强度因齿轮所在轴截面弯矩大,同时截面还作用有转矩,因此此截面为危险截面。其抗弯截面系数为=抗扭截面系数为=弯曲应力为38

扭剪应力为弯扭合成强度进行校核计算,对于单向转动的转轴,转矩按脉动循环处理,故取修正系数,则当量应力为以查得,满足的条件,故设计的轴有足够的强度。校核键强度齿轮处键连接的挤压应力为联轴器处的键的挤压应力为取键,轴及齿轮的材料都为钢,参考[3]得,,,故强度足够轴的结构工艺要求对于安装轴承的轴段采用磨削加工,由于在轴承的一端固定均采用挡油环,所以磨削的余量足够,不需要加工出越程槽。为了便与装配,轴端因制成倒角,为了加工倒角的方便,我们统一取C2,为了减少应力集中,轴径过度处应制有圆角,查[2],同样为了加工倒角的方便,我们统一取R2螺钉紧固轴端挡圈的选择查查[2]选择螺钉以及号圆柱销,圆柱销的定位尺寸为12第1章减速器箱体的结构尺寸单级圆柱减速器箱体的主要结构尺寸列于表名称代号尺寸38

中心距155箱座壁厚8箱盖壁厚8箱座剖分面出凸缘厚度12箱盖剖分面出凸缘厚度12地脚螺栓地脚厚度20箱座肋板厚12地脚螺栓直径14地脚螺栓通孔直径16地脚螺栓沉头座直径22地脚凸缘尺寸1614地脚螺栓数目6轴承旁连接螺钉直径12轴承旁连接螺钉沉头直径22轴承旁连接螺钉通孔直径14剖分面凸缘螺栓凸台尺寸1614上下箱连接螺栓直径10上下箱连接螺栓通孔直径12上下箱连接螺栓沉头座直径23箱缘尺寸1614轴承盖螺钉直径638

检查孔盖连接孔直径10圆锥定位销直径6减速器中心高189轴承旁凸台高度45轴承端盖外径70,90轴承旁连接螺栓距离134,152箱体外壁至轴承座端面的距离35轴承座孔长度45大齿轮顶园与箱体内壁间距离10小齿轮端面与箱体内壁间距离8第1章润滑油的选择与计算齿轮选择全耗损系统用油润滑油润滑,由于圆周速度润滑油深度为齿轮分度圆半径为,则润滑油的深度为,箱体地面尺寸为,箱体内所装润滑油量为该减速器所传递的功率,对于单级减速器,每传递功率,需油量为,则该减速器所需油量为润滑油量基本满足要求。第2章江天的轴设计步骤计算与说明主要结果1选择轴的材料,热处理确定许用应力由已知条件可知该减速器传递的功率小,对材料无特殊要求,故选用45钢并经正火处理。由[1]查得强度极限,再由[1]许用弯曲应力强度极限:许用弯曲应力:38

。传递转矩:T=2按扭转强度估算最小轴径根据[1]得.又由[1]式(16.2)得考虑到轴的最小直径处要安装联轴器,会有键槽存在,故需将估算的轴直径加大,取为。由于轴上作用的弯矩臂转矩小,故C取较小值,由[2]圆整后取标准直径圆整后标准直径3确定轴的装配方案,以及轴上主要零件的位置和固定方式将齿轮布置在箱体内部中央;轴承对称安装在齿轮两侧;轴的轴向位置由左右轴承盖来限制,轴的外伸端安装联轴器。齿轮等零件从右端一次装入齿轮的左端用轴环定位,右端用套筒固定。齿轮的周向固定采用平键连接,同时为了保证齿轮与轴有两号的对中信,故采用的配合。由于轴承对称安装于齿轮的两侧,则其左轴承用轴环来固定,右轴承有套筒右端面来定位,轴承的周向固定采用过盈配合。轴承的外圈位置由轴承盖顶住,这样轴组建的周向位置即可完全固定。38

4确定各轴段的直径见图轴段直径最小,考虑倒要对安装在轴段上的联轴器进行定位,轴段上应有轴肩,同时为了能很顺利地在轴段上安装轴承,轴段必须满足轴承内径的标准,查[2]故取轴段的直径为,由于轴段同样是安装轴承,故轴段的直径也为,为了轴承专配时能顺利达到装配要求,所以需做出一个阶梯,同时轴段为能顺利的安装毡圈,,轴段必须满足毡圈的内径的标准,且需满足联轴器的轴向固定,查[2]取;轴段用于安装齿轮同时又要满足挡油环的轴向固定,查[2]得轴段轴环要作为齿轮的轴向固定,通常,最小直径轴段装毡圈的轴段装挡油环轴承的轴段,装齿轮的轴段轴环的轴段5确定各轴段的长度齿轮的齿宽为,为保证齿轮固定可靠,轴段的长度应略短于齿宽,取,为保证齿轮端面与箱体内壁部相碰,齿轮端面与箱体间应留有一定的间距,通常安装齿轮的轴段的长度安装右轴承的轴段的长度38

连接键,查[2]得;为箱体内壁至轴承端面的距离,由于该轴承采用脂润滑并设挡油环取则轴段的长度为轴承的长度++-2,由于装配要求轴段要小于轴承的长度。轴承选用6210深沟球轴承查[2]由于左右两个轴承采用对称安装,所以轴环加上轴段的距离等于;轴环,轴段。由[2]可知轴段由外伸轴上旋转零件的端面至相邻轴承脸盘的连接螺栓的扳手空间,螺钉连接式轴承端盖的厚度,轴承座的长度以及轴承的长度,箱体内壁至轴承端面的距离决定.,无特殊要求,所以,查[2]得。由轴承座长度查{2},我们采用的螺栓为,,所以轴段的主要作用便是安装联轴器,查[2]得LT7型弹性套注销联轴器的轴孔长度为65mm,所以轴段可取齿轮以及联轴器在轴上的周向固定是采用普通平键连接,查[2]查的轴段安装左轴承的轴段的长度轴环的长度安装毡圈的轴段的长度安装联轴器的轴段的长度38

上的键槽的尺寸为,查得轴段上键槽的尺寸为。6轴的受力分析(1)画轴的受力简图轴的受力简图如图所示(2)支承反力在水平面上为轴承反力的作用点距轴承外圈大端面的距离a=B/2=10mm,则由图可知mmmm(3)画轴的受力简图(4)支承反力在水平面上为=2500N,=910N在垂直平面上为1250N5)弯矩画弯矩图在水平面上,齿轮所在轴截面为1250125038

转矩T=7校和轴的强度因齿轮所在轴截面弯矩大,同时截面还作用有转矩,因此此截面为危险截面。其抗弯截面系数为抗扭截面系数为弯曲应力为扭剪应力为按弯扭合成强度进行校核计算,对于单向转动的转轴,转矩按脉动循环处理,故取修正系数38

,则当量应力为参考[1]307页,表16.1,得45钢调质处理抗拉强度极限=637MPa,参考[1]314页,表16.3用插值法查得轴的许用弯曲应力,满足的条件,故设计的轴有足够的强度。轴的强度满足要求8校核键连接的强度齿轮处键连接的挤压应力为联轴器处的键的挤压应力为取键,轴及齿轮的材料都为钢,参考[3]89页,表8-33得,,,故强度足够。键连接强度足够。9校核轴承寿命(1)当量动载荷参考[3]82页,表8-28,得6210轴承C=35000N,=23200N。因轴承不受轴向力,所以(2)轴承寿命轴承在105℃38

以下工作,参考[3]89页,表8-34得,参考[3]89页,表8-35得载荷系数,则,故轴承寿命足够。轴承寿命满足要求。第1章江天的齿轮设计步骤计算与说明主要结果1选择齿轮材料,热处理工艺以及精度等级按表选择齿轮的材料为钢调质热处理,硬度为;大齿轮选用45钢正火热处理,硬度为。因为是普通减速器,由表选择8级精度,由表得齿面粗糙度为。小齿轮:45钢调质,230HBS;大齿轮:45钢正火,180HBS2.确定设计准则由于该齿轮为闭式齿轮传动,且两齿轮均为齿面硬度小于等于的软齿面,齿面点蚀是其主要失效形式。应先按齿面接触疲劳强度进行设计计算,确定齿轮的主要参数和尺寸,然后再按弯曲疲劳强度校核齿根的弯曲强度。3按齿面接触疲劳强度设计因两齿轮均为钢质齿轮,可应用公式求出确定有关参数:转矩T1查表2-4轴承的传动效率η轴承=0.99齿轮的传动效率η齿轮=0.97P1=P2/(η轴承η齿轮)=4.6/(0.99*0.97)=4.79KW载荷系数K查表取K=1.138

齿宽系数和齿数小齿数z1取为,则大齿轮齿数,圆整取。实际齿数比i"=z2/z1=齿数比的误差为。因单级直圆柱齿轮为对称布置,而齿轮表面又为软齿轮,由表取许用接触应力由图查的齿轮的接触疲劳极限:由表查得安全系数由于齿轮的应力循环次数:查图得由式故38

由表11.3取标准模数。4主要尺寸计算5按齿根弯曲疲劳强度校核由式(11.25)得出,如,则校核合格确定有关系数与参数(1)齿形系数查表11.12得(2)应力修正系数查表11.13得(3)许用弯曲应力由图查得由表查得安全系数由图查得弯曲疲劳寿命系数:由式可得38

故6验算齿轮的圆周速度选8级精度合适7几何尺寸计算第1章焦斌的轴设计步骤计算与说明主要结果1选择轴的材料,热处理确定许用应力由已知条件可知该减速器传递的功率小,对材料无特殊要求,故选用45钢并经正火处理。由[1]查得强度极限,再由[1]许用弯曲应力强度极限:许用弯曲应力:2按扭转强度估算最小轴径根据[1]得.又由[1]式(16.2)得圆整后标准直径38

考虑到轴的最小直径处要安装联轴器,会有键槽存在,故需将估算的轴直径加大,取为。由于轴上作用的弯矩臂转矩小,故C取较小值,由[2]圆整后取标准直径3确定轴的装配方案,以及轴上主要零件的位置和固定方式将齿轮布置在箱体内部中央;轴承对称安装在齿轮两侧;轴的轴向位置由左右轴承盖来限制,轴的外伸端安装联轴器。齿轮等零件从右端一次装入齿轮的左端用轴环定位,右端用套筒固定。齿轮的周向固定采用平键连接,同时为了保证齿轮与轴有两号的对中信,故采用的配合。由于轴承对称安装于齿轮的两侧,则其左轴承用轴环来固定,右轴承有套筒右端面来定位,轴承的周向固定采用过盈配合。轴承的外圈位置由轴承盖顶住,这样轴组建的周向位置即可完全固定。4确定各轴段的直径(代表轴头,代表安装毡圈的轴颈,代表安装轴承的轴颈,轴段直径最小,考虑倒要对安装在轴段上的联轴器进行定位,轴段最小直径轴段装毡圈的轴段装挡油环轴承的轴段,38

代表轴头,代表轴环,代表轴端)上应有轴肩,同时为了能很顺利地在轴段上安装轴承,轴段必须满足轴承内径的标准,查[2]故取轴段的直径为,由于轴段同样是安装轴承,故轴段的直径也为,为了轴承专配时能顺利达到装配要求,所以需做出一个阶梯,同时轴段为能顺利的安装毡圈,,轴段必须满足毡圈的内径的标准,且需满足联轴器的轴向固定,查[2]取;轴段用于安装齿轮但不承受轴向力,查[2]得轴段轴环要作为齿轮的轴向固定,通常,装齿轮的轴段轴环的轴段5确定各轴段的长度齿轮的齿宽为,为保证齿轮固定可靠,轴段的长度应略短于齿宽,取,为保证齿轮端面与箱体内壁部相碰,齿轮端面与箱体间应留有一定的间距,通常,查[2]得;为箱体内壁至轴承端面的距离,由于该轴承采用脂润滑并设挡油环取则轴段的长度为轴承的长度++-2,由于装配要求轴段要小于轴承的长度。轴承选用6210深沟球轴承查[2]由于左右两个轴承采用对称安装,所以轴环加上轴段的距离等于安装齿轮的轴段的长度安装右轴承的轴段的长度安装左轴承的轴段的长度轴环的长度38

;轴环,轴段。由[2]可知轴段由外伸轴上旋转零件的端面至相邻轴承脸盘的连接螺栓的扳手空间,螺钉连接式轴承端盖的厚度,轴承座的长度以及轴承的长度,箱体内壁至轴承端面的距离决定.,无特殊要求,所以,查[2]得。由轴承座长度查{2},我们采用的螺栓为,,所以轴段的主要作用便是安装联轴器,查[2]得LT7型弹性套注销联轴器的轴孔长度为65mm,所以轴段可取安装毡圈的轴段的长度安装联轴器的轴段的长度轴的结构工艺要求对于安装轴承的轴段采用磨削加工,由于在轴承的一端固定均采用挡油环,所以磨削的余量足够,不需要加工出越程槽。为了便与装配,轴端因制成倒角,为了加工倒角的方便,我们统一取C2,为了减少应力集中,轴径过度处应制有圆角,查[2],同样为了加工倒角的方便,我们统一取R238

轴的键槽设计:由于齿轮以及联轴器在轴上的周向固定是采用建链接的。查[2](见表8-61)查的轴段(4)上的键槽的尺寸为b×h=16×10,查的轴段(1)上键槽的尺寸为b×h=10×8.螺钉紧固轴端挡圈的选择查[2](见表8-152)选择M6×16螺钉以及A3×12号圆柱销,圆柱销的定位尺寸为12第1章焦斌的齿轮设计步骤计算与说明主要结果1选择齿轮材料,热处理工艺以及精度等级按表选择齿轮的材料为钢调质热处理,硬度为;大齿轮选用45钢正火热处理,硬度为。因为是普通减速器,由表选择8级精度,由表得齿面粗糙度为。小齿轮:45钢调质,230HBS;大齿轮:45钢正火,180HBS2.确定设计准则由于该齿轮为闭式齿轮传动,且两齿轮均为齿面硬度小于等于的软齿面,齿面点蚀是其主要失效形式。应先按齿面接触疲劳强度进行设计计算,确定齿轮的主要参数和尺寸,然后再按弯曲疲劳强度校核齿根的弯曲强度。3确定齿数因两齿轮均为钢质齿轮,可应用公式求出38

按齿面接触疲劳强度设计确定有关参数:转矩查表2-4轴承的传动效率η轴承=0.99^2齿轮的传动效率η齿轮=0.97载荷系数K查表取齿宽系数和齿数因单级直圆柱齿轮为对称布置,而齿轮表面又为软齿轮,由表取小齿数z1取为28,则大齿轮齿数实际齿数比无齿数比误差许用接触应力由图查得齿轮的接触疲劳极限:由表查得38

安全系数由于齿轮的应力循环次数:每周双休.查图得由式弹性模数的选取以及齿轮模数的选取由表查得MPA由表11.3取标准模数确定中心距主要尺寸计算分度圆直径:38

齿宽取按齿根弯曲疲劳强度校核许用弯曲应力由图查得由表查得安全系数由图查得弯曲疲劳寿命系数:由式可得齿型系数,应力修正系数11.13,弯曲应力38

验算齿数由表可知,选8级精度是合适的。齿轮的润滑方式查[1]P230,因为此齿轮是闭式齿轮,所以采用浸油润滑几何尺寸计算及绘制齿轮零件工作图以大齿轮为例:齿顶圆直径:查[1]P229,,采用腹板式齿轮参考图书[1]——《机械设计基础》陈立德版参考图书[2]——《机械设计课程设计》陈秀宁版参考图书[3]------《减速器设计实例精解》张春宜郝广平刘敏编著38'

您可能关注的文档

- 郫县城市生活污水处理厂项目可行性研究报告

- “XX大学”建设项目可行性研究报告

- 车间管线污污分流项目施工组织结构设计

- 片区垃圾填埋场工程项目可行性研究报告

- 怀化市“飞达.新世纪广场”项目可行性研究报告

- 高档针织面料及服装生产建设项目 可行性研究报告

- 淮安市“十二五”电力发展规划项目可行性研究报告

- 高档针织面料及服装生产建设项目可行性研究报告

- 5层框架结构教学楼毕业设计(附全套)

- “百合御都”建设项目可行性研究报告

- 淮阳县龙湖纺织工贸有限公司纺织车间建造项目可行性研究报告

- 平罗县陶乐水土保持小流域综合治理 项目可行性研究报告

- 高端医疗器械产业基地项目可行性研究报告

- “丰尚时代广场·熙龙湾”项目可行性研究报告

- 环保设备及配套氨溶液项目可行性研究报告

- “高新技术产业园”项目可行性研究报告

- 高炉煤气余压透平发电装置及电机变频控制系统节能建设工程项目可行性研究报告

- 环境影响报告建设项目可行性研究报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明