- 403.03 KB

- 2022-04-22 11:32:46 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'UDC629-12.014.2u24遐黔中华人民共和国国家标准GB12927一91船用起货设备检验规则和试验方法Theexaminationrulesandtestmethodsfortheshipscargohandlinggear1991一05一22发布1992一02一01实施国家技术监督局发布

中华人民共和国国家标准船用起货设备检验规则和试验方法GB12927一91Theexaminationrulesandtestmethodsfortheships`cargohandlinggear主题内容与适用范围本标准规定了民用船舶起货设备的检验规则和试验方法。本标准适用于安全工作负荷为It及It以上的民用船舶装卸货物的吊杆式或起重机式的甲板起货设备。安全工作负荷小于It的起货设备,可由制造厂或用船部门参照本标准进行。本标准不适用于各种用途的升降机;生产性作业的起重设备(如捕渔作业等);装卸船上胭装设备、配件和储备品的起重设备(如吊装救生艇等);生产和工艺目的的起重设备等.2引用标准GB1102圆股钢丝绳3检验和试验的一般原则3.1本标准的目的旨在证明起货设备是否符合船舶起货设备规范、有关通则及现行标准之要求,以确保安全使用。3.2所有起货设备必须经过检验和试验,核定安全工作负荷,签发船检证书及出厂合格证书后方能使用。3-3起货设备活动零部件的试验,由制造厂或试验单位进行,并出具试验证明书。3.4起货设备及其机构,船上安装、改装或修理完工后.应在验船师在场下进行检验和试验。3.5检验和试验不应在危及安全的场合下进行。3.6在检验和试验中,起货设备如发生故障或技术状况不良时,应停止试验,直至消除缺陷为止。3了船舶起货设备的检验分成单个构件检验及装船后的初次检验、年度检验、四年度全面检验和保养检验。初次检验及四年度检验应由验船部门进行,年度检验一般应有验船师参加,但在特殊情况下,可由船检部门授权于船上负责起货设备的船长、大副、轮机长等人员按规定要求进行检验并在起货设备检验簿上作相应的签署.检验4.1单个构件的检验4.1.1吊货杆、臂架、桅柱等金属结构的焊缝表面应均匀,不得有裂纹、焊瘤、咬口、气孔、夹渣等缺陷存在.4.1.2吊货杆、臂架、桅和起重柱的焊缝应按现行探伤标准或船级社相应规范要求进行必要的射线透视或超声波探伤检查。支持安全工作负荷超过25,的吊杆的任何桅或起重柱,其位于最高支撑甲板以上3m范围内的全部焊缝应作射线透视,交叉点处等受力较大的部位亦应作射线透视或超声波探伤检国家技术监督局1991一05-22批准1992一02一01实施

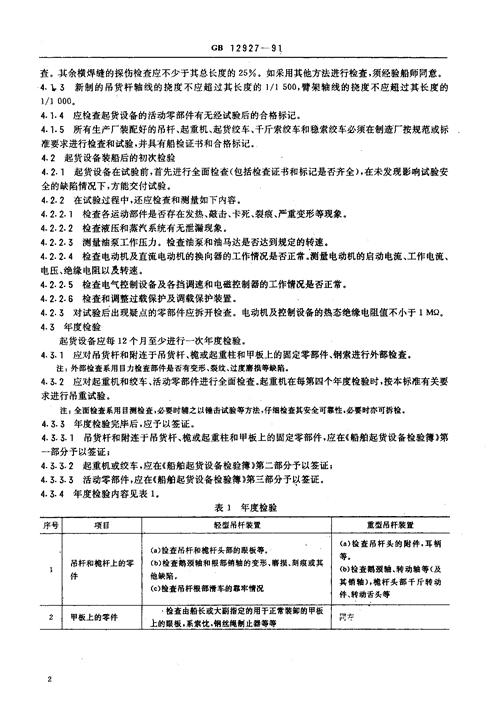

GB12927一91查。其余横焊缝的探伤检查应不少于其总长度的25%。如采用其他方法进行检查,须经验船师同意。4.L3新制的吊货杆轴线的挠度不应超过其长度的1/1500,臂架轴线的挠度不应超过其长度的1/1000,4.1.4应检查起货设备的活动零部件有无经试验后的合格标记。4.1.5所有生产厂装配好的吊杆、起重机、起货绞车、千斤索纹车和稳索绞车必须在制造厂按规范或标准要求进行检查和试验,并具有船检证书和合格标记。4.2起货设备装船后的初次检验4.2.1起货设备在试验前,首先进行全面检查(包括检查证书和标记是否齐全),在未发现影响试验安全的缺陷情况下,方能交付试验。4.2.2在试验过程中,还应检查和测量如下内容。4.2.2.1检查各运动部件是否存在发热、敲击、卡死、裂痕、严重变形等现象.4.2-2.2检查液压和蒸汽系统有无泄漏现象。4.2-2.3测量油泵工作压力。检查油泵和油马达是否达到规定的转速。4.2.2.4检查电动机及直流电动机的换向器的工作情况是否正常。测量电动机的启动电流、工作电流、电压、绝缘电阻以及转速。4.2-2.5检查电气控制设备及各挡调速和电磁控制器的工作情况是否正常。4.2-2.6检查和调整过载保护及调载保护装置。4.2.3对试验后出现疑点的零部件应拆开检查。电动机及控制设备的热态绝缘电阻值不小于1M4,4.3年度检验起货设备应每12个月至少进行一次年度检验。4.3.1应对吊货杆和附连于吊货杆、桅或起重柱和甲板上的固定零部件、钢索进行外部检查。注:外部检查系用目力检查部件是否有变形、裂纹、过度磨报等缺陷。4.3.2应对起重机和纹车、活动零部件进行全面检查.起重机在每第四个年度检验时,按本标准有关要求进行吊重试验。注:全面检查系用目测检查,必要时辅之以锤击试验等方法,仔细检查其安全可靠性,必要时亦可拆检。4.3.3年度检验完毕后,应予以签证。4.3.3.1吊货杆和附连于吊货杆、桅或起重柱和甲板上的固定零部件,应在《船舶起货设备检验簿》第一部分予以签证;4.3-3.2起重机或纹车,应在《船舶起货设备检验簿》第二部分予以签证;4.3.3.3活动零部件,应在《船舶起货设备检验簿》第三部分予以签证。4.3.4年度检验内容见表1,表1年度检验序号}项目}轻型吊杆装置I重型吊杆装置(a)检查吊杆头的附件,耳柄(a)检查吊杆和桅杆头部的眼板等。等。吊杆和桅杆上的零(b)检查鹅颈轴和根部销轴的变形、磨损、刻痕或其(b)检查鹅颐轴、转动轴等(及件他缺陷。其销轴),桅杆头部千斤转动(c)检查吊杆根部借车的靠牢情况件、转动舌头等·栓查由船长或大副指定的用于正常装卸的甲板甲板上的零件同右上的眼板,系索忱,钢丝绳制止器等等

Gs12927一91续表1序号项目轻型吊杆装置重型吊杆装置(a)检查腐蚀情况(如有怀疑,必要时可清除油漆),特别应注意吊杆与撑架接触的部分。几a)同左(a>(b)如果认为必要,可作锤击检查.3吊杆(b)检查刻痕或凹陷(c)检查刻痕或凹陷和检查吊杆是否弯曲。lc)同左(d)(d)吊杆头部和根都的附件应保证处于良好工作状态.当认为必要时吊杆应在所有工作位置进行操作(a)滑车应予检查,特别应注意滑轮的转动、有效的润滑和确保其没有严重的磨损.(a)就原位检查滑轮,若滑轮不若滑轮不能自由转动,或者如果检查时查明滑能正常转动,滑车应拆下作进滑车(包括稳索滑车可能未经有效的保养,滑车应拆下.9一步的检查.车)(b)修理应在有适宜装备的工厂进行,同时如修理影(b)检查滑轮的润滑设备是否响滑车的强度,则应重作试验和重行签发证书。有效(c)验证滑车对安装位置、绳索穿法应相适应于其安全工作负荷(a)于适当的条件下进行检查,并检查磨损、变形或(a)就原地检查桅杆头部和吊其他缺陷.杆头部的卸扣等(导向措车卸各零件应充分清除油漆、牛油、污垢等以便能进卸扣(包括租索卸扣应该宁可拆下)。行适当的检查.扣)、链环、环、钩(b)在适宜情况下,检查其余的5(b)查证其材料是否被记载在试验证书中,证书上应子、三角板(或猴面零件,并检查其磨损变形或其能分辨清楚锻钢、碳钢、高强度钢和合金钢.板)他缺陷.(c)锻钢件应作热处理,应发给热处理报告。各零件应充分清除油漆、(d)查核此零件于其配置处(的受力)是否与安全工油垢等,以便进行检查作负荷相适应查明钢丝绳确处于满意的状态,并且端头连接牢固.6钢丝绳同左可能出现的毛病包括断丝和内部腐蚀(a)检查应于适当的条件下进行,链条必要时经清除油漆、油污等等,并应拆下以便能作满意的检查。(b)检查变形、磨损或其他缺陷.若链环要求换新,链条应作适当的热处理并重作试验(换上的链环应具7千斤链条不适用有相当的材料和强度).(c)查核材料是否巳被记录在试验证书上。此证书应能区分锻钢、破钢、高强度钢和合金钢.(d)碳铁链条应作适当的热处理(a)若吊杆装置的部件,此部件如为吊杆根部销轴,作了更换.如果此部件已单独进行过负荷为相当其在配装处作试验时所承受的总负荷的试验则就不书(a)同左(a)8重新试验要进行重新试验.(b)同左(b)(b)当修理或换新的零件没有作过试验.吊杆装置应重试4.4四年度检验4.4.1吊货杆和附连于吊货杆、桅或起重柱和甲板上的固定零部件,每四年应至少进行一次全面检查。

GB12927一91吊杆装置应按本标准要求进行吊重试验。4.4.2四年度全面检验和吊重试验完毕后,应在《船舶起货设备检验簿》第一部分予以签证。4.4.3四年度检验按表2进行。表2四年度检验序号项目轻型吊杆装置重型吊杆装置(的检查吊杆头和桅杆头上的眼板。(a)同左(a)(b)鹅颐,转动枢轴等连带其横轴拨出,作全面检查。(b)同左(b)吊杆及桅杆上的零(c)拨出所有其余的销轴和对桅顶千斤转动件,转动(c)同左(c)1件舌头等作全面检查.(d)同左(d)(d)检查销轴的变形,磨损,刻痕或其他缺陷。(e)嵌入滑轮可就原位作检查(的检查根部滑车的靠牢情况〔见4(b)〕检查船长或大副指定用于正常装卸的甲板眼2甲板上的零件同左板,系索枕,钢丝绳的固定器等(a)检查腐蚀情况(如有怀疑必要时可清除油漆)。特别注意吊杆与撑架接触处。(a)同左(a)3吊杆(b)吊杆以锤击检查,同时如有必要,用钻孔或其他(b)同左(b)同意的办法检查壁厚.(c)同左(c)(c)检查碰伤痕迹和凹陷和吊杆的弯曲(a)在方便和可能时于船上作滑车的检查。当滑车需修理时则应在具有适当设备的工场进行.(a、同左(a)(b)滑轮和销轴应拆出。(b)所有清轮和销轴应拆出.但(c)所有受力部分包括头部附件应作全面清洁(必要滑轮与吊杆作成一体者,可就时清油漆)并作全面检查.其工作完全检查.(d)杆件或头部转邀幼牛的螺母或突环应性查以保证(c)同左(c)滑车(包括稳索滑4可靠的紧固和无可见的缺陷。样件应转动灵活,井不(d)同左(d〕车)应过渡磨损。若验船师或检查人员要求,应将样件拆(e)同左(。)出。(f)同左(f)(e)颊板和夹板应作检查以确保其既无翘曲亦无边(g)查明滑车对于其设置位置,缘磨扭.绳索的穿法,应与其安全工作(f)若修理后影响了滑车的强度,或试验证书失效,负荷相适应滑车应重新试验和重发证书(a)于适当条件下作完全检查、重检查裂缝,变形、磨损或其他块陷。每一零件应清除油漆、牛油、污垢等等。(的查明材料是否填入试验证书,证书上应能分辨清(a)同左(a)卸扣(包括稳索卸为锻钢、碳钢,高强度钢和合金钥.(b)同左(b)扣)、链环、环、钩(c)锻钢零件应作热处理,井应该发给热处理报告.5(c)同左(c)子、三角板(或猴面(d)如果卸扣发现变形,并进行了校正,校正后卸扣(d)同左(d)板)应作适当的热处理,并重新试验和重发证书.(e)同左(f)(的如果御扣销子换了新的,则整只卸扣应重作试验及重行发证,(f)查明此霉件在其配置处是否与安全工作负荷相适应I

GB12927一91续表2序号项目轻型吊杆装置重型吊杆装置(a>沿全长作检查,必要时进行清活。(a)同左(a>(b)检查断丝和腐蚀.(b)同左(b)6钢索(c)检查所有擂接处(如正在使用,则在检查以前应(c)同左(c)拆下)。(d)同左(d)(d)装上以前.应保证钥索全面擦油(a)链条应在具有合适设备的工厂作检查.(b)在清除全部油漆、牛油、污垢等后,并以钢丝刷刷净,作全面检查.(c)检查变形,磨报或其他缺陷,若链环需换新,链条7千斤链应作合适的热处理和重新试验(所换链环的材料和不适用强度应与原来的相当).(d)查核材料是否已记入试验证书中.证书中应能分清俄钥、碳翎、高强度钢和合金钢.(e)锻钢姗条应作适当热处理(a)建议吊杆装里于第三次及以后的各次四年度检验时重作试验。(a)除了吊杆装置经重大改装8重行试脸(b)当更换了某一部分,而该部分未经单独的试验,或修理,否则不要求皿新试验.(试验负荷为当其在配装处作试验时所承受的总负(b)同左(b)载的试验者),则吊杆装里应重新试验4.5保养检验4.5.1活动零部件钢索在每次使用前,应由船上职能人员进行检查,但在最近三个月内检查过者可以例外。4.5.2在检验中发现下列情况,应停止试验,予以更换。4.5-2.1起货设备固定及活动零部件的最大磨损超过原尺寸的10%,或发生裂纹及显著变形均不得使用。4.5.2.2钢索在其10倍直径长度内,发现有5%的钢丝断裂,或钢索有过度磨损,腐蚀及其他明显损坏者必须更新.4.5.2.3起货设备的转环或转钩,当其环栓发现有显著变形或不能保证转动时,不许继续使用。4.5.2.4滑车的滑轮衬套或轮级有显著磨损,轮缘折断或裂纹,滑车轴及耳环弯曲或显著磨损时,不准继续使用。4.5.2.5起货设备的制动装置,当制动衬垫有显著磨损,在摩擦表面上开始显露固定衬垫的铆钉时,必须换新。4.5-2.6绞车的齿轮上有损坏的牙齿或弯折的轮缘,或轮毅和轮辐上有裂纹时,均不准继续使用。5试验5.1活动零部件5.1.1每个活动零部件应按表3规定的试验负荷进行试验。未经试验的活动零部件不得使用。经过修理的活动零部件亦应按此表的试验负荷进行重新试验。试验后的活动零部件应无裂纹、变形等,保证活动良好。

G日12927一91表3活动零部件的试验负荷安全工作负荷(swL)}试验负荷序号名称备注t{t)‘l单饼借车4XSWI簇25ZXSWI2多饼借车>25~1600.933XSWL+27>1601.IXS认L链条、吊钩、吊环、(25ZXSM月‘3卸扣、转环等>251.22XSWL+20(10ZXSWL吊梁、吊框、吊架和4>10~1601.04XSWL+96类似设备>1601.IXSWL注:①单饼滑车的安全工作负荷,包括有绳眼的单饼滑车,应取吊环上载荷的一半.②多饼滑车的安全工作负荷应取吊环载荷.5.1.2用于潜水器吊放系统的活动零部件,其试验负荷为表3中相应项目的1.5倍。5.1.3浩动零部件的拉力试验可以用船检认可的试验机,或是挂重物的方法进行。保持试验负荷的时间应不少于5而。.51.4山字型吊钩的拉力试验负荷的方法,如图1或图2所示。但如采用图2的方法,则应以1/2拉力试验负荷加做图3所示的水平方向补充试验。云r,叮2试脸负蔺图1图2图35重型吊杆的嵌人滑轮和滑车及其他永久装固的部件不算活动部件,其试验与吊杆装置一起进行乐1.6钢索不得少于6股,其钢丝的抗拉强度为1372一1666N/mm,(140一170kgf/mm,),较高拉力强度的钢索可用于起货滑车组和重吊_的千斤滑车组,不同结构形式的钢丝绳试验破断负荷参照GBll02。5.1.了纤维索仅允许用作轻型吊货杆上通过滑车组的摆动稳索或双杆操作时通过滑车组的吊货杆头部牵索,其强度试验按纤维素的相应规定或标准进行。5.飞.8链条(长环或短环)除按表3规定负荷进行试验外,尚进行破断试验,通常每5m链条长度割取一段5环试样做破断试验,破断负荷应不小于4倍链条的安全工作负荷。5.2吊杆装置5.2.1单杆试验

GB12927一915.2.1.1每根吊杆在进行吊重试验前,应做吊杆升降动作试验,以证实其升降装置工作可靠性。5.2.1.2吊杆应放置在设计图纸所规定的仰角位置(一般轻型吊杆仰角为150,重型吊杆仰角为25"),如吊杆不可能在该仰角下工作时,则可放置在实际工作的最小仰角位置。5.2.1.3按表4规定的试验负荷进行静态吊重试验,试验时将重物吊离甲板,悬挂时间不少于5min,表4吊重试验负荷安全工作负荷SWL试验负荷tt蕊201.25XSWL>20-50SWL+5>501.1XSWL注液压起重设备如不能以1.25SWL为试验负荷时,则可以其能达到的最大负荷进行试验,但不得小子1.1SWL,5.2.1.4每船具有相同结构和布置的吊杆,应任选一根吊杆和一对吊杆,在安全工作负荷下.分别用各挡速度做效用试验,测定上升、下降速度,记录在各挡速度下的工作电流、电压、转速、油压、1k汽压力等数据。测定制动滑程,下降速度。不大于100m/min,5.2.1.5将吊杆连同试验负荷尽可能向两个方向摆动一次,进行动态试验。5·2.2双杆试验5.22.1双杆操作的吊杆应在单杆试验后,才能做双杆试验。5-2-2-.2双杆试验负荷为双杆安全工作负荷的1.25倍。5.2.2.3试验时将吊货杆放置在设计位置上,然后将试验荷重从舷外吊入舱内,再从舱内吊出舷外。5.2.2.4相同结构及布置的吊杆,每三对中至少任选一对作试验,如果试验中有间题,则每对吊杆均需进行试验。5.2.3回转吊杆试验5.2.3.1对回转吊杆连同试验负荷(见表4)按设计所允许的范围进行缓慢回转不少于二次。5.2-3.2对回转吊杆应按设计要求,用安全工作负荷进行单独和联合的变幅、回转、升降等试验。5.2.3.3将可带荷重进行变幅的吊杆连同其试验负荷进行不少于二次的缓慢变幅,变幅范围不应超过设计规定。5.3起重机试验5-3.1每台起重机在进行吊重试验前必须做下列空载试验。5.3.1.1按额定转速进行单独及联合的旋转、变幅、升降等动作试验。5.3.1.2试验旋转、变幅、起升高度等限位装置,并对信号装置、保护装置〔欠压、零位保护)、联锁装置和应急切断电路装置的可靠性进行检查。5.3.1.3运行式起重机应进行运行试验,同时试验其行程限位装置的可靠性。5.3.2起重机吊重试验5.3.2.1起重机臂架应分别放置在设计所规定的最大和最小幅度两个位置上。按表4规定的试验负荷进行最大和最小幅度下的吊重试验。静态吊重时,可将重物吊离甲板,保持悬挂时间不少于5min,5.3.2.2起重机应连同试验负荷按设计所允许的范围进行不少于二次的缓慢回转和不少于二次的缓慢变幅,变幅范围不应超过设计规定。5.3.2.3起重机应按设计安全工作负荷进行单独和联合的变幅、回转、升降等试验。5.4起货绞车试验5.4.1每台起货绞车应在空载(中速)情况下做半小时倒、顺车试验,并测量空载时各挡转速、起动电流和工作电流。5.4.2起货纹车应在试验负荷下进行不少于二次的刹车试验,刹车试验在负荷快速下降约3m距离时

G日12927一91进行。5.4.3起货纹车的电动机及油马达应做失电及液压失压试验,此时应关掉电动机和油马达,使试验负荷保证在悬挂位置,同时用人工释放装置做安全释放试验。5.4.4所有起货动力部分,在负荷试验时都应测量并记录其起吊速度、回转速度、变幅时间、电流、电压、绝缘电阻、油压等数据‘5.5试验记录所有起货设备在试验后,由工厂整理试验记录,填写试验报告,格式参考附录人。

Gs12927一91附录A试验记录表(参考件)Al轻吊装置试验记录表见表AI-A2,轻吊装置试验记录表船名试验日期—年_月_日船厂代表船方代表验船师表A1电机电流,A袖泵压力双杆吊重吊杆位置吊杆水平仰角舷外跨距单杆吊重试验荷重MPa试验荷重及编号(.)mt启动工作(kgf/cm")t}一表A2}“,」l电机电流,A油泵压力吊杆位置广叮xs}吊杆仰角兹外跨距电机转速制动滑程热态绝缘电阻变速等级工作负荷MP日及编号(.)mt/minmMQt启动工作(kgf/cm")上升]23下降123工厂检查科

GB12927一91A2重吊装置试验记录表见表A3,重吊装置试验记录表船名试验日期一-年_月_日船厂代表船方代表验船师表^3试验时负荷试验重吊位置舷外跨距刹车仰角耗时及编号m情况i(70I)C(。)I)mainft工厂检查科A3起重机吊重试验记录表见表A4^-A5,起重机吊重试验记录表船名试验日期一-年_月_日船厂代表船方代表验船师表^4吊重试验荷重回转角度起重机位置及编号变幅角度最大跨距刹车情况试验情况t(.)

GB12927一91A4起货机电动机试验记录表见表A6,起货机电动机试验记录表船名试验日期年月日电动机规格:型号额定电压v额定电流A额定转速r/min额定功率kW制造厂表A6空载电流.A吊重电流,A工作电压绝缘电阻电机出厂名称挡数起动/工作起动/工作备注V编号Ratm上升下降上升下降}“。]123123I23I23户直流电动机火花等级试验人员工厂检查科

GB12927一91附加说明:本标准由中国船舶工业公司提出。本标准由江南造船厂归口。本标准由江南造船厂负责起草。本标准主要起草人杨安礼、童自荣、陈远彪。'

您可能关注的文档

- GB 12732-2008 汽车V带.pdf

- GB 12734-2003 汽车同步带.pdf

- GB 12757-91 救生保温用具.pdf

- GB 12835-2001 胶座气门嘴.pdf

- GB 12836.1-1999 无内胎气门嘴 第1部分:卡扣式气门嘴.pdf

- GB 12900-1991 船舶通用术语 船用材料.pdf

- GB 12916-1991 船用金属螺旋浆技术条件.pdf

- GB 12917-1991 油污水分离装置.pdf

- GB 12918-1991 油船排油监控系统技术条件.pdf

- GB 12952-2003 聚氯乙烯防水卷材.pdf

- GB 12953-2003 氯化聚乙烯防水卷材.pdf

- GB 12958-1999 复合硅酸盐水泥.pdf

- GB 12977-91 平衡机防护罩和其他安全措施.pdf

- GB 12987-1997 农房用混凝土圆孔板.pdf

- GB 13323-1991 光学制图.pdf

- GB 13328-91 压路机制动性能.pdf

- GB 13421-92 无线电发射机杂散发射功率电平的限值和测量方法.pdf

- GB 1344-1999 矿渣硅酸盐水泥、火山灰质硅酸盐水泥及粉煤灰硅酸盐水泥.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明