- 301.65 KB

- 2022-04-22 11:32:32 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'GB12734-2003mli吕本标准的第8.5条为强制性的,其余为推荐性的。本标准对汽车同步带的尺寸是等效采用国际标准ISO9010:1997《同步带传动汽车同步带》。本标准与原标准GB/T12734-1991《汽车同步带尺寸》的主要技术差异:—本标准的尺寸部分在原标准梯形齿ZA型,ZB型尺寸的基础上增加了圆弧齿ZH型,YH型、ZR型,YR型,ZS型,YS型的尺寸。—GB/T12734-1991只是汽车同步带尺寸,本标准增加了汽车同步带物理性能、耐臭氧性能、耐低温性能和疲劳寿命。本标准从生效之日起,同时代替GB/T12734-1991e本标准由中华人民共和国原化学工业部提出。本标准由化学工业胶带标准化技术归口单位归口。本标准起草单位:贵州大众橡胶有限公司、宁波伏龙同步带有限公司和青岛橡胶工业研究所。本标准主要起草人:宋惠颜、陆红芬、项雪薇、林秋志、卢继敏、辛永录。

GB12734-2003汽车同步带范围本标准规定了用于汽车发动机驱动凸轮轴,燃料喷射泵和平衡轴等的同步带(以下简称带)的尺寸、物理机械性能及疲劳寿命。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本凡是不注日期的引用文件,其最新版本适用于本标准GB/T1690-1992硫化橡胶耐液体试验方法(eqvISO1817:1985)GB/T10716-2000汽车同步带物理性能试验方法(eqvISO12046:1995)GB/T18183-2000汽车同步带疲劳试验方法(eqvISO10917:1995)ISO9011:1997同步带传动汽车同步带轮3带型号下列汽车同步带型号是标准化的:ZA型:梯形齿;ZB型:梯形齿;ZH型:圆弧齿,H系列;YH型:圆弧齿,H系列;ZR型:圆弧齿,R系列;YR型:圆弧齿,R系列;ZS型:圆弧齿,S系列;YS型:圆弧齿,S系列。4标记用数字和字母按以下顺序表示带的标记:a)表示齿数的数字;b)表示节距的字母;c)表示齿形的字母;d)表示以毫米为单位的宽度的数字。示例:80Ae|齿数节距齿形宽度(mm)

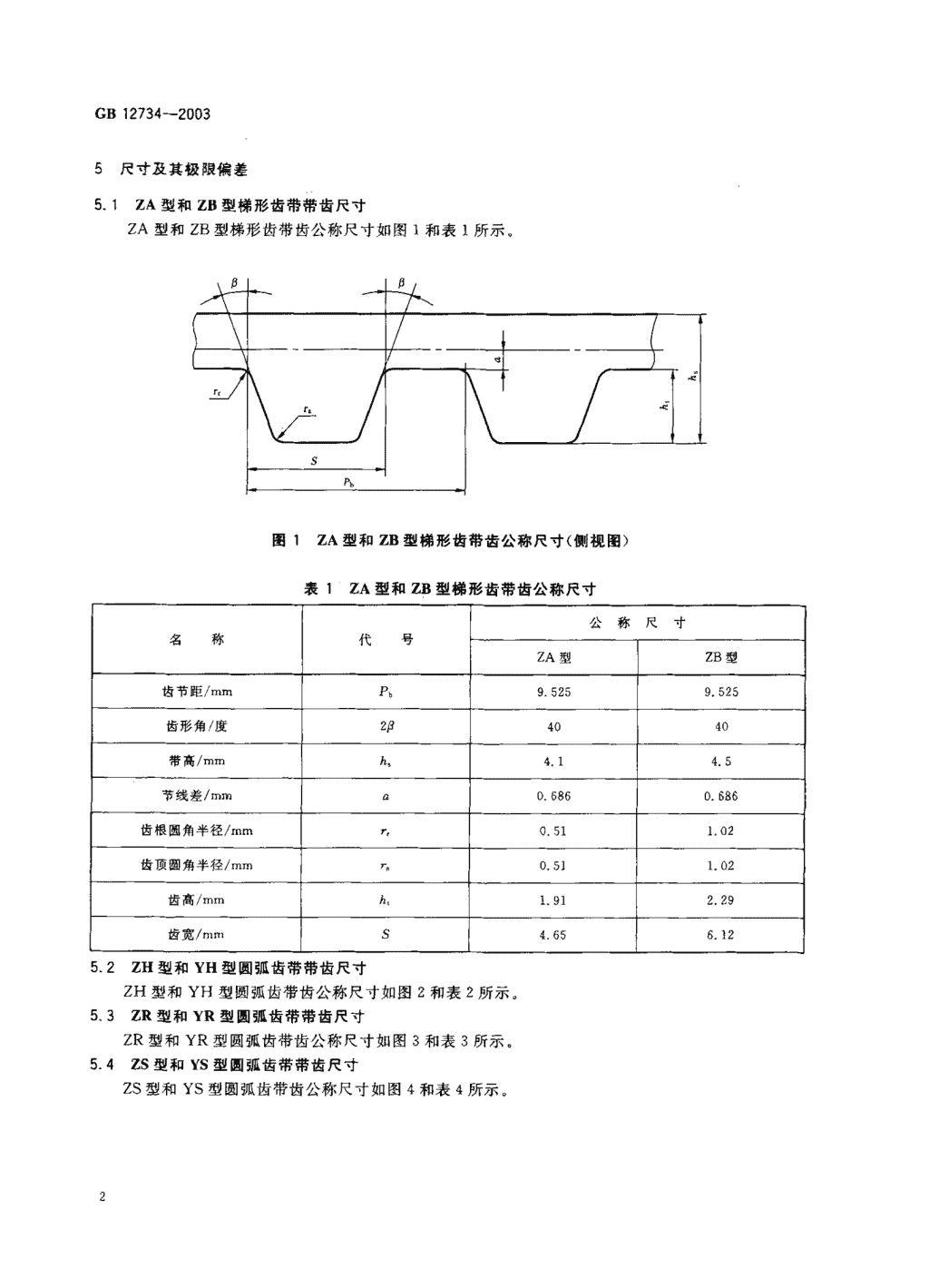

GB12734-20035尺寸及其极限偏差5.1ZA型和ZB型梯形齿带带齿尺寸ZA型和ZB型梯形齿带齿公称尺寸如图1和表1所示图1ZA型和ZB型梯形齿带齿公称尺寸(侧视图)表1ZA型和ZB型梯形齿带齿公称尺寸公称尺寸名称代号ZA型ZB型齿节距/mmP,9.5259.525齿形角/度294040带高/mmh4.14.5节线差/m印n0.6860.686齿根圆角半径/mmrr0.511.02齿顶圆角半径/mm凡0.511.02齿高/mmh1.912.29齿宽/R7R7S4.656.125.2ZH型和YH型圆弧齿带带齿尺寸ZH型和YH型圆弧齿带齿公称尺寸如图2和表2所示5.3ZR型和YR型国弧齿带带齿尺寸ZR型和YR型圆弧齿带齿公称尺寸如图3和表3所示。5.425型和YS型圆弧齿带带齿尺寸ZS型和YS型圆弧齿带齿公称尺寸如图4和表4所示

GB12734-2003图2ZH型和YH型带齿公称尺寸(侧视图)表2ZH型和YH型带齿公称尺寸公称尺寸/mm名称代号ZH型YH型齿节距Pe9.5258带高h,5.55.2节线差a0.6860.686齿根圆角半径rr0.760.64齿高人3.53.04齿半径R2.452.11齿心下移量Y1.050.93齿根半宽S,3.272.84图3ZR型和YR型带齿公称尺寸(侧视图)

GB12734-2003表3ZR型和YR型带齿公称尺寸公称尺寸名称代号ZR型YR型齿节距/mmPn9.5258齿形角/度2g3230带高/mmh5.45.1节线差/mm口0.750.75齿根圆角半径/mmrr10.8齿高/mmh3.22.8齿宽/mmS5.55.3齿形因子k1.2281.692图4ZS型和YS型带齿公称尺寸(侧视图)表4ZS型和YS型带齿公称尺寸公称尺寸/mm名称代号ZS型YS型齿节距尸b9.5258带高h5.75.2节线差a0.6860.686齿根圆角半径rr0.950.8齿顶圆角半径几0.950.8齿高h气3.532.95齿宽S6.195.2齿半径R6.195.2

GB12734-20035.5带节线长及极限偏差带节线长L。由带齿数和齿节距P,相乘而得到。带节线长应由有关方面协商确定。节线长极限偏差如表5所示。表5节线长极限偏差单位为毫米节线长范围节线长极限偏差L,(381士0.45382镇I_,簇505+0.5506落L,簇762+0.6763840b.<40士0.8士0.8+0.8b,>40士0.8一1.3注:对于特殊应用,可用较小的极限偏差。6节线长测It6.1测f装置同步带应安装在包括下列部分的测长装置上测量节线长(见图5),侧量力F中心距图5节线长测f装置6.1.1带轮两个相等直径的带轮,带轮的要求由表7和IS09011规定,带轮的型号和带的型号一致,并具有标准齿槽尺寸。带轮尺寸极限偏差应附合表7、表8、表9或表10要求。一个带轮能在固定轴上自由转

GB12734-2003动,另一个带轮能在游动轴上自由转动,以使中心距可变6.1.2测f力施加装置测量力通过该装置施加于游动带轮上。6.1.3中心距测f装置该装置在测量两带轮中心距时应具有所需精度,以检验该中心距是否符合所要求的极限偏差(中心距极限偏差等于表5所示节线长极限偏差的一半)。表7带节线长milt用带轮节圆周长/mm跳动带型号齿数Z外径do/mm2a/mmP,XZ径向/mm轴向/mmZA,ZB,ZH,ZS20190.559.266士0.0130.0130.0251.372YH,YS2217654.651士0.0130.0130.0251.372ZR20190.559.138士0.0130.0130.0251.5YR2217654.522士0.0130.0130.0251.5注:只要两带轮直径相等,并且带轮直径比表7规定值大,那么也可用其他直径的带轮。6.2Mlf力计算测量力F,按公式计算:ZA,ZB,ZH,YH,ZR和YR型用式(1)计算;ZS和YS型用式(2)计算:F,=(b,X29)一100····,,························⋯⋯(1)F,=1020X(瓦/25)"’‘··................................(2)式中:bs—带宽,单位为毫米(mm);F,-Al量力,单位为牛顿(N),6.3程序在测量同步带节线长时,先将带至少转动两圈,以使之与带轮正确啮合并使测量力平均分配在带的两直段上。带的节线长等干一个带轮的节圆周长加上两倍的所测中心距。6.4带与带轮和轮槽的尺寸及间隙如图6至图11和表8至表11所示图6ZA和ZB型带与带轮的间隙(见表8)

GB12734-2003表8ZA和ZB型轮槽尺寸(见图6)型号最小间隙cm/mmhg/mm,,/mmr,/mm0/度a/mmZA0.332.68士0.10.85士0.10.85士0.120士1.50.686ZB0.383士0.11.23士0.11.23士0.120士1.50.686图7ZH和YH型轮槽尺寸(见表9)C协、图8ZH和YH型带与带轮的间隙(见表9)表9ZH和YH型轮槽尺寸(见图7和图8)单位为毫米最小间隙型号a士07.05心.1fmZ士0.05士0.05士0.05ZH0.6860.340.112.780.893.61YH0.6860.30.112.220.693.453.161)齿侧弧半径不适用于ZH型表10ZR和YR型带与带轮的间隙(见图9)最小间隙/mm型号齿数Za/mncm}fmZZR200.340.110.75YR220.30.110.75注:轮槽尺寸由ISO9011;1997规定的齿条刀具确定,见图9和表3所示。

GB12734-2003C价、图9ZR和YR型带与带轮的间隙(见表10)带轮外径图10ZS和YS型轮榕尺寸(见表11)图11ZS和YS型带与带轮的间隙(见表11)表11ZS和YS型轮槽尺寸(见图10和图11)单位为毫米WCTR,Rt尺3最小间隙型号口‘价+0.‘+0.‘士0.03士0.05+0.05士0.05卜一ZS0.6860.26.196.313.370.480.894.81YS0.6860.245.25.32.830.40.754.04

GB12734-20037横向摆动milk7.1装置7.1.1带用第6章和图5规定的相同装置来测量同步带的横向摆动,测量力按6.2规定。7.1.2带轮槽数和槽尺寸按6.1.1和表7规定。将固定带轮(主动轮)两侧作成挡边,两挡边的间距(x)至少比被测带宽2mm。游动带轮没有挡边,带轮宽至少比主动轮两挡边的间距宽25mm(见图12).单位为毫米=+25摆动传感器游动轮图12横向摆动测,装置(俯视图)7.2测f装置机械(或者光学)传感器安装在距游动轮中心线125mm处,且应安装在带的进人游动轮的一边可用单个传感器,也可在带的两侧各安装一个传感器。注长度不大于690mm的带可由供需双方协商确定传感器的安装位置。7.3程序将带安装在图12所示的测量装置上。带的标志应如图12中的那样,从测量装置的上方即可看到。将传感器安装在距无挡边游动轮中心线125mm的带侧面,将带沿顺时针方向转动至少两圈,以使带对于挡边来讲处于稳定位置。随着带的转动,带边会发生相对于传感器的轴向移动。与挡边接触的那一侧带边的横向摆动由安装在该侧的传感器测出。7.4结果传感器可应测出全摆动范围,而且能手动或自动记录精确到。.1mm的测量结果。该测量方法对带只提供一个横向摆动测量值。注:显然这里作为横向摆动而记录的读数是由静态参数(或称尺寸参数)“宽度变量”和动态参数,.横向摆动”这两部分组合而成的。其标准值由供需双方协商确定8要求8.1外观质f8.1.1同步带的工作面应具有等间距的饱满梯形齿或圆弧齿,包布不得有折叠或破损现象8.1.2同步带的背胶和齿胶不得有裂纹、海绵状和气泡,也不得有妨碍使用的凹坑、伤痕等缺陷。8.1.3同步带不得有扭曲现象。8.2物理性能同步带物理性能要求如表12所示。

GB12734-2003表12同步带物理性能耐油性耐水性耐高温性项目供货状态下GB/T16901号油loo0c(开水)X3h,(110士2)"C沐70h(100士2)0CX22h(25士5)0C(水)X30min带背硬度/(邵尔A)73士5变化范围。一十7变化范围0一一15变化范围。-t7拉伸强度/(N/mm)不小于750不小于750不小于700不小于600齿体剪切强度/(N.)不小于60不小于60不小干50不小于50包布粘合强度/M/m.)不小于6.5不小于3.5不小于4.5不小于4.5芯绳粘合强度/N不小于400不小于400不小于400不小于300注:1拉伸强度表示值为环形同步带。非环形拉伸应用表中取值除以2注:2如有特殊要求,由供需双方协商解决。8.3耐臭氧性能带经臭氧性能试验后,带体不允许出现裂纹。8.4耐低温性能带经低温性能试验后,带体不允许出现裂纹8.5疲劳寿命同步带的疲劳寿命试验按GB/T18183规定进行时,试验负载及疲劳寿命时间由供需双方协商决定。当按GB/T18183附录A进行时,疲劳寿命应不小于200h,9试验方法9.1带的带背硬度按GB/T10716规定进行检验。9.2带的拉伸强度按GB/T10713规定进行检验。9.3带的齿体剪切强度按GB/T10716规定进行检验S.4带的包右粘合强度按GB/T.0716规定进行检验9.5带的芯绳粘合强度按GB/一L0716规定进行检验9带的耐高温性能按GB/T工(716规定之程序进行检验。9.7带的耐泪性按GB/T1076规定Z程序进行检验。98带的耐水性按G3/T10716规定进行检验9.9带的耐臭氧性能按GB/T10716规定进行检验。9.10带的耐低温性能按GB/-10716规定进行检验。9.11带的疲劳寿命按GB/T18183或其附录A规定进行检验。10检验规则10.1同步带的各项性能试验应由制造厂的质检部门进行。10.2每条同步带出厂前,应逐条进行外观检验和长度检验。10.3同种型号、同种材质的同步带以不多于5000条为一批,在每批产品中应抽出足够样品进行齿形和物理性能试验(除臭氧试验、耐高温、耐低温、耐油、耐水和疲劳寿命试验外),月产量不足5000条的,每月检查一次。耐臭氧试验、耐高温、耐低温、耐油、耐水和疲劳寿命试验每半年检查一次如需方有特殊要求,可通过协商决定几n

GB12734-200310.4试验中有不合格项目时,应在该批同步带中另取双倍试样进行不合格项目的试验。如复检项目仍有一个不合格,则该批产品为不合格。11标志、包装和贮运11.1标志同步带必须有水洗不掉的明显标志。包括以下内容:a)型号;b)规格;c)制造厂家商标和厂名;d)制造年月日(或其代号);e)标上“严禁曲折”字样。11.2包装根据同步带的尺寸型号、体积大小,分别采用适宜的包装箱进行包装,不得使带子过于弯曲(曲率半径)30mm)。不得折压。包装箱内应附有合格证。11.3贮存和运输11.3.1同步带在贮存和运输过程中,应避免阳光直射,雨雪浸淋,要防止与酸、碱和油类等接触。11.3.2贮存时库房温度应保持在一18"C-+40℃之间。相对湿度在5000^-80%之间。11A.3贮存期间要避免使同步带承受过大重量而变形,不得折压堆放,最好将同步带悬挂在弧形架子上或平整地放在货架上。要远离热源1m以外。'

您可能关注的文档

- GB 12466-1990 船舶及海洋工程腐蚀与防护术语.pdf

- GB 12513-90 镶玻璃构件耐火试验方法.pdf

- GB 12573-1990 水泥取样方法.pdf

- GB 12641-90 视听、视频和电视设备及系统维护与操作的安全要求.pdf

- GB 12706.3-91 额定电压35 kV及以下铜芯、铝芯塑料绝缘电力电缆第3部分交联聚乙烯绝缘电力电缆.pdf

- GB 12731-1991 难燃V带.pdf

- GB 12731-2003 阻燃V带.pdf

- GB 12732-1996 汽车V带.pdf

- GB 12732-2008 汽车V带.pdf

- GB 12757-91 救生保温用具.pdf

- GB 12835-2001 胶座气门嘴.pdf

- GB 12836.1-1999 无内胎气门嘴 第1部分:卡扣式气门嘴.pdf

- GB 12900-1991 船舶通用术语 船用材料.pdf

- GB 12916-1991 船用金属螺旋浆技术条件.pdf

- GB 12917-1991 油污水分离装置.pdf

- GB 12918-1991 油船排油监控系统技术条件.pdf

- GB 12927-1991 船用起货设备检验规则和试验方法.pdf

- GB 12952-2003 聚氯乙烯防水卷材.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明