- 469.08 KB

- 2022-04-22 11:35:35 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'GB/T19310-2003/ISO10088:2001前言本标准等同采用ISO10088:2001《小艇永久性安装的燃油系统和固定式燃油柜》(英文版)。为便于使用,本标准做了下列编辑性修改:a)‘本国际标准’一词改为‘本标准’;b)用小数点‘.’代替作为小数点的逗号‘,’;c)删除国际标准的前言。本标准的附录A、附录B和附录C为规范性附录。本标准由中国船舶工业集团公司提出。本标准由中国船舶工业第七O八研究所归口。本标准起草单位:中国船舶工业第七O八研究所。本标准主要起草人:林德辉、石谦。

GB/T19310-2003/ISO10088:2001小艇永久性安装的燃油系统和固定式燃油柜范围本标准规定了用于内燃机的永久性安装的燃油系统和固定式燃油柜的设计、材料、构造、安装和试验的要求。本标准适用于舷内机和舷外机驱动的艇长不大于24m小艇上永久性安装的柴油和汽油系统,以及固定式燃油柜燃油注人口至推进发动机或辅助发动机连接处的所有部件。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T14652.1-2001小艇耐火燃油软管(idtISO7840:1994)GB/T14652.2-2001小艇非耐火燃油软管(idtISO8469:1994)GB/T17726-1999小艇电气装置防止点燃周围可燃性气体的保护(idtISO8846:1990)GB/T19311-2003小艇电气系统超低压直流装置(ISO10133:2000,IDT)GB/T18814-2002小艇电气系统交流装置(ISO13297:2000,IDT)ISO1817:1999硫化橡胶耐液体作用的测定ISO11105:1997小艇汽油机和/或汽油柜舱室的通风ISO11192-",小艇图形符号3术语和定义本标准采用下列术语和定义。3.1可达性accessible无需拆卸艇上永久性结构就可到达进行检查、拆除或维护的能力。注:即使需要诸如扳手或螺钉起子之类的工具打开舱口盖,也不认为该舱口盖是永久性的艇上结构。只要所有的燃油柜附件可通过其他开口予以检查和维护,那么用于检查或维护嫩油柜的舱口盖可以覆以整块罩盖。3.2易达性readilyaccessible无需拆除艇上结构或使用任何工具或移动堆置在预定用作贮存可携式设备部位(诸如柜子、抽屉或搁架)的任何可携式设备,即可到达进行操作、检查或维护的能力。3.3永久性安装permanentlyinstalled要求使用工具才能拆除的可靠的固定。3.4防虹吸阀anti-siphonvalve只能通过燃油泵的抽吸从油柜中抽出燃油才能打开的阀,当燃油泵不工作时,此阀将保持关闭,以1)正在出版中。

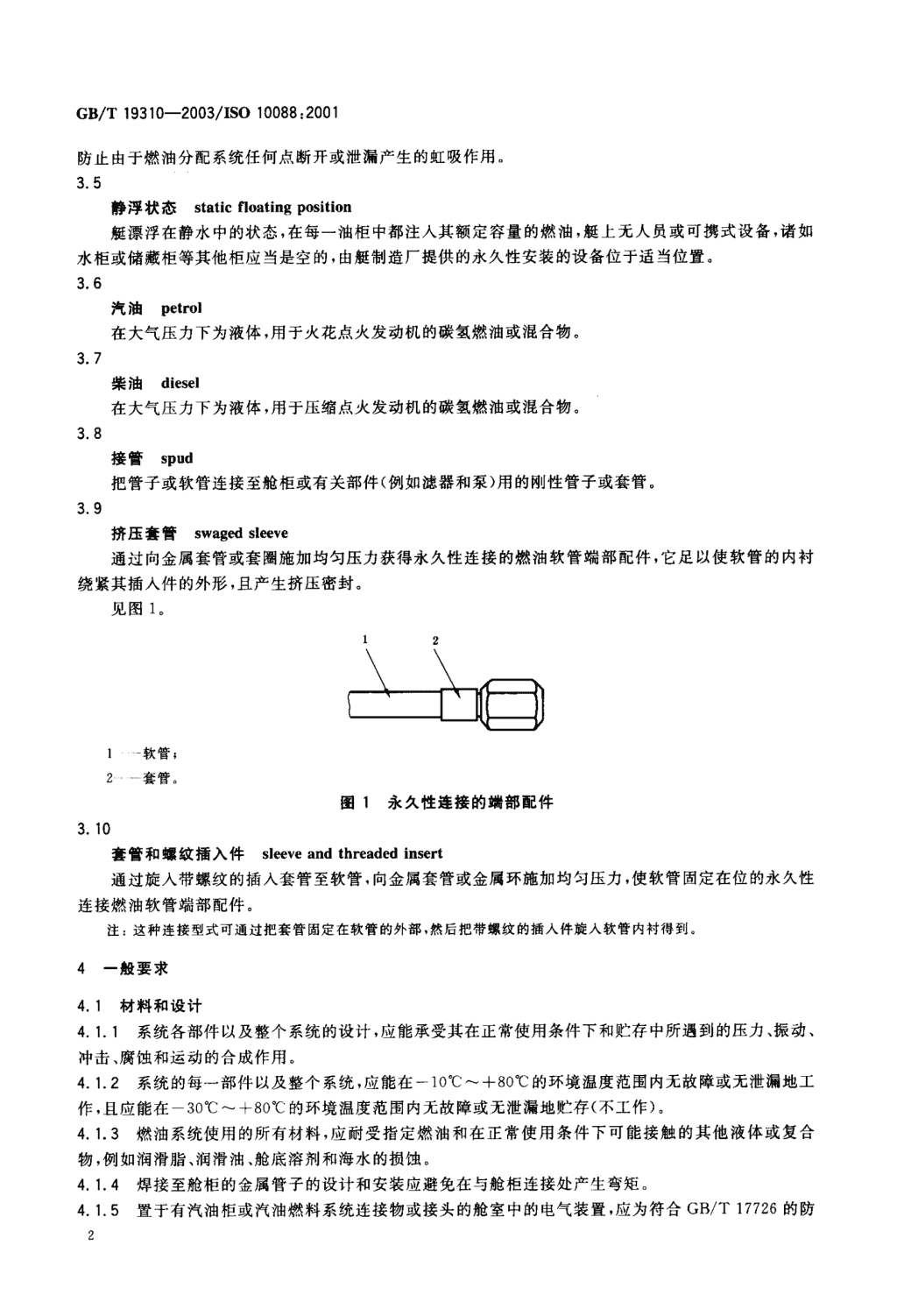

GB/T19310-2003/ISO10088:2001防止由于燃油分配系统任何点断开或泄漏产生的虹吸作用。3.5静浮状态staticfloatingposition艇漂浮在静水中的状态,在每一油柜中都注人其额定容量的燃油,艇上无人员或可携式设备,诸如水柜或储藏柜等其他柜应当是空的,由艇制造厂提供的永久性安装的设备位于适当位置。3.6汽油petrol在大气压力下为液体,用于火花点火发动机的碳氢燃油或混合物。3.7柴油diesel在大气压力下为液体,用于压缩点火发动机的碳氢燃油或混合物。3.8接管spud把管子或软管连接至舱柜或有关部件(例如滤器和泵)用的刚性管子或套管。3.9挤压套管swagedsleeve通过向金属套管或套圈施加均匀压力获得永久性连接的燃油软管端部配件,它足以使软管的内衬绕紧其插人件的外形,且产生挤压密封。见图1,软管;套管。图1永久性连接的端部配件3.10套管和螺纹插入件sleeveandthreadedinsert通过旋人带螺纹的插人套管至软管,向金属套管或金属环施加均匀压力,使软管固定在位的永久性连接燃油软管端部配件。注:这种连接型式可通过把套管固定在软管的外部,然后把带螺纹的插人件旋人软管内衬得到。一般要求4.1材料和设计4.1.1系统各部件以及整个系统的设计,应能承受其在正常使用条件下和贮存中所遇到的压力、振动、冲击、腐蚀和运动的合成作用。4.1.2系统的每一部件以及整个系统,应能在一100C-+80℃的环境温度范围内无故障或无泄漏地工作,且应能在一30℃一+80℃的环境温度范围内无故障或无泄漏地贮存(不工作)。4.1.3燃油系统使用的所有材料,应耐受指定燃油和在正常使用条件下可能接触的其他液体或复合物,例如润滑脂、润滑油、舱底溶剂和海水的损蚀。4.1.4焊接至舱柜的金属管子的设计和安装应避免在与舱柜连接处产生弯矩。4.1.5晋干有汽油相或汽油燃料系统连接物或接头的舱室中的电气装置,应为符合GB/T17726的防

GB/T19310-2003/ISO10088:2001止点燃型。4.1.6从燃油系统中抽取燃油的单独出口应为:—在汽油滤杯中,只用作对该滤杯进行维护的孔塞。—在柴油滤杯中,只用作对该滤杯进行维护的孔塞或阀。—在C.2.2和C.2.4中所规定的柴油柜中的泄油阀和其他配件。4.1.7在任一汽油燃油注人系统中,每一金属燃油柜以及每一可能与燃油相接触的金属或镀以金属的部件都应接地,使其对地最大电阻为10a.接地导线不应紧固在软管与其管路或接管之间。4.1.8每一油柜均应设有用于确定该油柜中燃油油位或油量的装具。如果设有测深管,则它们应满足6.1.6和6.1.8的要求。如果装设了符合C.2.5要求的自动截止阀,则在柴油柜上只应使用观测计。4.2试验4.2.1在安装之后,燃油系统应通过附录A中所述的压力试验。4.2.2发动机舱内的发动机与油柜之间的所有部件(例如滤器、水分离器等),均应单独地或安装在艇上承受本附录B或GB/T14652.1-2001中附录A所述的耐火试验2.5min.支承金属燃油管系的紧固件例外。4.2.3非金属燃油柜应按附录B中所规定的耐火试验进行试验。4.3安装4.3.1燃油系统应永久性地安装。除小的接头和附件,以及短的软管段外,所有组成部件应分别支承。4.3.2在艇正常运行或应急用途中拟操作或观察的所有阀和其他部件应有易达性。该系统的所有其他部件应有可达性。不要求油柜可接近拆除。4.3.3如果用电绝缘保护以减小电化腐蚀,则铜基合金附件可用于铝质油柜。在此附件与设有电绝缘的油柜之间,可设置任何部件。4.3.4汽油发动机舱和汽油柜舱应具有符合ISO11105和GB/T17726-1999要求的通风和防点燃。4.3.5在汽油燃油柜与内燃机之间的间隙应不小于100mm.4.3.6在干燥排气部件与汽油柜之间的间隙应不小于250mm,但设有等效的热隔板者除外。4.3.7燃油系统的电气部件应按GB/T19311-2003(ISO10133:2000)和GB/T18814-2002(ISO13279:2000)的要求安装。4.3.8汽油燃料系统的燃油柜和部件不应安装在蓄电池的正上方,除非蓄电池已有克服燃油泄漏影响的保护。5燃油柜5.1材料、设计和标志材料、设计和标志应符合附录C的要求。5.2试验5.2.1每一油柜应按附录A进行压力试验。5.2.2非金属汽油柜应按附录B进行耐火试验。5.3安装5.3.1燃油柜应永久性安装,其安装方式应使得这些燃油柜不会支承甲板、舱壁或其他艇结构.除非其为此目的而设计。5.3.2汽油柜不应与艇体构成一个整体。5.3.3每个金属油柜的安装应使当艇处于静浮状态时,能从每个油柜表面泄水。安装在水平的表面上的金属燃油柜,当其注满燃油时,应与该安装面隔开至少5mm,且该安装表3

GB/T19310-2003/ISO10088:2001面应不会积聚水。5.3.4燃油柜不应安装在舷内发动机上。5.3.5燃油柜的安装方式应使得可以对附件、软管连接等进行检查和维修。在检查时应能看得见C.3的标志。5.3.6支承、垫块或吊架应当通过非金属的、不吸潮和不磨损的材料与金属油柜表面隔开,或者焊接在该油柜上。5.3.7除与艇体构成整体的柴油柜外,金属油柜的安装应使油柜底面位于舱底泵进水口顶以上或舱底泵自动浮子开关以上不少于25mm之处。5.3.8不应只采用泡沫材料使油柜固定在位。如果泡沫材料与油柜相接触,则应对避免腐蚀予以适当考虑。6燃油管、软管、连接件和附件6.1燃油注入管路6.1.1注油管系统的最小内径应为31.5mm,而燃油注人软管的最小内径应为38mm,6.1.2位于发动机舱内的燃油注人软管应为耐火型,符合GB/T14652.1-2001中的Al型或A2型软管。其他燃油注人软管应为符合GB/T14652.1-2001中的Al型或A2型,或者符合GB/T14652.2-2001中的B1型或B2型软管。6.1.3每一汽油柜应设有单独的注油系统。6.1.4当艇处于静浮状态时,燃油注人管路应可自行注油至油柜。6.1.5燃油注人管路的走向应尽可能直接地,最好直线地从甲板板或等效的注油处到油柜的接管。6.1.6燃油注人点的定位和布置应使得当艇处于静浮状态时,不可能有溢出的燃油进人该艇。以下为本要求的例外:一一无起居处所和其他封闭处所,且具有对艇体内部为液密的连续地板和内有包括电气部件或蓄电池的底舱的开敞式舷外机艇;或—柴油机驱动艇,只要燃油注人和通风口在对艇体内部为液密的连续地板和内有发动机、电气部件、蓄电池等的底舱之上,且此地板在满载水线以上,溢流自然排出舷外。6.1.7燃油注人系统应设计成在燃油柜容量的1/4至3/4之间,以30L/min的速率注油时,避免燃油通过注人附件回流。对于容量不大于1001的燃油柜,其注人速率可以减小至20L/min,6.1.8除非艇的舱口围板、上层建筑或艇体能形成屏障,防止燃油蒸气进人艇内,否则在燃油注人点400mm的水平半径范围内,或在这个半径的垂直向上位置不应设置任何通风开口。6.1.9燃油注人处应标以“汽油”或“柴油”或ISO11192所述的符号,以便清晰地识别应使用的燃油类型。6.2透气管路6.2.1每一燃油柜均应具有单独的透气管。6.2.2位于发动机舱内的透气软管应为耐火型,符合GB/T14652.1-2001中的Al型或A2型软管。其他透气软管应为符合GB/T14652.1-2001中的A1型或A2型软管,或为符合GB/T14652.2-2001中的B1型或B2型软管。6.2.3任何透气部件的截面积应不小于95mm206.2.4透气管路不应设有阀,但容许空气自由流动且能防止液体(流体)流人和流出油柜的阀除外。6.2.5当艇处于静浮状态时,透气管路应为自泄水型。6.2.6透气管路的终端离任何可能使燃油蒸气进人艇内的通风口的距离应不小于400mm,6.2.7透气管路的设置应使水的进人减至最少,而同时又不会限制气体的连续排放或空气的进人,且不应使溢流的燃油或蒸气进人艇内。

GB/T19310-2003/ISO10088:20016.2.8透气管路的终端或透气管路的鹅颈管应设置得足够高,以防止在加燃油时燃油通过透气管路溅出和在艇正常运行时进水。在单体帆艇上,透气管路的设置应使当以300角航行时,通过透气管溅出燃油或进水的危险减至最小。6.2.9在所有燃油装置上的透气管系均应装有满足6.1.7或6.2.3要求的火焰制止器装置。6.3姗油分配管路和烟油回流管路6.3.1金属燃油分配和回流管路应当由标称壁厚至少为。.8mm的无缝退火铜管、铜镍管或等效金属管制成。对于柴油,可以采用铝管。6.3.2刚性燃油分配和回流管路应当通过一段挠性软管与发动机连接。该连接处刚性一侧的金属供油管路在距连接点100mm的距离之内应设有支承。6.3.3刚性燃油分配和回流管路之间的连接应以有效的螺纹连接、压接、锥接、铜焊或法兰连接。6.3.4如果在正常运行状态下,支承燃油管路的艇结构预期有相对运动,则应采用柔性燃油分配和回流软管。6.3.5柔性燃油分配和回流软管均应有检查和维护的可达性。6.3.6所有汽油分配和回流软管均应为耐火型,符合GB/T14652.1-2001中的A1型软管,但对舷外机驱动的艇除外,如燃油软管在开敞大气中,以及溅出的漏油排至舷外,则应采用符合GB/T14652.2-2001中的B1或B2型软管或符合GB/T14652.1-2001中的A1或A2型软管。6.3.7所有柴油分配和回流管均应为耐火型,符合GB/T14652.1-2001中的A1型或A2型软管。6.3.8燃油分配和回流管路应适当地支承和紧固在舱底水位以上的艇体结构上,但对专门设计用于浸水或对浸水作用予以防护者除外。6.3.9燃油分配和回流管路或软管中不得有接头,但当这些接头是为了与所要求的燃油管系的部件,例如滤器、舱壁连接头相连接,则可例外。6.3.10接至汽油发动机的燃油分配管路的设计和安装,应防止在该系统故障后燃油虹吸出柜外。下列例子对如何达到此要求作了说明:—当艇处于静浮状态时,漏油可能进人艇内的所有燃油管路部件,包括在发动机上含有燃油的部件应使其高于油柜顶面;或者—在油柜附件上装设一个具有额定(大于避免虹吸效应要求的)防虹吸压力的防虹吸阀(见3.4);或者—在从阀至油柜为自排放的部位装设一手动截止阀。从发动机舱外指定的可接近部位应能把此阀关闭;或者—在油柜排油附件上装设电动阀,该阀只有在发动机运行或操纵启动装置时才通电打开。允许采用瞬时过载型的启动装置。如果采用电动阀,则它们应设置手动应急操作或旁通的装置。6.3.11至柴油机的燃油分配管路应:—满足6.3.10的要求;或者—装设手动截止阀。从发动机舱外指定的可达部位应能关闭这些阀。如果采用电动阀,则它们应设置手动应急操作或旁通装置。6.3.12在柴油机回流管路上的换向阀应确保回流管路的液流不受限制。6.4软管附件和软管的紧固6.4.1燃油软管应通过金属的软管夹箍或永久性连接的端部附件,诸如锻造的套筒或套筒加上螺纹衬套紧固在管子、接管或附件上。6.4.2以软管夹箍与软管连接的管子、接管或其他附件,应具有波纹部分、端部扩口、环形凹槽或锯齿燃油柜接管例外。不应采用可能提供燃油泄漏路径的连续的螺旋形螺纹、滚花或凹槽。

GB/T19310-2003八SO10088:20016.4.3以软管夹箍与软管连接的接管或其他附件的标称外径应与软管的标称内径相同,且最好按优先数系选取,例如从3.2,4,5,6.3,8,10,12.5,16,20,25,31.5,40,50,63中选取,见参考文献[1]06.4.4指定用夹箍连接的软管连接处应具有至少25mm长的接管。6.4.5标称直径大于25mm的软管连接处应有两个软管夹箍。接管长度至少应为35mm,以使夹箍有足够的空间。6.4.6拟用于软管连接的接管应无可能划破或擦伤软管的锐边。6.4.1软管夹应由CrNi18-8不锈钢或等效的材料制成,且应可重复使用。不应使用仅靠弹簧弹力的夹箍。对于标称外径不大于25mm的软管,其夹箍的夹带标称宽度至少应为8mm,而对于更大外径的软管,该宽度至少应为10mm,夹箍应具有正确的尺寸,且应按夹箍制造厂的要求安装。6.4.8软管夹箍应安装得使其与软管直接紧密接触,各软管夹箍不应重叠。软管夹箍应在波形部分(如果具有)后面进行安装,或者完全安装在接管的锯齿形突起处,且距软管端部至少应有一个夹箍宽度。6.5阁6.5.1手动操作的阀应设计成在打开和关闭位置上有可靠的止点,或者应清晰地指示它们打开和关闭的位置。6.5.2阀的完整性和密封性不应只依赖于弹簧的弹力。6.5.3当阀操作时,螺纹连接的阀盖可能会承受使其打开的力矩,应通过可以重复使用的装置予以紧固,以防无意打开。66燃油泣器6.6.1汽油系统应装设燃油滤器,它可装在发动机上。6.6.2柴油系统至少应装设一个燃油滤器和一个水分离器。这两者的功能可以结合在一个装置中。6.6.3每个滤器均应单独支承在发动机或艇结构上。6.6.4已按附录B作耐火试验的所有部件,例如滤器、泵和水分离器应加标签或标以:—引用本标准,即GB/T19310-2003-ISO1008812001;—制造厂名或商标;—该部件可适用的一种或多种燃油。

GB/T19310-2003/ISO10088:2001附录A(规范性附录)压力试验.告:应注意不得超过此试验压力。不得使用含有奴的溶液。A1部件试验A.1.1对燃油系统的单个部件进行试验时,其试验压力应为下列两值中的较大值:20kPa或该部件在使用中可能经受的最高流体静压力的1.5倍。A.1.2对含有(与燃油和燃油蒸气相接触的)非金属零件的单个部件进行试验时,应对该部件注人符合ISO1817要求的试验液体C,且在不低于21℃的环境温度下至少贮放28d,A.1.3应在排空该部件内的液体后立即进行压力试验。各单个部件或组装的部件,以及各单独的油柜,均应进行压力试验,且应通过浸人水中或采用泄漏检测溶液以检测泄漏。A.1.4在5min的压力试验期间,部件应无任何泄漏迹象。A.2系统试验A.2.1对安装在艇上的整个燃油系统进行试验时,试验压力应为20kPa。对于整个系统,应当采用压力下降法。系统经受压力的持续时间应等于下列两值中的较大值:1.5S/I和油柜容量的乘积或5min,但不必大于30mina试验期间,燃油注人甲板板和透气管路穿过船体的附件均可以用管塞来代替。发动机给油泵上的燃油连接处应断开并密封。防虹吸阀和其他燃油阀应打开。A.2.2在试验时,部件或然油系统应无泄漏迹象。

GB/T19310-2003/ISO10088:2001附录B(规范性附录)耐火试脸替告:泄涌时可能发生大的火焰和姗烧废燃料。因此,该试验应在无可燃物的环境中进行,且应有配备了防护和灭火设备的人员在场。B.1一般要求B1非金属汽油柜的代表性样品应在安装状态进行试验或按B.4规定进行试验。B.1.燃油系统中非常小的部件,例如燃油阀,应按GB/T14652.1-2001的附录A所述进行试验其较低部分安装在盘中液面以上250m二处。该盘的边缘应超出部件之外150mm,B.1.3被试部件应当是一个完整的组装件,且应包括拟直接连接至该部件的所有零件。B.2安装状态下的燃油柜耐火试验B.2.1被试油柜的代表性样品应安装在一个实际的艇体分段或具有足够尺寸的模拟艇体分段上,以模拟其在艇上的燃烧条件。B.2.2拟在具有类似尺寸和设计的系列艇上采用的油柜,可只在一个艇体分段上进行试验,只要所选择的艇体分段能提供此系列艇的各艇体分段中对此部件为最严重的燃烧。3.2.3应采用B.3中所述的试验方法。B3试验方法B.3.1进行试验的区域应没有通风,但应当具有在试验时使空气自由流入的设施。B.3.2按附录A进行压力试验。被试油柜应无泄漏迹象。释放此试验压力。B.3.3不要求进行耐火试验的油柜,可不包括在该试验计划内。如果这样做了,则燃油系统的开口连接处可以装设有其开口端在燃烧区域之外的软管或管子。B.3.4被试油柜注人25写额定容量的汽油。B.3.5把工业用庚烷倒人油柜下方的所有缝隙和集液器中,且倒至油柜最外面各零件的垂直投影之外水平距离为75mm范围内的所有缝隙中。B.3.6点燃模拟艇体分段中的庚烷,让其持续燃烧2.5min,B.3.7在2.5min试验持续时间末尾,熄灭任何持续的燃烧。B.3.8检查油柜试样的泄漏。排除油柜中的液体。将空气或惰性气体的压力缓慢地增至2kPa,对油柜进行压力试验。在5min的压力试验期间,油柜应无泄漏迹象。B.4替换的燃油柜耐火试验B.4.1进行试验的区域应没有通风,但应容许在试验时空气自由流人。B.4.2按附录A进行压力试验。被试油柜应无泄漏迹象。释放此试验压力。B.4.3以在艇上采用的紧固件使油柜定中心、定位和紧固,使其垂向在盘的液面以_L75mm,盘的侧边超出被试油柜侧边垂向投影150mmn盘中应盛放足供持续燃烧2.5min的工业用庚烷。R

GB/T19310-2003/1S010088:2001B.4.4被试油柜注人25%额定容量的汽油。所有开孔均应盖住或塞住,但无捆扎地延伸至耐火试验区域外的燃油柜透气装置除外。B.4.5点燃盘中的工业用庚烷,让其持续燃烧2.5min,B.4.6在2.5min试验持续时间末尾,熄灭任何持续的燃烧。B.4.7检查油柜试样的泄漏,排除油柜中的液体,将空气或惰性气体的压力缓慢地增至2kPa,对油柜进行压力试验。在采用除压力下降法(见A.1.3)以外的方法进行检查时,油柜应无泄漏迹象。附录C(规范性附录)燃油柜的材料、设计和标志C.1材料表C.1列出耐腐蚀所要求的金属油柜的最小材料厚度。能验证其具有与所列材料等效耐燃油和耐腐蚀的,包括非金属材料在内的其他材料也可采用。表C.1金属油柜的最小板3单位为毫米材料耐腐蚀的最小标称板厚附注铜,内部镀锡1.5不得用于柴油含铜量不大于。1%的铝合金2钝化的奥氏体,低碳铬镍合金钢1除去所有的焊接积垢低碳钢2不得用于汽油制造后外部经热浸镀锌的低碳钢1.5不得用于汽油制造后外部和内部都经热浸镀锌的1.5不得用于柴油低碳钢C.2设计C.2.1所有附件和开口应在汽油柜的顶部,但对可能连接至金属汽油柜侧壁最高点或端部的金属注人和回流管,只要焊接在柜上,且延伸至柜的顶部以上,则为例外。C.2.2柴油柜上,没有紧靠连接于油柜的截止阀保护的所有附件和开口,应在油柜的顶部上或连接于油柜侧壁的最高点或端部。符合C.2.1要求的焊接管子例外。阀应予以保护或置于适当位置,以免受机械损坏,或者应具有至少为25mm的标称直径。柴油柜在其侧壁可有供检查用的检查盖。C.2.3透气管路应连接在油柜的顶部。C.2.4柴油柜的排出口(若装设)应有截止阀,在其出口处设有只有使用工具才能取下的孔塞。C.2.5只应在柴油柜上采用透明的管状或平板玻璃的柱形观测计。它们应紧靠柜连接,且予以保护,9

GB/T19310-2003八SO10088:2001以使机械损坏的危险减至最小,且应设有自闭截止阀,后者只能在维修时手动打开。对于柜顶部的连接,或者在柜侧壁的最高点的连接,不要求配有阀。C.2.6金属油柜应设计和安装得使其外部表面不会积水.C.2.7延伸靠近油柜底部的刚性燃油测量管和注油管应与底部留有足够间隙,以防止由于油柜的挠曲而与底部相碰。安装在测量管上的滤网应易于清洁。滤网的设计应确保在发动机满负荷时有足够的燃油通过。注:根据油柜的容积、形状和材料,可要求有内部挡板或类似装!。C.3标志所有的燃油柜应以高度至少为3mm的反差清晰或表面凸出的字母和数字表明下列内容:—制造厂名称或商标,城市或相当于城市的名称以及国家;—制造年份(最后两位数字);—设计容量,L;—“汽油”或“柴油”或者油柜可适用的按ISO11192规定的一种或多种燃油的符号;—最大容许试验压力,kPa;—按附录B中耐火试验要求进行试验的非金属油柜应加标签或标以“GB/T19310-2003-ISO1008822001"e

GB/T19310-2003/ISO10088:2001参考文献一!I﹁引LISO3:1973优先数优先数系列。厂Q刁L臼JISO9094-1:-"小艇防火第1部分:艇体长度为15m及以下的艇。︻|n刁L舀JISO9094-2:-2,小艇防火第2部分:艇体长度为15m以上的艇。厂J刁L任﹂GB/T18821-2002小艇液化石油气(LPG)系统(ISO10239:2000,IDT)2)正在出版中。'

您可能关注的文档

- GBT 18507-2001 城镇土地分等定级规程.pdf

- GBT 18522.1-2003 水文仪器通则 第1部分总则.pdf

- GBT 18616-2002 爆炸性环境保护电缆用的波纹金属软管.pdf

- GBT 18656-2002 工业系统、装置与设备以及工业产品 系统内端子的标识.pdf

- GBT 18663.1-2002 电子设备机械结构 公制系列和英制系列的试验 第1部分:机柜、机架、插箱和机箱的气候、机械试验及安全要求.pdf

- GBT 18663.2-2007 电子设备机械结构 公制系列和英制系列的试验 第2部分:机柜和机架的地震试验.pdf

- GBT 19263-2003 MPEG-2信号在SDH网络中的传输技术规范.pdf

- GBT 19283-2003 三峡枢纽过坝集装箱船主尺度系列.pdf

- GBT 19309-2003 舷内机小艇 锥度为116的螺旋桨轴端和桨毂.pdf

- GBT 19311-2003 小艇 电气系统 超低压直流装置.pdf

- GBT 19312-2003 小艇 汽油机和或汽油柜舱室的通风.pdf

- GBT 19313-2003 小艇 起动运行保护.pdf

- GBT 19314.1-2003 小艇 艇体结构和构件尺寸 第1部分 材料 热固性树脂、玻璃纤维增强塑料、基准层合板.pdf

- GBT 19315-2003 小艇 最大装载量.pdf

- GBT 19316-2003 小艇 小型舷内机喷水艇的遥控操舵系统.pdf

- GBT 19317.1-2003 小艇 通海旋塞及贯穿艇体的附件 第1部分 金属件.pdf

- GBT 19391-2003 全球定位系统(GPS)术语及定义.pdf

- GBT 19392-2003 汽车GPS导航系统通用规范.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明