- 60.00 KB

- 2022-04-22 11:37:22 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'苏州泰和精工有限公司压缩空气管道安装工程施工方案工艺:金秋生审核:孙祖恩昆山市鑫龙工业设备安装有限公司二○一三年十二月三十一日

一、工程概况本工程为苏州泰和精工有限公司压缩空气管线安装工程,具体规格设计参数如下:1、管道规格:Φ76.1X4管道长度:473米2、设计压力:0.84MPa设计温度:常温现厂方委托昆山市鑫龙工业设备安装有限公司承接安装,为保证优质、高效的完成施工任务,特制定本施工方案,需经技术监督局锅炉压力容器安全监察科告知认可后方可施工。二、编制依据1、《压力管道安全技术监察规程-工业管道》TSGD0001-20092、《工业金属管道工程施工规范》GB50235-20103、《现场设备、工业管道焊接工程施工规范》GB50236-20114、《工业设备、管道防腐工程施工及验收规范》HJ229-915、《低压流体输送用焊接钢管》GB/T3091-20086、《碳钢焊条》GB/T5117-19957、设计图纸及其它相关标准。

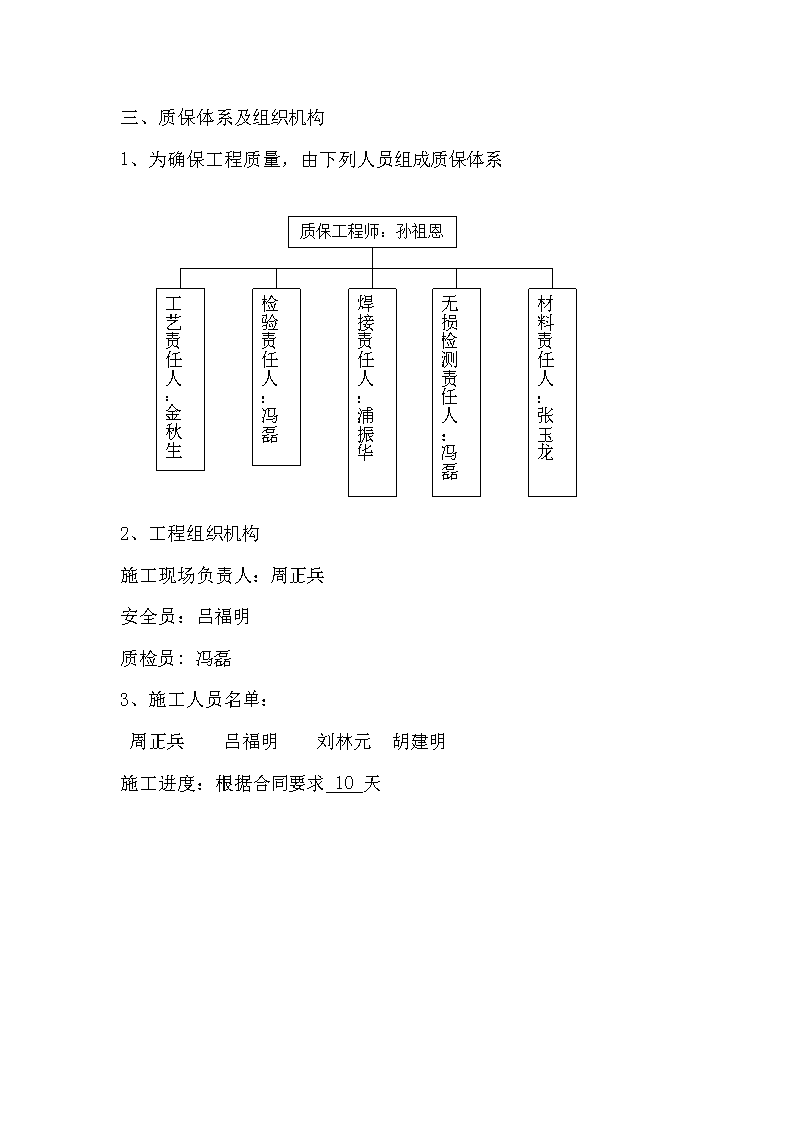

三、质保体系及组织机构1、为确保工程质量,由下列人员组成质保体系工艺责任人:金秋生焊接责任人:浦振华无损检测责任人:冯磊材料责任人:张玉龙质保工程师:孙祖恩检验责任人:冯磊2、工程组织机构施工现场负责人:周正兵安全员:吕福明质检员:冯磊3、施工人员名单:周正兵吕福明刘林元胡建明施工进度:根据合同要求10天

四、施工技术措施(一)工艺管道安装1、施工前的准备和检查工作:(1)开工前,由主管技术人员组织施工人员认真熟悉图纸和设计要求,掌握工艺流程及工程施工特点,熟悉并掌握施工方法和验收规范,安全操作规程等。(2)管子、管道附件,各类阀门必须具有制造厂的合格证及质量保证书,使用前应进行外观检查,其表面质量必须符合下列要求:a、无裂纹、缩孔、夹渣、折迭、重皮等缺陷;b、无超过壁厚偏差的锈蚀、凹陷及其他机械损伤;c、密封性良好,精度及光洁度达到设计要求及制作标准;2、管道材料均采用管道标准号GB/T3091-2008。3、管道加工:管子切割应用机械切割,切口表面平整。4、阀门进场,应按5%比例进行壳体压力试验和密封性试验检查,不合格者,不得使用。阀门的壳体试验压力不得小于公称压力的1.5倍,试验时间不得少于5min,以壳体填料无渗漏为合格;密封试验宜以1.1倍公称压力进行,以阀瓣密封面不漏为合格。5、管道安装(1)管道安装前,应进行清扫管段内部、不得有泥尘、铁屑、焊渣、浮绣、水、油及其他杂物、外面清除铁锈污垢,刷防锈底漆两遍,但管头端部应留出10-15cm的距离不能刷漆留作焊接。安装中严防焊渣垃圾落入管内。

(2)管道坐标、标高、水平纵横方向弯曲,符合设计及验收规范;(3)管道支架安装位置正确,埋设牢固、与管道接触应紧密牢固;(4)疏水管、安全阀必须按照图纸施工、管径、型号及各部尺寸严格遵守,安装完毕应逐件检查,并做好记录。5、管道焊接(1)焊接方法:工艺管道对接采用氩弧焊打底,手工盖面,法兰焊接采用手工电弧焊,焊接工艺按照本公司制定的焊接工艺评定进行。(2)焊接材料a、焊接材料的选择应根据母材材质选择相应强度等级的焊条、焊丝。管子母材全部为Q235B钢管,故选用结422焊接材料。b、焊条应按照规定要求烘干和除锈,结422酸性焊条,烘焙温度为150℃左右,保温1-2小时,然后做到随用随取,并做好焊条的烘烤记录和焊条的发放记录。c、严禁在坡口处引弧,引弧点在焊口的前方10-20mm处(或用引弧板),然后将电弧引至起焊点处正常焊接。d、在多层焊接时,每层的焊缝金属均要用专用铁锤或钢丝刷清除焊渣,经自检后进行下一层的焊接,各层的焊接接头均需要错开。e、每焊完一个焊口,必须将飞溅物清楚干净,在距焊缝30mm处,用钢印打上自己的焊工代号,做为自检记录,以便检查。6、质量检查(1)焊接接头应进行外观检验,检查前应先将妨碍检查的渣皮、飞溅物清理干净。外观检查应在管道的强度与严密性试验之前进行。

(2)焊缝表面的质量应达到如下要求:a、不允许有表面裂纹,表面气孔,表面夹渣及熔合性飞溅;b、咬边深度≤0.5mm,长度≤焊缝全长的10%且小于100mm;c、表面余高≤1+0.1b(b为焊缝宽度)且不大于3mm;d、不允许有表面凹陷;(3)焊缝外观应成型良好,宽度以每边盖过坡口边缘2mm为宜。角焊缝的焊角高度应符合设计规定。外型应平稳过渡,不得有裂纹、气孔、夹渣等缺陷,咬肉深度不应大于0.5mm。(4)检查等级:本管道系统检查等级为Ⅴ级,压缩空气管道不做射线照相检查。7、焊接施工及安全措施(1)参加施工的电焊工必须穿绝缘鞋、工作衣;(2)焊工严禁酒后操作;(3)焊工操作的地方,严禁有易燃、易爆的物品;(4)焊机外壳必须接地,焊前应检查焊机运转是否正常;(5)乙炔瓶不得靠近热源和电气设备,夏季要防止暴晒,与明火距离不得小于10米;(6)使用乙炔瓶时,注意固定,防止跌倒,严禁倒放使用。(7)瓶内气体严禁用尽,应有气压3kgf/cm2左右。

(二)支架安装固定支架和滑动、导向支架应按照设计要求安装,滑动支架的滑动面应整洁平整,不得有歪斜和卡现象,绝热层不得妨碍其位移,一般宜在摩擦面间涂抹高温润滑剂,以利滑动。管道安装时应及时固定和调整支架,支架外置应准确,安装应平整牢固,与管子紧密接触。支、吊架的焊接应由合格焊工施焊,并不得有焊漏、欠焊或焊接裂纹等缺陷。管道与支架焊接时,管子不得有咬边、烧穿等现象。管道安装完毕后,应按设计文件逐个校对,确认支架形式和位置。活动支架的位移方向、位移值及导向性能应符合设计文件的规定。固定支架应牢固可靠。(三)管道气压试验和清扫管道安装完毕后,应按《工业管道工程施工及验收规范》GB50235-2010的规定进行气压试验。试验压力根据设计文件为0.97MPa,试验介质为压缩空气。1、管道在进行试验前应具备下列条件,并经建设单位、施工单位以及当地技监部门检验人员联合检查合格。(1)管道系统全部施工完毕,符合设计要求GB50235-2010的有关规定。(2)管道支架安装正确、齐全。(3)焊接工作全部完工,并检验检查合格。

(4)试验用的临时措施符合要求,安全可靠。不能参加系统试验的设备、仪表、管道附件等应隔离,并有明显的标志,安全阀等应拆除。(5)试验应缓慢升压,当压力升至试验压力时稳压10min,再降至设计压力,稳压30min,用发泡剂检查无泄漏为合格。3、管道吹扫管道水压试验合格后进行吹扫。吹扫前应确认系统大小,吹扫顺序及吹扫进出口部位安排。吹扫前,应将系统内的仪表加以保护,并将滤网、止回阀阀芯等拆除,妥善保管,待吹扫后复位。与设备连接的管道用盲板隔开,绝不允许将吹扫介质进入设备。吹扫介质为蒸汽,吹扫顺序应先主管、后支管,管道吹扫应有足够的流量,其压力不超过工作压力,其流速不低于工作流速,但一般不小于30米/秒。吹扫时应用小锤子敲打管子、对焊缝、死角和管底等部门应重点敲打,但不得损伤管子。对未能吹扫可能留有杂物的地方应采取其他方法清除。管道吹扫合格后,填写《管道系统吹扫记录》。五、施工中的安全措施1、各质保体系负责人在施工前必须对本工种施工人员进行安全技术交底。2、参加施工人员应遵守各工种的安全技术操作规程,工作中坚守工作岗位,增强责任心和劳动纪律,严禁酒后操作。3、施工现场应设有醒目的警告牌和安全标志,并有关人员不准随意移动。

4、施工机械必须完好无损,电线绝缘良好,电动工具和电焊机必须接地保护。5、氧气瓶和乙炔瓶应避免暴晒、碰撞,严防沾染油脂。安全阀、压力表必须准确可靠,运输时乙炔和氧气不得混装和滚动,使用时两瓶距离应大于10米。六、器具计划表序号名称规格单位数量1电焊机BX1-300F-3台12氩弧焊机ZX7-400台13焊条烘箱500℃台14焊条保温筒TB-5W只25切割机φ400台16角向砂轮机φ100台27试压泵25KG台18空压机W-0.9/7台1'

您可能关注的文档

- 《管道施工方案》doc版

- 丰葆路污水管道施工方案

- 低温甲醇洗装置管道施工方案

- 全厂外管廊管道施工方案

- 大理市污水处理厂二期工程公路段管道施工方案

- 某钢结构给排水管道施工方案

- 气体管道施工方案

- 硫回收装置埋地管道施工方案

- 福建某核电项目产废水油水分离池给排水管道施工方案

- 潍坊管道施工方案

- 6.通信管道施工方案设计

- 【最新精品版】给排水及消防管道施工方案

- 【最新精品版】中压燃气管道施工方案路线6

- 钢构总厂管道施工方案 microsoft word 文档 (2)

- 迁安分输站新增工艺管道施工方案

- 管道施工方案dn65pn0.84

- 市政工程雨污水管道施工方案及施工方法2_secret

- 雨污水管道施工方案