- 187.00 KB

- 2022-12-05 17:30:23 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

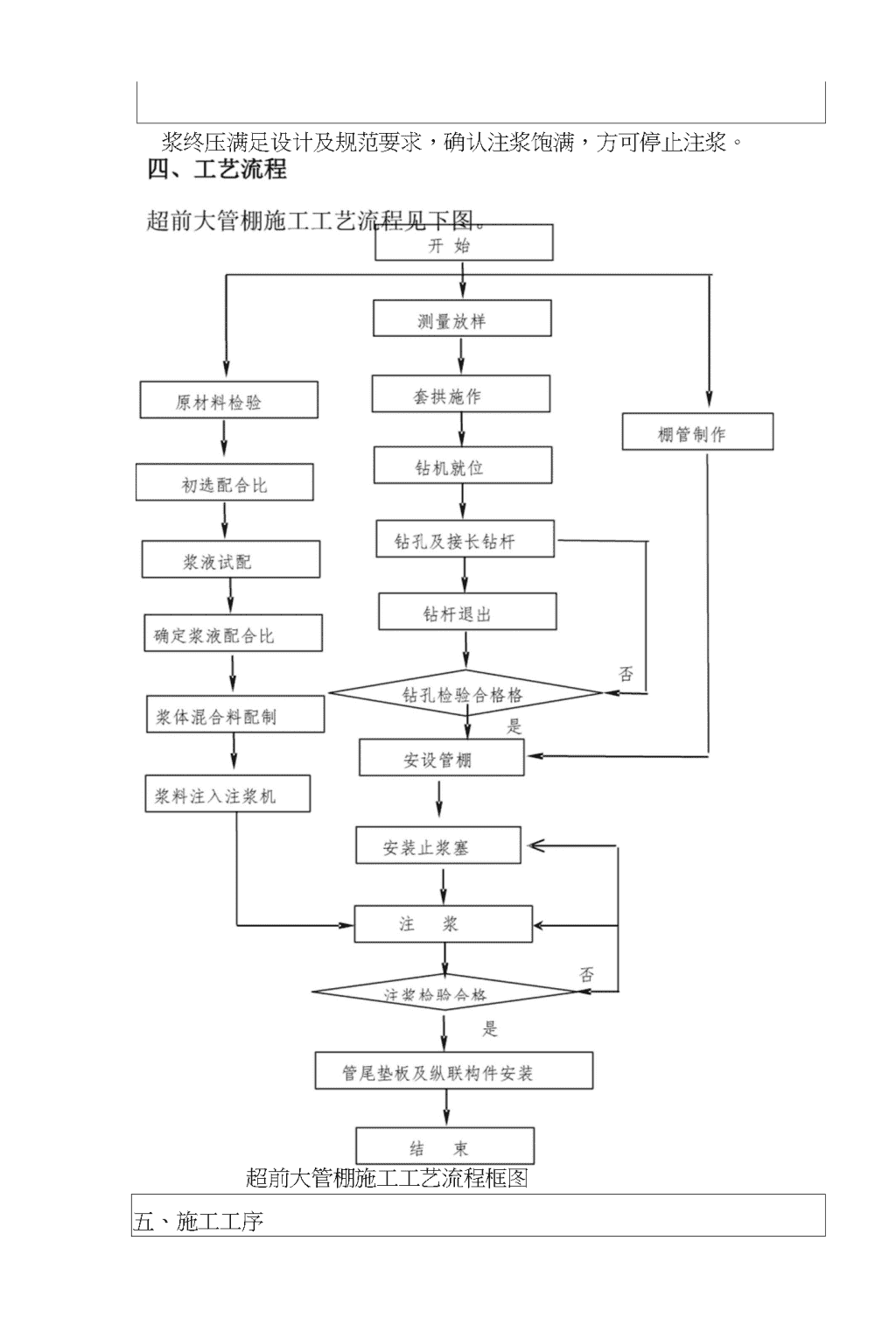

中铁十七局集团张呼铁路ZHZQ-2标技术交底书工程项目隧道工程合同号ZHZQ-2标分项工程名称超前大管棚施工单位屮铁十七局集团里程DK65+016〜DK71+034交底日期2014年6月5日交底地点项目部会议室超前大管棚施工技术交底一、交底内容隧道进出口明暗交界处、洞身V级围岩浅埋偏压段,下穿浅埋冲沟地段,自稳能力极差地段或洞身段地表有重要建筑物设计超前大管棚。洞口大管棚起始位置为设计明暗分界处,管棚施工完毕后按设计施作初期支护。二、超前大管棚设计参数钢管采用热轧无缝钢管,表面无锈蚀。水泥采用P.042.5普通硅酸盐水泥。1、管棚规格:外径108mm,壁厚6mm;2、管距:环向间距40cm;3、外插角:为了防止钻头市于自重产生下垂,导致钢管侵入隧道开挖线内,外插角确定为3。;4、注浆材料:水泥浆;5、设置范围:拱部140。范围;6、长度:10-40m。三、大管棚制作及安装1、钢花管上钻注浆孔,孔径10〜16mm,孔间距150mm,呈梅花形布置,尾部留不钻孔的止浆段150cm。注浆孔应采用机械成孔。2、钢管接头采用丝扣连接,丝扣长15cmo3、管棚注浆口必须安设止浆阀,注浆过程中,止浆阀止浆后,注\n浆终压满足设计及规范要求,确认注浆饱满,方可停止注浆。超前大管棚施工工艺流程框图五、施工工序\nK导向墙在开挖轮廓线以外拱部140。范围内施导向墙,断面尺寸为1.0X0.62m,采用C25混凝土。导向墙设3棉118工字钢,钢架外缘设外径140mm,壁厚5mm导向钢管。导向墙施工主要包含导向墙开挖、钢架及导向管安装、模板支撑及模板安装、栓浇筑及养护等工序。⑴在进行导向墙碇施工前,要加工支撑导向墙碗浇筑的拱架和模板。支撑拱架采用118工字钢三棍。测量队按照导向墙预留变形量进行测量放线,将导向墙轮廓线和导向管位置放出。⑵导向墙可采用挖槽法施工。当洞口段挖方标高降至导向墙顶部时,导向墙作业处预留10m平台暂不往下开挖(其它部位可照常进行土方开挖),由测量人员控制标高,放出导向墙的开挖线,用挖掘机配合人工进行挖槽,开挖完成后,基坑底部及边墙抹砂浆,作为导向墙浇筑的底模和边模。⑶基坑开挖完毕,安放钢拱架。钢架用冷弯机加工成型,分三节制作,在施工现场进行组装。钢架连接钢板采用270X240X16mm钢板,钢板预留孔,各节钢架用M24X60螺栓连接。为保证拱架的稳固,两棉拱架间按lm间距设置①20连接筋。⑷钢架安装完毕,即可安装导向管。导向管安设的平面位置、外插角的准确度直接影响管棚的质量。首先在钢架外边缘按40cm的间距标出导向钢管的摆放位置,外插角按3°设置,用水准尺配合坡度板设定导向管的外插角。导向管牢固焊接在工字钢上,防止浇筑混凝土时产生位移。在浇筑混凝土前,将管口密封,防止混凝土堵管。⑸釆用①42钢管搭设支撑框架(搭设要求:横向间排距l.OmX1.0m,纵向排距0.5,共四排)支撑型钢拱架,在拱架上铺设木模板。底模釆用普通木模板(5cm厚,宽度不超过30cm)拼装,在其上铺设2nmi成丽板,以保证混凝土外观质量。堵头模采用5cm厚木板,拼装成弧形,其内面贴2mm成丽板。模板加固采用钢管进行支撑,内拉外撑的\n方式,以保证模板刚度和稳定性。拼装时,在模板间粘贴双面胶以保证拼缝不漏浆。顶模采用木模板,边浇筑边立模。在浇筑前,先沿结构边线布置模板架立筋,导向墙顶部44°范围内不采用模板,采用人工收面的方式以保证结构面平整光洁。⑹导向管安装完毕,经检验合格后进行混凝土的浇筑。边浇筑边安装导向墙顶部模板。顶部模板采用竹胶板,每块模板长50cm,宽100cm.(模板宽度根据基坑的实际开挖宽度进行调整)。在浇筑混凝土前,设置两排①16钢筋,与在钢拱架上焊接,作为顶部模板的加固拉筋,钢筋间距lm。浇筑混凝土时,每浇筑到一定层高,应停下来进行安装模板,模板安装的高度以便于混凝土振捣为原则,一般控制在2m左右。模板安装完毕后,紧靠模板沿导向墙环向设置钢筋,钢筋与拉筋的外露部位焊接以加强模板支撑。然后继续浇筑混凝土,直至施工结束。导向墙施工完毕后,达到一定强度后及时开挖,露出钻孔一侧的混凝土面,但是预留导向墙下部的核心土,以方便钻孔施工。2、钻孔⑴采用潜孔钻机进行钻孔。为了便于安装钢管,钻头直径采用①127mm。对于黄土地层,釆用干钻法。⑵岩质较好的可以一次成孔。钻进时产生坍孔、卡钻时,需补注浆后再钻进。⑶钻机开钻时,应低速低压,待成孔10m后可根据地质情况逐渐调整钻速及风压。⑷钻进过程中确保动力器、扶止器、合金钻头按同心圆钻进。⑸釆用管棚钻机钻进管棚,长管棚钻设分两步进行,隔孔钻设,先钻设奇数号注浆花管管棚,注浆后再钻设偶数号无孔钢管。为保证钻孔方向准确,在钻进过程中釆用光耙测斜仪量测钻孔的偏斜度。\n3>清孔验孔⑴用钻杆配合钻头进行反复扫孔,清除浮渣,确保孔径、孔深符合要求,防止堵孔。⑵用高压风从孔底向孔口清理钻渣。⑶用经纬仪、测斜仪等检测孔深、外插角、外插角。4>安装管棚钢管⑴钢管在专用的管床上加工好丝扣,导管四周钻设孔径10~16mm注浆孔(靠孔口5处的棚管不钻孔),孔间距15cm,呈梅花型布置。管头焊成圆锥形,便于入孔。管棚钢管加工成4〜6m。钢管两端均预加工成外丝扣,以便连接接头钢管。接头采用外径114呱壁厚6mni的外套钢管,套管长100cmo为满足管棚注浆需要,奇数号孔为注浆钢花管,偶数号孔为不注浆无孔钢管。⑵棚管顶进采用挖掘机和管棚机钻进相结合的工艺,叩先钻大于棚管直径的引导孔,然后用挖掘机在人工配合下顶进钢管。⑶管棚单序孔、双序孔相邻钢管的接头前后错开。保证同一横断面内的接头数不大于50%。5>注浆⑴向奇数孔长管棚内压注浆液,浆液由ZJ-400高速制浆机拌制。⑵注浆材料:水泥净浆。⑶釆用注浆机将水泥净浆注入管棚钢管内,注浆压力0.5〜2.OMPao管棚封堵塞设排气孔和注浆孔,当排气孔流出浆液后,关闭排气孔继续注浆,达到设计注浆量后方可停止注浆。若注浆量超限,未达到压力要求,应调整浆液浓度继续注浆,确保钻孔周围岩体与钢管周围孔隙充填饱满。6>封孔\n注浆完毕后,所有钢管均采用M10水泥砂浆充填,以提高钢管强度。六.施工要求1、钻孔前,精确测定孔的平面位置、外插角、外插角,并对每个孔进行编号。2、施工中应严格控制钻机下沉量及左右偏移量。3、严格控制钻孔平面位置及外插角,管棚不得侵入隧道开挖线内,相邻的钢管不得相撞和立交。4、经常量测孔的斜度,发现误差超限及时纠正,至终孔仍超限考应封孔,原位重钻。5、掌握好开钻与正常钻进的压力和速度,防止断杆。6、注浆时控制好注浆压力和注浆量,并作好记录,以防过量而隆起,注浆压力控制在1〜2Mpa。交底接受人交底人审核人\n注:监理抽查。