- 279.99 KB

- 2022-04-22 11:27:39 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'马钢新区后期结构调整--四钢轧1580热轧机电安装工程压力管道安装施工技术交底编制人交底人被交底人二零一三年六月马钢1580热轧工程二十冶机装项目部第15页共15页

目录一、工程概况:31.管道设计参数32.质量、安全目标:33.技术质量:3二、施工准备31.技术准备:32.劳动力配备:43.施工机具准备:4三、管道施工总述51.管道施工程序52.管道材料验收63.预制的内容64.管道除锈:65.管道切割:76.管道安装要求:77.管道支架安装:88.法兰安装:89.阀门安装:810.管道焊接要求:8四、管道试压101.管道试压102.管道吹扫11五、管道防腐、保温121.管道防腐:12六、质量保证措施121.质量保证体系:12七、安全施工保证措施131.安全管理体系:132.安全管理制度:133.施工安全技术措施:13第15页共15页

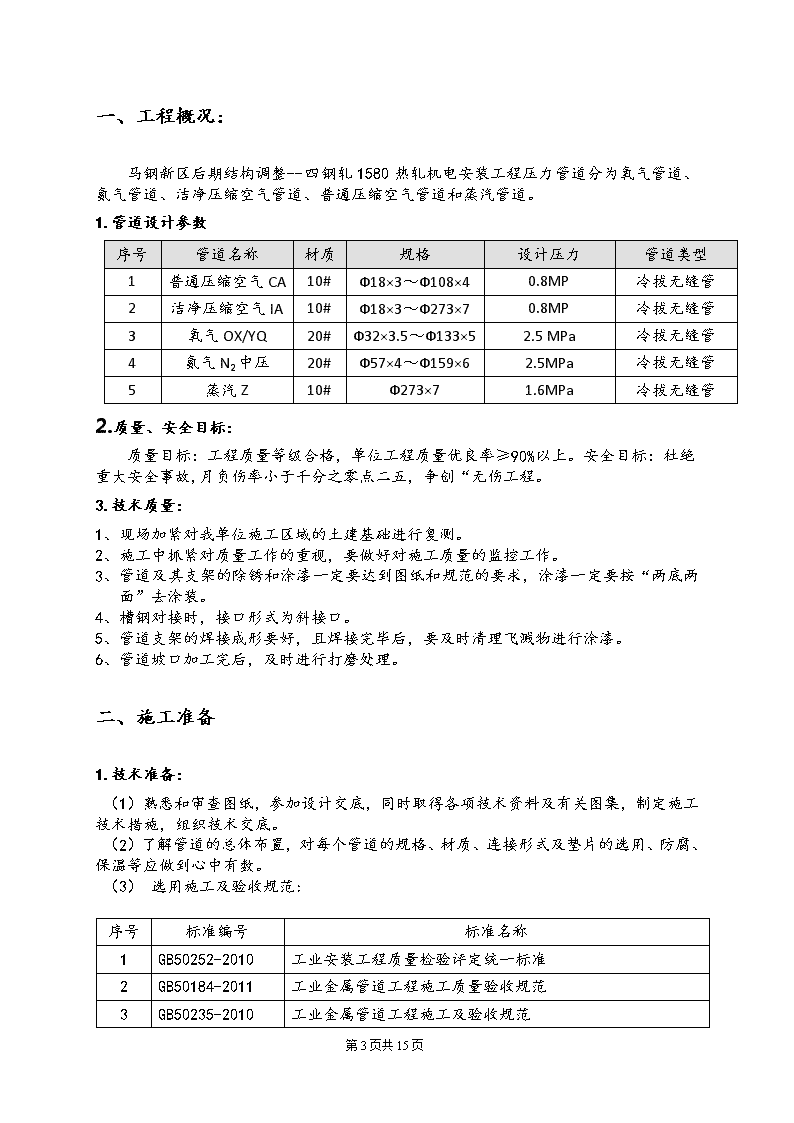

一、工程概况:马钢新区后期结构调整--四钢轧1580热轧机电安装工程压力管道分为氧气管道、氮气管道、洁净压缩空气管道、普通压缩空气管道和蒸汽管道。1.管道设计参数序号管道名称材质规格设计压力管道类型1普通压缩空气CA10#Ф18×3~Ф108×40.8MP冷拔无缝管2洁净压缩空气IA10#Ф18×3~Ф273×70.8MP冷拔无缝管3氧气OX/YQ20#Ф32×3.5~Ф133×52.5MPa冷拔无缝管4氮气N2中压20#Ф57×4~Ф159×62.5MPa冷拔无缝管5蒸汽Z10#Ф273×71.6MPa冷拔无缝管2.质量、安全目标:质量目标:工程质量等级合格,单位工程质量优良率≥90%以上。安全目标:杜绝重大安全事故,月负伤率小于千分之零点二五,争创“无伤工程。3.技术质量:1、现场加紧对我单位施工区域的土建基础进行复测。2、施工中抓紧对质量工作的重视,要做好对施工质量的监控工作。3、管道及其支架的除锈和涂漆一定要达到图纸和规范的要求,涂漆一定要按“两底两面”去涂装。4、槽钢对接时,接口形式为斜接口。5、管道支架的焊接成形要好,且焊接完毕后,要及时清理飞溅物进行涂漆。6、管道坡口加工完后,及时进行打磨处理。二、施工准备1.技术准备:(1)熟悉和审查图纸,参加设计交底,同时取得各项技术资料及有关图集,制定施工技术措施,组织技术交底。(2)了解管道的总体布置,对每个管道的规格、材质、连接形式及垫片的选用、防腐、保温等应做到心中有数。(3)选用施工及验收规范:序号标准编号标准名称1GB50252-2010工业安装工程质量检验评定统一标准2GB50184-2011工业金属管道工程施工质量验收规范3GB50235-2010工业金属管道工程施工及验收规范第15页共15页

4GB50126-2008工业设备及管道绝热工程施工及验收规范5GB50268-2008给排水管道工程施工及验收规范6YB9253-95冶金建筑安装工人安全技术操作规程7GB50236-2011现场设备、工业管道焊接工程施工及验收规范8GB50194-1993建设工程施工现场供用电安全规范9JGJ46-2005施工现场临时用电安全技术规范10JGJ80-91建筑施工高处作业安全技术规程11JGJ33-2001建筑机械使用安全技术规程12GB/T3787-2006手动式电动工具的管理、使用、检查和维修安全技术规程13YB/T9256-1996钢结构、管道涂装规程14GB8923-88涂装前钢材表面锈蚀等级和除锈等级15GB/T12459-2005管件焊接坡口的结构形式和尺寸16GB3323-87钢熔化焊对接接头射线照相和质量分级17YB/T9256-96钢结构、管道涂装技术规程18JB/T9092-1999阀门的检验与试验施工图纸及有关技术文件上的技术、质量要求2.劳动力配备:(1)从事技术工种作业人员必须经过相应专业培训,并具有上岗证件,确保持证上岗。尤其对电焊工、气焊工、电工等特殊技术工种人员需加强培训,保证其技术素质。(2)劳动力计划:劳动力计划表工种配管起重电焊气焊氩弧焊工酸洗电工其它管理合计人数84121045282553.施工机具准备:(1)主要施工用工、机、量具及材料计划:序号名称规格单位数量状况备注1氩弧焊机YC-300TWSPVVTA台2良好焊接用2交流电焊机B×1-300台4良好焊接用3角向磨光机Φ150台3良好打磨用4角向磨光机Φ100台3良好打磨用5内圆磨光机台3良好打磨用6角尺把5良好安装用7钢卷尺5m把10良好安装用8水平尺DP-91B把3良好安装用第15页共15页

9磁力线坠个5良好安装用10链条葫芦2t台3良好吊装用11链条葫芦3t台3良好吊装用12链条葫芦1t台3良好吊装用13卷扬机5t台2良好吊装用14卷扬机3t台4良好吊装用15滑轮2t台4良好吊装用16滑轮1t台4良好吊装用17钢丝绳6×37Φ15米500良好吊装用18烘箱YGCH-X-100台1良好安装用19保温桶个6良好安装用20跳板4000×300×50块30良好安全防护用21脚手架管Φ48t5良好安全防护用22麻绳Φ12Kg200良好安全防护用23安全带个40良好安全防护用24灭火器干粉瓶20良好安全防火用25陶瓷纤维布Kg250良好安全防火用26乙炔瓶只15良好切割用27氧气瓶只30良好切割用28氧乙炔工具付8良好切割用29打压泵台2良好打压用30酸洗槽套1良好酸洗用三、管道施工总述压力管道有氧气管道、氮气管道、洁净压缩空气管道、普通压缩空气管道、生活水管道、生产水管道、蒸汽管道等。管道施工的各工序将严格按总承包方的招标文件、相关技术资料及有关国家现行标准执行。1.管道施工程序第15页共15页

检验不合格退货厂家管道组对焊接、氩弧焊打底、电弧焊罩面管道焊接焊缝射线检验管道安装上架检验不合格者重新切开打磨焊接,再检查安装精度检查质量检查阀门耐压试验阀门安装压力管道报监管子、管件、阀门等外观检查、检验确认管支架制安、管子坡口制备焊接准备检验不合格者重新切开打磨焊接,再检查质量检查清洁度检查管道保温(蒸汽管道)管道吹扫管路压力试验焊缝无损检测管道涂装交工2.管道材料验收1)管子、管件到位后,按有关国家和行业标准对其外观进行检查验收。2)阀门到货后要进行强度及密封性试验。第15页共15页

3.预制的内容1)管材到货及验收后,应根据图纸和走向空间,能地面组对、煨弯的,应尽量在地面进行,减少空中作业。2)管道支架应提前预制好。3)埋地管道施工前应进行管道的防腐工作,根据设计要求确定防腐材料,防腐后的管道根据设计及业主要求进行电火花检测及粘贴强度和防腐厚度的检验。4.管道除锈:本工程所有管道均需进行除锈处理,管子、管件安装焊接前要根据锈蚀情况进行彻底手工和动力工具除锈。手工和动力工具除锈前,厚的锈层应铲除,可见的油脂和污垢也应清除。手工和动力工具除锈后,钢材表面应清除去浮灰和碎屑。钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。除锈经检验合格后必须在表面返锈前涂完底漆,底漆应在16小时内涂刷完毕,涂装2边防锈底漆,防止管道在潮湿环境下返锈。如果管道及支架在涂漆前已返锈,则需重新除锈。5.管道切割:(1)管道宜用机械方法切割,如无法用机械方法切割时可用气焊切割,但必须将焊口用磨光机打磨坡口。切口端面倾斜偏差△不应大于管子外径的1%,且不得超过3mm(见下图)。管子切口端面倾斜偏差(2)切口表面应平整,无裂纹、重皮、毛刺、凸凹、缩口、熔渣、氧化物、铁屑等。6.管道安装要求:(1)管道的平直度应在距接口处中心200mm处进行测量,当管子公称直径DN<100mm时,允许偏差α为1mm;当管子公称直径DN≥100mm时,允许偏差α为2mm,但全长允许偏差均为10mm。第15页共15页

(2)不得用强力对口,加偏垫或加多层垫等方法来消除接口端面的空隙、偏斜、错口或不同心等缺陷。(3)部分氧气管道为不锈钢管,安装时,不得用铁质工具敲击;不锈钢管道与碳钢支架之间应垫入不锈钢或氯离子含量不超过(50ppm)的非金属垫片。(4)阀门、流量计等在安装过程中及安装后应采取有效措施,防止铁屑、焊渣、砂土及其杂物进入或遗留在管内,并进行检查。(5)架空管道可利用车间内天车和临时吊具(吊杆和配重组成)将管道送到安装部位,或者利用挂在上部厂房上的定滑轮用卷扬机吊装到位,对于重量较轻较小的管道,可利用人力拽滑轮组的方法吊装就位。7.管道支架安装:(1)管道支架制作时不许留有锐角,不准用气焊、电焊条开孔。(2)管道的托座、托盒、支架、管卡应按图纸设计安装到位。(3)管道其环向焊缝应离托座边缘不小于300mm,纵向焊缝离托座上方不小于200mm(4)按图纸位置进行安装后,导向支座或滑动支座的滑动面应洁净平整,不得有歪斜和卡阻现象,其安装位置应从支承面中心向位移反方向偏移,偏移量应为位移值的1/2,绝热层不得妨碍其位移。第15页共15页

8.法兰安装:为便于安装和检修,法兰靠近其他设备或墙体时,应按下图的示意安装:好好坏坏好好坏坏好好坏坏好好坏坏好好坏坏好好坏坏好好坏坏好好坏坏9.阀门安装:阀门安装前,应按设计文件核对其型号,并应按介质流向确定其安装方向,阀门应在关闭状态下安装。10.管道焊接要求:(1)焊工一定要持证上岗。(2)对接之前一定要打坡口,坡口加工宜采用机械、等离子切割或手工锉等方法进行,如用气焊切割,必须将坡口部分打磨平整后方可进行焊接。管道焊接的坡口型式和要求如下:管道焊接的坡口型式和要求序号坡口坡口形式手工焊坡口尺寸(mm)1I型坡口sc单面焊S1~3C0~1.5双面焊S3~6C0~2.52V型坡口αpcsS3~99~26α65°~75°55°~65°C0~20~3P0~20~3第15页共15页

(3)焊条、焊丝的选用应符合设计文件的要求,焊条要在规定的温度和时间烘干后才可使用,且要有专人负责管理。烘干后的焊条进入施工现场,要有专用的保温桶存放,不得随意乱放。(4)对接焊接组对时,对坡口及其内外表面要用手工或机械的方法进行清理,清理范围要大于或等于10mm,而且内壁应齐平,内壁错边量不宜超过壁厚的10%,且不大于2mm。(5)严禁在焊缝及其边缘上开孔,卷管的纵向焊缝应置于易检修的位置,且不宜在底部;环焊缝距支架净距不应小于50mm。(6)用氩弧焊焊接时,钨极一般选用含二氧化钍1~1.5%的钍钨棒,也可采用纯钨棒,氩气纯度宜在99.2%以上。焊前应将坡口及两侧20mm宽度范围内的油污清除干净。(7)管道的焊缝应进行外观检查,外观检验质量应符合下列规定:①设计文件规定进行局部射线照相检验或超声波检验的焊缝,其外观质量不得低于本规范表中的Ⅲ级。②不要求进行无损检验的焊缝,其外观质量不得低于下表中的Ⅳ级。第15页共15页

如果设计图纸或业主另有要求,则根据设计图纸或业主的要求实施。四、管道试压1.管道试压①气压试验管道强度试验选用无油、干燥压缩空气;氧气、氮气管道进行强度试验及气密性试验时,若现场氮气气源可用,可直接利用现场氮气进行强度试验。如现场氮气源不可用,可在强度试验及气密性试验后,直接用组合式气瓶进行氮气置换。首先进行强度试验,先以0.2Mpa压力进行预试压后进行强度试验,试验压力应逐级缓慢上升。压力应逐级上升,先升到试验压力的50%,进行检查如无泄漏及异常现象,继续按试验压力的10%逐级升压,直至强度试验压力。每级试验压力稳压3分钟,达到试验压力后稳压时间5分钟,以无泄漏、目测无变形为合格。如发现有漏气的地方,应在该处做上标记,泄压后进行修理,不得带压处理。消除缺陷后,重复压力试验步骤。氧气管道强度试验合格后应进行严密性试验。严密性试验用介质应是无油、干燥氮气。严密性试验压力等于管道设计压力。管道内气体压力达到设计压力后保持24h,平均小时泄漏率不应超过0.25%。泄漏率A按下式计算:A(%)=式中:p1——试验开始时的绝对压力,MPa;P2——试验终了时的绝对压力,MPa;t1——试验开始时的温度,℃;t2——试验终了时的温度,℃。在选择取测压点和测温点时,应保证使在该点所测得的压力值和温度值,能够代表整个管道的压力和温度。管道试压合格后,将介质气体排空,再充氮气保护。②水压试验管道强度试验压力为设计压力的1.15第15页共15页

倍,选用清洁的水作介质,就近选用生活水或工业水水源。向系统注水时,应打开管道各高处设置的排气阀,将空气排尽。待水灌满后,关闭排气阀和进水阀,用电动试压泵加压。压力应逐渐升高,加压到一定数值时,停下来对管道进行检查,加压分2~3次升到试验压力。当压力达到试验压力时停止加压,保持10分钟内,以压力不下降,管道无变形为合格。强度试验合格后把压力降至工作压力进行管道严密性试验,稳压30分钟,对管道进行全面检查,如压力不降,管道的焊缝及法兰连接处未发现渗漏现象,则判定为合格。试验过程中如有渗漏,不得带压修理,缺陷消除后,再重新试验。试验完毕后,将管路中的水排放至就近的废水处理点,然后及时拆除所有临时盲板,核对试验记录,恢复管路,并填写《管道系统试验记录》。当气温低于0℃时可在采取特殊防冻措施后用50℃左右的热水在5~10分钟内充满管线进行试验。试验完毕,应立即将管内存水放净。2.管道吹扫吹扫要点如下:①吹扫方法应根据对管道的使用要求,管道内输送介质的种类及管道内表面的脏污程度确定。吹扫的顺序一般按主管、支管、疏排管依次进行。②吹扫前,应将系统内的仪表予以保护。③不允许吹扫的设备及管道与吹扫系统隔离。④对未能吹扫或吹扫后可能留存脏污、杂物的管道,应用其他方法补充清理。⑤吹扫时,管道内的脏物不得进入设备,设备吹出的脏物也不得进入管道。⑥管道吹扫应有足够的流量,吹扫压力不得超过设计压力,流速不低于工作流速。⑦吹扫前,应考虑管道支、吊架的牢固程度,必要时应予加固。⑧管道吹扫合格后,填写《管道系统吹扫检查记录》,除规定的检查及恢复工作外,不再进行影响管内清洁的其他作业。五、管道防腐、保温1.管道防腐:压力管道涂装用漆及色标见下表:序号介质名称涂漆色彩油漆种类使用文字及符号色卡号颜色底漆中间漆面漆1氧气10PB09天(酞)蓝环氧红丹防锈漆环氧云铁中间漆高氯化面漆氧气2压缩空气1PB01深(铁)蓝铁红醇酸防锈漆无醋酸磁漆面漆压缩空气3低压氮气48Y06淡黄环氧红丹防锈漆环氧云铁中间漆高氯化面漆低压氮气第15页共15页

4中压氮气50Y08深黄环氧红丹防锈漆环氧云铁中间漆高氯化面漆中压氮气5蒸汽62R03大红铁红醇酸防锈漆无醋酸磁漆面漆蒸汽六、质量保证措施1.质量保证体系:项目总工程师:侯剑18616834371机装公司质量管理部二十冶技术质量部部长:罗浩13916000581项目经理:包佳13088378988管工班质量检查员:王旭东18801823984技术员:宋伟国15026835944二十冶项目经理:王晓光18355516869二十冶工程经理:杨友军18297833835七、安全施工保证措施1.安全管理体系:项目工程经理:刘义安13681906551现场安全员:徐昇13965381269施工班组项目经理:包佳13088378988二十冶安全部:张凤山二十冶项目经理:王晓光18355516869:廖永来1518001300815180013008第15页共15页

2.安全管理制度:(1)杜绝重大安全、机械、险肇事故,重伤和死亡事故为零,月负伤率小于千分之零点二五,创“无违章工程”。(2)项目部采取分管责任区,专业施工队与专业项目部签定安全责任书,作业班组长与专业施工队队长签定安全责任书。并在各级责任书中明确责权和奖罚。施工班组设兼职安全员,并佩戴袖标上岗。(3)加强协作管理,严把队伍进场关,签定安全协议。(4)充分发挥项目安全管理体系日常巡回检查、每天碰头会的作用,以此作为安全奖罚的依据;施工现场在主要施工部位、作业点、危险区、主要通道口都必须挂有安全宣传标语或安全警告牌;进入现场禁止吸烟。3.施工安全技术措施:a.一般规定:(1)对参加施工的职工每周进行一次安全教育,提高职工安全意识。工人变换工种,须进行新工种的安全技术教育。(2)特种作业人员须经培训考试合格持证上岗,操作证必须按期复审,不得超期使用。(3)施工现场全体人员进入现场必须穿戴齐全安全劳防用品,高空作业佩戴安全带,多层作业设置安全网。(4)严格执行有关安全生产制度和安全技术操作规程,认真做好安全技术交底,对安全关键部位进行经常性的安全检查,及时排除不安全因素,确保安全施工。(5)乙炔发生器装置和氧气瓶的存放地点要远离火源,电、气焊时,第15页共15页

乙炔发生器装置和氧气瓶与操作人员的距离要保持在10m以上,氧气瓶与乙炔发生器之间的距离要保持在5m以上,确保安全操作。(6)对临时存放的设备库场,配备必要的消防设施,应采取有效的防盗保卫措施。(7)施工现场材料、构件、设备、易燃物品、交通道路、厂区排水规划有序,保证安全通道畅通,并准备充足的防火器材。(8)施工机械专人管理与操作。(9)吊车、使用的吊具(如钢丝绳、卡扣等)使用前应确认其完好性,不得带病投入使用。(10)施工现场设置明显的安全警告标志标线。孔洞和深沟要加临时盖板或防护围栏,以防施工人员失足坠落。(11)现场搭设的脚手架要平稳、牢固,经安全员确认无误后方可上人作业。(12)在自然光线不足的施工场所或者夜间施工时,需设置足够的临时照明。第15页共15页'