- 76.69 KB

- 2022-04-22 11:27:41 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'直接还原车间钢板管制作技术交底记录编号:01施工单位八冶建设集团有限公司交底时间单位工程金川弃渣综合利用一期工程铜尾矿综合利用项目交底部位直接还原车间钢板管制作工种铆工、管工交底内容:一、工程概况本方案为金川弃渣综合利用一期工程铜尾矿综合利用项目,直接还原车间钢板管制作专项方案,该车间钢板管主要由1#、2#煤气管和空气管组成。二、施工技术保证措施该单项工程制造时,应符合《现场设备、工业管道焊接工程施工及验收规范》GB50236-2011及图纸、工艺设计文件的各项要求外,还应符合本规定的要求。1.划线1)根据图样及工艺流程,划出板料切割和加工的边界线,并考虑一定焊接收缩余量。2)下料前应根据板料的宽度进行排板,排板时应考虑内件布置、开孔等因素。开孔和内件与壳体的焊缝应尽量避开,筒节间相临的焊缝尽量错开。3)带产品焊接试板的容器应同时划出焊接试板,试板焊缝应与扎制方向成90°下料。4)划线找直边应以长边为基准线,划线完毕应作好切割、刨边线印记,打上冲眼标记。2.下料1)当材料采用不同的加工方法及考虑焊接影响,号料时应充分考虑工艺余量。2)施工作业人员应熟练掌握放样和号料的基本作图方法,要尽可能利用有关手册及电脑软件上现成作图法,缩短作图时间,节省用料。3)重要管件在号料划线后应依次打上铳眼。4)金属板料的剪切尽可能采用机械剪切,对于大厚度板料,应采用自动或半自动氧、乙炔切割机切割,对窄条板件的切割应做好防变形措施,并应正确选择规范,以保证切割质量。坡口加工采用切割机切割。5)在配料时,卷管的同一茼节上的纵向焊缝不得多于两条;且间距应大于200mm。6)板材下料方法可采用气割、和剪切方式,管材还可用锯割和车削的方式进行加工下料。7)采用气割下料时应将溶渣、飞溅物等清除干净。8)刨边开坡口时,根据工件材质和厚度选用合理的进刀量和刨削速度,保证坡口表面粗糙度不高于Ra12.5。刨边前须将工件找正并压紧在工作台上,以避免加工过程中的窜移而引起钢板长度、宽度及对角线超差。9)采用半自动切割机下料、开坡口时,须留出合理的切割余量,并在切割过程中密切观察钢板的热变形情况及其它突发情况,以便及时调整,最终保证切割后钢板的长、宽及对角线误差合乎要求。10)用半自动切割机加工坡口时,应勤用焊检尺或样板检查坡口,使其角度和钝边符合工艺文件的要求。3.卷制成型1)-3-

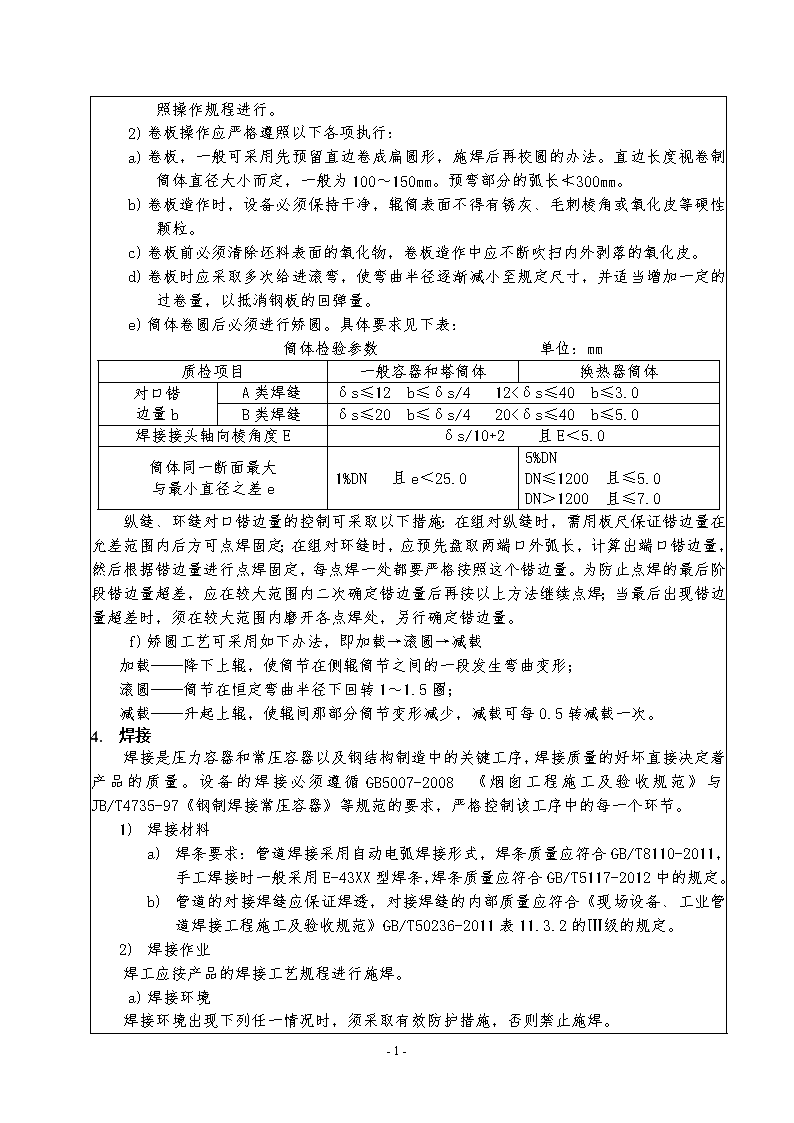

卷制成型前应详尽了解所用设备的工作原理和使用方法,工作能力范围等,严格按照操作规程进行。1)卷板操作应严格遵照以下各项执行:a)卷板,一般可采用先预留直边卷成扁圆形,施焊后再校圆的办法。直边长度视卷制筒体直径大小而定,一般为100~150mm。预弯部分的弧长≮300mm。b)卷板造作时,设备必须保持干净,辊筒表面不得有锈灰、毛刺棱角或氧化皮等硬性颗粒。c)卷板前必须清除坯料表面的氧化物,卷板造作中应不断吹扫内外剥落的氧化皮。d)卷板时应采取多次给进滚弯,使弯曲半径逐渐减小至规定尺寸,并适当增加一定的过卷量,以抵消钢板的回弹量。e)筒体卷圆后必须进行矫圆。具体要求见下表:筒体检验参数单位:mm质检项目一般容器和塔筒体换热器筒体对口错边量bA类焊缝δs≤12b≤δs/412<δs≤40b≤3.0B类焊缝δs≤20b≤δs/420<δs≤40b≤5.0焊接接头轴向棱角度Eδs/10+2且E<5.0筒体同一断面最大与最小直径之差e1%DN且e<25.05%DNDN≤1200且≤5.0DN>1200且≤7.0纵缝、环缝对口错边量的控制可采取以下措施:在组对纵缝时,需用板尺保证错边量在允差范围内后方可点焊固定;在组对环缝时,应预先盘取两端口外弧长,计算出端口错边量,然后根据错边量进行点焊固定,每点焊一处都要严格按照这个错边量。为防止点焊的最后阶段错边量超差,应在较大范围内二次确定错边量后再按以上方法继续点焊;当最后出现错边量超差时,须在较大范围内磨开各点焊处,另行确定错边量。f)矫圆工艺可采用如下办法,即加载→滚圆→减载加载——降下上辊,使筒节在侧辊筒节之间的一段发生弯曲变形;滚圆——筒节在恒定弯曲半径下回转1~1.5圈;减载——升起上辊,使辊间那部分筒节变形减少,减载可每0.5转减载一次。1.焊接焊接是压力容器和常压容器以及钢结构制造中的关键工序,焊接质量的好坏直接决定着产品的质量。设备的焊接必须遵循GB5007-2008《烟囱工程施工及验收规范》与JB/T4735-97《钢制焊接常压容器》等规范的要求,严格控制该工序中的每一个环节。1)焊接材料a)焊条要求:管道焊接采用自动电弧焊接形式,焊条质量应符合GB/T8110-2011,手工焊接时一般采用E-43XX型焊条,焊条质量应符合GB/T5117-2012中的规定。b)管道的对接焊缝应保证焊透,对接焊缝的内部质量应符合《现场设备、工业管道焊接工程施工及验收规范》GB/T50236-2011表11.3.2的Ⅲ级的规定。2)焊接作业焊工应按产品的焊接工艺规程进行施焊。a)焊接环境焊接环境出现下列任一情况时,须采取有效防护措施,否则禁止施焊。-3-

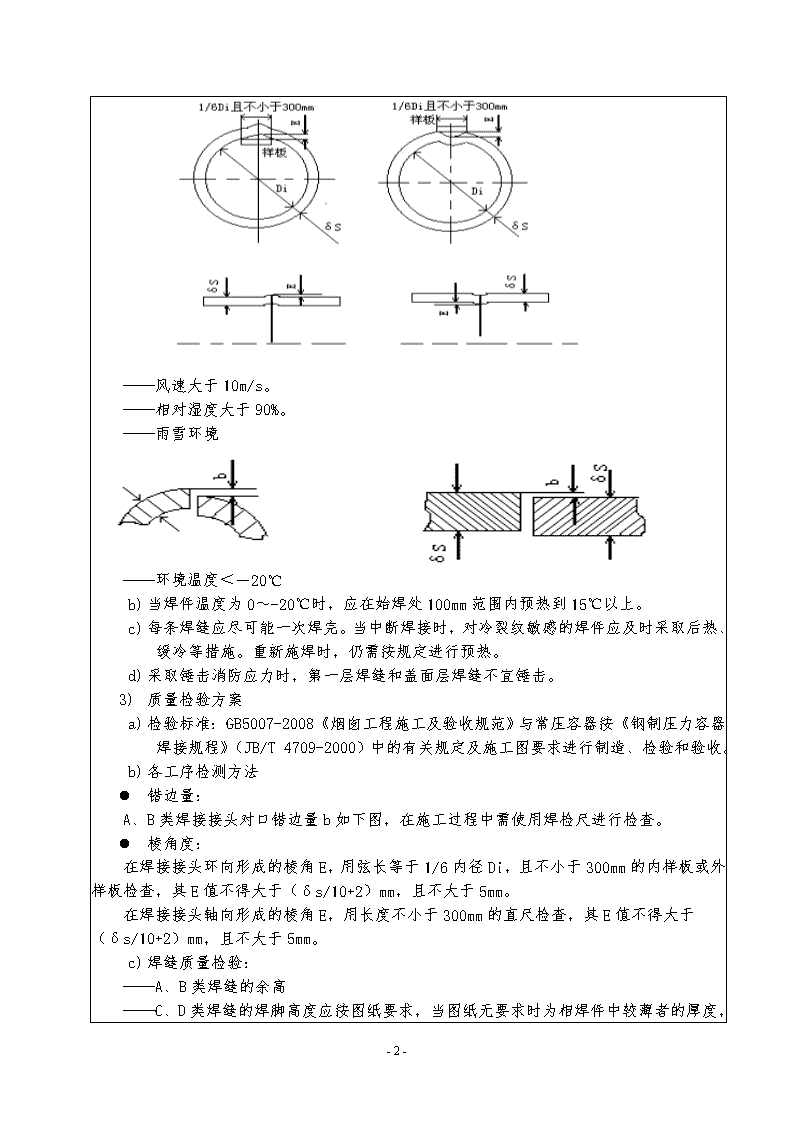

——风速大于10m/s。——相对湿度大于90%。——雨雪环境——环境温度<―20℃a)当焊件温度为0~-20℃时,应在始焊处100mm范围内预热到15℃以上。b)每条焊缝应尽可能一次焊完。当中断焊接时,对冷裂纹敏感的焊件应及时采取后热、缓冷等措施。重新施焊时,仍需按规定进行预热。c)采取锤击消防应力时,第一层焊缝和盖面层焊缝不宜锤击。1)质量检验方案a)检验标准:GB5007-2008《烟囱工程施工及验收规范》与常压容器按《钢制压力容器焊接规程》(JB/T4709-2000)中的有关规定及施工图要求进行制造、检验和验收。b)各工序检测方法l错边量:A、B类焊接接头对口错边量b如下图,在施工过程中需使用焊检尺进行检查。l棱角度:在焊接接头环向形成的棱角E,用弦长等于1/6内径Di,且不小于300mm的内样板或外样板检查,其E值不得大于(δs/10+2)mm,且不大于5mm。在焊接接头轴向形成的棱角E,用长度不小于300mm的直尺检查,其E值不得大于(δs/10+2)mm,且不大于5mm。c)焊缝质量检验:——A、B类焊缝的余高——C、D类焊缝的焊脚高度应按图纸要求,当图纸无要求时-3-

为相焊件中较薄者的厚度,且与母材呈圆滑过渡。——补强圈的焊脚高度,当补强圈的厚度小于8mm时,其焊脚高度等于补强圈厚度;当补强圈的厚度大于等于8mm时,其焊脚高度等于补强圈厚度的70%,且不小于8mm。——焊缝表面不得有裂纹、气孔、弧坑和飞溅物。对焊缝系数为1的容器,其焊缝表面不允许存在咬边。其余容器的焊缝咬边深度不大于0.5mm;连续咬边长度不大于100mm,焊缝两侧咬边的总长不大于该条焊缝长度的10%。1.煤油渗透试验1)术语解释煤油渗漏试验是利用煤油的浸润特性进行的渗漏试验。试验时,将待检焊缝便于检查面涂以石灰粉浆,另一面涂以煤油,经规定时间后检查石灰有无油渍的试验方法。2)煤油渗透试验操作流程a.外表检测循环水管内外侧是否有气孔、砂眼、裂纹等可视问题,如无这类明显问题,可对循环水管进行煤油渗透试验。b.对循环水管对接焊缝内外侧附着的赃物和铁锈进行清理。c.调制石灰粉乳液,将其均匀涂抹在循环水管外侧对接焊缝处80mm宽位置。d.石灰粉乳液干燥后在循环水管内侧焊缝处涂抹上煤油,10分钟后再次在循环水管内侧焊缝处涂抹上一次煤油。e.煤油浸润以后过12小时,检测循环水管外侧焊缝处表面是否出现斑点。f.如发现干燥石灰乳液涂抹带出现油渍,使用记号笔对该部分进行标记,待该段管线焊口全部检测完后方可对标记处进行处理。g.及时填写煤油渗透试验记录表,按时整理好资料,保证资料与施工同步。交底人签名被交底人签名-3-'